Fターム[4F207KA01]の内容

プラスチック等の押出成形 (29,461) | 押出成形の区分 (6,098) | 主成形材料を溶融させて押出すもの (3,123)

Fターム[4F207KA01]に分類される特許

161 - 180 / 3,123

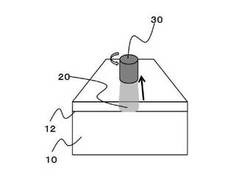

金属材およびその製造方法、並びに該金属材を使用したダイ

【課題】本発明は、ダイリップ部の割れや欠けを抑制し、加工精度を向上させたクロム層を有する金属材、およびその製造方法、並びに該金属材を使用したダイを提供する。

【解決する手段】上記ダイは、金属母材10表面にクロム層12を形成し、該クロム層12表面に摩擦攪拌プロセスを施すことにより、クラック密度の小さいクロム層を形成させる。

(もっと読む)

積層板の製造方法

【課題】煩雑な加工を必要としない積層板の製造方法を提供する。

【解決手段】本発明に係る積層板の製造方法は、マルチマニホールドダイに備えられたチョークバーを調整する工程、およびチョークバーを調整したダイより、2種以上の樹脂材料を押し出すことによって2層以上の樹脂層を積層する工程を含み、積層板の押出流れ方向に対して直交する断面において、層厚が変化する樹脂層を有しており、層厚分布の差が最も大きな樹脂層における最小層厚みと最大層厚みとの比率が2倍以上である。

(もっと読む)

樹脂フィルムの製造装置および樹脂フィルム

【課題】 欠陥部分の発生を抑制し、品質を向上させることが可能な樹脂フィルムの製造装置および当該製造装置で製造された樹脂フィルムを提供する。

【解決手段】 ゴムロール3は、ロール状の鉄心31と鉄心31の表面に設けられるゴム層32とからなる。さらにゴム層32は2層からなり、鉄心31に近い側に設けられる内層32aと、内層32aの外側に設けられる外層32bとからなる。内層32aを、デュロメータ硬さがA60〜A80のHTVシリコーンゴムまたはRTVシリコーンゴムのいずれかで形成し、外層32bを、デュロメータ硬さがA70〜A80のRTVシリコーンゴムで形成する。

(もっと読む)

溶融樹脂整流装置

【課題】成形装置に対して溶融状態の合成樹脂を均一に供給できるようにする。

【解決手段】溶融樹脂供給路15の径に対応した幅を有する板材が当該板材の上流側の部分から当該板材の下流側の部分に向かうにつれて反時計回り方向/時計回り方向に180度ねじられた形状を有する左ねじり羽根60A/右ねじり羽根60Bのうちの一方と他方とを溶融樹脂供給路15の下流側に向かうにつれて交互に有する交互ねじり装置50を有する。隣接する左ねじり羽根60A/右ねじり羽根60B同士は連結されている。交互ねじり装置50の下流側には溶融樹脂供給路15における溶融樹脂の流れに対して抵抗を付与する多孔状抵抗材70を有する。

(もっと読む)

発泡ケーブル

【課題】材料の変更や製造条件、発泡層押出機の設備改造を必要とせず、巣の発生位置を制御することで、偏芯を無くし、発泡度75%以上の良好な発泡層を有する発泡ケーブルを提供する。

【解決手段】中心導体11の外周に、充実体からなる内層12、発泡層13、充実体からなる外層14を順次設けた発泡ケーブル10において、内層12の外表面の長手周方向に、複数の凹部15を等間隔に形成したものである。

(もっと読む)

押出成型装置

【課題】内部に中空部とリブを有する押出成型品を、良好な寸法精度で成型することができ、メンテナンス頻度が低く、生産性が高い押出成型装置を提供することを目的とする。

【解決手段】 押出成型装置を、樹脂部材の外形を規制する外型と樹脂部材の内形を規制するコアを有する押出成型金型と、押出成型金型に溶融した樹脂を注入する押出機と、貫通穴が開口され磁性を有するサイジングコアと、サイジングコアを囲むサイジング外型と、一端側はサイジングコアの貫通穴に挿入され他端側は押出成型金型のコアに固定された支持棒と、サイジングコアの支持棒の軸方向への動きを規制するストッパから構成した。サイジング外型には複数の磁石と複数の電磁石が固定されており、電磁石の磁力を調整してサイジング外型に対するサイジングコアの位置を調節する。

(もっと読む)

シート成形用ロール及びシート成形方法

【課題】耐久性を低下させることなく温調能力の向上を図る。また、外セルの柔軟性が軸方向で異なる成形ロールを得る。

【解決手段】シート2を加圧成形するための円筒状の外セル5と、外セル5の内部に配され外セル5の内径よりも小さい外径を有する円筒状の内セル6と、を備える。外セル5が、外セル5と内セル6と間の空間を回流する温調液7によって温調されるシート成形用ロールにおいて、外セル5の内周面に、外セル5の軸回りに沿って延びる雌ネジ状又はリング状の凹部12が形成される。凹部12の深さは、外セル5の径方向の厚みの0.1倍以上である。

(もっと読む)

熱可塑性重合体組成物

【課題】ポリオキシメチレン系重合体を含み、ストランド状に溶融押出した際の安定性に優れていて溶融成形性に優れ、しかも、弾性率等の力学物性にも優れる熱可塑性重合体組成物を提供すること。

【解決手段】ポリオキシメチレン系重合体(A)とポリビニルアセタール系重合体(B)とを含む熱可塑性重合体組成物であって、当該ポリビニルアセタール系重合体(B)は、ポリビニルアルコール系重合体(C)が炭素数3以下のアルデヒド(D1)と炭素数4以上のアルデヒド(D2)の両方でアセタール化された構造を有し、ポリオキシメチレン系重合体(A)の質量/ポリビニルアセタール系重合体(B)の質量=10/90〜99/1を満たす、熱可塑性重合体組成物。

(もっと読む)

ヒータ及びダイリップ調整装置

【課題】ヒートボルトの軸間ピッチを小さくし、ダイリップ部のリップ間隙の長手方向に亘ってリップ間隙を高精度に調整する。

【解決手段】シート2を押し出すTダイ3に設けられたダイリップ部3cの線状のリップ間隙の長手方向に沿って配列され、熱膨張によってリップ間隙を調整するための複数のヒートボルト6を備えるダイリップ調整装置1における、ヒートボルト6の外周部に配され、ヒートボルト6を加熱する筒状のヒータ7である。ヒータ7は、ヒートボルト6の軸方向に直交する断面において、リップ間隙の長手方向の外径が、長手方向に直交する方向の外径よりも小さくされ、ヒータ7の中心を通りリップ間隙の長手方向に直交する直線上に配された加熱部11と、隣接するヒータ7に対向して配された放熱部12と、を有する。

(もっと読む)

エレメントホルダ及びフィルタユニット

【課題】圧力変動の影響を受けずに連続生産が可能で、且つフィルタ交換、クリーニング作業が容易なフィルタユニットと、そのエレメントホルダを提供する。

【解決手段】エレメントホルダ10に周方向に等間隔に可塑材料通過孔12が設けられ、各々にフィルタエレメント20が嵌挿されている。背面カバー20には可塑材料通過孔12と重なるように可塑材料入口43とフィルタエレメント交換口44とが設けられている。エレメントホルダ10の背面には、フィルタエレメントの切り替え途中で可塑材料入口43と重なるように凹部13が設けられ、各凹部13は圧抜き孔14を介して外部に連通している。

(もっと読む)

ケーブル及びその製造方法

【課題】外観、破断強度及び耐電圧を良好に維持しつつ細径にして、なおかつコストを抑制したケーブル及びその製造方法を提供する。

【解決手段】互いに撚り合わされた一対の絶縁電線1の周囲をシース6で覆ったケーブル10であって、絶縁電線1は、断面積が0.18mm2以上0.30mm2以下の錫銅合金からなる導体4を架橋ポリエチレンの絶縁体5で被覆してなり、シース6は、一対の絶縁電線1の周囲に押出被覆された非架橋ポリウレタンからなる内部シース2と、内部シース2の周囲に押出被覆された非架橋ポリウレタンからなる外部シース3とを有し、シース6の厚さが0.5mm以上であり、シース6の外径が4.0mm以下である。

(もっと読む)

アキュムレータおよびアキュムレーション方法

【課題】可撓性管状部材に負荷を与えず、構造が簡単なアキュムレータおよびアキュムレーション方法を提供する。

【解決手段】アキュムレータ24の支持台20に送り込まれた樹脂パイプ10は、湾曲され、下流側コンベア28によって下流側へ送り出されている。ここで下流側コンベア28が樹脂パイプ10の送り出しを止めることで、支持台20に送り込まれる樹脂パイプの湾曲部が支持台20の奥側へ移動し、支持台20上に載置される樹脂パイプ10の量を増加させる。

(もっと読む)

積層体およびその製造方法

【課題】本発明の課題は、波状の凹凸欠陥の発生が抑制された積層体を提供することである。

【解決手段】本発明の積層体は、熱可塑性樹脂からなるマットフィルムのマット面に、ポリオレフィン樹脂からなる保護フィルムが直接積層されてなり、260℃、100sec−1のせん断速度における、該熱可塑性樹脂の溶融粘度(a)と該ポリオレフィン樹脂の溶融粘度(b)とが、式:a/b≧2.5を満たす。前記マットフィルムと、前記保護フィルムとが、溶融共押出成形により積層されたものであるのが好ましい。

(もっと読む)

ヒータの温度制御方法及びこれを利用した温度制御装置

【課題】押出機等の加熱において効率的な加熱を行うこととともに資源保護、環境保護の観点からどのような使用条件下においてもヒータの過酷な使用を避け、ヒータの所定の寿命が確保できるようなヒータの温度制御方法及びこれを利用した温度制御装置を提供する。

【解決手段】本発明に係る温度制御方法は、押出機のシリンダ、金型又は付帯機器等の被加熱体の加熱源に用いられるヒータの温度制御方法であって、前記被加熱体の設定温度に対し、前記ヒータの温度が該ヒータの目標寿命から求められる設定温度を超えないように該ヒータの温度制御を行うことにより実施される。

(もっと読む)

ポリアセタール樹脂押し出し成形品

【課題】剛性・靭性等の機械的特性に優れ、且つ、押し出し成形品を切削加工した際に反り、変形の少ない、押し出し成形品及びその切削加工品を提供すること。

【解決手段】本発明のポリアセタール樹脂組成物の押し出し成形品は、ポリアセタール樹脂(I)と、平均粒径が50nm以上500nm以下であり、pHが9.2以上10.0以下である軽質炭酸カルシウム(II)と、炭素数12〜27の1価の脂肪酸(III−I)と、炭素数28以上の1価の脂肪酸(III−II)と、脂肪酸のカルシウム塩(IV)と、を含有し、前記軽質炭酸カルシウム(II)の含有量が、前記ポリアセタール樹脂(I)100質量部に対して、5〜50質量部であり、質量比([(III−I)+(III−II)]/(II))が0.020〜0.050であり、質量比([(III−I)+(III−II)]/(IV))が3〜15である。

(もっと読む)

フィルム製造装置

【課題】本発明の目的は、均一な厚みのフィルムを製造するためのフィルム製造装置を提供することにある。

【解決手段】フィルム製造装置10は、溶融されたフィルム材料12'を押し出す押し出し装置14、押し出されたフィルム材料12'を延伸する延伸装置、巻き芯16にフィルム12を巻き取る巻き取り装置18、巻き取られたフィルム12の硬度を測定する硬度計20、押し出し装置14を制御する制御手段22を備える。制御手段22は、測定された硬度に応じて押圧手段42を制御し、リップ36の間隔を変更する。

(もっと読む)

ポリオレフィン系樹脂積層発泡体の製造方法、及びポリオレフィン系樹脂発泡体

【課題】押出発泡後の発泡体の収縮性が小さく寸法安定性に優れ、長時間の養生が不要である、厚手のポリオレフィン系樹脂積層発泡体の製造方法を提供する。

【解決手段】ポリオレフィン系樹脂6とブタン8とを混練してなる発泡芯層形成用溶融樹脂9の外周面に、ポリオレフィン系樹脂2を基材樹脂とする表面層形成用溶融樹脂5を積層して共押出して、積層発泡体1全体の厚みが30mm以上、発泡芯層の見掛け密度が18〜90kg/m3である、発泡芯層と表面層とからなる積層発泡体1の製造方法であって、表面層形成用溶融樹脂5には、脂肪酸エステル、脂肪族アミン又は脂肪酸アミドからなる収縮防止剤3が、該溶融樹脂のポリオレフィン系樹脂100質量部に対して0.5質量部以上配合されており、発泡芯層形成用溶融樹脂9には、前記収縮防止剤7が表面層形成用溶融樹脂5への収縮防止剤3の配合割合よりも少ない割合で配合されていることを特徴とする。

(もっと読む)

結晶性樹脂フィルム製造方法及び結晶性樹脂フィルム製造装置

【課題】安価な設備で均一性の優れる結晶性樹脂フィルムを得ることができる結晶性樹脂フィルム製造方法及び結晶性樹脂フィルム製造装置を提供する。

【解決手段】溶融された結晶性樹脂をTダイ12から押し出すことで成形された溶融状シートSを開口部52を有する囲い50によって囲繞しつつ金属弾性ロール14、キャスティングロール16,18によって搬送することで冷却固化させる。囲い50により囲繞することで、厚みや光学特性の均一性に優れる結晶性樹脂フィルムを得ることができる。囲い50は開口部52を有するため、Tダイ12の温度制御が容易となり、厚みや光学特性の均一性に優れる結晶性樹脂フィルムを得ることができる。囲い50で溶融状シートSを囲繞するだけの構成なため、不活性ガス等を用いる構成に比べて安価な設備とできる。

(もっと読む)

樹脂押出用ダイ

【課題】目ヤニの発生の少ない樹脂押出用ダイを提供する。

【解決手段】押出機から供給される溶融樹脂をストランド状に押し出すための樹脂押出用ダイであって、

ダイの先端に突出して設けられた溶融樹脂吐出ノズルと、

吐出ノズルの先端部の周囲に間隙を形成して覆うように設けられ、その間隙から気体を噴出する気体噴出装置とからなり、

溶融樹脂吐出ノズルは略筒状の外形をなし、吐出ノズルの樹脂吐出孔はノズル先端に向かって拡径する逆テーパー状の拡径開孔とされていることを特徴とする樹脂押出用ダイによる。

(もっと読む)

マーキングを施したフィルムを製造するための方法および装置

【課題】記号、グラフィック、文字および数字などのマーキングを施した熱可塑性樹脂からなるフィルムを製造するにあたり、インクを用いない方法を提供する。

【解決手段】熱可塑性樹脂が押出成形機1内において溶融されて押出ノズル10から溶融流30として放出されて少なくとも1つの冷却ローラ20,21,22の表面上を案内されてフィルム31へと冷却される際に、溶融流30および/またはこれによって形成されるフィルム31は、少なくとも1つの冷却ローラ20,21,22の表面における、マーキング40,41に対応する部分領域において残りの表面とは異なる冷却力を付与されるように処理される。

(もっと読む)

161 - 180 / 3,123

[ Back to top ]