Fターム[4F207KA01]の内容

プラスチック等の押出成形 (29,461) | 押出成形の区分 (6,098) | 主成形材料を溶融させて押出すもの (3,123)

Fターム[4F207KA01]に分類される特許

221 - 240 / 3,123

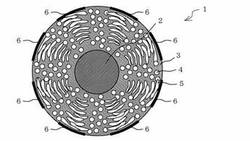

発泡同軸ケーブル及びその製造方法

【課題】中心導体の偏芯や高周波伝送時の損失を低減し、且つインピーダンス不整合を防止できる発泡同軸ケーブルを提供する。

【解決手段】中心導体2の外周に発泡層3を設けた発泡同軸ケーブル1において、発泡層内部及び外表面の周方向及び長手方向に、引き伸ばされた気泡5を等間隔に形成した発泡同軸ケーブルである。また、中心導体の外周に発泡押出機で発泡層を被覆した後、これをサイジングダイに通して前記発泡層を冷却する発泡同軸ケーブルの製造方法において、前記サイジングダイの周方向に等間隔に水路を設けて前記サイジングダイの周方向に冷却速度分布を与え、前記サイジングダイを通して前記発泡層を冷却し、前記発泡層の外表面の周方向に、引き伸ばされた気泡を等間隔に形成する発泡同軸ケーブルの製造方法である。

(もっと読む)

樹脂枠材、建具、及び樹脂枠材の製造方法

【課題】防火性及び断熱性が良好な樹脂枠材、建具、及び樹脂枠材の製造方法を提供する。

【解決手段】塩化ビニル系樹脂に強化繊維を分散させた成形材料を押出成形することにより形成される樹脂枠材としての下枠(20)であって、強化繊維は、その径方向の断面が非円形形状であり、かつ、その長さ方向が成形材料の押出方向に沿って配向されている。下枠(20)は、強化繊維がガラス繊維(60)であり、ガラス繊維(60)に対する塩化ビニル系樹脂の質量比((塩化ビニル系樹脂)/(ガラス繊維(60)))が2.3以上19以下であることが望ましい。

(もっと読む)

サッシ用気密材と、その製造方法

【課題】 本発明は、耐火性能を備えると共に、耐久性の高いサッシ用気密材とその製造方法を提供することにある。

【解決手段】 サッシの枠体13や障子4a,4bに取り付けられるサッシ用気密材9〜12において、サッシの気密材ホルダー3a,5a,5b,7bに嵌合される基部9a,12aと、基部9a,12aから気密材ホルダー5b,7b外に突出する突出部9b,12bとを備えており、基部9a,12aは、耐摩耗性や弾性を有する気密材成形樹脂からなり、突出部9b,12bは、気密材成形樹脂に熱膨張耐火成分を含有したものからなり、基部9a,12aと突出部9b,9bは一体成形してあることを特徴とする。

(もっと読む)

表面保護フィルムの製造方法

【課題】粘着層へのゴミ等の異物の付着が抑制された表面保護フィルムの製造方法を提供する。

【解決手段】共押出しインフレーション法により少なくとも基材層構成樹脂と粘着層構成樹脂とを環状ダイから押出し、外層に基材層構成樹脂が配置され内層に粘着層構成樹脂層が配置されたチューブ状積層フィルムを得、次いで、チューブ状積層フィルムを平坦化して2枚の積層フィルムの粘着層同志を重ね合わせた後、所定形状に打ち抜き加工することにより2枚の積層フィルムの粘着層同志を剥離可能にする。

(もっと読む)

回転引き取り式押し出し成形方法およびその成形方法を可能とする押出成形装置およびその成形方法で製作したチューブ管壁に螺旋状の独立管腔を設けたチューブ体

【課題】 大径のメインのチューブに対して小径のチューブを螺旋状に設けた形状のチューブを一体として一度の押し出し成形で製作する。

【解決手段】 押出ダイからチューブ管を押し出す押出機120と、押し出されたチューブ管を受け入れて冷却する冷却装置130と、冷却されたチューブ管を所定速度で引き取る引取機140と、チューブ管を所定長さのチューブ体に切断する切断装置150を備えた構造において、引取機140がチューブ管200に対して引取方向の力に加え、チューブ管200に対する回転トルクを与え、チューブ管200を回転させながら引き取る。押出ダイ122が大径のチューブに対応する口金部分と沿うように設けられた小径のチューブに対応する口金部分とを備えている。引取機140の回転体のうち少なくとも1つの回転方向が引取方向に対して傾いており、チューブ管200に対して引き取り方向の力に加えて回転方向の力も与える。

(もっと読む)

二芯リボン電線の製造方法及び二芯リボン電線

【課題】各線の識別が容易なハロゲンフリーの二芯リボン電線を均一な形状で安定的に製造することが可能な二芯リボン電線の製造方法及び二芯リボン電線を提供する。

【解決手段】二つの円筒状孔部71が直方体状の連結部22を介して繋がった形状の押出孔62aへ二本の導体15を挿通させて移動させ、樹脂流路51にハロゲンフリーの第一樹脂R1を供給して周方向の全範囲にわたって第一樹脂R1を行き渡らせ、樹脂流路51に第一樹脂R1と異なる色のハロゲンフリーの第二樹脂R2を押出孔62aの一方の円筒状孔部71に供給してそこを通過する導体15の周囲を覆う第一樹脂R1に積層させ、他方の円筒状孔部71には第一樹脂R1のみを供給してそこを通過する導体15は第一樹脂R1のみで覆い、第一樹脂R1をクロスヘッド32内で導体15にそれぞれ接触させて押出孔62aから押し出す。

(もっと読む)

液晶ポリエステル成形体の製造方法

【課題】液晶ポリエステル組成物を安定に可塑化させて成形できる液晶ポリエステル成形体の製造方法の提供。

【解決手段】フィード部121及びコンプレッション部122がシングルフライト12aで構成されたスクリュー12とポリアミド樹脂を含有する液晶ポリエステル組成物を用いることで、大型成形機で液晶ポリエステル組成物を成形しても、可塑化が安定するため、成形体の形状や寸法のばらつきが抑制される。また、成形機内に組成物が長時間滞留することもないため、分解が抑制されて、ガスの発生も抑制される。

(もっと読む)

2軸押出機

【課題】2軸押出機において、混練ロータがバレルに接触することを抑制してかじりの発生を確実に防止する。

【解決手段】2つの円通孔4がその内壁面の一部同士が互いに重なり合うように内部に平行に形成されたバレル2と、バレル2内の円通孔4のそれぞれに収容される混練ロータとを有している2軸押出機であって、混練ロータの外周側には、材料を混練可能な混練フライトが少なくとも1条以上設けられており、バレル2内において2つの円通孔4同士が交わる山部分6に、混練フライトの先端が円通孔4の内壁面に接触することを回避する接触回避部が形成されていることを特徴とする。

(もっと読む)

成形装置及び成形方法

【課題】押出装置からシート状に押し出した熱可塑性樹脂のドローダウンを抑制することが可能な成形装置を提供する。

【解決手段】本実施形態の成形装置(1)は、押出装置(12)からシート状に押し出した熱可塑性樹脂(P)に金型(32)の周囲に位置して当該金型に対して移動可能な型枠(33)を接触させ、熱可塑性樹脂(P)が型枠(33)に接触しながら下方に垂下するように型枠(33)を移動する。そして、金型(32)のキャビティ(116)に対向する熱可塑性樹脂(P)をキャビティ(116)に真空吸引し、熱可塑性樹脂(P)をキャビティ(116)に沿った形状に賦形する。

(もっと読む)

光学シート、およびその製造方法

【課題】実用的な光伝播効率を有し、かつ、薄く、少ない光源でも性能を発揮する事が出来る導光体を、なおかつ、低コストで提供する。

【解決手段】少なくとも光導光層となる主層と、光取り出し構造を有した表層及び裏層とで構成される導光体からなる光学シートにおいて、前記主層と、前記表層及び前記裏層の屈折率が異なっており、かつ、前記主層と前記表層あるいは前記主層と前記裏層との境界を成す境界面が湾曲しており、その湾曲は、前記導光体の一端面側から、対面側の端面まで前記主層の厚みを減ずるよう連続的に変化し、かつ、前記主層と前記表層及び前記裏層を合わせた前記導光体の総厚は均一である。

(もっと読む)

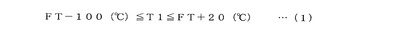

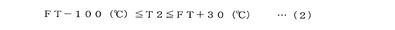

液晶ポリエステル組成物の製造方法

【課題】耐熱性の低下を抑制した液晶ポリエステル組成物の製造方法を提供する。

【解決手段】二軸押出機のシリンダーが、液晶ポリエステルを供給する供給部4と、供給部の下流に設けられ繊維状フィラーを除くフィラーを追加する第1追加部61と、繊維状フィラーを追加する第2追加部62と、を有し、スクリューが、第1追加部を挟んで上流側および下流側にそれぞれ混練部81,82を有しており、混練部81直近上流での樹脂温度が下記式(1)を満たし、直近下流での樹脂温度が下記式(2)を満たす。[数1]

(T1:混錬後の樹脂温度、FT:液晶ポリエステルの流動開始温度)[数2]

(T2:混錬後の樹脂温度、FT:液晶ポリエステルの流動開始温度)

(もっと読む)

背圧調整装置付きアダプタ

【課題】押出機のスクリュから混練して押し出される溶解樹脂が流通する樹脂流路の途中に配設される背圧調整装置付きアダプタであって、ニードルバルブの弁棒近傍を流動する溶解樹脂の流速低下を抑えることで、溶解樹脂の流速差を無くし、溶解樹脂の流動をスムーズにし、背圧調整装置付きアダプタ内の滞留樹脂を減らし、滞留樹脂に起因する劣化樹脂を軽減する。

【解決手段】背圧調整装置付きアダプタにおいて、背圧調整装置のニードルバルブの弁棒の軸方向と直角の断面を楕円形にすることにより、アダプタ内の流動をスムーズにして、溶解樹脂の滞留樹脂を減らし、それに起因する劣化樹脂を軽減する。

(もっと読む)

熱可塑性樹脂成形物の製造方法および製造装置

【課題】無機充填材に水分が含まれていた場合でも、成形機中で水蒸気が発生することを防ぎ、安定した品質の熱可塑性樹脂成形物の製造方法および製造装置を提供する。

【解決手段】熱可塑性樹脂成形物の原料である熱可塑性樹脂の樹脂材を、樹脂材用ホッパから供給する樹脂材供給工程と、無機物を含む充填材を、充填材用ホッパから供給する充填材供給工程と、樹脂材供給工程で供給された熱可塑性樹脂と、充填材供給工程から供給された充填材とを混練する混練工程と、混練工程で混練された、充填材を含む熱可塑性樹脂を成形する熱可塑性樹脂成形工程とを備え、充填材供給工程は、充填材に含まれている水分を除去する充填材水分除去工程を含み、充填材供給工程は、充填材水分除去工程によって充填材に含まれている水分を除去しながら、充填材を混練工程に供給する。

(もっと読む)

位相差フィルム

【課題】複雑な光学設計を必要とせずに、逆分散性を発現させることができる位相差フィルムを提供する。

【解決手段】本発明に係る位相差フィルム1は、少なくとも2層の多層構造を有する。位相差フィルム1における各層が、同種の高分子材料を用いて形成されている。位相差フィルム1では、測定波長550nmにおける面内位相差Re(550)の値が、測定波長450nmにおける面内位相差Re(450)の値以上である。

(もっと読む)

背圧調整装置付きアダプタ

【課題】押出機のスクリュから混練して押し出される溶解樹脂が流通する樹脂流路の途中に配設される背圧調整装置付きアダプタであって、ニードルバルブの弁棒の軸方向と直角の断面形状が、円弧で成り立つ欠円の弦を基準にして、円弧を反転複写した図形であるアダプタ。

【解決手段】背圧調整装置付きアダプタにおいて、背圧調整装置のニードルバルブの弁棒の軸方向と直角の断面を円弧で成り立つ欠円の弦を基準にし、円弧を反転複写した図形にすることにより、アダプタ内の流動をスムーズにして、溶解樹脂の滞留樹脂を減らし、それに起因する劣化樹脂を軽減する。

(もっと読む)

連続加硫設備及び連続加硫方法

【課題】連続加硫の立上げ時の未加硫のゴム管のたるみに起因するトラブルの発生を防止して、円滑に連続加硫の立上げを行うことのできる連続加硫設備を提供する。

【解決手段】連続加硫設備22における押出機のヘッド30と加硫管32とを離隔して配置するとともに、加硫管32には、その先端側に構成されたシリンダ部62と、シリンダ部62に対しシール部材64を介して摺動可能に内嵌したスライド筒68と、スライド筒68の先端側に設けられ、ヘッド30に密着状態に接続される接続部72と、を備えて伸縮運動し、加硫管32と押出機のヘッド30とを連結及び連結解除可能な連結装置34を設けておく。

(もっと読む)

シート状ゴム成形装置及び方法

【課題】金型構成を複雑化させることなく、かつ、成形時間も短縮化可能なシート状ゴム成形装置を提供する。

【解決手段】ダイヘッド3からシート状のゴムを押し出して、所定の幅および高さを有するタイヤ構成部材を成形するシート状ゴム成形装置Aであって、所定断面形状の開口部32を有するダイボディ30と、ダイボディ30の前方側に配置され、開口部32の高さ寸法を変更可能な可変ダイリップ31と、を備え、可変ダイリップ31は、高さ方向の一方に位置する第1可動体310と、他方に位置する第2可動体311とにより構成され、ダイヘッド制御部60は、成形開始時に第1・第2可動体310,311を閉じた状態から、第1可動体310を開方向へ駆動し、所定の高さに到達した後、第1・第2可動体310,311の位置を保持し、成形終了時に第2可動体311を閉方向へ駆動するように、可変ダイリップ31を制御する。

(もっと読む)

細径脱気チューブ及びその製造方法

【課題】真空減圧による脱気効率が高く、極端な偏平化による被脱気液体の閉塞や、キンクの発生がなく、連続的に製造可能な構成の細径脱気チューブを提供すること。

【解決手段】フッ素樹脂、ポリオレフィン樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリスチレン樹脂、及び塩化ビニル樹脂から選択される1種の熱可塑性樹脂からなり、前記熱可塑性樹脂が充実した芯部と、該芯部から放射状に延設された複数のリブ部と、該複数のリブ部の外端間を連結する外環状部と、を備え、該リブ部によって分割され長手方向に連続した複数の中空部(通液部)が形成され、長手方向に直交する断面が略円形、又は略多角形状であって、外環状部の見なし外径平均値が5mm以下である、ことを特徴とする細径脱気チューブ。

(もっと読む)

押出方法及びこれを適用した発泡絶縁体押出方法

【課題】内部導体がクロスヘッド心金の中心に対して偏芯することを防止する押出方法を提供する。

【解決手段】内部導体の外周に内部層が形成された被覆電線を、クロスヘッド心金を有するクロスヘッドに送り、クロスヘッドで被覆電線の外周に外部層用材料を押出被覆して外部層を形成する押出方法において、被覆電線の外周に外部層用材料を押出被覆する際、被覆電線の径とクロスヘッド心金の径を同じくなるように押し出し、クロスヘッド心金の内周部に内部層の材料である内部層用材料を滞留させ、内部導体をクロスヘッド心金の中心に固定する方法である。

(もっと読む)

熱可塑性フィルムの製造方法

【課題】 溶融押出製膜に於いて作製されたロールフィルムに発生するゲージバンドと呼ばれる厚みムラに起因する外観不良および搬送中のフィルム弛み、シワ起因の折れスジ状の外観異常のない熱可塑性フィルム及びその製造方法を提供することにある。

【解決手段】 本発明に係わる熱可塑性フィルムは、フィルム幅方向(TD)の端部から50mm内側までの最大厚みDe(μm)と中央部の平均厚みDc(μm)が1.0≦De/Dc≦3.5であり、フィルムの一ヶ月常温放置でのフィルム押出方向(MD)の収縮率が0.01%以上0.10%以下であることを特徴とする。本発明の熱可塑性フィルムの製造方法は、フィルム形成工程におけるキャストロール4の周速v1(m/min)と冷却ロール及び搬送ロール9の周速v2(m/min)が、0.970≦v2/v1≦1.001に調整することを特徴とする。

(もっと読む)

221 - 240 / 3,123

[ Back to top ]