Fターム[4F208AG28]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 一般形状、構造物品(用途物品優先) (3,312) | 部分(細部) (766) | リブ又は突起を有するもの(←凹部、孔) (279)

Fターム[4F208AG28]に分類される特許

101 - 120 / 279

成形体及び製造方法

【課題】

解決しようとする課題は、熱可塑性樹脂のブロー成形によって形成される通気管に手作業にて孔を明けるために該通気管の外面に硬質樹脂製等の打抜き台をあてがい、市販の筒形ポンチを該通気管の内面に位置決めして後、該筒形ポンチに外力を加えて穿孔するに際して、ブロー成形の金型が規定できるのは成形物の外面だけであるという制約上、該内面に位置決め用のマークをつけることはできないという点である。

【解決手段】

該通気管の内面に円錐形状もしくは円錐台形状もしくは多角錐形状もしくは多角錐台形状のポンチ位置決め用突部を形成し、該突部に筒形ポンチの筒状刃を同心状にあてがい、該ポンチに外力を加えて該通気管を穿孔することにより前記課題を解決した。

(もっと読む)

端止め部材、その前駆体及びその製造方法並びに端止め部材の形成と部材層の加締めとを同時に行なう方法

【課題】 特定分野に使用される端止め部材を新規な方法で製造するとともに、その端止め部材が完成される前段階にある前駆体を使用してその前駆体から端止め部材を形成すると同時に部材層を加締める。

【解決手段】 可塑性合成樹脂製のテープ又はシート状基材1を準備する第一工程と、その基材を所定間隔離して複数個所で断ち切って複数個の括れ部10を形成する第二工程と、その基材を上下金型3、4間に供給する第三工程と、前記基板の括れ部の存在しない部位に絞り成形を施して外周面S3が先端にゆくにつれて縮径されている短筒部12を複数形成する第四工程とを経て端止め部材9用の前駆体13を作る。この前駆体の短筒部を部材層29の透孔24に挿入して加締める。

(もっと読む)

包装用容器における蓋体の成形装置及びこれを用いた蓋体の成形方法

【課題】 糸尻4をきれいに成形することができ、且つ、長時間の連続成形が可能となる包装用容器における蓋体1の成形装置及びこれを用いた蓋体1の成形方法を提供する。

【解決手段】 蓋体1の天面部2に相当する部分を成形する天面成形部20と、蓋体1の側壁部3に相当する部分を成形する側壁成形部30とを含み、天面成形部20の周縁に糸尻成形用の溝40が設けられる雌型10と、該雌型10に対応する雄型15であって、雌型10の溝40に挿入される糸尻成形用の突出部41が設けられる雄型15とを備え、雌型10の溝40と連通しつつ該溝40に沿って配置され、該溝40よりも大きな断面積を有し、吸引手段により真空引きが可能なチャンバー42が雌型10に設けられることを特徴とする。

(もっと読む)

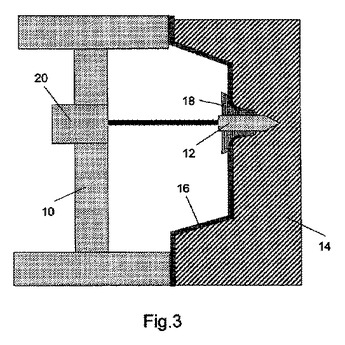

燃料タンクを製造する方法

2つのキャビティとコアとを備える型(14)を使用してパリソン(16)を成形することにより、構成要素を備えたプラスチック燃料タンクを製造する方法であって、前記方法が、コアに取り付けられたニードル又は長方形の物体(12)の周囲に構成要素(18)を取り付けるステップと、ニードル又は長方形の物体を移動させ、パリソンを変形させて、それへの開口部を穿孔するステップであって、ニードル又は長方形の物体が、開口部内に構成要素を位置決めするように、ニードル又は長方形の物体を有する構成要素を支持するステップと、ニードル/長方形の物体を引き抜いて、開口部に打ち込まれた構成要素から離すステップとを含む方法。  (もっと読む)

(もっと読む)

複合樹脂成形品およびその製造方法

【課題】 樹脂芯材とその表面を覆う樹脂外皮とを熱溶融性表面材を介在させて溶着して一体化することにより、強度および剛性にすぐれた複合樹脂成形品およびその製造方法を提供する。

【解決手段】 樹脂芯材2を樹脂外皮で覆ってなる複合樹脂成形品である。樹脂芯材2とその表面を覆う樹脂外皮とを熱溶融性表面材13を介在させて溶着して一体化する。樹脂外皮の少なくともその一方の壁の外面が、ブロー成形時に加圧流体通路とするために形成した凹凸面12をなしている。樹脂芯材2は、その厚み方向に貫通する空洞を多数有するハニカム構造である。

(もっと読む)

貯蔵タンクの製造方法

インナーライナ、アウターフィラメント巻回部および接続部を備える貯蔵タンクを製造する方法が提供されている。この方法は、パリソンを押出し、ライナを少なくとも一方の先端部でピンチし、次いで、これをブローすることによりライナをブロー成形するステップと、ピンチ部分が受容される適切な形状およびサイズのスロットを備える接続部を提供するステップと、ライナおよび接続部が固定されるよう、前記ピンチ部分を前記スロットに挿入するステップと、アウターフィラメント巻回部をライナおよび接続部の周囲に巻きつけるステップと、を含む。  (もっと読む)

(もっと読む)

座部材付き中空成形品およびその製造方法

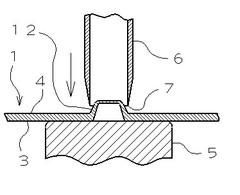

【課題】熱可塑性樹脂の中空成形体に座部材を一体に固着した座部材付き中空成形品であっても、中空成形体に一体に固着された座部材の表面が露出した座部材付き中空成形品およびそれを容易に得ることができる製造方法を提供する。

【解決手段】熱可塑性樹脂の中空成形体に座部材3を一体に固着した座部材付き中空成形品である。中空成形品に一体に固着された座部材3は、その外周部分が中空成形品に固着されているとともに、座部材3はその少なくとも一面の外周部を除いた部分の面が露出している。座部材3は金属製の平ワッシャである。1は一方の金型、2は他方の金型、6はパリソン、7は押出ヘッドである。

(もっと読む)

ダクトの製造方法

【課題】 中空部(吸気通路22)内の圧力変化等を要因とする内側ダクト4の変形を抑えることを課題とする。

【解決手段】 加熱して溶融状態の合成樹脂をチューブ状に押し出したパリソンをブロー成形して、内部に中空部47が形成された中空成形体46を形成すると同時に、中空成形体46の外面より外部に向けて突出する複数の中空凸部54、55を形成するブロー成形工程と、複数のスライドコア71、72間、および複数のスライドコア72間に挟み込まれた複数の中空凸部54、55を押し潰すようにブロー成形型9を型締めして、中空成形体49の外面に薄膜部41〜45の膜厚よりも厚い複数の補強リブ60、61、63〜67を形成する型締め工程とを備えている。これにより、薄膜部41〜45の膜厚が非常に薄くても変形し難い内側ダクト4を安価に製造することができる。

(もっと読む)

吹込成形品及び吹込成形金型

【課題】中空部と中実部を有する成形品において、取付用の座を設ける中実部に成形後2次的な穴あけ加工を要せずに、穴を形成できる成形品を提供し、及びその成形品を成形するための成形金型を提供すること。

【解決手段】中空部と中実部とを有し、中実部には通孔とその周縁に板状部が形成され、通孔の縁部の一部に、板状部の板厚よりも薄い第1の薄肉部と、通孔の縁部の残りの一部に、板状部の板厚と第1薄肉部の厚みの中間の厚みを有する第2薄肉部とを有する吹込成形品。中空部を形成する第1キャビティと、板状をなす中実部を形成する第2キャビティと第2キャビティ内に設けた環状の食切り部と、食切り部内に位置する、通孔を形成するピンが進退する第3キャビティを備え、食切り部には、第1薄肉部を形成する狭窄部と、第2薄肉部を形成する一般食切り部とが形成され、第3キャビティは、中実部の板面から交差する方向に偏倚する吹込成形金型。

(もっと読む)

モジュール式エネルギ吸収用アセンブリの製造方法

【課題】アセンブリに衝突する物体を減速させるためのエネルギ吸収用アセンブリの製造方法を提供する。

【解決手段】エネルギ吸収用アセンブリ10には、基部と、この基部に結合された少なくとも1つのエネルギ吸収用モジュールとが含まれている。所定のエネルギ吸収特性をもたらすために、この少なくとも1つのエネルギ吸収用モジュールは、第1構造体16(A)と第2構造体12(B)とを含む群から形成されている。構造体16(A)は、基部によって支持された金属格子である。構造体12(B)は、それぞれに床部と壁部とが備わっている複数の凹所からなっている。構造体16(A)、構造体12(B)およびこれらの組み合わせによって、アセンブリに衝突する物体を減速させる。

(もっと読む)

合成樹脂製ブローボトルの成形方法

【課題】内容物の充填空間に狭窄部を有する品質の高い合成樹脂製ブローボトルを効率よく成形できる方法を提案する。

【解決手段】ブロー金型7の内側にプリフォームPを配置するとともに狭窄部形成用の中子7aを該プリフォームPに近接せしめ、その状態を保持しつつ延伸ロッド8による該プリフォームPの延伸加工と該プリフォームP内へエアーを吹き込む一次ブロー成形を行い、次いで、一次ブロー成形と同じ圧力の下で一次ブロー成形によって得られた成形体に対してエアーを吹き込んで最終形状に仕上げる二次ブロー成形を行うことによって胴体部分3を少なくとも上下に二分して内容物の充填空間に狭窄部を形成した合成樹脂製ブローボトルを成形するに当たり、一次ブロー成形の際のエアーの吹き込み流量を、二次ブロー成形の際のエアーの吹き込み流量よりも小さく設定する。

(もっと読む)

合成樹脂製ブローボトル及びその製造方法

【課題】ブロー成形と同時に狭窄域を形成できるボトル及びその製造方法を提案する。

【解決手段】内容物を排出する口部1を有し、この口部1の下端につながる頚部2を経て肩部3、胴部4、底部5を一体的に形成した合成樹脂製ブローボトルにおいて、前記胴部4に、ブロー成形の前断階にて装着され、ブロー成形に際して延伸倍率を異ならせるか若しくは延伸を抑制することにより狭窄域6を形成するフィルム7を配設する。

(もっと読む)

車両における樹脂製燃料タンク構造

【課題】タンク本体へのインサート部の取付け部において、ノッチの発生を抑えることができる車両における樹脂製燃料タンク構造を提供する。

【解決手段】耐燃料透過性を有する樹脂材料で形成されたタンク本体と、タンク本体とは別体に樹脂材料で形成され、タンク本体への取付け部80b及び燃料の取り出し開口80aを有するインサート部80とを備え、インサート部80をタンク本体の外層13cに溶着により取り付けた車両における樹脂製燃料タンク構造において、タンク本体の外層13cが、インサート部80の取付け部80bの端部80eにおいて密着するとともに、取付け部80bよりも外方かつ上方に張り出すように形成された。

(もっと読む)

合成樹脂製ブロー容器

【課題】内容物の残存量に応じて容器を保持する部分を変更できる使い勝手のよい合成樹脂製ブロー容器を提案する。

【解決手段】内容物を排出する口部1を有し、この口部1の下端につながる頚部2を経て肩部3、胴部4、底部5を一体的に形成した合成樹脂製ブロー容器において、前記胴部4の上半分もしくは前記肩部3を含む胴部4の上半分の領域に凹所6を形成し、この凹所6に容器の胴部4に一体的に連結する容器保持用の把手7を設ける。そして、胴部4の下半分の領域には、胴部4の対向側壁にそれぞれ形成された指掛け凹部8a、8bとこの指掛け凹部8a、8bを相互につなぐ胴部周壁8cからなる容器保持用のグリップ8を設ける。

(もっと読む)

ツバ付きコップ状の樹脂成形品の製造方法

【課題】成形が難しい延伸PET若しくはPPSシートを用いる場合であっても、薄肉で高アスペクト比を可能としたツバ付きコップ状の樹脂成形品の製造方法を提供する。

【解決手段】真空ボックス12のパンチ15・真空側ブロック16と、圧空ボックス13の圧空側ブロック17との間に、加熱で軟化させた樹脂シート1´を搬入する。ついで、ツバ部1bに相当する樹脂シート1´の部分を、ブロック16,17で挟み付けながら、コップ部1aに相当する樹脂シート1´の部分を、パンチ15で圧空側ブロック17の穴17a内に押し込みつつ、ボックス12,13の開口部12b,13bを閉じる。その後、真空ボックス12内を真空に、圧空ボックス13内を圧空にした状態で、ツバ付きコップ状の樹脂成形品1を成形する。

(もっと読む)

プリフォームおよび容器

【課題】製造工程における搬送中に落下することがなく、かつ開栓後にリングが口部から脱落しにくいプリフォームを提供する。

【解決手段】プリフォーム10は、口部11と、プリフォーム本体12と、口部11とプリフォーム本体12との間に形成されたフランジ部13とを有している。口部11外周にキャップ20内面の雌ねじ部25に係合する雄ねじ部14が形成されている。口部11外周のうち雄ねじ部14とフランジ部13との間の位置に、キャップ20のリング22内面の突起部28に円周方向に係合してリング22をキャップ本体21から破断させるラチェット爪15が円周方向に所定間隔をおいて複数設けられている。口部11外周のうちラチェット爪15とフランジ部13との間に、口部11全周にわたってラチェット爪15間の領域より内方へ引込む円周溝部17が設けられている。

(もっと読む)

プリフォームおよび容器

【課題】製造工程における搬送中に落下することがなく、かつ開栓後にリングが口部から脱落しにくいプリフォームを提供する。

【解決手段】プリフォーム10は、口部11と、プリフォーム本体12と、口部11とプリフォーム本体12との間に形成されたフランジ部13とを有している。口部11外周にキャップ20内面の雌ねじ部25に係合する雄ねじ部14が形成されている。口部11外周のうち雄ねじ部14とフランジ部13との間の位置に、キャップ20のリング22内面の突起部28に円周方向に係合してリング22をキャップ本体21から破断させるラチェット爪15が円周方向に所定間隔をおいて複数設けられている。各ラチェット爪15の円周方向長さL1と、各ラチェット爪15間の間隔L2は、L1>L2の関係を満たしている。

(もっと読む)

中空成形品の製造方法および成形用金型

【課題】

解決しようとする課題は、熱可塑性樹脂のブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、ドリルを使用することによる切りくずの発生そのものを防止できないという点である。

【解決手段】

分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて該中空成形品を離型し、該放射状刃体付き中空体を引き抜いた痕が花弁状に切り裂かれている状態の挿入孔に該リーンフォース・パイプを押し付け、挿入することにより前記課題を解決した。

(もっと読む)

車両用プロテクタの製造方法及び車両用プロテクタ

【課題】 ブロー成形によって車両用プロテクタを成形するときに、取付座部が破断しないようにすることである。

【解決手段】 第1及び第2の成形型46,47より成るブロー成形型Sにおいて、プロテクタ本体1と蓋体2の取付座部12の大部分が含まれるように仮想円筒59を設定し、その中心59aに、ブロー中心P(パリソン18の軸心)を配置する。エアを吹き込まれることによって膨出するパリソン18は、第1及び第2の成形型46,47において軸心Pから最も近い部分(第2成形型47の窪み部成形突起部56)に至り、その両側に回り込むように膨出する。その後、パリソン18は、第2成形型47における軸心Pから最も遠い部分(頂部成形部57)と、第1成形型46のキャビティの内壁面とにほぼ同時に至る。この結果、ブロー成形された袋状成形体110において、頂部34の肉厚t1と、側壁部25,26の肉厚t2とをほぼ等しくできる。

(もっと読む)

車両用プロテクタの製造方法及び車両用プロテクタ

【課題】 ブロー成形によって車両用プロテクタを成形するときに、ブロー成形体の壁部の切開とヒンジ部の形成が容易にできるようにすることである。

【解決手段】 第1及び第2の成形型46,47より成るブロー成形型Sにおいて、プロテクタ本体1と蓋体2の取付座部12の大部分が含まれるように仮想円筒59を設定し、その中心59aに、ブロー中心P(パリソン18の軸心)を配置する。この成形型Sにおいて、仮想円筒59からはみ出した部分に設けられた鋭角状の張出し部成形部48,49に、パリソン18が流動して形成された張出し部3,4のうち、正面側の張出し部3を軸方向に切開し、背面側の張出し部4の頂部をヒンジ部6とし、ヒンジ部6を回動支点として蓋体2をプロテクタ本体1に対して開閉可能とする。ヒンジ部6が形成される背面側の張出し部4を、ブロー中心Pから最も遠くに配置することにより、その肉厚t4が薄くなり、蓋体2を回動させる操作が容易になる。

(もっと読む)

101 - 120 / 279

[ Back to top ]