Fターム[4F211TA13]の内容

プラスチック等のライニング、接合 (31,000) | 接合の区分 (2,634) | 圧着 (283)

Fターム[4F211TA13]に分類される特許

21 - 40 / 283

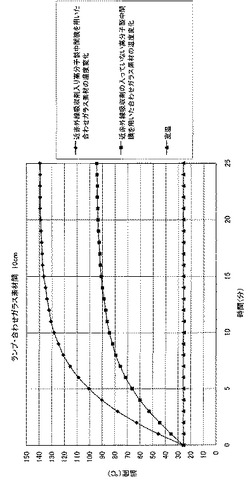

合わせガラスの製造方法

【課題】合わせガラス素材を構成する中間膜をエネルギー効率よく加熱することが可能な、合わせガラスの製造方法を提供すること。

【解決手段】本発明の合わせガラスの製造方法は、二枚の板ガラスの間に高分子製中間膜が挟み込まれた合わせガラス素材(X)から合わせガラスを製造する方法であって、前記高分子製中間膜中に、近赤外線吸収剤が含有されており、前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする。

(もっと読む)

積層体およびその製造方法

【課題】異物や残留溶剤等が滲出することがなく、かつ、強度、耐ガス透過性、耐ピンホール性、柔軟性にも優れた積層体を提供する。

【解決手段】ポリアミド樹脂フィルムとポリエステル樹脂フィルムとを接着剤を使用せずに接着した積層体であって、前記ポリアミド樹脂フィルムおよび前記ポリエステル樹脂フィルムの少なくとも一部で、前記ポリアミド樹脂フィルム中の原子と、前記ポリエステル樹脂フィルム中の原子との間に結合が形成されることで、両者が接着剤を介さずに接着された積層体。

(もっと読む)

チューブタイヤのチューブ成型機

【課題】円筒状ゴム部材の両端を圧着してタイヤチューブを成型する際に、ライニングゴムブロックの変形が少なくても、チューブ生地両端部の圧着力を確保でき、かつ、チューブ接合端にはみ出しゴムが生成されるのを防止する。

【解決手段】中空円筒状のチューブ生地6の端部6a同士を圧着、あるいは加熱圧着してリング状のタイヤチューブを成型するチューブタイヤのチューブ成型機であって、前記チューブ生地6の端部6aを解放自在にクランプ保持する一対の上下型金3、4と、前記上下型金の対向面に設けられ前記チューブ生地6をバイスして圧着するライニングゴムブロック10を備え、前記ライニングゴムブロック10は、チューブ生地端部6aをクランプするための内面10bと先端面10dとを有し、前記上下型金3、4への取付面10eは先端部の先端面10dよりも大きく、かつ前記先端面10dと前記内面10bの境界部がテーパー面に形成されている。

(もっと読む)

ハイグロスフィルムの施与方法

【課題】本発明は、塗料層、プラスチック製基材層および接着層が順次積層されてなるハイグロスフィルムを、プロテクトフィルムを使用しないでも良好に施与することができる方法を提供する。

【解決手段】塗料層、プラスチック製基材層および接着層が順次積層されてなるハイグロスフィルムを被着体に施与する方法において、該フィルムの接着層側が被着体と接触するように該フィルムを該被着体上に置くこと、および該フィルムの塗料層の表面を直接擦って該フィルムを該被着体に圧着させることを含み、該塗料層が、ビニルモノマーの重合体鎖部分、ポリジメチルシロキサン部分および水酸基含有ポリカプロラクトン部分を有する共重合体およびポリイソシアネート系硬化剤を含む塗料組成物の硬化物からなる、前記方法。

(もっと読む)

積層体およびその製造方法

【課題】同種もしくは異種の材料からなるフィルムまたは不織布からなる基材どうしを互いに接着した積層体において、ラミネート樹脂を介さずに両基材どうしを強固に接着した積層体を提供する。

【解決手段】同種または異種材料からなる基材どうしを積層した積層体であって、一方の基材と他方の基材との間の界面において、前記一方の基材を構成する材料と、前記他方の基材を構成する材料との間に化学結合が形成されており、前記一方の基材と前記他方の基材とが、接着剤を介さずに接着されていることを特徴とする。

(もっと読む)

積層シートの製造方法および積層シート製造装置

【課題】積層シートを製造する際に当該積層シートを構成する基材と樹脂層との接合を確実に行なうことができる積層シート製造装置、かかる積層シート製造装置を用いて製造される積層シートを提供すること。

【解決手段】積層シート製造装置30は、第1の樹脂層3および第2の樹脂層4を繊維基材2の両面に接合して積層シート40を製造するものである。この積層シート製造装置30は、第1の樹脂層3と繊維基材2と第2の樹脂層4とをこの順に重ね合わせた積層体40'を挟むシート材91a、91bと、積層体40'がシート材91a、91b間に挟まれた状態でシート材91a、91b間の空間を減圧する減圧手段8とを備え、減圧手段8の作動により前記空間が減圧された際、積層体40'をシート材91a、91bごと押し潰して、第1の樹脂層3と繊維基材2と第2の樹脂層4とを圧着し、積層シート40を得る。

(もっと読む)

圧接装置、積層シートの製造方法および積層シート

【課題】連続的に供給されるシートを効率良く、十分に加圧することができる圧接装置、積層シートの製造方法および積層シートを提供する。

【解決手段】圧接装置6は、樹脂組成物を担持または樹脂組成物が接合された薄板状の繊維基材を有し、連続的に供給されるシート9に圧接し、シート9の一方の面側に配置された第1のローラ611と、シート2の他方の面側に配置された第2のローラ612とを備えている。この圧接装置6は、第1のローラ611の外周面と第2のローラ612の外周面とがシート9を挟んでそのシート9に圧接し、第1のローラ611および第2のローラ612の外周面が、それぞれ、シート9に面接触するよう構成されている。

(もっと読む)

プレラミネート装置

【課題】ラミネートのみ真空中で行う平板型の真空ラミネート装置では、回路基板にレジストフィルム重ね仮固定するのを大気中で行うために、重ねあった内部部分の気泡が完全にはなくすことができない点で、本発明の目的は、この内部部分の気泡をできるだけ根絶することである。

【解決手段】回路基板にレジストフィルムを部分的に被着させるプレラミネート装置において、レジストフィルムの上から凹凸のある弾性体を被覆また弾性体からなるローラで押し付けて、回路基板にレジストフィルムを点状に被着させるプレラミネート装置を提供する。

(もっと読む)

積層成形体の製造方法

【課題】表皮材および基材の全面を均一かつ適切な圧力で加圧して、表皮材および基材を良好に圧着する積層成形体の製造方法および製造装置の提供。

【解決手段】立体形状の基材13と、該基材13の表面に貼着された表皮材14とを有する積層成形体の製造装置として、一対の型22を備え、該型22により基材13と表皮材14とを粘着剤層を介してプレスするプレス手段20を有し、該プレス手段20は、プレス時に表皮材14の外側に配置されるポリウレタンフォームシート30などからなる緩衝材を備える装置を用いる。

(もっと読む)

貼り合せ装置、貼り合せ方法および照明装置の製造方法

【課題】被貼り合せ部材の凹凸の大きさの影響を受けにくい貼り合せ装置等を提供する。

【解決手段】貼り合せ装置1は、収容容器73内の底部71側に被貼り合せ部材110と被貼り合せ部材110の一部に重ねられた貼り合せ部材120とからなる加工対象物100を保持する保持部材81を備えている。収容容器73の蓋部72の内側に、保持部材81に対向するように設けられた加圧部材82を備えている。加圧部材82が貼り合せ部材120を加圧できるように、加圧部材82の先端は貼り合せ部材120に対応した加圧面82aを有している。そして、貼り合せ装置1は、被貼り合せ部材110と貼り合せ部材120とを加熱する発熱体75を備えている。

(もっと読む)

多層積層フィルムの製造方法

【課題】 樹脂フィルムと透明フィルムの間に発生する気泡を効果的に抑えることができる多層積層フィルムの製造方法を提供することを目的とする。

【解決手段】 本発明は、樹脂フィルムの一方の面に第1透明フィルムを、他面に第2透明フィルムを接着層又は粘着層を介して貼り合わせる多層積層フィルムの製造方法において、第2透明フィルムは、厚みが60μm以上かつ引張弾性率が2000MPa以上であり、樹脂フィルムと第1透明フィルムを、第1の一対のロール間を通過させることにより圧着して積層フィルムを形成した後、当該積層フィルムを巻き取ることなく、当該積層フィルムと第2透明フィルムを、第2の一対のロール間を通過させることにより圧着して多層積層フィルムを形成することを特徴とする。

(もっと読む)

ミシン目付包装用積層フィルムの製造方法

【課題】ミシン目が目詰まりを起こすことがなく開封性の良い袋を実現し得るミシン目付包装用積層フィルムの製造方法の提供。

【解決手段】一のフィルムのロールから該フィルム1が引き出され、該一のフィルムの一面に接着剤塗布ローラ5bを接触させてドライラミネート用接着剤6を塗布する工程と、乾燥室内に上記接着剤塗布後の上記一のフィルムを導入し該室内を通過させて上記一のフィルムに固形化されたドライラミネート用接着剤層12を形成する工程と、ミシン目が刻設されたミシン目付の他のフィルムのロールから該フィルムが引き出され、上記一のフィルムの上記ドライラミネート用接着剤層が形成された一面に上記他のフィルムを貼り合わせるべく、上記一面とミシン目付の上記他のフィルムとが対向した状態で、両フィルムを一対の圧着ローラ(11a、11b)間を通過させ積層フィルムを形成する工程を含むミシン目付包装用積層フィルムの製造方法。

(もっと読む)

積層体およびその製造方法

【課題】ポリアミド不織布とポリエステル不織布とを接着剤を使用せずに接着した積層体であって、異物や残留溶剤等が滲出することがなく、また、不織布本来の性能を低下させることなく互いの不織布が強固に接着した積層体を提供する。

【解決手段】前記ポリアミド不織布および前記ポリエステル不織布の少なくとも一部で、前記ポリアミド不織布中の原子と、前記ポリエステル不織布中の原子との間に結合が形成されており、前記ポリアミド不織布および前記ポリエステル不織布とが接着剤を介さずに接着されている。

(もっと読む)

積層体およびその製造方法

【課題】2枚のポリオレフィン不織布どうしを接着剤を使用せずに接着した積層体であって、異物や残留溶剤等が滲出することがなく、また、不織布本来の性能を低下させることなく互いの不織布が強固に接着した積層体を提供する。

【解決手段】前記第1のポリオレフィン不織布および前記第2のポリオレフィン不織布の少なくとも一部で、前記第1のポリオレフィン不織布中の原子と、前記第2のポリオレフィン不織布中の原子との間に結合が形成されており、前記第1のポリオレフィン不織布および前記第2のポリオレフィン不織布とが接着剤を介さずに接着されている。

(もっと読む)

積層体およびその製造方法

【課題】2枚のポリエステル不織布どうしを接着剤を使用せずに接着した積層体であって、異物や残留溶剤等が滲出することがなく、また、不織布本来の性能を低下させることなく互いの不織布が強固に接着した積層体を提供する。

【解決手段】前記第1のポリエステル不織布および前記第2のポリエステル不織布の少なくとも一部で、前記第1のポリエステル不織布中の原子と、前記第2のポリエステル不織布中の原子との間に結合が形成されており、前記第1のポリエステル不織布および前記第2のポリエステル不織布とが接着剤を介さずに接着されている。

(もっと読む)

積層体およびその製造方法

【課題】不織布どうしまたはフィルムと不織布とを接着剤を使用せずに接着した積層体であって、異物や残留溶剤等が滲出することがなく、不織布本来の性能を低下させることなく互いが強固に接着した積層体を提供する。

【解決手段】第1の不織布またはフィルムと、第2の不織布とが積層した積層体であって、

前記第1の不織布またはフィルム、および第2の不織布の少なくとも一部で、前記第1の不織布またはフィルムを構成する原子と、前記第2の不織布を構成する原子との間に結合が形成されており、前記第1の不織布またはフィルムと、第2の不織布とが、接着剤を介さずに接着されていることを特徴とする。

(もっと読む)

積層体およびその製造方法

【課題】液晶ポリマー不織布とポリオレフィン樹脂フィルムとを接着剤を使用せずに接着した積層体であって、異物や残留溶剤等が滲出することがなく、優れた強度、耐熱性、誘電特性、電気絶縁性、ヒートシール性を有する積層体を提供する。

【解決手段】液晶ポリマー不織布とポリオレフィン樹脂フィルムとが積層した積層体であって、前記液晶ポリマー不織布および前記ポリオレフィン樹脂フィルムの少なくとも一部で、前記液晶ポリマー不織布中の原子と、前記ポリオレフィン樹脂フィルム中の原子との間に結合が形成されており、前記液晶ポリマー不織布および前記ポリオレフィン樹脂フィルムとが接着剤を介さずに接着されている。

(もっと読む)

シートラッピング装置

【課題】基材の表面に対してシートをむら無く貼着してラッピングすることができるシートラッピング装置を提供することである。

【解決手段】複数のローラ6a〜6cにベルト状部材7を懸架し、ベルト状部材7を介してローラ6a〜6cでラッピング対象物2上に配置したシート3を押圧する。シート3における、ローラ6a〜6cに懸架されたベルト状部材7と接触する広範囲Lの部位が押圧される。そして、シート3が基材2にむら無くラッピングされる。

(もっと読む)

シート状ゴム部材の接合装置

【課題】シート状ゴム部材の端部同士を強固に接合する。

【解決手段】互いに噛み合う一対の歯車状の接合ローラ112と、前記接合ローラ112を取り付けかつ収容したブラケット114とを備えた、シート状ゴム部材130の両端を接合するための接合装置であって、前記接合ローラ112は球面状の円板の周縁に沿って等間隔に配置された噛合歯112aを備え、前記一対の接合ローラ112の噛合部分を含む球面状部分を、成型ドラム上に配置されたシート状ゴム部材の接合端部上に押し付ける手段と、前記接合ローラを前記シート状ゴム部材上で移動させる手段と、を有する。

(もっと読む)

保護膜付き樹脂板またはフィルムの製造方法

【課題】保護膜の貼合工程において、保護膜の貼合不良や樹脂板の破断などを生じさせない保護膜付き樹脂板またはフィルムの製造方法を提供することである。

【解決手段】熱可塑性樹脂を押出機1、2で溶融混練して、ダイ3から押出成形し、少なくとも3本の冷却ロールで冷却して樹脂板6またはフィルムを得る工程と、樹脂板6またはフィルムを一対の保護膜貼合ロール81、82間に供給して、樹脂板6またはフィルムの少なくとも一方の表面に、保護膜7を貼合する工程とを含む保護膜付き樹脂板またはフィルムの製造方法であって、少なくとも1つの保護膜貼合ロール81の両端部の外周面には、外径がロール中央部の外径よりも小さい段差Aがそれぞれ形成されており、前記樹脂板またはフィルムの両端部が、前記段差A形成部分に位置することを特徴とする保護膜付き樹脂板またはフィルムの製造方法。

(もっと読む)

21 - 40 / 283

[ Back to top ]