Fターム[4F211TA13]の内容

プラスチック等のライニング、接合 (31,000) | 接合の区分 (2,634) | 圧着 (283)

Fターム[4F211TA13]に分類される特許

41 - 60 / 283

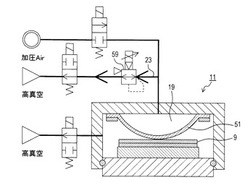

シート圧着方法及びシート圧着装置

【課題】シートを圧着する場合に、シート間に隙間が発生しにくいシート圧着方法及びシート圧着装置を提供する。

【解決手段】第1工程にて、容器11内にて第1のシートと第2のシート9とを積層し、弾性部材内部空間19(ゴム部材51内)と容器内部空間とを真空状態とする。その後、第2工程にて、弾性部材内部空間19の真空度を容器内部空間の真空度よりも低下させることにより、ゴム部材51の中央部を下降させて、両シートの中央部の表面に接触させる。その後、第3工程にて、ゴム部材51内に加圧空気を供給する。これにより、ゴム部材51が第2のシート9の表面を押圧する面積が増加し、第2のシート9の表面全体を押圧して両シートを圧着する。

(もっと読む)

車両用保護フィルムの型取り方法、及び、車両用保護フィルムの製造方法

【課題】車両用保護フィルムの型取り方法及び車両用保護フィルムにおいて、高精度な型取りを行うと共に車両用保護フィルムを安価にする。

【解決手段】車両用保護フィルムの型取り方法は、パーツに型取りシートを当て、パーツのエッジに沿って型取りシートにマーキングするシートマーキング工程(S1)と、伸縮性を有する平面形状の型取りフィルムを、マーキングされた領域以上の大きさに切り取るフィルム切り取り工程(S3)と、切り取られた型取りフィルムを、しわ又は寄りを伸ばしながらパーツに貼り付けるフィルム貼り付け工程(S4)と、貼り付けられた型取りフィルムに、パーツのエッジに沿ってマーキングするフィルムマーキング工程(S5)と、マーキングされた型取りフィルムをパーツから剥離させるフィルム剥離工程(S6)と、剥離させた型取りフィルムを平面形状に変形させるフィルム平面化工程(S7)と、を含む。

(もっと読む)

熱圧着方法及び熱圧着装置

【課題】反り発生の抑制と、処理時間の短縮化が可能な熱圧着方法、装置を提供する。

【解決手段】赤外線照射手段を用いて樹脂部材を予備加熱する工程と、加熱及び加圧手段を用いて樹脂部材を熱圧着する工程とにより熱圧着を行う。熱圧着装置は、赤外線照射手段を有する予備加熱部と、加熱手段及び加圧手段を有する熱圧着部と、予備加熱状態を保持したまま予備加熱部から熱圧着部に樹脂部材を搬送する搬送手段を備える。

(もっと読む)

基材製造装置

【課題】アルミシートをフィルムにラミネートする場合に、アルミシートと第1ロールとが貼り付かないようにすることができる基材製造装置を提供する。

【解決手段】アルミシートF1を所定の速度で搬送する第1ロール12と、フィルムF2を搬送する第2ロール14とを有し、第1ロール12の表面には、DLC膜が成膜されている。

(もっと読む)

光学素子の製造方法およびその方法により作製された光学素子

【課題】 2つの部材を、接着剤、接合膜等を用いることなく、透過波面収差特性や耐湿性を維持したまま接合することが可能となる光学素子の製造方法及びその方法を用いた光学素子を提供する。

【解決手段】 ガラス、樹脂、水晶のいずれか2つの基板の表面に、水酸基が存在するように親水化処理を施し、ガラス、樹脂、水晶のいずれか2つの基板の処理表面同士を密着させた後に、50℃〜150℃に加熱し、1〜10MPaの圧力で加圧することによって、接着剤、接着膜なしで接合させて、光学素子を作製する。ガラス、樹脂、水晶のいずれか2つの基板の表面は、表面の酸素を介した共有結合または水素結合により接合されている。光学素子は、位相差板、回折素子、プリズム、レンズのいずれか1つである。

(もっと読む)

マイクロチップ基板の接合方法

【課題】基板と蓋との密着性が良好で、かつ外観不良のないマイクロチップを提供する。

【解決手段】表面に流路を有するマイクロチップ基板及び/又は当該基板と密着する平面を有する蓋に有機溶剤を塗布した後、前記基板と前記蓋とを重ね合わせて、両者を接合する方法であって、前記基板及び前記蓋が、いずれも極性基を有しないノルボルネン系重合体からなるものであり、前記有機溶剤として溶解パラメータ(SP値)が8〜9であるエーテル化合物を用いる接合方法により、マイクロチップを製造する。

(もっと読む)

異種材料接合方法

【課題】 少なくとも一方が樹脂材料からなる部材同士を確実に接合することができる異種材料接合方法を提供する。

【解決手段】 接合予定領域13における樹脂部材11,12の温度は、レーザ光Lの照射によって各樹脂部材11,12の材料のガラス転移点以上かつ流動開始温度未満の温度に上昇させられる。樹脂部材11,12の温度がガラス転移点以上の温度に上昇させられるので、樹脂部材11,12が接合予定領域13において選択的に弾性に富みかつ膨張することになる。このとき、樹脂部材11,12の温度が流動開始温度未満の温度に上昇させられるので、樹脂部材11,12の溶融に起因して表面活性化処理の効果が失われることが防止される。従って、レーザ光Lが照射された際に、樹脂部材11の表面11aと樹脂部材12の表面12aとが接合予定領域13において密着し、分子間力によって接合される。

(もっと読む)

積層体、それに用いる樹脂シート及び該積層体の用途

【課題】2枚の硬質平面板(一方の平面板には内側に段差を有する)を樹脂シートを介して貼合してなる積層体で、ラミローラーの方向性に依存した気泡を効果的に減少させた積層体。

【解決手段】硬質平面板同士が2枚の樹脂シートを介して貼合されてなる積層体であって、前記硬質平面板の一方は、内側に特定高さの長方形の額縁状凸部段差を有しており、前記樹脂シートのうちの一方の樹脂シート(1)と、もう一方の樹脂シート(2)が特定の形状を有し、樹脂シート(1)を額縁状凸部段差を有する面に直接ラミネートしたのち、樹脂シート(2)を樹脂シート(1)面のラミネート方向と直交する方向に、直接ラミネートした積層体。

(もっと読む)

樹脂製マイクロ流路チップ

【課題】

本発明の目的は、樹脂材料により製造され、表面にマイクロチャンネルを有するマイクロチップ基板とフィルムの接合方法において、熱プレスや超音波溶着による熱圧着、または接着剤を用いる接合では、接合できない、もしくは接合力の弱い材料に対して、より効果的にマイクロチップ基板とフィルムを接合する方法を提供するものである。

【解決手段】

樹脂部材を貼り合わせて作製するマイクロ流路チップであって、二つ以上の樹脂部材の表面を表面酸化処理により親水化処理し処理面を向かい合わせて熱圧着にて接合させることによりマイクロ流路チップを得た。

(もっと読む)

粘接着シートの製造方法

【課題】 粘接着剤13が芯材15へ含浸してなる粘接着層11であっても、抱き込む気泡が少なく、低コストで製造できる粘接着シート1の製造方法を提供する。

【解決手段】 (1)第1離型紙21Aの離型層面へ、粘接着剤13を塗布法で第1粘接着層13Aを形成し、巻き取る第1積層体工程と、(2)第2離型紙21Bの離型層面へ、粘接着剤13を塗布法で第2粘接着層13Bを形成し、巻き取る第2積層体工程と、(3)第1積層体31Aの第1粘接着層13A面へ、芯材15を重ねて加熱加圧する熱ラミネーション法で、積層して巻き取る第3積層体工程と、(4)第3積層体31Cの芯材15面へ、第2積層体31Bの第2粘接着層13B面を重ねて加熱加圧する熱ラミネーション法で、積層して巻き取る粘接着シート工程とからなり、25℃における粘接着剤13の粘度が50〜1000mPa・sであることを特徴とする。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】基板に対し、感光材料層を回転するゴムロールで押圧することによりラミネートする際に、ゴムロールの回転数を初動時より安定させて、無駄のない品質に優れた製品を得る。

【解決手段】ウエブ送り出し機構32a、32bから送り出される感光性ウエブ22a、22bの感光性樹脂層28と、基板搬送機構45から送り出されるガラス基板24とを貼り付け機構46を介して一体化する際、該貼り付け機構46のゴムロール80aをロール表面と支持体の摩擦係数が0.3乃至0.8のシリコーンゴムで構成して、安定した回転数で該ガラス基板24に対し、感光性樹脂材料をラミネートする。

(もっと読む)

アルミニウム材/発泡樹脂層の複合材及びその製造方法

【課題】アルミニウム材と発泡樹脂層の高い密着性と、成形性に優れたアルミニウム材/発泡樹脂層の複合材を提供する。

【解決手段】発泡樹脂層と、その片面又は両面に接合されたアルミニウム材とを含む複合材であって、1μm以上50μm以下の厚さを有する非発泡樹脂層を接合界面に備え、当該非発泡樹脂層とアルミニウム材との接触面積率が75%以上であることを特徴とするアルミニウム材/発泡樹脂層の複合材、ならびに、その製造方法。

(もっと読む)

金型コアに対する薄肉筒状部材の取付方法、筒状容器の製造方法及び金型コア

【課題】筒状容器の製造コストを低減させるとともに製造効率を向上させ、筒状容器の品質も保持する。

【解決手段】金型コアであるマンドレル3の先端部にラミネート筒状部材4を押し込み、マンドレル3とラミネート筒状部材4との間に気体を噴出しながらラミネート筒状部材4をマンドレル3の基端側に案内し、マンドレル3の外面に前記ラミネート筒状部材4を被着させる。

(もっと読む)

ゴム製品の製造方法および装置

【課題】無駄な材料の発生を阻止しながら生産コストを低下させ、設備の大型化を防止する。

【解決手段】帯状部材12の接合面(側端面)に多数の突起47が設けられた加工具38の加工面43を摺接させるとともに、帯状部材12を加工具38に対して移動させることで前記接合面を粗面化したので、該接合面の粘着性が長期保管等により低下していても、前記粗面化により新鮮な未加硫ゴムが接合面に露出するとともに、該接合面は接合に好適な平坦形状に整えられる。その後、ゴム部材の接合面同士を接合するようにすれば、その接合強度を容易に向上させることができる。

(もっと読む)

補強板貼り付け装置、補強板型抜き用金型、補強板生成用裁断装置、フレキシブル基板及び電子機器

【課題】ベースフィルムに対する補強板の貼り付け効率を高めることが可能であり、小さいサイズの補強板であっても精度良く貼り付けることが可能であり、かつ、補強板貼り付け工程を行う前に様々な形状の補強板を準備しておく必要がなくなる補強板貼り付け装置を提供する。

【解決手段】補強板貼り付け装置1000は、ベースフィルム保持テーブル1400と、補強板型抜き用金型1510を有する補強板型抜き装置1500と、補強板を吸着し、ベースフィルムの所定位置に補強板を貼り付ける補強板貼り付けアームと、撮像装置とを備え、撮像装置撮影結果に基づいて、ベースフィルム保持テーブル1400と補強板貼り付けアーム1600とを適正な位置関係に調整した状態で、補強板を貼り付ける機能を有する。

(もっと読む)

微細構造を有する基板の接合方法および当該接合方法を利用したマイクロ流体デバイスの製造方法

【課題】ナノサイズの凹凸構造が形成された主基板と蓋基板とを、当該凹凸構造を損なうことなく接合する方法、ならびに、当該接合方法を利用したナノ流路を備えるマイクロ流体デバイスの製造方法を提供する。

【解決手段】蓋基板16の接合面にシリコーンゴム組成物17を塗布した後これを硬化させてシリコーンゴム層18を形成した上で、主基板10の凹凸構造12、14が形成された表面と蓋基板16のシリコーンゴム層18とを密着させる。このとき、シリコーンゴム層18は主基板上の凸構造14を覆いつつ、凹構造12は埋め尽くさない。この密着状態を保持したまま、主基板10側から紫外線を照射すると、接合界面にシリコン酸化膜が形成され、両基板が強固に固着する。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】簡単な工程及び構成で、長尺状感光性ウエブの感光材料層を基板の所望の部位に正確に貼り付けすることを可能にする。

【解決手段】製造装置20は、ウエブ送り出し機構32、加工機構36、ラベル接着機構40、リザーバ機構42、剥離機構44、基板搬送機構45及び貼り付け機構46を備えるとともに、前記貼り付け機構46の上流近傍には、感光性ウエブ22の境界位置を直接検出する検出機構47が配設され、前記検出機構47による検出情報に基づいて、貼り付け位置における前記境界位置と前記ガラス基板24との相対位置を調整する制御が行われる。

(もっと読む)

フレキシブル積層板の製造方法

【課題】 シワの発生を低減させて外観を向上させたフレキシブル積層板の製造方法を提供する。

【解決手段】 耐熱性接着フィルム3の少なくとも一面に金属箔2を貼り合わせてなるフレキシブル積層板の製造方法であって、耐熱性接着フィルム3と金属箔2とを一対の金属ロール4の間において保護フィルム1を介して熱ラミネートする工程と、保護フィルム1を分離する工程とを含み、金属ロール4への進入時における耐熱性接着フィルム3と耐熱

性接着フィルム3に最近接する金属箔2とが為す角度αが20°以内であるフレキシブル積層板の製造方法である。

(もっと読む)

貼合装置及び貼合方法

【課題】薄型電子部品等の第1の部材とシート材等の第2の部材とをムラなく貼合することができる貼合装置及び貼合方法を提供すること。

【解決手段】被着体Eを保持するテーブル14と、このテーブル14に相対移動可能に設けられるとともに、シート材Sを保持するシート材保持手段15と、テーブル14及びシート材保持手段15の相対移動によって被着体E1に重ね合わされたシート材Sに所定の押圧力を付与する押圧部材17とを備えて貼合装置10が構成されている。テーブル14は、押圧部材17によるシート材Sへの単位面積当たりの押圧力を一定に維持するように構成されている。

(もっと読む)

長尺積層物の製造装置及び長尺積層物の製造方法

【課題】良好な外観を有する長尺積層物が安定的に得られる製造装置及びそのような製造装置を用いた長尺積層物の効率的な製造方法を提供する。

【解決手段】第1のシート供給手段と、第2のシート供給手段と、紫外線硬化樹脂を塗布するための塗布手段と、第1のシートおよび第2のシートを貼り合わせて、長尺積層物とするための圧着手段と、紫外線硬化樹脂を部分的に硬化させるための第1の紫外線硬化手段と、紫外線硬化樹脂を硬化させるための第2の紫外線硬化手段と、を備えた長尺積層物の製造装置等であって、第2の紫外線硬化手段による紫外線照射量を、第1の紫外線硬化手段による紫外線照射量よりも大きくする。

(もっと読む)

41 - 60 / 283

[ Back to top ]