Fターム[4F211TA13]の内容

プラスチック等のライニング、接合 (31,000) | 接合の区分 (2,634) | 圧着 (283)

Fターム[4F211TA13]に分類される特許

81 - 100 / 283

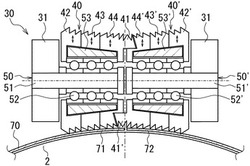

シート状部材の接合装置、接合シート状部材の製造装置及び製造方法

【課題】一対の接合ローラにより、シート状部材を構成する部材の変形や破損を防止しつつ、シート状部材の端部を均等に引き寄せて接合する。

【解決手段】接合するシート状部材70の対向する各端部71、72に、弾性体53、53’を介して回転自在に支持された一対の接合ローラ40、40’をそれぞれ当接させ、接合ローラ40、40’が当接する端部71、72の凹凸に応じて弾性体53、53’を弾性変形させる。このように弾性体53、53’を弾性変形させつつ、一対の接合ローラ40、40’を各端部71、72上で転動させ、その各分割接合ローラ42、43、44、42’、43’、44’を独立に変位させて端部71、72の表面に追従させる。この転動する接合ローラ40、40’により、両端部71、72を互いに引き寄せながら突き合わせて接合する。

(もっと読む)

太陽電池モジュールのラミネータ及びこれにより製造された太陽電池モジュール

【課題】 曲面の太陽電池モジュールを製造する場合に、気泡が残留することなく、太陽電池モジュールを製造できるラミネータを提供すること。

【解決手段】 ダイアフラムシートで上部真空領域と下部真空領域とに仕切られる真空室と、該下部真空領域内に設けられるモジュール積層体を載置するための加熱プレートとを備える、太陽電池モジュールのラミネータであって、前記加熱プレートの載置面が曲面であり、前記載置面は、第1の面と、前記第1の面より熱抵抗が低い第2の面とからなり、前記第1の面は、モジュール積層体を載置する場合に接触する接触面を含むことを特徴とすること。

(もっと読む)

光学機能膜貼着装置

【課題】基板に光学機能膜を押圧状態で貼着するに当って、吸着孔の部位を含めて光学機能膜を吸着孔の部位を含めて全面に対して押圧力を作用させる。

【解決手段】ホルダドラム10のドラム本体10aに流体接続チャンバ12が設けられており、このドラム本体10aの外周面に設けた弾性シート層10bの表面には、偏光フィルム2を吸着保持するため、吸着孔群11を構成する複数の吸着孔11aが開口しており、流体接続チャンバ12には切換手段13を介して負圧源14及び加圧源15に接続されており、この切換手段13は、第1の切換弁20と第2の切換弁20とを備えており、第1の切換弁20には、流体接続チャンバ12に接続した流入流路22が接続され、この流入流路22を第2の切換弁21を介して負圧源14に接続する状態と、加圧源15からの加圧流路23に接続する状態とに切り換え可能な構成となっている。

(もっと読む)

基材への加飾シートの接着方法と接着複合体

【課題】 簡便な方法で、加飾シートの意匠性を損なうことなく、基材表面を加飾する方法を提供すること。また、意匠性に優れた接着複合体を提供すること。

【解決手段】 基材と加飾シートとをホットメルト系接着剤を介して接着する方法であって、金属製の金型を有する熱圧着装置を用い、加飾される基材側の金型を加熱し、加飾シート側の金型を基材側の金型より低温に保ちながら熱圧着することを特徴とする、基材への加飾シートの接着方法。

(もっと読む)

ワーク貼合装置

【課題】貼付け面の周囲が額縁状の枠体で囲まれている貼合対象に対して、フィルム等の貼合体を好適に貼合できるワーク貼合装置を提供する。

【解決手段】貼合体W1を支持する第1貼合台1と、貼合対象W2を支持する第2貼合台2とを備えている。貼合対象W2は、貼付け面5と額縁状の枠体6を備えていて、両者の間に段差T2がある。第1貼合台1は、真空チャンバー8とシルクスクリーン9とを有し、シルクスクリーン9の外面に貼合体W1を支持する載置ベース10を配置する。真空チャンバー8の内部には、載置ベース10を押圧操作するローラー11を設ける。載置ベース10は、通気可能な一群の硬質シート14を積層し、積層された硬質シート14の押圧始端側の端面を固定して構成する。以て、載置ベース10を、ローラー11に追随して局部的に湾曲変形させながら貼合体W1を貼付け面5に貼合する。

(もっと読む)

ラミネートロールの温度制御方法

【課題】品種変更時またはライン立上げ時に、ラミネートロールの表面温度を従来よりも短時間で目標温度に安定させることができるラミネートロールの温度制御方法を提供する。

【解決手段】昇温された金属帯3の表面に樹脂フィルム4,5を熱圧着するラミネートロール1の温度制御方法である。品種変更時またはライン立上げ時には、ラミネートロール1と接触する冷却ロール2に通水される冷却水温を、予め良品製造時の実績値等に基づく目標水温とした状態で運転を開始する。その後、金属帯3の板温が安定した後は、ラミネートロール1の温度が目標温度となるように冷却水温を制御する通常の温度制御に切り替える。

(もっと読む)

筐体へのフィルム圧着方法、筐体圧着用フィルムおよびフィルムを圧着された筐体

【課題】圧着後の筐体端面の処理を要しない、立体構造を有する筐体に対するフィルムの圧着方法を提供する。

【解決手段】フィルムを構成する保持層を保持してフィルムを構成する加飾層を筐体に圧着する圧着ステップと、筐体に圧着された加飾層を残して、筐体から保持層を除去する除去ステップとを有するよう、筐体へのフィルム圧着方法を構成する。筐体の形状に合わせて切断され、筐体に圧着される加飾層と、加飾層とともに筐体に圧着された後に筐体から除去される保持層とを有するよう、筐体圧着用フィルムを構成する。

(もっと読む)

筐体へのフィルム圧着方法、圧着治具およびフィルムを圧着された筐体

【課題】圧着後の筐体端面の処理を要しない、立体構造を有する筐体に対するフィルムの圧着方法を提供する。

【解決手段】筐体を、筐体の形状に合わせた形状を有し、筐体の周縁近傍に加熱可能な突出部を有する圧着治具に載置し、フィルムを圧着治具に載置された筐体に圧着し、突出部を加熱することによりフィルムを切断するよう、筐体へのフィルム圧着方法を構成する。筐体の形状に合わせた形状を有し、筐体の周縁近傍に加熱可能な突出部を有するよう、フィルムを圧着される筐体を載置する圧着治具を構成する。圧着治具に載置され、フィルムを圧着された後に、圧着治具の周囲に構成された突出部を加熱することによりフィルムを切断して、フィルムを圧着された筐体を構成する。

(もっと読む)

画像記録体の作製装置、及び、ラミネート装置

【課題】騒音の発生が抑制された画像記録体の作製装置を提供すること。

【解決手段】例えば、画像記録体の作製装置は、画像形成装置(画像形成手段)10と、丁合い装置20(積層手段)と、クリーニング装置50と、ラミネート装置(ラミネート手段)30と、から構成し、ラミネート装置(ラミネート手段)として、無端ベルトの幅方向の動きを規制するフランジ35A(規制部材)を設けた一対の無端ベルト31で構成されるベルトニップ方式の装置を採用すると共に、一対の無端ベルト31は、当該無端ベルト31をその外周面と内周面とから挟持する板状の騒音抑制部材70(接触部材)を配設する。この騒音抑制部材70は、無端ベルト31の外周面のみ接触する部材であってもよいし、ロール状の部材であってもよい。

(もっと読む)

ラミネート装置とラミネート装置におけるダイヤフラムの取り付け方法

【課題】少人数でダイヤフラムを取り付けることができ、かつ、その作業が安全なラミネート装置およびダイヤフラムの取り付け方法を提供する。

【解決手段】上ケース2と、下ケース3と、フレーム4と、排気手段11,12と、支持台7と、ヒータ盤8を有し、支持台7上に被ラミネート体6を配置し、上ケース2と下ケース3を互いに合着させることにより内部にダイヤフラム23によって仕切られた上下のチャンバ14,15を形成し、ヒータ盤8によって被ラミネート体6を加熱し、排気手段11,12を操作してダイヤフラム23によってラミネート加工を行うラミネート装置20において、

上ケース2と下ケース3のいずれかの外面側壁に複数の引きバネ22の一端を取り付け、各引きバネ22の他端をダイヤフラム23の周縁部と係合させ、引きバネ22によってダイヤフラム23を緊張させて上ケース2の下面または下ケース3の上面に張設し、フレーム4によってダイヤフラム23の周縁部を固定し支持するようにした。

(もっと読む)

ラミネータ

【課題】 当該ラミネータに、装着されているラミネート・フィルムを自動的に識別する機能を有するラミネータを提供することである。

【解決手段】 ラミネート・フィルム供給体3の軸端に、ラミネート・フィルム8の情報が記憶されているID・タグ61が装着されており、上記のID・タグ61と無線交信する信号送・受信手段62を介して、上記のラミネート・フィルム8の情報が、制御手段63に伝達され、この制御手段63には、マイクロ・コンピュタ64(被ラミネート体7の情報を記憶する機能も有する。)が設けられており、上記のラミネート・フィルム8の情報と被ラミネート体7の情報とを比較し、その結果を表示することとされているラミネータである。

(もっと読む)

表皮材の貼込み方法および貼込み装置並びに貼込み方法を用いて形成したインストルメントパネル。

【課題】簡単な作業により表皮材を開口部の内側壁に追従させて、表皮材の浮上りや剥がれを抑制できる表皮材の貼込み方法を得る。

【解決手段】表皮材5をパネル基材6の表面6Fから内側壁21の壁面22に亘って接着剤7を介在させて配置し、押圧部材11を内側壁21に表皮材5を挟み込んで配置した後、押圧部材11の傾斜面11Sに楔部材12の傾斜面を接触させ、この楔部材12を傾斜面11Sと壁面22とが対向する方向に対して略直交する方向に押し込むことにより、押圧部材11を内側壁21方向に押圧して表皮材5を内側壁21に圧着する。これにより、表皮材5が内側壁21に追従して強く密接し、表皮材5を内側壁21の表面に浮上りや剥がれを抑制しつつ強固に接着することができる。

(もっと読む)

ラミネート方法

【課題】長尺状又は枚葉状用紙へのフィルムによるラミネートに際して皴や破れの発生等のないラミネート方法を提供する。

【解決手段】用紙搬送経路に沿って少なくとも一対の被動ヒートローラ2a、2bと少なくとも一対の駆動ニップローラ3a、3bを各々上流及び下流に配置し、搬送経路に沿って連続的に供給される長尺状用紙S1を、その少なくとも片面にフィルムGを連続的に供給し、整合させながら、前記被動ヒートローラ間に加圧・加熱下に通過させると共にそれらの通過により該被動ヒートローラを回転駆動させるようにし、前記被動ヒートローラ間を通過して、少なくとも片面にフィルムGがラミネートされた前記長尺状用紙S1を、前記駆動ニップローラにより、前記被動ヒートローラを回転駆動させつつ後の次工程へと牽引し、排出させるようにしたことを特徴とする。

(もっと読む)

ラミネート装置

【課題】本発明は、加熱ロールからの輻射熱で加熱されたガイドロールに、重ね合わせ接着合するシート状の部材が粘りつくのを防止できるラミネート装置を提供することを目的とする。

【解決手段】本発明は、加熱ロール7Aとガイドロール10A、10Bの間に遮熱板15を介在し、加熱ロール7Aとガイドロール11Bの間に遮熱板16Aを介在し、加熱ロール7Bとガイドロール11Bの間に遮熱板16Bを介在し、加熱ロール7Bとガイドロール12A、12Bの間に遮熱板17を介在した。この遮熱板でガイドロールが加熱されるのを抑え、シート状の部材が粘りつくのを防止した。

(もっと読む)

搬送装置、積層体の製造装置及び製造方法

【課題】汚れ付着によるロール劣化が軽減され、従来以上の長期にわたって搬送、転写を安定的に行なえる搬送装置及び積層体の製造装置を提供する。

【解決手段】ゴム層65aを有する圧着ローラ64a及びゴム層65bを有する圧着ローラ64bとゴム層65aにUV−B光を照射するUV−Bランプ81とを備えており、ゴム層65aの表面に汚れが生じていると判定されたときに、ゴム層65aに積算照度が所定値に達するまでインラインでUV−B光を照射して洗浄できるようになっている。

(もっと読む)

積層体の製造方法

【課題】圧着・転写の処理量に応じてローラとの間の摩擦が低下しつつも、広幅状の転写材料を転写する際に長期的に気泡混入を防止することができる積層体の製造方法を提供する。

【解決手段】仮支持体上に転写層を有する広幅状の転写材料を基板に圧着する圧着ローラの前記仮支持体に対する静止摩擦係数の平均値が0.25〜0.7の範囲であるときに、前記仮支持体と接する前記圧着ローラの軸芯方向における静止摩擦係数の相対標準偏差を0.25以下に維持して圧着し、圧着後に前記仮支持体を剥離することにより前記転写層を前記基板に転写して積層体を作製する。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】基板や長尺状感光性ウエブを無駄にすることなく、高精度な感光性積層体を製造することのできる感光性積層体の製造装置及び製造方法を提供する。

【解決手段】ゴムローラ80a、80bの交換後の貼り付け前期、貼り付け中期及び貼り付け後期の各期間において、ゴムローラ80a、80bの前後の長尺状感光性ウエブ22a、22bに付与するテンションを、所定値よりも大きい設定、前記貼り付け前期での所定値よりも小さい設定、及び、前記貼り付け中期よりも大きい設定にそれぞれ切り替えて、貼り付け処理を連続的に行う。

(もっと読む)

チタン製部材と定形樹脂材の接続方法および燃料電池用セパレータの製造方法

【課題】チタンまたはチタン合金からなるチタン製部材と樹脂層とが接着されたユニットの製造方法に関し、双方の剥離を効果的に抑止することのできる、チタン製部材と定形樹脂材の接続方法および燃料電池用セパレータの製造方法を提供する。

【解決手段】2枚の面材71,73を間隔を置いて対向させ、該間隔に冷却水用の流路が形成されてなる燃料電池用のセパレータの製造方法であり、面材71,73をチタンまたはチタン合金から製造する過程で該面材表面に形成される炭化チタン層もしくは窒化チタン層を少なくとも除去する第1の工程と、炭化チタン層もしくは窒化チタン層が除去された2つの面材71,73の対向面に、冷却水および/またはガスをシールするための樹脂層72を形成する第2の工程と、からなるものである。

(もっと読む)

積層板の製造方法

【課題】フレキシブルプリント基板などの積層板製造時の熱ラミネートに際し、加圧加熱成形温度が350℃以上であっても、皺などの外観不良発生を抑制できる積層板製造法を提供する。

【解決手段】少なくとも(a)非熱可塑性のポリイミドフィルム、(b)熱可塑性および/または熱圧着性の接着剤の層及び(c)金属層(箔)の三層を含む複数の被積層材料を、加圧加熱成形装置により貼り合わせてなる積層板の製造方法であって、前記装置の加圧面と前記被積層材料との間に耐熱性繊維を含むフェルトより成る緩衝材を配置し、350〜500℃の加圧加熱成形を行うことを特徴とする積層板の製造方法。

(もっと読む)

接着方法

【課題】フッ素樹脂部材と他の部材を、接着剤を用いることなく、かつ各部材の化学的又は物理的な構造及び組成を変化させることなく、強固に接着することができる接着方法を提供する。

【解決手段】大気圧プラズマ処理装置10によりフッ素樹脂シートSの表面がプラズマ処理される(表面改質工程)。次に、表面がプラズマ処理されたフッ素樹脂シートSと金属部材とが常温及び常圧の下で接合される(接合工程)。

(もっと読む)

81 - 100 / 283

[ Back to top ]