Fターム[4F211TA13]の内容

プラスチック等のライニング、接合 (31,000) | 接合の区分 (2,634) | 圧着 (283)

Fターム[4F211TA13]に分類される特許

101 - 120 / 283

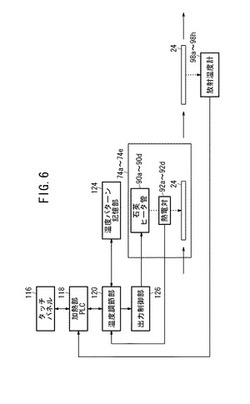

感光性積層体の製造装置及び製造方法

【課題】基板を所望の温度で圧着ローラに供給して感光材料層を貼り付け、高品質な感光性積層体を効率的に製造することのできる感光性積層体の製造装置及び製造方法を提供する。

【解決手段】温度調節部120は、タッチパネル116で設定したラミネート目標温度と、放射温度計98a〜98hで検出したガラス基板24の温度との差分を算出し、その差分に従って、Gって所定の温度パターンを温度パターン記憶部124から選択し、出力制御部126により各基板加熱部74a〜74eの石英ヒータ管90a〜90dを制御して、ガラス基板24を加熱する。

(もっと読む)

接着方法

【課題】フッ素樹脂部材と他の部材を、接着剤を用いることなく、かつ各部材の化学的又は物理的な構造及び組成を変化させることなく、強固に接着することができる接着方法を提供する。

【解決手段】大気圧プラズマ処理装置10によりフッ素樹脂シートSの表面がプラズマ処理される(表面改質工程)。次に、表面がプラズマ処理されたフッ素樹脂シートSと金属部材とが常温及び常圧の下で接合される(接合工程)。

(もっと読む)

ラミネーター及びこれに用いられる加熱ロールの回転を制御する方法

【課題】本発明は加熱ロールの回転を制御する方法及び該方法を応用したラミネーターを提供する。

【解決手段】ラミネーターが熱圧合作業を行うまで、加熱ロールを反転させてラミネート物の挿入を防止することができる。

(もっと読む)

定着ベルト用基材、その製造方法、定着ベルト、定着装置、及び、画像形成装置

【課題】低価格でありながら画質への悪影響のない逆クラウン形状のベルト用基材、そのようなベルト用基材の製造方法を提供する。

【解決手段】ポリイミドまたはポリイミドアミドにより構成される矩形のシートの両端を互いに重ね合わせて無端状に接合してなる定着ベルト用基材において、前記矩形のシートの両端の互いに重ね合わせられた2つの面が、それぞれの先端に向かって薄くなるように前記シートの互いに異なる面が傾斜形状に加工されてなる傾斜面であり、該定着ベルト用基材の中央部での前記重ねあわせの幅が、該定着ベルト用基材の端部での前記重ねあわせの幅に比べ広く設けられ、かつ、前記定着ベルト用基材の全体形状が逆クラウン形状にされている定着ベルト用基材。

(もっと読む)

ポリウレタン積層体の製造方法及びこの方法により製造されたポリウレタン積層体

【課題】フォームシートとポリウレタンフィルムとを、接着剤を用いることなく、接合させるポリウレタン積層体の製造方法、及びこの方法により製造されたポリウレタン積層体を提供する。

【解決手段】本発明のポリウレタン積層体の製造方法は、イソシアネート末端プレポリマー、及びイソシアネート基に対して過剰となる水を含有するフォーム原料を反応させ、発泡させてなるポリウレタンフォームからなるシートと、一面に支持材が貼着されたポリエーテル系熱可塑性ポリウレタンフィルムとを、シートの一面とフィルムの他面とを対向させて積層し、その後、フィルムの温度が、フィルムが融解する温度より20℃低い温度から20℃高い温度となるように支持材側から加熱し、加圧して、接合させ、次いで、次いで、冷却し、その後、支持材を除去することを特徴とする。

(もっと読む)

焼結多孔性構造物及びその製法

多孔度の非常に高い構造物を製造する簡単で安価な方法を提供する。この方法は、構造物の所望の強度、多孔性、孔構造を与える複数の要素で構造物を製造することと、それから要素を共に焼結して構造物を得ることを含む。更に、焼結された非球形要素からなる新規な焼結された多孔性構造物を提供する。特定の実施形態においては、成形されたグリーン要素及び多孔性構造物が同時に焼結される。更に、焼結された非球形要素からなる新規な焼結された多孔性構造物を提供する。  (もっと読む)

(もっと読む)

振動溶着装置

【課題】振動が与えられない側の加工材における溶着部分より外側の部分の治具面からの浮き上がりを抑止する。

【解決手段】下治具5の表面及びコーティングしたウレタン樹脂4に、加工材W1、W2の溶接部分Mを囲繞するように溝6を設けると共に該溝6内にOリング7を嵌入する。下治具5の表面及びコーティングしたウレタン樹脂4に、前記Oリング7の内側に沿って吸引溝8を設けると共に、該吸引溝8を、下治具5内に穿設された吸引孔9に連通せしめる。該吸引孔9を真空装置(図示せず。)に接続し、適宜のタイミングで吸引するようにする。

(もっと読む)

無接着剤アラミド−ポリエステル積層体、その製造方法及び製造装置

【課題】アラミド紙とポリエステルフィルムとを接着剤無しで接着して、アラミド紙及びポリエステルフィルムの特性を損なわずに環境適合型の積層体を製造すること。

【解決手段】アラミド繊維とアラミドパルプとからなり、プラズマ表面処理されたアラミド紙と、プラズマ処理されたポリエステルフィルムとを、室温〜200℃の温度で加圧ロールを用いて直接積層接着された無接着剤アラミド−ポリエステル積層体、その製造方法及び製造装置。

(もっと読む)

銅張積層板及びその製造方法

【課題】 従来公知の基板用の銅張積層板では不可能であった接着強度が小さいこと及び銅箔をエッチング除去後の残部のポリイミドフィルムの透明性不良の問題点を解消した、オ−ルポリイミドの基板材料として好適な銅張積層板を提供する。

【解決手段】 ポリイミドフィルムと低粗度銅箔とが積層されてなり、銅箔エッチング後のフィルムの波長600nmでの光透過率が40%以上、曇価(HAZE)が30%以下であって、接着強度が500N/m以上である銅張積層板、及びポリイミドフィルムと銅層とが積層されてなり、銅層エッチング後のフィルムの波長600nmでの光透過率が40%以上、曇価(HAZE)が30%以下であって、接着強度が500N/m以上であり、150℃で1000時間の熱処理後の接着強度が285N/m以上である銅張積層板。

(もっと読む)

ラミネート装置、ラミネート装置用の熱板及びラミネート装置用の熱板の製造方法

【課題】ラミネート工程の際に熱板の温度を目標温度に容易かつ確実に制御できるようにする。

【解決手段】押圧部材により仕切られた上チャンバと下チャンバとを有し、その下チャンバに設けられた熱板122上に被加工物を配置し、前記熱板122により加熱した前記被加工物を、前記下チャンバを真空とし前記上チャンバに大気を導入し前記熱板122と前記押圧部材とで挟圧してラミネートするラミネート装置であって、前記熱板122は、裏面に収容溝63が設けられた熱板本体61と、前記収容溝63に埋設されたシースヒータ62とを備え、前記収容溝63及び前記シースヒータ62の少なくともいずれか一方を変形させて、前記シースヒータ62の外周面が前記収容溝63の内周面に面接触するようにしたことを特徴とする。

(もっと読む)

感光性積層体の製造システム

【課題】加熱装置とラミネート装置との渡り部分での基板の温度低下を有効に阻止するとともに、前記基板の面内温度の均一性を向上させることを可能にする。

【解決手段】製造システム20は、加熱装置45とラミネート装置46とを備える。加熱装置45を構成する第2加熱機構78は、本体部78aに筐体96が固着されるとともに、前記筐体96内には、ラミネート装置46の近傍まで延在してガラス基板24を前記ラミネート装置46の貼り付け処理位置に搬送するための送り機構92と、前記ガラス基板24を前記貼り付け処理位置の近傍まで所定の温度に保温するための第3赤外線ヒータ90cとが配設される。送り機構92は、複数の搬送ローラ80aを備える。

(もっと読む)

加熱装置

【課題】ラミネート装置のメンテナンス等の作業が効率的且つ容易に遂行可能にする。

【解決手段】加熱装置45は、ガラス基板24を搬送するための搬送機構74と、前記搬送機構74による搬送方向に沿って配設される第1及び第2加熱機構76、78とを備える。第2加熱機構78は、本体部78aと、前記本体部78aに設けられ、ラミネート装置46の近傍まで延在してガラス基板24を前記ラミネート装置46に受け渡すための移送機構92と、前記本体部78aを前記ラミネート装置46に対して移動可能な退避機構94とを備える。

(もっと読む)

長尺状金属箔/樹脂フィルム積層シートの製造方法

【課題】薄膜の長尺状金属箔/樹脂フィルム積層シートの製造に適した製造方法を提供する。

【解決手段】長尺状金属箔3a,3b/樹脂フィルム4積層シートの製造に必要な枚数の金属箔と樹脂フィルムとを、回転軸に軸支された回転可能な上側と下側ドラム2a,2bとからなる加熱圧着装置の両ドラム間に重ね合せて供給し、加熱圧着装置を通過させて加熱圧着することにより積層シートを製造する方法であって、上側と下側のドラムとが揺動可能とされ、ドラムの前方に、金属箔及び/又は樹脂フィルムの、加熱圧着装置内での上側と下側のドラムの接触面に対して上方又は下方となる方向からの導入を案内する回転ロール8a,8bが設けられ、かつ該回転ロールの回転軸が上側または下側のドラムの回転軸に当該ドラムの揺動と同期して揺動するように接続した加熱圧着装置を用い、金属箔及び/又は樹脂フィルムを幅方向に揺動させながら加熱圧着装置に供給する方法。

(もっと読む)

無機・高分子構造体、微小および超微小電気機械システム、製造方法、および製造装置

【課題】超臨界流体を利用して製造され、無機固体材料と高分子材料との間の密着性が改善された、無機−高分子間の接合面を含む無機・高分子構造体、該無機・高分子構造体を含む微小および超微小電気機械システム、該無機・高分子構造体の製造方法および製造装置を提供する。

【解決手段】無機・高分子構造体10は、無機固体材料12に接して形成された高分子材料14a〜cを含み、無機−高分子間の接合面Aを含んでいる。無機・高分子構造体は、容器内に、無機固体材料に接して形成された高分子材料を配置する工程と、容器内で高分子材料を超臨界流体または亜臨界流体中に保持する工程と、容器内の超臨界流体または亜臨界流体に作用する圧力を所定の平均減圧速度で減圧する工程とを含む方法により得られる。

(もっと読む)

熱可塑性樹脂の成型装置

【課題】 非加熱状態の金型を用いて、スタンピング方式での樹脂成型を可能にし、作業性を改善する。スタンピング方式を改良することで、複雑な立体形状の樹脂成型を可能にする。

【解決手段】立体成型品12の外殻部14を展開した形状の熱可塑性樹脂シート16を、軟化温度以上であって、溶融流動開始温度未満の温度に予備加熱し、非加熱状態の2以上の金型20で樹脂シート16全面を包囲して、展開した形状の樹脂シート16を折り曲げながら加圧成型して、立体成型品12を得る。常温の加熱しない金型を使用するので、プレス装置の加熱冷却制御が不要であり、成型後短時間で製品を取り出すことができる。従って、加熱プレス装置を使用する場合に比較して生産速度を十分に引き上げることができる。

(もっと読む)

画像記録体の作製装置

【課題】ゴミ、埃の混入が抑制された画像記録体が得られる画像記録体の作製装置を提供すること。

【解決手段】画像形成装置(画像形成手段)10と、丁合い装置20(積層手段)と、クリーニング装置50と、ラミネート装置(ラミネート手段)30と、から構成されている画像記録体の作製装置において、積層体を加熱加圧することで、前記コアシートの表面を光透過性フィルムでラミネートするラミネート部40と、ラミネート部40を内部に配設する第1筐体41と前記第1筐体41を覆う第2筐体42と、を備える。このように、ラミネート部40を、第1筐体41と第2筐体42との2重構造とする。

(もっと読む)

シートパッドに対する面状部材の貼付け装置

【課題】面状部材を支持枠に効率よく組付けセット可能で、シートパッドの厚み変化があっても、面状部材がフィンガーより外れる等の不具合が発生せず、面状部材を正確に熱圧着できて作業効率を向上可能なシートパッドに対する面状部材の貼付け装置を構成する。

【解決手段】下型1と独立した別体の支持枠2を下型より着脱自在な手持ち治具として個別に備え、支持枠2の相対する各枠辺との係合により、支持枠2をシートパッドの座部面と平行姿勢に下降案内するガイドバー12a,12b、13a,13bと、シートパッドの座部面に載置した支持枠2の相対する各枠辺との係合により、面状部材を含む支持枠2をシートパッドの座部面に追従させて掛下げ係止するフックアーム14,15とを組に下型1の型面に立設した。

(もっと読む)

平板ラミネート装置

【課題】ラミネートのみ真空中で行う平板型の真空ラミネート装置では、加圧平板を加熱冷却させるために、加圧平板に加熱ヒータのほか別に冷却体を設けると、その分加圧平板の構造が複雑になることや、加圧平板の場所的な温度のむらができやすく、また急速に加熱冷却ができない点を解消する。

【解決手段】加圧平板に、温媒体と冷媒体とが交互に移動できる共通のパイプを設けることを特徴とする平板ラミネート装置を提供する。

(もっと読む)

接合方法、接合体、液滴吐出ヘッドおよび液滴吐出装置

【課題】2つの被着体同士を、高い寸法精度で強固に、かつ低温で効率よく接合可能な接合方法、2つの被着体同士を高い寸法精度で強固に接合してなる接合体、かかる接合体を備えた信頼性の高い液滴吐出ヘッド、およびかかる液滴吐出ヘッドを備えた液滴吐出装置を提供すること。

【解決手段】本発明の接合方法は、第1の基材21上に、プラズマ重合膜3を形成し、第1の被着体41を得るとともに、別途、第2の基材22(第2の被着体42)を用意する工程(第1の工程)と、プラズマ重合膜3と、第2の被着体のプラズマ重合膜を備えない面とが密着するように、第1の被着体41と第2の被着体42とを重ね合わせて、仮接合体5を得る工程(第2の工程)と、仮接合体5中のプラズマ重合膜3に対してエネルギーを付与することにより、仮接合体5を接合して、接合体1を得る工程(第3の工程)とを有する。

(もっと読む)

ラミネート装置

【課題】 取付枠を使用せずに、ダイヤフラムの取り付けが簡単にできるラミネート装置を提供する。

【解決手段】 本発明のラミネート装置100は、下面にダイヤフラム140を取り付けた上チャンバ110と、上チャンバ110が重ねられ、ラミネート加工される被加工物Aが載置される支持台130を内部に備えた下チャンバ120と、を有するラミネート装置において、前記ダイヤフラム140を上チャンバより大きくして、上チャンバからはみ出た部分を折り曲げ、折り曲げた部分を複数のクランプで上チャンバの側面に押圧することで前記ダイヤフラムを前記上チャンバに固定した。

(もっと読む)

101 - 120 / 283

[ Back to top ]