Fターム[4F212UK01]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 型及びその取扱 (105) | 型の形状、構造 (78)

Fターム[4F212UK01]の下位に属するFターム

成形面の (24)

成形空間に仕切りを有するもの (15)

Fターム[4F212UK01]に分類される特許

1 - 20 / 39

発泡樹脂の成形装置及び成形方法

【課題】エネルギーの利用効率が高く、短時間で加熱冷却ができるため成形サイクルが短縮でき、さらに品質の均一な成形品を製造する発泡樹脂の成形装置及び成形方法を提供する。

【解決手段】コア金型1Aとキャビティ金型1Bとからなり、両型の間に少なくとも1個の成形室2が形成される発泡樹脂成形装置1において、前記コア金型1A及び/又はキャビティ金型1Bがセパレーター3a、3bにより成形加熱面4a、4bと用役供給部用空間部5a、5bからなる成形ゾーン6a、6bと蒸気室8a、8bとに分離され、前記セパレーター3a、3bには水蒸気を通過させるが冷却水及び空気を実質的に通過させない通孔7a、7bが設けられていることを特徴とする発泡樹脂の成形装置1及び該成形装置1を用いた成形方法である。

(もっと読む)

クッションパッドの製造方法及び発泡成形型

【課題】車両用、特には自動車用のシートクッションパッド2に、裏面に近接して耐力フレーム27を埋め込むにあたり、エアポケットや欠肉といった不具合の発生を低減でき、しかも、製造効率や作業性に優れたものを提供する。

【解決手段】耐力フレーム27の近傍におけるキャビティー16の天井面について、一部が中子型13によって形成されるようにする。すなわち、中子型13から、ひさし状の延在部51が耐力フレーム27の上方にまで延びるようにすることで、上型11と中子型13とのパーティングライン18が、耐力フレーム27の真上に来るようにする。また、さらには、ひさし状延在部51よりもさらに突き出すフレーム取り付け用延在部52を設けることで、中子型13に耐力フレームを取り付けるようにする。

(もっと読む)

金型、金型の排気孔閉鎖部材、及び、発泡成形体の製造方法

【課題】発泡成形時に排気孔からキャビティ内のガスを十分にキャビティ外に排出することが可能であり、且つこの排気孔にキャビティ内の発泡樹脂が侵入することをより確実に防止することが可能であると共に、発泡成形体の意匠性を良好なものとすることが可能な金型、金型の排気孔閉鎖部材、及び発泡成形体の製造方法とを提供する。

【解決手段】排気孔閉鎖部材10は、金型1の排気孔5からキャビティ4内へ進出して該排気孔5を開放した排気孔開放位置と、該排気孔5内に後退して該排気孔5を閉鎖した排気孔閉鎖位置とをとりうるように進退可能な開閉部材11、及び、該開閉部材11を該排気孔開放位置に付勢した付勢部材12を有しており、該付勢部材12は、発泡成形時において、該排気孔開放位置にある該開閉部材11に対し、該キャビティ4内に充満してきた発泡合成樹脂から押圧力が加えられたときに、該開閉部材11が該排気孔閉鎖位置に後退することを許容するように構成されている。

(もっと読む)

金型構造及び成形装置

【課題】 発泡体を押し出して金型から離脱させるために従来必要であった押出ピンを不要にすることができる雄金型、金型構造、及び成形装置を提供する。

【解決手段】 成形装置は、凹状に形成される雌金型11と、雌金型11と接離することにより、雌金型11とで発泡体Xを成形する凸状の雄金型21とを有する金型構造を備える。そして、雄金型21は、発泡体Xを成形する際に雌金型11の内部に配置される凸部311を有する凸金型31と、凸部311よりも外側に配置され、発泡体Xを成形する際に凸金型31と雌金型11との間を閉塞する蓋金型41とを備え、凸金型31は、外側から凸部311に嵌着する発泡体Xを蓋金型41に係止させることで凸部311から離脱させるべく、蓋金型41よりも雌金型11から離反するように、蓋金型41に対して変位可能に構成されることを特徴とする。

(もっと読む)

発泡成形品の成形方法および装置

【課題】離型ピンを使用することなく発泡成形品を成形型から取り出すことができる発泡成形品の成形方法および装置を提供する。

【解決手段】突き出しピン30a付きの充填器30を装着した凸金型12が取り付けられた固定型1と、この固定型1に対して水平方向に接離自在で凹金型22が取り付けられた移動型2とで形成するキャビティ内に発泡性樹脂ビーズを充填し、次いで、この金型を加熱して発泡性樹脂ビーズを発泡、融着させキャビティ内表面に添った成形品を成形し、その後、移動型2を離反させて型外へ成形品40を取り出す発泡成形品の成形方法であって、前記成形品40の取り出しを離型ピンを用いずに前記充填器32の突き出しピン30aの押し出しのみで行うようにした。

(もっと読む)

生分解性容器の製造方法およびその方法により製造された生分解性容器

【課題】開口縁部の生焼けを防止しつつより短時間で生分解性材料を発泡・焼成することを可能とする生分解性容器の製造方法を提供すること。

【解決手段】生分解性容器の製造方法であって、ヒータを内蔵し高周波発振器と電気的に接続された嵌合可能な一対の雄型4と雌型5からなる発泡成形用の金型6を用い、水分を含んだ生分解性材料を介在させて雄型4と雌型5を嵌合させ、ヒータからの加熱と高周波の印加による誘電加熱により生分解性材料を水蒸気発泡させ開口縁部と対応する箇所から水蒸気を外部へ放散させながら焼成して容器状の発泡基材層を成形する工程を備え、前記金型6は開口縁部1aの厚みが底部および胴部の厚みよりも薄くなる寸法を有するように形成されてなり、生分解性材料を水蒸気発泡させて容器状の発泡基材層を成形する前記工程は、厚みの薄い開口縁部1aに高周波を集中して印加し開口縁部を集中的に加熱する工程を含む。

(もっと読む)

金型装置

【課題】成形型2,3全体を均一に加熱することができる金型装置1を提供する。

【解決手段】1組の成形型2,3の前面側の合わせ面同士を合わせることにより形成される成形空間Sに発泡性合成樹脂を充填し、前記成形型2,3の背面側を囲う壁4,7によって区画される蒸気室6,9内に蒸気を供給することにより前記成形空間S内の発泡性合成樹脂を加熱成形して発泡成形体を得る金型装置であって、前記蒸気室S内に蒸気を供給するための蒸気供給手段は、少なくとも一方の蒸気室6に対するものが、前記壁の一方側4Aから蒸気室6の一方側に蒸気を供給すると共に、前記壁の他方側4Bから蒸気室6の他方側に蒸気を供給する。

(もっと読む)

成形用金型、成形方法及び該方法を用いて成形された成形品

【課題】成形品を厚み方向に亘って、少なくとも2種類の成形樹脂で形成する。

【解決手段】本発明は、第1の樹脂にて形成された第1の成形体2と、該第1の樹脂とは異なる強度の樹脂から形成され、第1の成形体2の厚み方向に被さる第2の成形体7からなる芯材1を製造する金型3に関する。金型3は、固定型4と該固定型4に接近離間する可動型5を具え、両型4、5の間にキャビティ30を設けている。固定型4のキャビティ30側に、予め成形された第1の成形体2が取り付けられ可動型5の移動方向に延びた突起40を具え、可動型5に第2の成形体7を形成する樹脂をキャビティ30に充填する充填口6を設けている。突起40によって、第1の成形体2と固定型4との間に形成される第1の成形体2の厚み方向の隙間Mは、第2の成形体7を形成する樹脂によって充填される。

(もっと読む)

発泡樹脂の成形装置

【課題】クラッキングに対応でき、且つ簡単な機構で多数の貫通孔を開設することができる成形装置を提供する。

【解決手段】成形装置1は、固定型2と可動型3の間に、原料が充填されるキャビティ20を設け、該キャビティ20内にピン5を両型の何れかに形成されたガイド孔21を通って出没可能に設けている。両型2、3の何れか一方には、ピン5をキャビティ20に向けて付勢する押しバネ50を具えた付勢機構4が設けられている。ピン5は 両型2、3の型締め時に、該押しバネ50の付勢により、先端部が固定型2又は可動型3に押圧力を以て接する第1の位置と、型締め後、可動型3を固定型2から離すクラッキング時に、押しバネ50により第1の位置よりも先端部が更に押されて固定型2又は可動型3に接する第2の位置の間を移動可能に設けられている。

(もっと読む)

成形装置、成形品及びその製造方法

【課題】 凹状部から成型品を容易に回収することができる成形装置を提供すると共に、該成形装置を用いて成形された成形品を提供することを課題とする。また、該成形装置を用いた成形品の製造方法を提供することを課題とする。

【解決手段】 接離可能に構成された第1金型と第2金型とを備え、該第1及び第2金型の何れか一方は、接離方向に沿って凸状に形成された凸状部を備え、第1及び第2金型の何れか他方は、前記凸状部を差し入れ可能に形成された凹状部を備え、前記凸状部が凹状部に差し入れられて凹状部を閉塞した状態で、凸状部と凹状部との間に成形品を成形する成形空間が形成される成形装置であって、前記凸状部は、第1金型と第2金型とが離間する方向に相対移動する際に、前記成形空間で成形された成形品を保持した状態で成形品を凹状部の内側から外側に向かって相対移動させる保持手段を備えると共に、凹状部の外側に出た成形品を接離方向に略直交する方向に凸状部から離型可能に構成されていることを特徴とする。

(もっと読む)

発泡樹脂製品の製造方法および発泡樹脂製品の成形機

【課題】

発泡性原料からなる表面硬化層を生成できる発泡樹脂製品の製造方法および成形機を提供する。

【解決手段】

発泡樹脂製品の製造方法は、複数の金型のうちの加熱用金型の表面を発泡性原料の融点以上に加熱するステップと、複数の金型を閉じることによって形成された成形空間に発泡性原料を供給するステップと、加熱用金型が有する面のうちで金型の閉鎖方向に対して垂直ではない面に対向する金型の少なくとも一部である移動金型を加熱用金型に近づける方向に移動することにより、加熱用金型の表面において発泡性原料を溶融して溶融硬化層を生成するステップと、移動金型を加熱用金型から遠ざける方向に移動するステップと、成形空間に予備発泡された発泡性原料を供給するステップと、成形空間に、発泡性原料を溶着させるために蒸気を供給するステップとを備える。

(もっと読む)

発泡成形品の成形装置

【課題】1つの原料充填口を具えた発泡樹脂用の成形装置にて、成形品を容易に多数個取りする。

【解決手段】成形装置1は、固定型2と可動型3を具え、固定型2に成形材料である発泡樹脂ビーズを供給する原料充填口5を設けている。両型2、3の間に、成形材料が充填される複数のキャビティ20を原料充填口5の周りに形成している。可動型3上にて原料充填口5に対向した部位に、成形材料を各キャビティ20に案内するガイド部30が形成されている。可動型3に、キャビティ20内を向いたピン6を設け、固定型2に該ピン6が嵌まる凹部60を形成し、ピン6が凹部60に嵌まる長さは、可動型3のクラッキング時の移動量よりも長く設定されている。

(もっと読む)

インサート成形された成形品及びインサート成形方法

【課題】インサート部材と発泡成形体の固定強度が強く、且つ生産効率がよいインサート成形品を提供する。

【解決手段】インサート成形品4は、成形体6内にインサート部材5の少なくとも一部を埋設して構成され、インサート部材5には成形体6を構成する発泡性樹脂によって充填される貫通孔50又は折れ部分51が形成されている。インサート成形品4は、固定型2と型締め状態で該固定型2との間に、発泡性樹脂が充填するキャビティ10を形成する可動型3を用いて形成され、固定型2に原料充填フィーダ7が取り付けられている。インサート部材5はキャビティ10内に配備される。貫通孔50又は折れ部分51は成形時に発泡性樹脂によって充填されるとともに、原料充填フィーダ7からの原料充填時にキャビティ10内に供給される圧縮空気を通過させる役目を有する。

(もっと読む)

発泡成形型とそこで用いるアタッチメントプレートおよび低倍発泡成形体

【課題】アタッチメントプレート20の交換作業をより容易に行いうるようにした発泡成形型1を得る。

【解決手段】平坦な蒸気吹き出しプレート2a,2bが、その前面側が一平面となるように、両マスターフレーム1a,1bの前面側にそれぞれ取り付けられており、片方のマスターフレーム1a側に、成形品キャビティ4を区画する成形開口22を備えたアタッチメントプレート20が着脱可能に取り付けられている発泡成形型1において、アタッチメントプレート20はマスターフレーム1aに取り付けたときにそこからから上方に突出する突出領域23を持つ。突出領域23を利用して、クレーン等で吊り下げることで、アタッチメントプレート20の着脱作業を容易化する。

(もっと読む)

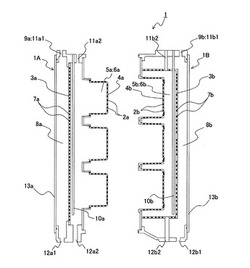

発泡成形品の製造方法および梱包材

【課題】本体部の周縁に起立部を有する発泡成形品を、金型における取り数を大幅に増やすことにより、安価に製造できる方法を提供する。

【解決手段】本体部の周縁に起立部を有する発泡成形品の製造方法であって、前記本体部の起立部が形成される側の板面は、雄型金型20および雌型金型30のそれぞれに形成された凸部21,31が型締め時に互いに交互に入り込むことにより画成される連続した凸部の側面21b,31bにより成形し、前記起立部の内面は、型締め時に互いに交互に入り込んだ前記凸部の先端面21a,31aにより成形する発泡成形品の製造方法。

(もっと読む)

発泡成形型および低倍発泡成形体

【課題】低倍発泡成形品を成形する発泡成形型において、簡単な設計変更を施すだけで、発泡力によって生じる恐れのある成形型の変形を、確実に抑止すること。

【解決手段】平坦な蒸気吹き出しプレート2a,2bが、その前面側が一平面となるように、両マスターフレーム1a,1bの前面側にそれぞれ取り付けられており、片方のマスターフレーム1a側に、成形品キャビティ4を区画する成形開口22を備えたアタッチメントプレート20が着脱可能に取り付けられている発泡成形型1において、蒸気吹き出しプレート2a,2bが成形品キャビティ4に対向する領域の背面側に位置する補強サポート40として、蒸気吹き出しプレート2a,2bの背面と接する部分の形状が所定幅の線状をなす板状の補強サポート40を備える。

(もっと読む)

発泡成形機およびそれに装着される発泡成形用金型の製造方法

【課題】使用蒸気などエネルギ効率の一層の向上と、発泡成形用金型の装着取外作業の簡便化を可能とし、かつ、発泡成形機および成形用金型のコストダウン。

【解決手段】発泡成形機は、凹金型部材31と凹側背面部材33とにより、および、凸金型部材32と凸側背面部材34とにより、それぞれ囲まれ、かつ前記金型部材の成形面31m、32mに沿って配置され、独立した凹側個別用役チャンバ35、凸側個別用役チャンバ36を形成するよう、各金型部材とその背面部材との外周部(金型部材外周部31a、32aと背面部材同33a、34a)を連接して一体に成形された凹側一体金型30Aと凸側一体金型30Bとを装着している。

(もっと読む)

表皮被覆ポリスチレン系樹脂発泡成形体の製造方法および表皮被覆ポリスチレン系樹脂発泡成形体

【課題】ブロー成形された中空成形体内に発泡粒子を充填し、発泡粒子相互を融着させて発泡粒子成形体とし、中空成形体からなる表皮の内面と発泡粒子成形体とが融着一体化し、発泡粒子相互の融着性、ならびに成形体外観に優れた表皮被覆ポリスチレン系樹脂発泡粒子成形体の提供。

【解決手段】ブロー成形法により中空成形体内に発泡粒子を充填し、表皮で被覆された発泡粒子成形体の製造方法において、ブロー成形型の型締め時の金型1温度を[中空成形体基材樹脂のガラス転移温度−30℃]〜[中空成形体基材樹脂のガラス転移温度+30℃]の温度とし、中空成形体内に挿入した複数のスチーム供給排出ピン22の一方をスチーム供給側とし他方をスチーム排出側とし、スチーム供給側のピン21のスチーム供給口におけるスチーム温度T1を[発泡粒子基材樹脂のガラス転移温度+10℃]〜[発泡粒子基材樹脂のガラス転移温度+30℃]に制御して加熱する。

(もっと読む)

成形金型およびそれを用いた成形方法

【課題】凹凸金型部材以外の金属構成材に消費される熱ロスの削減を図るとともに、個々の凹凸金型部材に応じた個別的制御を可能とする。

【解決手段】一対の枠構造部材であるフレーム21、22とそのフレームの対向面に外周を固定した金型取付プレート23、24からなり、それぞれに複数の凹金型部材31、閉型時に成形キャビティ1を形成する複数の凸金型部材32を配設した成形金型。前記凹金型部材31と凸金型部材32の背面に所定の間隔を設けて、金型部材31、32の背面形状に倣った対向面形状の凹側ケーシング33、凸側ケーシング34を配設して、前記凹金型部材31と凹側ケーシング33とにより、また、凸金型部材32と凸側ケーシング34とにより、それぞれ囲まれた独立した凹側個別用役チャンバ35、凸側個別用役チャンバ36を形成している。

(もっと読む)

発泡樹脂成形機

【課題】作業者の負担を軽減でき、かつ安全にして成形効率がよい小型の発泡樹脂成形機を提供する。

【解決手段】垂直方向の合わせ面31を有する固定型3が装着された固定ダイプレート1と、前記固定型3に水平方向から当接される移動型4が装着された移動ダイプレート2とを備える発泡樹脂成形機において、固定ダイプレート1を移動ダイプレート2に対して表裏反転させる反転機構5に支持させたうえに、固定ダイプレート1の表裏両面にインサート部品を装着可能な固定型3を取り付けて、移動型4に当接された表面側固定型3におけるインサート成形と、表面側固定型3とは反対側の裏面側固定型3における成形品の取り出し及びインサート部品を装着するための段取り作業とを並行して行うようにした。

(もっと読む)

1 - 20 / 39

[ Back to top ]