Fターム[4F212VA01]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形の区分 (2,899) | タイヤ及びその部品の成形 (1,312)

Fターム[4F212VA01]の下位に属するFターム

タイヤの組立て (1,047)

タイヤのモールド成形 (58)

Fターム[4F212VA01]に分類される特許

81 - 100 / 207

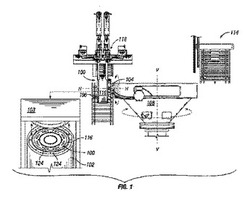

固定体積モールド内の製品体積を制御する方法

例えば、モールド内に配置されたタイヤトレッドまたはタイヤなどの製品の体積を正確に制御する方法が提供される。この方法は、一連の層をポータブルモールドコア上に積層させることにより、ポータブルモールドコア上に組み付けられたトレッドまたはタイヤを提供するステップを含む。タイヤトレッドおよびコアがモールド内に配置されてモールドが閉鎖された後のモールドとタイヤトレッドとの間の干渉を回避するために、初期におけるタイヤトレッドまたはタイヤの外径は、モールドの内面よりも意図的に小さくされる。タイヤトレッドまたはタイヤの重量を測定して、タイヤトレッドまたはタイヤの体積がモールド内への適合を示す受容可能なパラメータ内であるかを確認する。タイヤトレッドまたはタイヤの体積がパラメータ内に収まらない場合、タイヤまたはタイヤトレッドにさらなる材料を追加する。 (もっと読む)

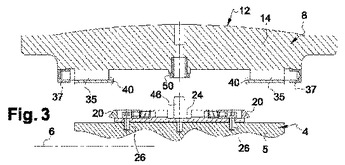

取り外し可能な部材を含むタイヤブランク組立装置

本発明は、タイヤのクラウンの生ブランクを組み立てる装置であって、回転対称支持体(4)と、ブランクを付形する部材(8)と、各部材(8)について、この部材を支持体に取り外し可能に取り付ける手段(20,35)とを有し、この手段は、少なくとも1本のボルト(20)を含み、この手段は、部材(8)が支持体上の受入れ位置に来るやいなや部材(8)を支持体に固定することができるようになった装置に関する。ボルト(20)は、部材(8)を受入れ位置に配置するために部材(8)又は支持体の少なくとも1つの一表面と協調できる一表面を有し、これら表面は、部材(8)又は支持体の表面がボルトを動かすことができないように配置されている。受入れ位置では、部材は、タイヤのクラウンを形成するコンポーネントを受け入れる表面形成するよう並置されている。  (もっと読む)

(もっと読む)

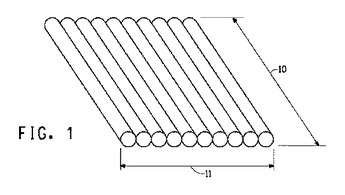

支持構造およびタイヤ用シートならびにシートの製造方法

平面シートは、3.7〜6.8N/dtexのヤーンモジュラス、2.9〜4.7%の破断点伸びおよび130〜15,000のデニールを有する複数のポリアミドヤーン(20、30、40)と、複数のスチールワイヤ(21、31、41)とを含み、スチールワイヤが、第1のクリンプおよび第2のクリンプを施されており、第1のクリンプは、第2のクリンプの平面と実質的に異なる平面にある。スチールワイヤの第1および第2のクリンプピッチおよび振幅は、スチールワイヤおよびポリアミドヤーンを組み合わせたとき、ワイヤの破断点伸びがポリアミドヤーンのものと同様であるようなものとする。ワイヤおよびヤーンは、平面シート内で互いに平行に配向されるように構成される。シートは、タイヤおよびベルト用エラストマー成分の構築に有用である。  (もっと読む)

(もっと読む)

タイヤ構成部材製造方法

【課題】帯状部材の連結端部が接着剤により互いに接着されて確実に連結することができるタイヤ構成部材製造方法を供する。

【解決手段】少なくとも樹脂シートfからなる帯状部材Aを連結してタイヤ構成部材Pを製造するタイヤ構成部材製造方法において、帯状部材Aは少なくとも一方の連結端部に接着剤gを塗布し、連結する帯状部材Aの連結端部を互いに重ね合わせ接着剤gにより接着して連結するタイヤ構成部材製造方法。

(もっと読む)

ボディプライおよびインサートアセンブリ方法

少なくとも1つのカーカスプライとトレッドとタイヤのサイドウォールの少なくとも1つとの間に置かれる第1および第2の補強プライを含むトレッドを有するタイヤ。タイヤボディプライを作るための方法も説明される。当該方法は、少なくとも2つのカレンダローラによって形成されるかみ合いに第1のゴムコーティング、少なくとも1つのインサート、ボディファブリック、および第2のゴムコーティングを送ることを含む。当該方法は、かみ合いを通して、および次いで少なくとも2つのカレンダローラの間で、第1のゴムコーティング、ボディファブリック、少なくとも1つのインサート、及び第2のゴムコーティングを押圧し、タイヤボディプライを形成することをさらに含む。別の実施形態では、当該方法は、タイヤボディプライの中心から、第1の距離分、間隔を置いて第1のインサートを配置することと、タイヤボディプライの中心から、第2の距離分、間隔を置いて第2のインサートを配置することを含む。  (もっと読む)

(もっと読む)

樹脂フィルム貼付け装置及び樹脂フィルムの貼付け方法

【課題】裏打シートで裏打ちされた樹脂フィルムを、未加硫ゴムシートの表面に裏打シートを剥がしながら貼り合わせるにあたって、装置トラブルや樹脂フィルム及び未加硫ゴムシート相互間のエアー入りを防止して、樹脂フィルムの未加硫ゴムシートへの貼り合わせ性を向上させる。

【解決手段】この樹脂フィルム貼付け装置1は、未加硫ゴムシート9を搬送する供給コンベア2と、樹脂フィルム10を保管する保管手段3と、樹脂フィルム10から裏打シート14を剥離する裏打シート剥離手段4と、裏打シート14が剥離された樹脂フィルム10を、供給コンベア2により搬送される未加硫ゴムシート9の表面に押し当ててそれら両部材を相互密着させる押圧手段6と、裏打シート剥離手段4と押圧手段6との間に設けられ、樹脂フィルム10に帯電する静電気を除去する静電気除去手段8と、を備える。

(もっと読む)

更生タイヤ用円環状トレッド部材の製造方法

【課題】従来に比べて少ない部品点数の加硫モールドで、種々の寸法の円環状トレッド部材の製造を可能とする更生タイヤ用円環状トレッド部材の製造方法を提供する。

【解決手段】帯状に成形された未加硫のゴム部材1を、その長手方向両端部を除いて、ゴム部材の長さよりも小さい長さを有する加硫成型モールド2、3により、台タイヤへの貼り付け面1a側及びトレッド面1b側から挾持する。次いで、加硫成型モールド2、3によりゴム部材1を加熱して加硫し、加硫した帯状ゴム部材1を加硫成型モールド2、3から外す。ゴム部材1の長手方向両端部をつき合わせて円環状とした状態で、加硫接合モールド4、5により、台タイヤへの貼り付け面1a側及びトレッド面1b側から挾持し、加硫接合モールド4、5によりゴム部材1を加熱して加硫し、両端部を加硫接合する。これにより、加硫済みの円環状のトレッド部材が得られる。

(もっと読む)

タイヤの製造方法及びタイヤ

【課題】熱可塑性材料をタイヤ骨格部材に用いたタイヤの製造コストの低減を図る。

【解決手段】熱可塑性材料を用いてタイヤ骨格部材12を形成し、該タイヤ骨格部材12の外周面に、クッションゴム14(未加硫ゴム)を配置し、更に該クッションゴム14のタイヤ直径方向外側に、加硫済み又は半加硫状態のトレッドゴム16を配置し、トレッドゴム16をタイヤ骨格部材12側に押し付けるように、トレッドゴム16の外周を帯状拘束部材で覆って仮組品を構成し、該仮組品を容器内に収容し、該容器内を加熱して加硫を行うことで、トレッドゴム16をタイヤ骨格部材12に接着する。

(もっと読む)

タイヤの製造方法

【課題】どんな形状のゴム部材に対しても大掛かりな装置の変更を伴うことなく、タイヤ加硫の際の空気の排出路となる未加硫タイヤ外表面上の凹凸を、ゴム部材の表面に形成することのできるタイヤの製造方法を提供する。

【解決手段】未加硫タイヤ外表面上の凹凸14を、タイヤ1本分に裁断され未加硫タイヤとして組み付けられる前の長尺ゴム部材の、前記タイヤ外表面となる部分をショットブラストすることにより形成する。

(もっと読む)

タイヤ材料のジョイント装置およびタイヤ材料の作製方法

【課題】テープ状のタイヤ材料を定寸カット位置まで送る際にタイヤ材料を巻き込む等のトラブルを発生させることなく定寸送りを正確に行うことができ、また、定寸送りコンベアにおいて定寸タイヤ材料の整列を確実に行うことができるタイヤ材料のジョイント装置およびタイヤ材料の作製方法を提供する。

【解決手段】タイヤ材料の先端を定寸送りベルトコンベアの送り速度に同調して走行する押さえシリンダーで押さえ付けて定寸カット位置まで送るテープ送り手段と、送られたタイヤ材料をカットするカット手段と、定寸送りベルトコンベアの後方に設けられ、カットされた定寸タイヤ材料を待機位置まで搬送する整列ベルトコンベアとを備えているタイヤ材料のジョイント装置。テープ状のタイヤ材料を定寸カットして得られる複数の定寸タイヤ材料を幅方向に整列させ、側縁部同士を重ね合わせて接合することを繰り返して、所定形状のタイヤ材料を作製する。

(もっと読む)

ステッチング装置

【課題】ステッチングする部材の形状が変化した場合においても工数増の問題を生じさせることなく、タイヤ構成部材同士の圧着不具合を改善可能なステッチング装置を提供する。

【解決手段】このステッチング装置は、帯状をなすタイヤ構成部材の2以上を積層してなる積層体LBを押圧しこれらのタイヤ構成部材TR、MS同士を圧着するステッチング装置1において、積層体LBをその長手方向を進行方向Aとして進行可能にその裏面から支持する支持手段2と、支持手段2に支持される積層体LBの表面であって少なくとも該積層体LBにおけるタイヤ構成部材TR、MS同士の重複部分に対応する表面領域SOLに、圧縮空気を吹き付けて該タイヤ構成部材TR、MS同士を圧着するエアー吹付手段3と、を備える。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】生産性の低下や無駄なゴムの発生を来すことなく溝部分のゴムをトレッド部から予め除去しておくことのできる空気入りタイヤ及びその製造方法を提供する。

【解決手段】シート状に形成された第1のトレッド部材8のタイヤ径方向外側に、タイヤ周方向に延びる複数の第2のトレッド部材9を互いにタイヤ幅方向に間隔をおいて配置し、各第2のトレッド部材9間の仮溝1a′に金型20の溝成型用突部21が位置するように未加硫タイヤTを加硫成型することにより、各第2のトレッド部材9間にトレッド部1の溝1aを形成するようにしたので、溝成型用突部21によって溝部分のゴムが他の部分に押し込まれることがない。この場合、各第2のトレッド部材9を互いに幅方向に間隔をおいて配置することにより、溝部分のゴムを予めトレッド部から除去しておくことができるので、別工程で溝部分のゴムを削り取る必要がない。

(もっと読む)

空気入りタイヤの製造方法

【課題】加硫中におけるビードコアの崩れを防止する。

【解決手段】生タイヤ形成工程は、ビードワイヤ10にトッピングゴムGを被覆してゴム引きワイヤ11を形成する段階S1と、ゴム引きワイヤ11を多数回巻回して生ビードコア12を形成する段階S2と、生ビードコア12をオーブン内で加熱して半加硫させる加熱段階S3とを有するビードコア形成ステップを含む。トッピングゴムGは、天然ゴム25〜90質量部とスチレン・ブタジエンゴム10〜75質量部とを含む未加硫のゴム材100質量部に対して、既加硫のゴム粉を30〜100質量部、及びカーボンブラックを90〜180質量部配合したゴム粉入りゴム組成物から形成される。加熱段階S3の加熱により、トッピングゴムGの加熱段階S3後の温度160℃におけるスコーチタイムTa10(単位:分)を、加熱段階S3前におけるスコーチタイムTb10(単位:分)の80%以下とした。

(もっと読む)

ゴム補強用コードおよびその製造方法

【課題】優れた機械強度と均一な品質との両立を図ったゴム補強用コードおよびその製造方法を提供する。

【解決手段】溶液中のレゾルシン/ホルムアルデヒド総量のモル比、レゾルシンおよびホルムアルデヒド総量とゴムラテックス固形分の総量との比、RFL接着剤液の総固形分量に対するアルカリ金属水酸化物の固形分の質量%、総固形分量に対する添加されたNH3水溶液のNH4OHベースの質量%、総固形分濃度%を全て所定の範囲とし、かつ、この溶液中のラテックス成分を構成するゴムを所定のゴムラテックスとするRFL接着剤液を用いて接着剤処理され、ゴム中に埋め込まれて加硫された後の強度が8.0g/d以上であるゴム補強用コードである。

(もっと読む)

ランフラットタイヤの製造方法

【課題】ベルト層のトッピングゴムの加硫戻りによる物性低下を抑えてランフラット耐久性を向上させる。

【解決手段】金型20内に収容した生タイヤ1の内腔内に充填する加熱媒体によりタイヤ内腔側から加熱する内側加熱と、前記金型20によりタイヤ外面側から加熱する外側加熱とを有する加熱加硫工程を含む。

外側加熱では、金型20のトレッド接触部分の温度T1が150〜170℃の範囲で一定に保たれ、かつ内側加熱では、加熱媒体として温度T3が180〜210℃の水蒸気が用いられる。加熱加硫工程中において、加熱媒体の充填時間t3を0.3分〜2.75分の範囲で調整することにより、ベルトコード近傍領域Yにおけるゴム部材の最高到達温度T2を155〜170℃の範囲に制限する。

(もっと読む)

タイヤの製造方法および装置

【課題】カッター27への切除片35やゴムの付着を抑制することで作業能率を向上させる。

【解決手段】カッター27によりトレッド14から切除片35を切り出した直後に、拡開手段38によりカッター27の基端側31を互いに離隔させることで、該カッター27の先端側28を拡開させるようにしたので、該先端側28は切除片35との密着面40にほぼ直交する方向に変位して切除片35から引き剥がされ、これにより、カッター27の先端側28内面に切除片35や薄膜状にゴムが付着する事態を効果的に抑制することができる。

(もっと読む)

環状部材の製造方法

【課題】環状基体と環状ゴム体の結合力を高く維持しながら、環状基体と環状ゴム体の相互位置関係のバラつきを抑えた環状部材の製造方法を供する。

【解決手段】環状基体11を第1支持盤21の内周端部側に位置決め配置する基体配置工程と、環状基体11の外周面と第1支持盤21の盤面21fとに亘って連続するリボン状ゴム材を積層して第1ゴム体12aを環状に成形する第1成形工程と、結合した環状基体11と第1ゴム体12aを第2支持盤22に反転する反転工程と、反転した環状基体11の外周面から第1ゴム体12aを介して第2支持盤の盤面に亘って連続するリボン状ゴム材を積層して第2ゴム体12bを環状に成形する第2成形工程とを備える環状部材の製造方法。

(もっと読む)

タイヤの製造方法

【課題】タイヤの外側表面に対応する外表面を有する長尺のシート状未加硫ゴム部材の外表面に、凹凸が形成された凹凸面を有するライナーの凹凸を転写するに際し、エア残りに起因するベアの発生を防止することのできるタイヤの製造方法を提供する。

【解決手段】凹凸が形成された凹凸面を有するライナーの凹凸を転写工程において、ライナー2の凹凸面11を未加硫ゴム部材1の外表面12に当接させて未加硫ゴム部材1を連続的に巻き取るとともに、未加硫ゴム部材1が巻き取られる時、もしくは、巻き取られる前に、未加硫ゴム部材1とライナー2とを厚さ方向に連続的に押圧して、外表面12に凹凸を転写する。

(もっと読む)

タイヤ内面への部材の貼付け方法

【課題】タイヤ内面を正確かつ適正量研摩し、インナーライナの性能を損なうことなく、安価にてタイヤ内面に部材を貼付ける方法を提供する。

【解決手段】タイヤ内面4をバフ処理し、該バフ処理した領域に部材を貼付ける、タイヤ内面4への部材の貼付け方法である。かかる方法は、タイヤ内面4にて部材を貼り付ける領域に、バフ処理時に所望されるバフ処理深さと同一の深さを有する凹溝5を設ける工程と、かかる凹溝5が消失するまでタイヤ内面4をバフ処理する工程と、タイヤ内面4に部材を貼り付ける工程とを含む。

(もっと読む)

空気入りタイヤおよび空気入りタイヤの製造方法

【課題】ユニフォーミティを維持しつつ、製造作業が簡易である空気入りタイヤおよび空気入りタイヤの製造方法を提供する。

【解決手段】本発明に係る空気入りタイヤは、タイヤ周方向に延びる縦コードと、縦コードに直交するタイヤ径方向に延びる横コードと、縦コードおよび横コードを被覆するゴム被覆層とからなるチェーファー19を、ビード部にタイヤ周方向に沿って円環状に配設した空気入りタイヤであって、チェーファー19には、タイヤ径方向に沿って延びる複数の切込み25が形成され、所定の切込み25は、タイヤ周方向において、隣接する切込み25の一部とオーバーラップする。

(もっと読む)

81 - 100 / 207

[ Back to top ]