Fターム[4G004AA01]の内容

造粒 (1,343) | 物質の造粒プロセス又は装置一般 (114) | 微粒子の製造 (36)

Fターム[4G004AA01]に分類される特許

1 - 20 / 36

造粒装置

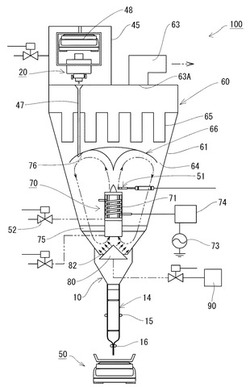

【課題】粒径の均等性を向上させることが可能な造粒装置の提供を目的とする。

【解決手段】本発明の造粒装置100によれば、造粒容器61の中心部、天井部、側部、底部そして中心部へと循環する循環ガス流に乗って粉体が造粒容器61内を循環する。この過程で粉体がプラズマフレームF2によって加熱されて粉体同士が付着し、粒径が徐々に大きくなる。そして、所定の粒径以上に成長した大径粒体は、自重によって循環ガス流から離脱する。ここで、循環ガス流から離脱した大径粒体は、造粒容器61の底部に貫通形成された環状孔82を通って直ちに造粒容器61の外部、即ち、回収容器10へと排出されるから、所定の粒径以上に成長した大径粒体に、循環中の粉体又は粒体がさらに付着することが防がれる。これにより、大径粒体の過剰な大型化を抑えて、粒径の均等性を向上させることが可能となる。

(もっと読む)

微粒子製造装置及び微粒子の製造方法

【課題】噴霧燃焼法において、ナノサイズの微粒子を大量に製造する装置などを提供する。

【解決手段】液滴化した原料溶液を、火炎中で反応させて微粒子を生成する微粒子製造装置であって、液滴化した原料溶液を含む原料流を噴出する原料溶液噴霧部と、前記原料溶液噴霧部の周囲に設けられ、噴霧制御ガスを噴出する噴霧制御ガス噴出部と、前記原料流及び前記噴霧制御ガスが供給される火炎を形成するバーナーと、を具備することを特徴とする微粒子製造装置である。

(もっと読む)

無機質球状化粒子製造用バーナ、無機質球状化粒子製造装置、及び無機質球状化粒子の製造方法

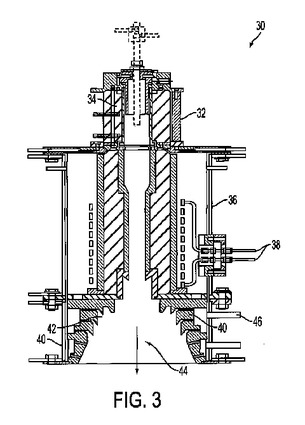

【課題】本発明は、無機質原料粉体Xの粒径(平均粒度)に依存することなく、所望の粒径とされた無機質球状化粒子を効率よく生成可能な無機質球状化粒子製造用バーナ、無機質球状化粒子製造装置、及び無機質球状化粒子の製造方法を提供することを課題とする。

【解決手段】ノズル部28の先端33の中央に設けられ、かつキャリアガスに輸送された無機質原料粉体Xを輸送する原料粉体輸送孔34と、原料粉体輸送孔34に配置された溝幅変更部材37と、原料粉体輸送孔34に露出されたノズル部28の先端33の面と溝幅変更部材37の先端部61との間に設けられた環状の溝であり、かつ燃焼室31にキャリアガスにより輸送された無機質原料粉体を噴出する原料粉体噴出用溝39と、を有し、ノズル部28の先端面33aに露出された原料粉体噴出用溝39の幅Eを変更可能な構成とした。

(もっと読む)

吸油性組成物、その製造方法、及び吸油性組成物の使用方法。

【課題】本発明では、油の吸着性及び保持能に優れた吸油性組成物と、その吸油性組成物の製造方法、及び吸油性組成物の利用方法を提供することを目的とする。

【解決手段】澱粉分解物及び還元澱粉分解物からなる群から選択される少なくとも1種を含む溶液を乾燥面に吹き付け液滴状態で乾燥し、剥離することにより得られる、中空球状物を含有する吸油性組成物。

(もっと読む)

極小径粒の作製方法、該極小径粒の作製方法を用いた二次電池の正極活物質の作製方法、該正極活物質を用いた正極とその作製方法、及び該正極活物質を用いた二次電池とその作製方法

【課題】粒径が小さく、粒径の均一性が高い正極活物質を簡略な工程で作製する。

【解決手段】ナノインプリント法により孔を形成して鋳型を作製し、該鋳型にゲル状のLiFePO4材料を充填することで、粒径が小さいLiFePO4粒を作製し、これを二次電池の正極活物質として用いる。粒径を50nmよりも小さくすることも可能である。更には、LiFePO4粒の焼結に際して、鋳型を焼失させてもよい。正極活物質の粒径を従来よりも小さくすることで、リチウムの挿入と脱離が容易な正極を作製することができる。

(もっと読む)

粒子及び粒子の製造方法、トナー及びその製造方法、並びに現像剤、プロセスカートリッジ、画像形成方法及び画像形成装置

【課題】圧可塑性材料を従来より低い温度で可塑化することができる圧可塑性材料の可塑化方法を用いた粒子及び粒子の製造方法、帯電、経時変化などのトナー基本特性が良好であり、製造時に廃液を発生せずに環境負荷を低減することができ、かつ製造時における乾燥を不要として低コストで製造することができるトナー及びトナーの製造方法等の提供。

【解決手段】圧可塑性材料に圧縮性流体を接触させて前記圧可塑性材料を可塑化させ、前記圧縮性流体と前記可塑化材料とが界面を有する状態で、界面活性剤存在下にて、剪断力を加えて、前記圧縮性流体中で粒子を造粒する粒子の製造方法である。

(もっと読む)

流動層装置

【課題】フィルター部を昇降可能に支持するワイヤーの操作を妨げることなく、当該ワイヤーを挿通するために流動層容器の壁面に形成された貫通孔を通じて、微粉や塵埃等の異物や、気体が不当に往来するという事態を可及的に低減する。

【解決手段】粉粒体Mを気体により浮遊流動させながら造粒、コーティング、及び乾燥のうち少なくとも一の処理を行う流動層容器2と、流動層容器2の内部に配置された固気分離用のフィルター部8と、フィルター部8を吊り下げ支持した状態で流動層容器2の壁面に形成された貫通孔16を通して流動層容器2の外部に引き出されたワイヤー14と、ワイヤー14を流動層容器2の外部で操作してフィルター部8を流動層容器2の内部に昇降させる昇降部13とを備えた流動層装置1であって、貫通孔16の少なくとも一部を弾性部材18で形成すると共に、弾性部材18を押圧してワイヤー14に密着させる押圧部19を設ける。

(もっと読む)

ナノ粉末合成および材料処理用のプラズマ反応炉

ナノ粉末の生成および材料処理のためのプロセスおよび装置が、本明細書で説明されている。プラズマを発生させるためにプラズマトーチを備えるトーチ本体と、プラズマ放電を受け取るためにトーチ本体と流体連結し、さらに急冷部と流体連結している反応炉部と、反応炉部と熱的に連結している少なくとも1つの加熱要素とを備え、その少なくとも1つの加熱要素が反応炉部内の温度を選択的に調節すること可能にするプラズマ反応炉が、本明細書で説明されている。  (もっと読む)

(もっと読む)

回転毛細管を用いて粒子を生成する装置、システム及び方法

液体から粒子を形成する装置であって、少なくとも1つの毛細管を画定するような寸法及び形状である少なくとも1つの表面を有するローター組立体を備える装置。各毛細管は、ローター組立体の回転軸線に隣接する内側領域と、前記回転軸線から遠位にある外側領域と、該外側領域に隣接する縁とを有する。前記ローター組立体は、前記液体が前記少なくとも1つの毛細管の前記内側領域に受け入れられると、該液体が前記内側領域から前記外側領域へ移動し、該液体が前記少なくとも1つの表面に沿って膜として流れて前記毛細管に連続的には広がらないように前記少なくとも1つの表面上で該液体が不飽和状態をとり、かつ、該液体が前記縁に達すると前記少なくとも1つの表面から分離して少なくとも1つの粒子を形成するように選択される角速度で回転するように構成される。  (もっと読む)

(もっと読む)

複合粒子の製造方法

【課題】微粒子を含有する板状粒子の特性を生かしたより鮮やかな色彩の化粧料を製造するための、複合粒子の製造方法を提供すること。

【解決手段】工程(i):平均粒子径が0.01〜0.10μmの粒子(a)を含有する、平均粒子径が1〜100μmの板状粒子、及び平均粒子径が0.01〜0.10μmの粒子(b)を、回転翼を具備する機械攪拌式混合機を用いて周速20〜60m/sで混合する工程;工程(ii):平均粒子径が0.1〜1.0μmの着色顔料及び工程(i)で得られた混合物を、回転翼を具備する機械攪拌式混合機を用いて周速5〜15m/sで混合する工程;並びに工程(iii):超臨界二酸化炭素又は亜臨界二酸化炭素の存在下で、工程(ii)で得られた混合物と有機高分子化合物とを容器内で接触させる工程;を含む、複合粒子を製造する方法。

(もっと読む)

バーナおよびこれを用いる球状化粒子の製造方法

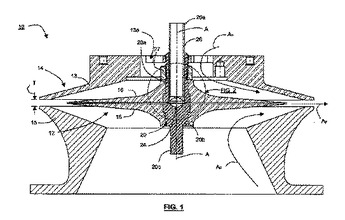

【課題】アルミナ、ジルコニアなどの高融点酸化物についても球形度が高い球状化粒子を製造でき、かつ運転中に逆火が生じにくいバーナとこれを用いた製造方法を得る。

【解決手段】燃料と酸化剤を噴出する第1混合噴出孔3と、原料粉末とキャリアガスとを噴出する原料粉末噴出孔4と、燃料と酸化剤を噴出する第2混合噴出孔5を備え、第1および第2混合噴出孔は、燃料供給路と酸化剤供給路と燃料供給路からの燃料と酸化剤供給路からの酸化剤を混合する混合部31を備え、混合部は、一方の開口端部が燃料と酸素との混合ガスの噴出口とされ、他方の開口端部には混合部の内壁面に対して隙間をあけて筒状の注入プラグ34が挿入されており、この注入プラグの内部空間が前記燃料供給路または酸素供給路に連通されているバーナ。注入プラグの内部空間から噴出されるガスの流速を注入プラグの外側の前記隙間から噴出されるガスの流速よりも速くする。

(もっと読む)

粒子の製造方法

【課題】本発明は、工業的に有用な乾燥したナノ粒子を製造することが可能な粒子の製造方法及び該粒子の製造方法を用いて製造されている粒子を提供することを目的とする。また、本発明は、該粒子を有するトナー、該トナーを有する現像剤及び該現像剤が収容されている現像剤収容容器を提供することを目的とする。さらに、本発明は、該現像剤を用いて画像を形成する画像形成方法及び画像形成装置並びに該画像形成装置の本体に着脱自在であるプロセスカートリッジを提供することを目的とする。

【解決手段】粒子の製造方法は、粒子が溶媒中に分散されている分散液の該溶媒を超臨界流体に置換する工程と、超臨界流体を気化させる工程を有し、超臨界流体は、常温常圧で気体である。

(もっと読む)

複合粒子製造装置

【課題】複数の粒子が固着した複合粒子を従来より簡便に製造することが可能な複合粒子製造装置の提供を目的とする。

【解決手段】本発明の複合粒子製造装置100によれば、複数の粒子排出装置20,20から落下した粒子に側方からイオン風(ガス)が吹き付けられて、それら粒子が筒形加熱炉70の上面開口の上方で合流する。各粒子には、イオン風に含まれる気体イオンが付着して互いに反対極性に帯電しているので、合流した粒子同士を静電吸着させることができる。そして、その静電吸着した合体粒子が筒形加熱炉70を降下する間に加熱溶融されて複合化するので、複合粒子を従来より簡便に製造することができる。また、粒子に気体イオンを付着させることで帯電させているので、複数の粒子同士を衝突又は摩擦により帯電させた場合のように粒子が破壊されることもない。

(もっと読む)

造粒装置及びそれを用いる造粒方法

【課題】装置を大型化した場合でも、流動床の流れに対して直角方向における温度分布や粒度分布を均一化し、かつ、空気の流動線速を十分に上げて、流動床、噴流床の安定性を確保しても、空気量が過大に増大しないので、ブロワ等の消費エネルギーが大幅に増大することはない造粒装置を提供する。

【解決手段】多孔板を底部とする造粒部の底床と、流動用空気を当該造粒部の当該底床に供給する上部空気供給管と、下部空気供給管と、当該下部空気供給管から分岐し、空気を造粒部に噴出する前記多孔板からなる底床で開口している空気供給管と、当該空気供給管の空気出口の中央部に設けられた造粒原料液噴射用ノズルとを有してなる造粒器、または、上記底床と、上記空気供給管と、当該多孔板からなる底床で開口するようにして設けられた高圧空気を補助気体として用いた造粒原料液噴射用ノズルとを有してなる造粒器において、ノズルの配置を三角配置とする。

(もっと読む)

無機質球状化粒子製造用バーナー及び無機質球状化粒子の製造方法及び装置

【課題】原料粉体の特性に応じた球状化処理を行うことができる無機質球状化粒子製造用バーナーを提供する。

【解決手段】バーナー10は、中心から順に、無機質粉体原料を分散させる分散用ガスを供給する内側分散用ガス供給路11と、該内側分散用ガス供給路11の外側に配置された酸素又は酸素富化空気をキャリアガスとして無機質粉体原料を搬送する原料粉体供給路12と、該原料粉体供給路12の外側に配置される一次酸素供給路13と、該一次酸素供給路13の外側に配置される燃料流体供給路14と、該燃料流体供給路14の外側に配置される二次酸素供給路15とを同心状に備えるとともに、前記各供給路の先端に噴出口を同心状に設ける。

(もっと読む)

アニオン界面活性剤粉粒体の製造方法

【課題】 適度な粒径を持ち、微粉が少なく、流動性が良好なアニオン界面活性剤粉粒体の提供。

【解決手段】 攪拌翼を有する造粒機を用い、アニオン界面活性剤粉体に水を添加しながら、造粒機内の粉粒体の温度を造粒機内圧力における水の沸点より0.5〜30℃高い温度に保持して造粒する、アニオン界面活性剤粉粒体の製造方法。

(もっと読む)

粉体の製造方法

【課題】アニオン性芳香族化合物とカチオン性界面活性剤とを含有する粉体において、ケーキング発生が少ない等、粉末物性の良好な粉体が得られる製造方法を提供する。

【解決手段】アニオン性芳香族化合物(a)と、カチオン性界面活性剤(b)と、水とを混合して得られる増粘体を所定温度に加熱して乾燥工程に供して、カチオン性界面活性剤(b)を含有する粉体を製造する。

(もっと読む)

溶融物流出ノズル

【課題】本発明は、微小な球状粒を精度よく大量に製造するノズルであって、強度の高い、好ましくは、微小な球状粒を製造する際にノズルへの溶融物の濡れ上がりが少ない溶融物流出ノズルを提供すること。

【解決手段】内部に溶融物の流路を形成し、流路の形状が、流出側の第一の流路断面積a1を有する第一内面と、第一内面と連続し、第一の流路断面積a1から第二の流路断面積a2へと変化する第二内面と、第二内面と連続し、第二の流路断面積a2を有する第三内面と、を有し、流路断面積の関係がa1<a2を満たす形状とする。外面は、流出側の第一の外形断面積b1を有する第一外面と、第一の外形断面積b1から第二の外形断面積b2へと変化する第二外面と、第二の外形断面積b2から第三の外形断面積b3へと変化する第三外面と、第三の外形断面積b3を有する第四外面とが順次連続し、外形断面積が、b3>b2>b1を満たす形状であるのが好ましい。

(もっと読む)

粒子の製造のためのパーコレーション乾燥

本発明は、乾燥粒子に、及び同一の物を製造する方法、特に非耐熱性成分、例えばコロイド系、又は比熱耐性生物薬剤化合物を含有する乾燥粒子の製造方法に、かかる乾燥粒子の使用に、かつ同一の物を含む医薬品組成物に関する。 (もっと読む)

機能性微粒子、および、機能性微粒子の製造方法

【課題】天然高分子の微粒子および機能性成分の双方の効能を好適に発現させることができる機能性微粒子、および、この機能性微粒子の製造方法を提供する。

【解決手段】本発明の機能性微粒子は、非水溶性天然高分子の微粒子と機能性成分とが複合化して構成されていることを特徴とする。非水溶性天然高分子と機能性成分とが複合化されているので、例えば機能性微粒子を処理剤中に投入しても、機能性成分が当該微粒子から容易に脱落することがない。非水溶性天然高分子の微粒子の持つ風合改善効果と、機能性成分の有する効能との双方を好適に発現させることができる。

(もっと読む)

1 - 20 / 36

[ Back to top ]