Fターム[4G015FA01]の内容

ガラスの再成形、後処理、切断、輸送等 (6,363) | 切断等 (1,597) | 切断 (1,481)

Fターム[4G015FA01]の下位に属するFターム

切断刃によるもの (782)

熱衝撃による(切断刃との併用) (462)

溶断によるもの (26)

Fターム[4G015FA01]に分類される特許

41 - 60 / 211

ガラス板の製造方法およびガラス板製造装置

【課題】精度の高いガラス板の位置決めを保持することができるガラス板の位置決め装置を備えるガラス板製造装置およびガラス板の製造方法を提供する。

【解決手段】ガラス板の位置決め装置は、固定部と、ガラス板を基準位置に配置するために、ガラス板を前記固定部に向かって押し、ガラス板を前記固定部に当接させる押圧部材と、を有する。前記固定部は、ガラス板と当接する円筒形状部材と、前記円筒形状部材を固定する中心軸部材との組を、少なくとも3組有する。前記3組の前記円筒形状部材はいずれも、前記円筒形状部材にガラス板の破断端面と当接することにより生じる摩耗の長さに対応して設定されている目盛りを有する。前記摩耗が生じることによってガラス板の配置に位置ずれが生じたとき、前記目盛りに従って、ガラス板と当接する前記円筒形状部材の当接位置は、前記円筒形状部材の円周上でシフトされる。この装置が、ガラス板の製造方法に用いられる。

(もっと読む)

シートガラスの製造方法

【課題】塵、汚れあるいは傷等のないFPDに有用なシートガラスを製造することができるシートガラスの製造方法を提供する。

【解決手段】シートガラスの製造方法は、成形された薄板状のガラスの表面に第1の水溶性保護膜を形成する工程と、前記第1の水溶性保護膜が形成された前記ガラスを切断して、シートガラスを作製する工程と、前記シートガラスから前記第1の水溶性保護膜を除去する工程と、前記第1の水溶性保護膜が除去されたシートガラスの表面を検査する工程と、検査された適合品のシートガラスの表面に第2の水溶性保護膜を形成する工程と、を有する。前記第2の水溶性保護膜は、前記第1の水溶性保護膜に対して厚さが厚く、前記第2の水溶性保護膜は、前記第1の水溶性保護膜に対して、ガラス表面に対する密着度(JIS−K5600−5−6)が低い。

(もっと読む)

強化板ガラスとその製造方法

【課題】ガラス表面の強度を十分に強化することができ、しかも高い製造効率で安定した品位の強化板ガラスを製造するための強化板ガラスの製造方法とこの製造方法によって得られる強化板ガラスを提供する。

【解決手段】強化板ガラス10は、無機酸化物ガラスからなり、板厚保方向に対向する板表面11、12に化学強化による圧縮応力層を有している。板端面13、14、15、16は、圧縮応力が形成されている領域と圧縮応力が形成されていない領域とを有している。該板端面が、レーザー切断によって形成された面を有する。

(もっと読む)

ガラス板の加工機械

【課題】素板ガラスが載置される切断部におけるテーブルと、折り割りされたガラス板が載置される研磨部におけるテーブルとを正確に同期させて移動させることができるガラス板の加工機械を提供する。

【解決手段】素板ガラス22を折り割りするための切断線を素板ガラス22に形成する切断部1と、切断線に沿って折り割りされたガラス板のエッジを研磨する研磨部2と、これら切断部1及び研磨部2を通して、ガラス板を順次に移送するガラス板搬送部4と、切断部1と研磨部2とに夫々接続されて夫々を制御する制御手段とからなるガラス板の加工機械。

(もっと読む)

搬送システム

【課題】起立姿勢とされた平板状のワークを良好に搬送することができる搬送システムを提供する。

【解決手段】基板ブレーク装置1(搬送システム)は、主として、姿勢変更ユニット10および本体ユニット40(固定側ユニット)と、搬送ユニット50と、を有している。また、姿勢変更ユニット10は複数の押圧用シリンダ(第2駆動部)を、本体ユニット40は複数のロータリーアクチュエータ41(第1駆動部)を、それぞれ有している。搬送ユニット50は、複数の押圧用シリンダおよび複数のロータリーアクチュエータ41からの駆動力によって、ワークの固定、およびワークの固定解除を実行する。

(もっと読む)

板ガラスの安定性を向上させた板ガラス製造装置および方法

【課題】帯状ガラスから板ガラスを製造するための、垂直な状態におけるスコアリング、曲げおよび分離を含む装置において、スコア線の上方に配置され弾性帯状ガラスと略同じ垂直方向の速度で移動する縁部拘束器によって、帯状ガラスの安定性を向上させる方法を提供する。

【解決手段】帯状ガラスの両側の縁部拘束器ER1、ER2、ER3、EF4は、必要なときに帯状ガラスに緊張力F1,F2を付与することにより、スコアリング、曲げおよび分離の際に、帯状ガラスの動きおよび動揺を有利に制限する役割をする。スコアリング、曲げおよび分離に起因する、上流の粘弾性ゾーンVEZおよび/または粘性ゾーンVZにおける帯状ガラスの擾乱を低減でき、従って、成形プロセスの安定性と、厚さのばらつき、応力および応力のばらつき等といった製品属性とを高める。

(もっと読む)

板状物の製造装置及び製造方法並びに板状物の端面研削装置及び端面研削方法

【課題】本発明は、板状物の製造装置及び製造方法並びに板状物の端面研削装置及び端面研削方法を提供する。

【解決手段】本発明の端面研削装置22は、搬送手段16によってガラス板Gを搬送しながら、ガラス板Gの端部近傍を支持ローラ68、68…によって支持した状態で端面面取り砥石36によってガラス板Gの端面を面取りする。支持ローラ68、68…は、搬送中のガラス板Gの下面に当接するとともに、ガラス板Gの研削される端面位置に応じて、ガラス板Gの搬送方向に対し端面Ga、Gbに接近する方向または離れる方向に進退し、ガラス板Gの端部近傍を支持する。支持ローラ68、68…によるガラス板Gの支持位置は、ガラス板Gの端部が自重により大きく垂れ下がらない位置に設定される。位置制御部70は、記憶手段に記憶されているガラス板Gの形状情報に基づいて、支持ローラ68、68…の進退距離を制御し、支持ローラ68、68…によるガラス板Gの支持位置を設定する。

(もっと読む)

携帯機器用カバーガラスのガラス基材

【課題】主表面と、端面とで構成されるエッジ部が鋭利な形状とならず、しかも機械的強度が高い携帯機器用カバーガラスのガラス基材を提供する。

【解決手段】板状のガラス基板1をエッチングすることにより所望の形状に切り抜かれてなり、主表面11,12及び端面13を持つ携帯機器用カバーガラスのガラス基材1であって、前記主表面11,12と前記端面13とで構成されるエッジ部14は、UL(Underwriters Laboratories)−1439に準拠するシャープエッジテストで表面から2層が切断されないエッジであり、前記ガラス基材1は、イオン交換処理により化学強化されたガラスとする。

(もっと読む)

ガラス母材の切断方法及びガラス母材の製造方法

【課題】切断時に生じるガラス端部の割れや欠けが防止できるガラス母材の切断方法を提供する。

【解決手段】円柱形状の長尺ガラス母材21を、回転させた一枚刃の円盤カッター13で軸線15の直交方向から切断するガラス母材21の切断方法であって、ガラス母材21の切断部近傍の上下を一対のチャック19a,19bでそれぞれに把持し、上下方向に引張力を加え、切断の進行に合わせて引張力を徐々に低減する。

(もっと読む)

板状物の搬送量検出装置及び搬送量検出方法並びに板状物の切線加工装置及び切線加工方法

【課題】本発明は、板状物の搬送量を正確に検出することができる板状物の搬送量検出装置及び搬送量検出方法、並びに、板状物を精度よく切線加工することができる板状物の切線加工装置及び切線加工方法を提供する。

【解決手段】本発明は、帯状板ガラスGに当接される第1ロール102が熱膨縮して角速度(ω1)が変動しても、第1ロール102の周速度(Vt)は不変であること、すなわち、第1ロール102の周速度(Vt)は第1ロール102の直径、角速度に影響されないことに着目してなされたものである。すなわち、本発明の搬送量検出装置100によれば、雰囲気温度によって直径が変動する第1ロール102の表面に、第2ロール104を当接して、第1ロール102の不変な周速度(Vt)で第2ロールを回転させ、第2ロール104の角速度(ω2)回転量に応じてエンコーダ106から発生するパルス信号に基づいて、帯状板ガラスGの搬送量を検出する。

(もっと読む)

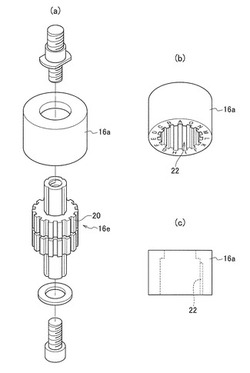

ホイール間距離設定治具

【課題】スクライブホイールと分断ホイールの間の適切な距離を得ることができる設定治具を提供する。

【解決手段】基板表面にスクライブラインを形成して該基板を分断する基板分断装置に用いられる設定治具1において、スクライブホイール5を保持するスクライブホルダ3と、分断ホイール9をスクライブホイール5の走行方向に沿ったスクライブホルダ3の後方で保持する分断ホルダ6とを備える。ホルダジョイント2に、分断ホルダ6を保持する位置を変更することで、スクライブホルダ3と分断ホルダ6との間の距離を変更する分断ホルダ保持部11を備えて、スクライブホルダ3及び分断ホルダ6を保持する。

(もっと読む)

ガラス板の加工方法及びその加工装置

【課題】本発明は、できるだけ生産設備や設置スペース等を少なくしつつも、ガラス板の生産のタクトタイムを短くして、製品一つ当たりの生産コストを削減し、さらにガラス板の取扱いも簡略化することができるガラス板の加工方法及びその加工装置を提供することを目的とする。

【解決手段】一枚の大判のガラス板Gaを切断、研削研磨して、複数の小片のガラス板Gdを生産するガラス板の加工方法において、初めに、一枚の大判のガラス板Gaを第一スクライブヘッド14aと第一折り曲げ機構14b等で、複数の小片のガラス板Gcに切断して、その切断した複数の小片のガラス板Gcを、マガジンラック4で同時に搬送して、さらに、その搬送した複数の小片のガラス板Gcを、第一スクライブヘッド14a等よりも数多くの加工ステージ31…を備えた研削装置3で、同時に研削研磨するようにしている。

(もっと読む)

レーザースクライブ割段方法

【課題】高精度なレーザースクライブが実現可能なレーザースクライブ割段方法

【解決手段】平面矩形状の基板2の互いに直交する第一方向Fと第二方向Sとにそれぞれ沿ってレーザーを複数列照射して格子状にスクライブ21,22を形成して基板2を割段するレーザースクライブ割段方法であって、前記基板2を複数列にレーザーを照射してスクライブ21,22を形成する前に、第一列211を形成する位置の近傍側縁に補強保持部材3を密着配置するスクライブ前処理工程と、前記補強保持部材3から近い順番に前記第一方向Fと平行な第一列211〜第n列にレーザーを照射してスクライブ21を形成する第一スクライブ工程と、この第一スクライブ工程でスクライブ21が形成された第一列211から第n列にかけて前記第二方向Sと平行な第一列221〜第m列にレーザーを照射してスクライブ22を形成する第二スクライブ工程と、を備えた。

(もっと読む)

ガラス基板

【課題】本発明は、ガラス基板のコーナーカット部又はオリフラ部にレーザー光を照射した際におけるガラス基板の位置決め、品番確認を正確に行うことができるガラス基板を提供する。

【解決手段】本発明のガラス基板10は、レーザー変位計からレーザー光をコーナーカット部又はオリフラ部に照射しての位置決め、又はガラス基板10の品番確認のために、コーナーカット部又はオリフラ部の面を未研磨面とした。具体的には、コーナーカット部又はオリフラ部の面の算術平均粗さ(Ra)が0.5μmを超えるように、コーナーカット用砥石16A、16Bにおいては粒度#400以上#600未満を使用した。これにより、コーナーカット部又はオリフラ部の面の算術平均粗さ(Ra)が、0.8〜1.0μmとなることが実測により確認された。

(もっと読む)

ガラスフィルムの切断方法及びガラスロールの製造方法

【課題】破損を来たし易いガラスフィルムのハンドリング性の向上と、そのガラスフィルムの幅方向両端部の切断の容易化とを同時に達成する。

【解決手段】ガラスフィルムGの表裏両側の面の幅方向両端部の非有効部Gbを除く幅方向中央部の有効部Gaにのみ樹脂フィルム6を貼着した後、この樹脂フィルム6でガラスフィルムGの有効部Gaを保護した状態で、樹脂フィルム6が貼着されていないガラスフィルムGの非有効部Gbを切断する。

(もっと読む)

流体散布器およびガラス清浄化処理

【課題】小粒子、すなわちおよそ1〜50μmの粒子を、1.2mm以下の厚さを有するガラスシートの表面から効果的に洗い落とす方法を提供する。

【解決手段】コンベヤ40がガラスシート2を支持し、流体散布器20のノズルバンク22c,22dに設けられたノズル24から、ガラスシート2の主表面6に向けて流体32が噴出される。流体32は10〜80kg/m2(98.07〜784.5Pa)の圧力および1〜20L/分の流量でノズル24に送り込まれ、かつガラスシート2はノズル24に対し搬送速度4〜6m/分で搬送方向4に移動する。ノズル24はガラスシート2から100mm未満離れて配置される。

(もっと読む)

強化ガラスの機械罫書き及び分割

薄板ガラス又は薄板ガラスを含むガラス積層体の加工方法

【課題】薄板ガラス又は薄板ガラスを含むガラス積層体を、アブレイシブ型ウォータージェット加工装置により加工する際に、クラック無しに加工を行うこと。

【解決手段】本発明の加工方法は、厚さ1.0mm未満の薄板ガラスの切断試料又は薄板ガラスを含むガラス積層体の切断試料Pに、アブレイシブ型ウォータージェット加工装置10により砥粒を混ぜた懸濁液を噴射ノズル13から高圧噴射して薄板ガラスの切断を含む加工を行う際に、最も薄い薄板ガラスの厚さに対して最大粒径を0.50以下の比率に調整した砥粒を用いる。

(もっと読む)

ガラス板加工装置及びその加工方法

【課題】搬送ベルトによって搬送されるガラス板の速度と、製造関連処理を実行するための加工具が搭載された移動体の速度との間に正確な同期を取ることで、ガラス板に製造関連処理を正確に施す。

【解決手段】搬送ベルト2でガラス基板Gを搬送しながら、その搬送方向にガラス基板Gとともに砥石3を並走させてガラス基板Gに角取り加工を施す。この際、速度検出手段10によって搬送ベルト2のガラス板支持領域の速度を検出するとともに、砥石3が搭載された移動台車4の駆動モータ5による送り駆動速度を、速度検出手段10の検出結果に基づいて調整し、移動台車4および搬送ベルト2のガラス板支持領域を同期走行させる。

(もっと読む)

円盤状ガラス基板及び円盤状ガラス基板の製造方法及び磁気記録媒体用ガラス基板

【課題】コアドリルによる加工効率を高めると共に、ガラス素基板の裏面側に発生するチッピングを小さくする。

【解決手段】コアドリル10は、回転軸12と、支持板14と、円筒部16と、研削部18とを有する。また、研削部18の先端部19は、縦断面形状が同一の半径による円弧状に形成されている。そのため、ガラス素基板20の表面に最初に接触する刃先の接触幅がガラス素基板20の表面に対して小さくなっており、コアドリル10を降下するのに連れてガラス素基板20の表面に接触するコアドリル10の刃先の接触幅が徐々に幅広に変化する。ガラス素基板20が載置されるステージ40の上面には、コアドリル10の先端部19が挿入される環状溝42が形成されている。環状溝42は、コアドリル10の先端部19と接触しないように半径方向の溝幅X1がコアドリル10の先端部19のドリル幅Xよりも大きく形成されている(X1>X)。

(もっと読む)

41 - 60 / 211

[ Back to top ]