Fターム[4K018AA06]の内容

粉末冶金 (46,959) | 製造目的金属、金属基合金 (5,030) | Ti、Zr、TiZr基合金 (237)

Fターム[4K018AA06]に分類される特許

61 - 80 / 237

熱電素子およびその製造方法、ならびに熱電モジュール

【課題】電極材料と金属接合した際に熱電材料と電極材料との間での元素の相互拡散を防止しうる熱電素子を提供する。

【解決手段】熱電素子2,3は、Sbを含む合金からなる熱電材料8における電極9との接合部に、Ni−Ti合金からなる拡散防止層9を設けたものである。熱電材料8は、スクッテルダイト型結晶構造を有する合金の粉末の放電プラズマ焼結体からなる。散防止層9は、Ni28〜83wt%およびTi17〜72wt%を含有し、かつNiとTiとの合計量が100wt%である合金の粉末の放電プラズマ焼結体からなる。

(もっと読む)

親水性発泡金属体

【課題】長期間の使用に亘り親水性の劣化が生じない親水性発泡金属体を提供する。

【解決手段】Ti、Cu、Ni、Al、Ag、ステンレス鋼等からなる発泡金属の空隙全体の気孔率が55〜99体積%、発泡金属の少なくとも一つの最外面に開口する空隙の開口率が5〜80面積%、最外面に開口する空隙の開口率が、該最外面に平行な発泡金属内部の任意の断面における空隙の断面開口率より小さい親水性発泡金属体であって、発泡金属の骨格表面は、微粒子酸化チタンとシリカとの混合物で被覆され、かつ、発泡金属の気孔の内部には、微粒子酸化チタンとシリカとの混合物からなる凝集体が挿入・保持されている親水性発泡金属体。

(もっと読む)

親水性発泡金属体

【課題】長期間の使用に亘り親水性の劣化が生じない親水性発泡金属体を提供する。

【解決手段】Ti、Cu、Ni、Al、Ag、ステンレス鋼等からなる発泡金属の空隙全体の気孔率が55〜99体積%、発泡金属の少なくとも一つの最外面に開口する空隙の開口率が5〜80面積%、最外面に開口する空隙の開口率が、該最外面に平行な発泡金属内部の任意の断面における空隙の断面開口率より小さい親水性発泡金属体であって、発泡金属の骨格表面は、シリカゲル粉末とゾルゲル液から生成したシリカとの混合物で被覆され、かつ、発泡金属の気孔の内部には、シリカゲル粉末とゾルゲル液から生成したシリカとの混合物からなる凝集体が挿入・保持されている親水性発泡金属体。

(もっと読む)

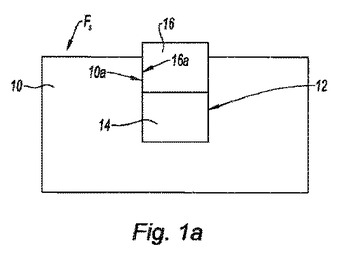

繊維から成る内部補強材を有する複合金属部品を製造する方法、それを実施するためのブランク、およびこのようにして得られる金属部品

金属本体または容器(10)に補強繊維(14)から成るインサートを圧密化することによって複合金属部品を実現する間に、圧密化に使用されるガスが、インサート(14)を覆う蓋(16)と容器(10)との間でインサート(14)を受け入れるために容器(10)に形成されるキャビティ(12)に入ることがある。この種の侵入は、圧密化、ならびに、それらの間で、および/またはキャビティ(12)の壁(10a)に対してインサート(14)の繊維シースの拡散溶接を妨げ、または低下させる場合がある。前記問題を解決するために、本発明は、容器(10)の上に蓋(16)を事前溶接することを含む。本発明は、温度を上昇させ、維持することを含む段階の後に、加圧ガスを加熱供給し、前記部品を得るためにアセンブリを機械加工することを含む段階によって、等静水圧圧密化を開始させることを含む。温度上昇段階は、調圧された蓋の壁(16a)および容器の壁(10a)を硬く接続する材料の拡散事前溶接を行うように調整される。本発明は、航空機の着陸装置用の部品などの、引張圧縮抵抗を有する部品を設計するために使用され得る。  (もっと読む)

(もっと読む)

多成分単一体のスパッタリングターゲット及びその製造方法、これを利用した多成分合金系ナノ構造薄膜の製造方法

【課題】

本発明は多成分単一体のスパッタリングターゲット及びその製造方法、これを利用した多成分合金系ナノ構造薄膜製造方法に関するものである。

【解決手段】

本発明による多成分単一体のスパッタリングターゲットは、窒素と反応して窒化物形成が可能な窒化物形成金元素及び前記窒化物形成金元素に対する高溶度がないか低く、窒素と反応しないか反応性が低い非窒化物形成金元素の非晶質または部分結晶化された非晶質形成合金系を含むもので、前記窒化物形成金元素はTi、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Al、Siから選択された少なくとも一つの元素を含み、前記非窒化物形成金元素はMg、Ca、Sc、Ni、Cu、Y、Ag、In、Sn、La、Au、Pbから選択された少なくとも一つの元素を含んで構成してもよい。

(もっと読む)

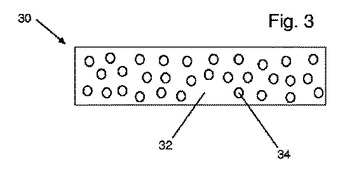

電気化学部材用焼結金属シート材

【課題】通電性を有し、液状物質を一面側から他面側に向けて均一に流通することが可能な電気化学部材用焼結金属シート材を提供する。

【解決手段】金属粉末を焼結させた金属焼結体からなり、内部に分散配置された複数の空孔部12を有し、その気孔率が10体積%以上50体積%以下とされ、空孔部12の平均孔径が1μm以上30μm以下とされており、複数の空孔部12の一部が表面に開口するように配置されていることを特徴とする。また、内部に分散配置された複数の空孔部12は、その一部が互いに連通した構成とされていることが好ましい。

(もっと読む)

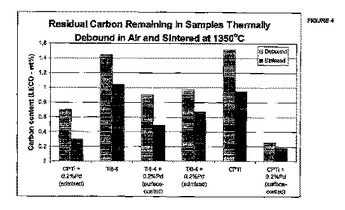

方法

本発明は、物質内で炭素及び/又は酸素含有量を調整するための方法に関する。a)少なくとも1つの粉末、少なくとも1つの白金族金属および少なくとも1つのバインダーを含む原料組成物を形成するステップと、b)粉末射出成形により物質を形成するステップとを含み、前記炭素及び/又は酸素の少なくとも一部は、前記少なくとも1つの白金族金属による触媒で除去される。  (もっと読む)

(もっと読む)

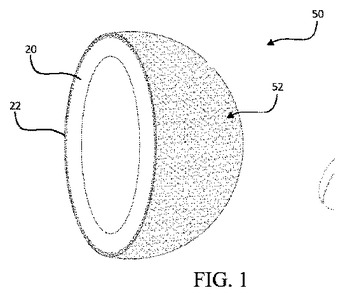

生体適合性人工器官を実現する方法

生体適合性人工器官構成部品(50;60;90)を実現する方法は、物理的/化学的特性が異なる少なくとも2つの材料(20、22、26)を準備するステップと、この構成部品(50;60;90)を、成形手段(10)の中に、少なくとも2つの材料(20、22、26)からなる少なくとも2つの体積で構成された構成物として定めるステップと、上記構成部品(50;60;90)を、成形手段(10)の中で、予め設定された焼結温度(T1)で焼結するステップとを含む。  (もっと読む)

(もっと読む)

高強度の結合及びコーティング混合物

混合物は、ポリカルボシラン骨格を有するケイ素化合物と、複数の個別の粉末粒子を有する粉末とを含み、前記複数の粉末粒子の各々は、実質的に0.05マイクロメートルから50マイクロメートルの間の直径を有する。  (もっと読む)

(もっと読む)

金属およびナノ粒子を含む複合材料

本発明は、配合物が、100nmより大きく200nmまで、好ましくは120nmおよび200nmの間の範囲で平均寸法を有する微結晶の金属微結晶構造を有することを特徴とする金属およびナノ粒子、特にカーボンナノチューブ(CNT)を含む配合物材料に関する。 (もっと読む)

チタン合金製インプラントの製造方法

【課題】耐食性に優れるとともに安全性の高いチタン合金粉末を用いて、所望の形状の積層造形物からなるチタン合金製インプラントの製造方法を提供する。

【解決手段】チタン合金粉末を用いた積層造形法によるチタン合金製インプラントの製造方法であって、下記(a)〜(h)で示される工程を含むことを特徴とするチタン合金製インプラントの製造方法である。

(a)造形室内に設けられた造形テーブル上にベースプレートを設置する工程

(b)造形室内を減圧する工程

(c)ベースプレートを予熱する工程

(d)ベースプレート上にチタン合金粉末からなる粉末層を形成する工程

(e)電子ビームの照射により該粉末層の表面温度を420〜680℃に予熱する工程

(f)3次元CADデータに基づいた走査経路に沿って電子ビームを照射して該粉末層を溶融固化させる工程

(g)造形テーブルを下降させて新たにチタン合金粉末からなる粉末層を形成する工程

(h)前記(e)〜(g)を繰り返す工程

(もっと読む)

チタン薄板の製造方法

【課題】例えば500μm以下のチタン薄板をエネルギー的に効率の良いプロセス、すなわち工程数の少ないプロセスで製造する。

【解決手段】金属粉、結着剤、可塑剤、溶剤を含む粘性組成物を薄板状に成形、乾燥して焼結前成形体を製造する工程、焼結前成形体を焼結して焼結薄板を製造する焼結工程、焼結薄板を圧密して焼結圧密薄板を製造する圧密工程、焼結圧密薄板を再焼結する再焼結工程を含み、金属粉がチタン粉、水素化チタン粉、チタン合金粉から選ばれる1種又は2種以上の混合粉であり、焼結薄板の破断伸びを0.4%以上、密度比を80%以上とし、焼結圧密板の密度比を90%以上とするで。

(もっと読む)

チタン薄板の製造方法

【課題】例えば500μm以下のチタン薄板をエネルギー的に効率の良いプロセス、すなわち工程数の少ないプロセスで製造する。

【解決手段】金属粉末、結着剤、可塑剤、溶剤を含む粘性組成物を薄板状に成形、乾燥して焼結前成形体を製造する工程、焼結前成形体を焼結して焼結薄板を製造する焼結工程、焼結薄板を圧密して焼結圧密薄板を製造する圧密工程、焼結圧密薄板を再焼結する再焼結工程を含み、金属粉末がチタン粉末、水素化チタン粉末、および/またはチタン合金粉末であり、焼結圧密板の密度比が70%以上であり、焼結前成形体の焼結温度をT1℃、焼結圧密薄板の再焼結温度をT2℃としたとき、900<T1≦1300、1000<T2≦1400、T1+50<T2である。

(もっと読む)

金属焼結体の製造方法および通電焼結装置

【課題】効率良く低コストで、高品質の金属焼結体を製出することが可能な金属焼結体の製造方法およびこの金属焼結体の製造方法に適した通電焼結装置を提供する。

【解決手段】装入口12及び製出口13を備えた焼結室11と、焼結室11内に配置され、前記シート状成形体を走行させるとともに前記シート状成形体に対して電気を供給する少なくとも一対の給電ロール20,30と、この一対の給電ロール20,30を介して前記シート状成形体に電気を供給する給電機構14と、を備えた通電焼結装置10を用いて、前記シート状成形体の焼結に伴う走行方向の収縮に応じて、装入口12側に配置された給電ロール20と、製出口13側に配置された給電ロール30との周速度を調整し、前記シート状成形体に引張応力を作用させた状態で、一対の給電ロール20,30を介して前記シート状成形体に通電することで、前記シート状成形体を自己発熱させて焼結する。

(もっと読む)

電子ビーム造形装置

【課題】粒径の大きい金属パウダーを用いても従来より平滑な表面をもった造形物を製作可能な電子ビーム造形装置を提供する。

【解決手段】溶融ステップ(一次溶融)の後に、溶融体14の上面が集束点61に位置するように、エレベータにてベースプレイトをH1だけ上昇させて、該ベースプレイト上の溶融体に電子ビームを走査して該溶融体を再溶融(二次溶融)することにより、電子ビームの集束点を調整することなく、一次溶融と同一の集束径で電子ビームによる二次溶融を行うことができるので、粒径の大きい金属パウダーを用いても従来より平滑な表面をもった造形物を製作可能となる。

(もっと読む)

窒化物分散Ti−Al系ターゲット及びその製造方法

【課題】アークイオンプレーティング等により形成した薄膜にターゲット成分からなるドロップレットが形成しにくい窒化物分散Ti−Al系ターゲット及びその粉末冶金法による製造方法を提供する。

【解決手段】Ti粉末とAl粉末と窒化物粉末との混合粉をアルミニウムの融点未満の温度で加熱し、Ti及びAlからなる金属間化合物を形成させ、さらにTi及びAlからなる金属間化合物を含む混合粉を非酸化性雰囲気中で、アルミニウムの融点より高くチタンの融点より低い温度で加熱してTiAlを含む窒化物を形成させるとともに加圧焼結することにより窒化物分散Ti−Al系ターゲットを製造する。これにより得られたターゲットは、単体の金属Alが存在せず、組織中にTi2AlN相が分散しているとともに緻密な組織となっているので、製膜時におけるドロップレットの生成を抑制することができる。

(もっと読む)

複合材料

【課題】

本発明は、内部の中空殻にまで樹脂を充填した複合材料を実現することを目的とした。

【解決手段】

本発明の複合材料は、無機材料による多数の中空殻構造からなる連続多孔質無機骨格と樹脂とからなり、外表面に直接開口していない内部の中空殻内にも樹脂が内包されてなることを特徴とする。

本発明は、前記の複合材料において、前記中空殻に内包された樹脂が中空部分を有していることを特徴とする。

本発明は、前記の複合材料の製造方法であって、互いに相隣るものの接触部分が連通した無機材料製中空殻からなる連続多孔質無機骨格に、所定の樹脂を液状溶媒に溶解した樹脂溶液若しくは所定の樹脂の液状モノマーからなる前駆体を加圧注入して、前記連通個所を通して内部の中空殻に当該前駆体を注入し、前記前駆体が樹脂溶液の場合は、その変性温度未満に加熱して、その溶媒を蒸発除去し、前記前駆体がモノマーの場合は、樹脂の変性温度未満でそのモノマーの架橋温度以上に加熱してモノマーを架橋して所定の樹脂とすることを特徴とする。

(もっと読む)

多孔質焼結体の製造方法

【課題】任意の気孔率および気孔サイズやウィンドウサイズを有する多孔質焼結体を提供する。

【解決手段】原料粉末、バインダ、および水を含む材料からなり気泡が分散形成されたスラリーを調製するスラリー製造工程と、このスラリーからグリーン体を形成するグリーン体形成工程と、このグリーン体を焼結する焼結工程とを有する多孔質焼結体の製造方法であって、前記グリーン体形成工程は、前記気泡を有する前記スラリーを所定の保持温度で所定の保持時間保持する安置工程と、前記スラリーを所定の凍結温度に冷却して凍結固化させる凍結固化工程と、凍結した前記スラリーを真空凍結乾燥させる真空凍結乾燥工程とを含む。

(もっと読む)

排ガスターボチャージャーのためのタービンホイールを製造するための方法

本発明は、金属粉末射出成形によって排ガスターボチャージャーのためのタービンホイールを製造するための方法であって、以下の工程:(a)金属粉末とバインダーを含む原材料を用意する工程、(b)タービンホイールを金属粉末射出成形するために、製造するタービンホイールのネガティブ型を含む工具を用意する工程、(c)バインダーを含む回転対称コアを、工程(b)で用意された工具のネガティブ型に導入し、及び前記コアを、製造するタービンホイールの回転軸に対して、対称的に配置する工程、(d)工程(a)で用意された原材料を前記コアの周囲に金属粉末射出成形することによって、素地を製造する工程、(e)タービンホイールの形状の成形物を得るために、バインダー除去工程を行って素地からバインダーを除去する工程、及び(f)成形物をシンタリングする工程、を含む方法に関する。 (もっと読む)

金属多孔質体の製造方法

【課題】厚さが大きく、強度が高い金属多孔質体を提供する。

【解決手段】金属粉末と発泡剤とを含有する発泡性スラリー20を上方が開放された成形型10内に入れて所定時間保持することにより前記成形型10内で発泡・乾燥させてグリーン体20を形成するグリーン体形成工程と、前記グリーン体20を脱脂および焼結して焼結体を製造する脱脂焼結工程とを有し、前記金属粉末同士が焼結されてなる中実の骨格間に相互に連続状態の空隙が形成された金属多孔質体を製造する。

(もっと読む)

61 - 80 / 237

[ Back to top ]