Fターム[4K018AA06]の内容

粉末冶金 (46,959) | 製造目的金属、金属基合金 (5,030) | Ti、Zr、TiZr基合金 (237)

Fターム[4K018AA06]に分類される特許

221 - 237 / 237

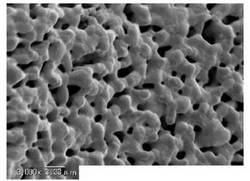

金属多孔体の製造方法

【課題】 少ない犠牲テンプレートの量で簡便に金属多孔性材料を製造でき、且つ得られる金属多孔体の形状やポーラスの大きさを容易に制御可能な金属多孔性材料を製造する方法を提供すること。

【解決手段】 下記工程を有する金属多孔体の製造方法。

(I)(イ)直鎖状のポリエチレンイミン骨格を有する親水性ポリマーと水系溶媒とを混合し、該混合液を加熱した後冷却するか、又は(ロ)直鎖状のポリエチレンイミン骨格を有する親水性ポリマーと有機溶媒を混合し、該混合液に水を加えることにより前記親水性ポリマーのヒドロゲルを得る工程、

(II)前記ヒドロゲルと金属イオンの水系溶媒溶液とを混合して、金属イオンを自発的に還元させるか又は還元剤により還元させて、前記親水性ポリマーと金属との複合体を得る工程、

(III)前記複合体を水溶性有機溶剤で洗浄し、焼結する工程。

(もっと読む)

鋳型及びその製造方法

【課題】耐熱性の向上と、製作期間の短縮を可能とする鋳型の製造方法及び鋳型を提供

する。

【解決手段】金属間化合物を基材とする表面層と金属材料を基材とする本体部とよりな

る鋳型を、鋳型の反転形状をもつマスタ型内に金属間化合物の原料元素の混合粉末を充填

する工程と、充填した混合粉末をマスタ型内で反応させ、金属間化合物表面層を製造する

工程とから製造するので、特には大規模な設備を必要とせず、秒単位、分単位で、簡単に

高融点の金属間化合物表層を製造して、さらに金属材料を基材とする本体部を肉盛溶接に

よって迅速に効率よく造型して極めて短時間に高機能の鋳型を製造することができる。

(もっと読む)

チタンアルミ金属間化合物製精密機械装置用部材の製造方法及び精密機械装置用部材

【課題】、剛性を有するチタンアルミ金属間化合物からなる精密機械装置用部品を低コスト且つ生産性を向上させて生産する方法及びその精密機械装置用部品を提供する。

【解決手段】質量%でAlを30〜45%と残部をTi、Alを30〜45%とCrを0.5〜5%と残部をTi、あるいはAlを30〜45%とNbを0.5〜8%と残部をTi、のうちのいずれか1つの割合に混合粉末を調製し、混合粉末を相対密度が70%以上の圧粉体に冷間加圧成形し、圧粉体を鋼製カプセルに充填し、真空脱気した後、660℃〜1000℃の温度且つ50MPa〜200MPaの圧力下で相対密度が100%の成形体にHIP処理し、鋼製カプセルを除去した後の成形体を不活性雰囲気下で1100℃以上1350℃以下の温度に加熱してチタンアルミ金属間化合物の複合組織とする合金化処理を行い、合金化処理後の成形体に仕上げ加工を施す。

(もっと読む)

チタンの製造

酸化チタンの粉末及び/又はペレットからチタンの半製品又はそのままで使用できる製品を製造する方法を開示する。この方法は、他の方法によって製造された製品の性能、特に溶接性に影響を与える塩素の濃度によって不利に作用されることがない製品を製造する。 (もっと読む)

ポーラス金属ガラスの製造方法とポーラス金属ガラス

【課題】 急冷が不可欠であり、特異な物性を有する金属ガラスのポーラス化方法を確立することを課題とする。

【解決手段】 金属ガラス素材(1)と、融点が前記金属ガラス素材(1)の融点より更に高融点のスペーサー物質(2)にて形成されたスペーサー粉粒状物とを金属ガラス素材(1)の融点以上、スペーサー粉粒状物(2)の融点以下の温度で加熱して金属ガラス素材(1)を溶融してスペーサー粉粒状物(2)が溶融金属ガラス(1a)内に分散した状態となるようにし、続いてこの溶融金属ガラス(1a)を急冷して前記スペーサー粉粒状物(2)間にて溶融金属ガラス(1a)を凝固させ、然る後、スペーサー粉粒状物(2)を溶媒にて除去することを特徴とする。

(もっと読む)

襞付き焼結金属繊維媒体

本発明の対象としての焼結金属繊維媒体は、少なくとも1つの襞を備え、該襞は、第1面に沿って延在する第1脚と、第2面に沿って延在する第2脚とを備えている。第1面と第2面とは、交差線に沿って二面角θで交差している。襞は、第1及び第2脚を連結するための曲げ部を備えている。媒体は、脚において、平均厚みTIを有している。本発明の対象としての焼結金属繊維媒体は、曲げ部が少なくとも1つの識別可能線状ゾーンを備え、該ゾーンは、交差線と実質的に平行であり、該線状ゾーンにおいて、媒体は、最少厚みTbを有し、該Tbは、TIよりも小さいことを特徴としている。曲げ部の1つ又は多数の線状ゾーンにおいて、媒体の厚みが縮小され、Tbは、TIの0.5倍未満である。さらに、このような襞付き焼結金属繊維媒体を設ける方法が記載されている。  (もっと読む)

(もっと読む)

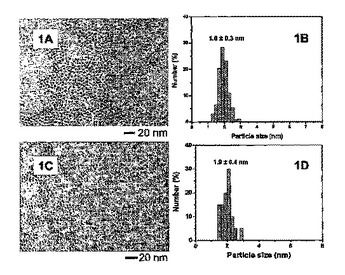

金属および合金ナノ粒子およびそれらの合成方法

本発明は、単一の金属および合金ナノ粒子、および単一金属および合金ナノ粒子の製造方法に関する。本発明は、溶媒系中で、金属含有成分を還元剤、場合によってはキャッピング剤と接触させて反応混合物を生成させることを含む金属ナノ粒子の製造方法を含む。前記反応混合物を加熱して還流させ、冷却することができ、所望の金属ナノ粒子を反応混合物から析出させることができる。場合によって、金属ナノ粒子を高表面積担体物質などの適当な担体物質に担持させることができる。担体物質は、たとえば還元剤と一緒に反応混合物中に混合することができる。本発明は、少なくとも2つの金属含有成分を還元剤および少なくとも1つのキャッピング剤と溶媒系中で接触させて反応混合物を生成させ、反応混合物を加熱、還流させ、反応混合物を冷却して、冷却した反応混合物から合金ナノ粒子を析出させることを含む、合金ナノ粒子の製造方法を含む。  (もっと読む)

(もっと読む)

金属繊維焼結体の製造方法

本発明は、金属繊維の焼結体を製造する方法であって、金属繊維を供給する工程と、可能であれば溶媒とともに、金属繊維と結合剤を混合して、金属繊維と結合剤を含むスラリーを調製する工程と、アプリケーターを用いて、支持体上に前記スラリーの層をキャストする工程と、このスラリーを固化して、金属繊維と結合剤を含むホイルを得る工程と、このホイル内の結合剤を分解除去し、金属繊維を焼結する工程とを含む。  (もっと読む)

(もっと読む)

金属繊維焼結体

本発明は、金属繊維の焼結体であって、この金属繊維焼結体は、この金属繊維焼結体の第1の外面として少なくとも第1の金属繊維層を含み、この第1の金属繊維層は、等価直径D1を有する金属繊維を含み、前記焼結体は、前記等価直径D1の2倍未満の平均流孔径を有し、前記第1の金属繊維層の前記金属繊維は平均繊維長L1を有し、L1/D1の比は110未満である。  (もっと読む)

(もっと読む)

チタン合金微細構造の精製方法および高温、高い歪み速度でのチタン合金の超塑性の形成

本発明は、ホウ素を含有しているチタン合金の微細構造を、単一の熱加工処理工程において精製する方法を提供する。いくつかの実施形態において、本方法は以下の工程を包含する:まず、チタン合金にホウ素を添加する工程、次いで、ホウ素含有チタン合金を熱加工処理に供する工程。本発明はまた、チタン合金において超塑性を達成する方法を提供し、本方法は、ホウ素含有チタン合金を選択する工程、β超塑性を達成するために必要な温度および歪み速度を決定する工程、およびホウ素含有チタン合金を所望の形状に変形するために十分な温度および歪み速度を、この合金に適用する工程を包含する。本発明はさらに、チタン合金部品の形成方法およびこれらの方法によって調製される部品を提供する。  (もっと読む)

(もっと読む)

積層造形方法及び積層造形装置

材料粉末を押圧して形成した複数枚の平板状材料部材を準備した後、最初の平板状材料部材における設計断面形状に応じた領域に照射光(レーザ光)Lを照射し、溶融させた後に凝固させて当初断面要素を形成する。そして、当初断面要素の表面を平坦化する。次に、平坦化された一方側表面を有する既に造形された部分の表面上に次の平板状材料部材が配置される。引き続き、新たな平板状材料部材の積層位置の設計断面形状に応じた新たな平板状材料部材の領域に照明光を照射し、溶融させた後に凝固させることにより、積層断面要素が形成されるとともに、既に造形された部分と一体化させる。そして、積層断面要素の表面を平坦化する。以後、平板状材料部材の積層、積層断面要素形成及び積層表面平坦化を順次繰り返す。この結果、簡易かつ迅速に高強度の立体を造形することができる。 (もっと読む)

超微細サブミクロン粒子チタニウムおよびチタニウム合金製品を製造する方法、およびそれによって製造された製品

細かい構成品を接合または組立てるために使用される、超微細サブミクロン粒子チタニウムまたはチタニウム合金製品(78)を製造する方法。粗粒子状のチタニウムまたはチタニウム合金材料(52)を、管理された圧力および温度の下で、低温ミル加工によって機械的に大幅に超微細サブミクロン粒子粉末に変形し、ガス抜きし、圧密化する。そのような材料から得られた締結部材、製品、または構成品は、この超微細サブミクロン粒子材料構造に関連する、改良された材料性能を有する。  (もっと読む)

(もっと読む)

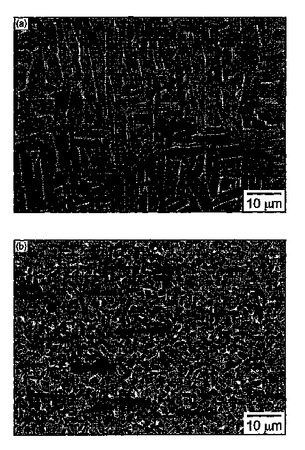

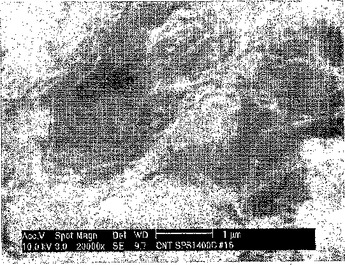

カーボンナノチューブ分散複合材料の製造方法

この発明は、カーボンナノチューブ自体が有するすぐれた電気伝導と熱伝導特性並びに強度特性をできるだけ活用し、ジルコニアなどの耐腐食性、耐熱性を有するセラミックスの特徴を生かしたカーボンナノチューブ分散複合材料とその製造方法の提供を目的とし、長鎖状のカーボンナノチューブ(カーボンナノチューブのみを予め放電プラズマ処理したものを含む)を焼成可能なセラミックスや金属粉体とボールミルや遊星ミルなどで混練分散し、さらに混練分散材を放電プラズマ処理し、これを放電プラズマ焼結にて一体化することで、焼結体内に網状にカーボンナノチューブを巡らせることができ、セラミックスや金属粉体基材の有する特性とともにカーボンナノチューブの電気伝導特性と熱伝導特性並びに強度特性を有効利用できる。  (もっと読む)

(もっと読む)

カーボンナノチューブ分散複合材料の製造方法

この発明は、カーボンナノチューブ自体が有するすぐれた電気伝導と熱伝導特性並びに強度特性をできるだけ活用し、ジルコニアなどの耐腐食性、耐熱性を有するセラミックスの特徴を生かしたカーボンナノチューブ分散複合材料とその製造方法の提供を目的とし、長鎖状のカーボンナノチューブ(カーボンナノチューブのみを予め放電プラズマ処理したものを含む)を焼成可能なセラミックスや金属粉体とを、メディアを用いない遊星ミルなどで混練分散し、さらに混練分散材を放電プラズマ処理し、これを放電プラズマ焼結にて一体化することで、焼結体内に網状にカーボンナノチューブを巡らせることができ、セラミックスや金属粉体基材の有する特性とともにカーボンナノチューブの電気伝導特性と熱伝導特性並びに強度特性を有効利用できる。  (もっと読む)

(もっと読む)

チタンまたはチタン合金からなる接触表面

本発明は、主に、チタンまたはチタン合金に対して接触することを意図した物品の少なくとも1つの表面を形成するための、実質的にニッケルを含有しておらずかつ非ステンレススチールの低合金スチールの使用に関するものであり、また、そのような物品のそのような表面を形成するための方法に関するものである。特に、本発明は、固体状態でのチタンベース合金またはチタン合金の高温成形用モールドの少なくとも1つの接触表面を形成するに際しての、あるいは、チタン粉末またはチタン合金粉末を高密度化するためのおよび/または成形するためのツールの少なくとも1つの接触表面を形成するに際しての、そのような合金の使用に関するものである。本発明においては、チタンまたはチタン合金に対して接触し得るものとされた物品を形成することができる。  (もっと読む)

(もっと読む)

Ti−Si合金系ターゲット材およびその製造方法ならびに皮膜コーティング方法

【課題】 ドロップレット量、局部溶融の発生が少なく、安定した放電特性が得られ、かつ長寿命であるTi−Si合金系ターゲット材を提供する。また、その製造方法と、これら技術の利用による皮膜コーティング方法を提供する。

【解決手段】 ターゲット材組織中に面積率で純Si相が5%以下、ターゲット材構成元素による金属間化合物相が30〜80%であるTi−Si合金系ターゲット材、具体例として、ターゲット材組織中に面積率で純Si相が5%以下、ターゲット材構成元素による金属間化合物相が30〜80%、残部実質的にターゲット材構成元素による固溶相のTi−Si合金系ターゲット材である。Si:10〜40原子%含み、残部実質的にTiでなることが好ましい。本発明のターゲット材は、アークイオンプレーティング用に好ましく、例えば切削工具、金型ならびに摺動部品の表面コーティング用に使用できる。

(もっと読む)

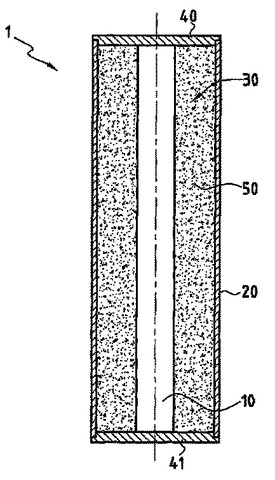

チタン及びチタン合金を含む焼結体の製造方法

【課題】 チタンを含む焼結製品を短時間で且つ経済的に製造しようとする。

【解決手段】 チタン粉末若しくはチタン合金粉末からなるか、又は窒化物セラミックス、炭化物セラミックス若しくは金属粉末のいずれか一種以上の粉末をチタン粉末と混合したものからなる焼結用粉末に対し、有機バインダを添加・混合して成形用組成物を調製する工程と、その成形用組成物によって成形体を作成する工程と、作成された成形体を脱脂専用炉による脱脂工程を経ることなく、焼結炉1に直接入れて脱脂及び焼結する工程とからなり、前記焼結炉には減圧・排気回路7を付設し、この回路中にバインダトラップ10を挿入したことにより、成形体焼結までの昇温過程において前記減圧・排気回路を作動させ、有機バインダの分解ガスを抜き取って排出するとともに、バインダトラップにおいて分解ガス中に含まれたワックス及び熱可塑性樹脂成分の固化物を捕捉するものである。

(もっと読む)

221 - 237 / 237

[ Back to top ]