Fターム[4K018AA40]の内容

粉末冶金 (46,959) | 製造目的金属、金属基合金 (5,030) | その他 (387)

Fターム[4K018AA40]に分類される特許

201 - 220 / 387

球状体の製造方法

【課題】半田ボールなどの球状体を少ない工程で容易かつ低コストで製造できる手段を提供する。

【解決手段】球状体の原料を融液の状態で吐出口より吐出させ、吐出量が所望の量になった時点で、流体の流れにより吐出口で融液を分離させ、分離した球状体の原料を融液の状態において表面張力により球形にさせた後、固化させる。吐出口より吐出させた球状体の原料を融液の状態で流体の流れによって容易に分離でき、また融液の状態で所望の量に分離させるので、従来のように半田などの原料を板材や線材に加工する工程が不要となり、製造工程の短縮化がはかれる。

(もっと読む)

希土類永久磁石及びその製造方法

【解決手段】下記組成

Ra-T1b-Bc(RはY及びScを含む希土類元素、T1はFe及び/又はCo、a、b、cは原子百分率を示し、12≦a≦20、4.0≦c≦7.0、残部b。)

からなる焼結体に対し、

R1i-M1j(R1はY及びScを含む希土類元素、M1はAl、Si、C、P、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Ge、Zr、Nb、Mo、Ag、In、Sn、Sb、Hf、Ta、W、Pb、Biから選ばれる1種又は2種以上、15<j≦99、iは残部。)

からなり、かつ金属間化合物相を70体積%以上含む合金の粉末を、上記焼結体の表面に存在させた状態で、当該焼結体及び当該粉末を当該焼結体の焼結温度以下の温度で真空又は不活性ガス中において熱処理を施す希土類永久磁石の製造方法。

【効果】本発明によれば、生産性に優れると共に、高性能で、残留磁束密度の低減を抑制しながら保磁力を増大させたR-Fe-B系焼結磁石を提供できる。

(もっと読む)

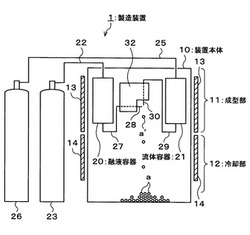

成形体の製造方法、成形装置および焼結体の製造方法

【課題】本体部とこの本体部の表面を覆うように設けられた被覆層とを有し、これらの部分が互いに異なる種類の粉末を含んでなる機能性に優れた複合成形体を容易に製造可能な成形体の製造方法および成形装置、および、かかる成形体の製造方法で製造された複合成形体を焼成してなる焼結体を製造する焼結体の製造方法を提供すること。

【解決手段】本発明の成形体の製造方法は、成形型10のキャビティ15内に、磁性材料で構成された第1の粉末を含む第1の造粒粉末51を供給する第1の工程と、キャビティ15内に磁界を付与することにより、第1の造粒粉末51をキャビティ15の内壁面に吸着させる第2の工程と、内壁面に第1の造粒粉末51を形成させたキャビティ15内に、第1の粉末と種類の異なる第2の粉末を含む第2の造粒粉末52を供給し、成形する第3の工程とを有する。これにより、2層構造の複合成形体が得られる。

(もっと読む)

Fe−Co−V系合金材料の製造方法

【課題】 部位による磁気特性のばらつきが非常に少ないFe−Co−V系合金材料の製造方法を提供する。

【解決手段】 質量%で、Co:40〜60%、V:1.5〜3.5%、B:10〜40ppm、Si:0.01〜1.00%、Mn:0.01〜1.00%、C:0.1%以下、残部Feおよび不可避的不純物元素からなる合金をガスアトマイズもしくは水アトマイズ法により作製し、該合金を高密度成形法により固化成形し、該固化成形した合金の任意の部位20箇所(5mm×5mm)から採取した試料の保磁力が160KA/m以下、かつそのばらつきが平均値に対し、3%以下であることを特徴とするFe−Co−V系合金材料の製造方法。

(もっと読む)

ワークピース製造用の担体材料

【課題】空隙を有するワークピースのプレースホルダとして用いられる担体材料、及び該ワークピースを製造する方法であって、除去が簡単で費用効果の高いものを提供する。

【解決手段】担体材料は、標準電極電位が室温で異なる少なくとも2つの金属粉末MeI及びMeIIから成り、該担体材料は粉末を圧密化する方法によって製造される。

(もっと読む)

導電性複合材料およびその製造方法

【課題】熱及び電気の伝導性に優れる複合材料を提供する。

【解決手段】この複合材料は、磁性流体にNi粉末およびCu粉末を分散させてなる磁気混合流体と液状の弾性高分子材料の混合物を磁場の存在下で硬化させることによって得られる。この複合材料の内部には、Cu粉末とNi粉末とが凝集して形成される網状(ネットワーク状)のクラスタが形成される。

(もっと読む)

永久磁石およびその製造方法

【課題】 Nd2Fe14B系磁石よりも温度特性に優れ、Sm2Fe17Nxボンド磁石よりも飽和磁化の高い、磁気特性に優れた永久磁石および、その製造方法とそれに用いられる永久磁石材料を提供すること。

【解決手段】 永久磁石は、MnBi粉末とSm2Fe17−xMxNy系磁石粉末(但し、MはMn,Co,Zr,Al,Ga,Ta,Nb,Tiの内から選ばれる、少なくとも一種類以上,x=0〜3,y=1〜4)を含み、前記MnBiの含有量が総重量の8質量%以上、50質量%以下の範囲である。

(もっと読む)

Cr−Cu合金板、半導体用放熱板及び半導体用放熱部品

【課題】面内の方向の熱膨張率が小さく、かつ熱伝導率が大きく、さらに高温に加熱する接合の後も低い熱膨張率を保持し、加工性に優れ、さらにメッキ性を改善したCr−Cu合金板を提供し、さらに、そのCr−Cu合金板を用いた半導体用放熱板と半導体用放熱部品を提供する。

【解決手段】Cuマトリックスと偏平したCr相からなる粉末冶金で得られたCr−Cu合金板の少なくとも片面に実質的にCuからなる表面層を有し、Cuからなる表面層を除いたCr−Cu合金板のCr含有量が30質量%超え80質量%以下であり、偏平したCr相の平均アスペクト比が1.0超え100未満であるCr−Cu合金板と、これを用いて半導体用放熱板や半導体用放熱部品を製造する。

(もっと読む)

精密部品の製造方法

【課題】 体積制御された金属ガラス粉末を精密ダイセット加工することにより安価で工業的な超小型精密金属部品の製造方法を提供する。

【解決手段】 精密部品形状を得るために精密加工されたダイ内に金属ガラス合金粉末を挿入し、該金属ガラス合金粉末をガラス遷移温度以上結晶化温度以下に保った状態でパンチで加圧して精密部品を得る工程において、ダイ内に挿入された金属ガラス合金粉末の体積が加圧成形後の精密部品の体積と同一となるように当該粉末を計量して挿入することを特徴とする精密部品の製造方法。

(もっと読む)

錫粉、錫ペースト及び錫粉の製造方法

【課題】錫ペーストに加工した場合の形状安定性に優れ、かつ、接続信頼性にも優れた錫粉、錫ペースト及び錫粉の製造方法の提供を目的とする。

【解決手段】上記目的を達成するため、粒子の形状がフレーク状を呈し、粒子の平面方向の平均円相当径が1μm〜10μmであることを特徴とする錫粉を採用する。そして、この錫粉を用いた錫ペーストとした。また、この錫粉を製造するにあたり、粒子形状が粒状を呈する錫粉を分散媒中に分散させ、その分散スラリーを媒体ミル中で処理する方法を採用する。

(もっと読む)

鉛蓄電池

【課題】深放電サイクル寿命が長く、回復充電性が良好で、腐食伸びを抑制して短絡の危険性を低減できる鉛蓄電池を提供することにある。

【解決手段】本発明の鉛蓄電池の正極格子体は、主としてPb−Ca−Sn合金を含む基材と、基材に含まれるSnよりも低含有量のSnを含むPb−Sn合金の急冷凝固粉を粉末圧延して得た表面層、又は、高純度鉛の急冷凝固粉を粉末圧延して得た表面層、と有する。

(もっと読む)

電解質、電極組成物、及びこれらから製造される電気化学電池

ビニレンカーボネート又はハロゲン化エチレンカーボネートを含む電解質、複合電極、及び結合剤からなる電極を含む電気化学電池が開示される。 (もっと読む)

焼結体の製造方法および焼結体

【課題】例えば、用いる金属粉末が凝集し易い微小なものであっても、優れた機械的特性を有する焼結体を確実に製造可能な焼結体の製造方法、およびかかる製造方法により製造され、優れた機械的特性を有する焼結体を提供すること。

【解決手段】本発明の焼結体の製造方法は、金属を主成分とし、表面に金属の酸化物の被膜を有する一次粒子を用意する一次粒子準備工程(第1の工程)1と、一次粒子の表面の少なくとも一部を、酸化物を還元し得る還元剤で被覆して還元剤被覆粒子を得る還元剤被覆粒子形成工程(第2の工程)2と、還元剤被覆粒子と有機バインダーとを含む組成物を成形し、成形体を得る成形工程(第3の工程)3と、成形体に脱脂処理を施して脱脂体を得る脱脂工程4と、脱脂体を焼成することにより、酸化物と還元剤とを反応させて生じたガスを、脱脂体中から排出しつつ、脱脂体を焼結させて、焼結体を得る焼成工程(第4の工程)5とを有する。

(もっと読む)

ZnPd系微粒子およびその製造方法

【課題】ZnPd合金はメタノール水蒸気改質触媒として期待されている。そこで、さらに触媒能を高くするためにZnPdの微粒子が望ましい。しかし、ZnPdの微粒子はZn2+イオンの還元が難しいことから技術的に実現することが困難であった。

【解決手段】有機配位子存在下にて亜鉛または亜鉛錯体とパラジウム錯体との混合物を還元することによりパラジウムと亜鉛とを含有する長径1nmから100nmである亜鉛パラジウム微粒子を実現した。

(もっと読む)

はんだ粉

【課題】微細でありながら、はんだペーストを製造する際に、ビヒクルとなる有機成分中への充填性に優れているはんだ粉を提供する。

【解決手段】溶湯ノズル13からノズル本体16に導入されたはんだ溶湯11を、溶湯ノズル13出口周辺に環状に設置されたノズル本体16のガスノズル孔15より圧力0.5〜3MPaで噴出するアトマイズガス14によりアトマイズすると共に、アトマイズガス14を2〜30Nm3/kg−はんだ供給量で循環させることにより、平均粒径が1〜15μmであり、タップ密度が3.5〜6g/cm3であるはんだ粉を得る。

(もっと読む)

セラミックス−金属複合材料からなるスパッタリングターゲット材およびスパッタリングターゲットならびにそれらの製造方法

【課題】スパッタリング時のアーキングやスプラッシュの発生を効果的に防止することができ、とくにアーキングについては事実上皆無とすることができるスパッタリングターゲット材を提供すること。

【解決手段】本発明のスパッタリングターゲット材は、(A)少なくともCoを含有する金属相、(B)長軸粒径10μm以下の粒子を形成してなるセラミックス相、および(C)少なくともCoを含有してなるセラミックス−金属反応相を有し、前記(B)セラミックス相が前記(A)金属相内に散在されてなり、かつ、前記(B)セラミックス相と前記(A)金属相との間に、前記(C)セラミックス−金属反応相により形成される層が介在してなることを特徴としている。

(もっと読む)

金属粉末の製造方法、金属粉末、電極およびリチウムイオン二次電池

【課題】CoとSnとが目的のモル比で化合してなるCo−Sn金属間化合物を高純度で含有し、例えば、リチウムイオン二次電池の電極を構成する材料として適用した場合に、リチウムイオン二次電池の特性の向上を図り得る金属粉末を容易かつ確実に製造し得る金属粉末の製造方法、かかる金属粉末の製造方法により製造された金属粉末、かかる金属粉末を用いて得られた電極、および、放電容量およびサイクル特性に優れたリチウムイオン二次電池を提供すること。

【解決手段】目的のモル比でCoとSnとを含む一次粉末を得る工程と、一次粉末に160℃以上410℃未満で熱処理を施すことにより、前記目的のモル比以外のモル比で化合してなるCo−Sn金属間化合物を、前記目的のモル比で化合してなるCo−Sn金属間化合物(図4ではCoSn2)に変化させ、この目的のモル比で化合してなる金属間化合物を高純度化した二次粉末を得る工程とを有する。

(もっと読む)

スパッタターゲット及びその製造方法

【課題】スピッティングを生じないようにした非金属を含む複数の物質から成るスパッタターゲット及びそのようなスパッタターゲットの製造方法を提供する。

【解決手段】スパッタターゲットは、コバルト(Co)、クロム(Cr)、ルテニウム(Ru)、ニッケル(Ni)又は鉄(Fe)から成る第1の物質と、炭素(C)、炭素(C)含有物質、炭化物、窒素(N)含有物質、窒化物、珪素(Si)含有物質又は珪化物、酸素(O)含有物質、酸化物、ホウ素(B)、ホウ素(B)含有物質又はホウ化物から成る第2の物質とを少なくとも含む複数の物質から成り、第2の物質は50ミクロン以下の平均サイズを有する相を構成し、第1の物質を15原子パーセント以上含有する。前記スパッタターゲットを、物質混合工程、混合物の容器詰め工程及びHIP圧密化工程を経て製造する。

(もっと読む)

金属部材の製造方法

【課題】 本発明は、ターゲット材の大面積化も容易にでき、その材質も板厚方向、幅方向、長手方向に均一であって、さらには、圧延後の焼鈍も不要となるタ−ゲット用金属部材の製造方法を提供することを目的とする。

【解決手段】 高融点金属粉末を金属製容器に嵩密度ρsで充填する工程、該容器の内部を真空状態にした後密閉する工程、該容器を600℃以上1200℃以下の温度で圧延率Rsまで圧延する工程、からなる方法であって、該高融点金属の密度がρ0である場合、圧延率RsをRs={1-α×(ρs/ρ0)}×100(%)で規定し、αを0.50以上0.90以下にすることを特徴とする金属部材の製造方法である。

(もっと読む)

真空バルブ

【課題】接点間の耐溶着特性を向上し得る真空バルブを提供することにある。

【解決手段】相対的に接離可能な固定側接点10a及び可動側接点10bと、固定側接点10a及び可動側接点10bを真空状態に保持する真空容器3とを備えた真空バルブ1であって、固定側接点10a及び可動側接点10bの接点間にアークを発生させながら突入電流を与え、固定側接点10a及び可動側接点10bの接点間の耐溶着性を向上させる。

(もっと読む)

201 - 220 / 387

[ Back to top ]