Fターム[4K018BC30]の内容

粉末冶金 (46,959) | 粉末の処理 (4,435) | 複合化処理 (2,226) | 粉末の被覆 (1,833) | 有機化合物による被覆 (656) | 高分子化合物によるもの (185)

Fターム[4K018BC30]に分類される特許

61 - 80 / 185

圧粉磁心及びその製造方法

【課題】高周波数及び高磁束密度でも優れた磁気特性を有する圧粉磁心を提供する。

【解決手段】第1の混合工程では、軟磁性粉末を無機絶縁粉末で均一に覆う。平坦化処理工程では、無機絶縁粉末で覆った軟磁性粉末に、平坦化処理を行う。第1の絶縁工程では、粉末に粉末の表面に無機絶縁被膜を形成し絶縁する。熱処理工程では、絶縁した粉末を1000℃以上且つ軟磁性粉末が焼結する温度以下の還元雰囲気中で熱処理を行う。第2絶縁工程では、熱処理を施した粉末とシランカップリング剤を混合し、加熱乾燥を行う。その後、シリコーンレジンを混合し、加熱乾燥を行う。第2の混合工程では、結着性絶縁樹脂を被覆した混合物と潤滑剤とを混合する。成形工程では、第2の混合工程を経た混合物を加圧成形し、成形体を形成する。焼鈍工程では、成形体に対して、非酸化性雰囲気中にて、600℃以上且つ軟磁性粉末の絶縁膜が破壊される温度以下で、焼鈍処理を行う。

(もっと読む)

改質圧粉体の製造方法、および該製造方法によって得られた圧粉磁心

【課題】機械的強度がより一層優れた圧粉磁心用の圧粉体を提供すること。

【解決手段】本発明の改質圧粉体の製造方法は、リン酸系化成皮膜を有する鉄基軟磁性粉末を圧縮して得られる圧粉体に、超臨界状態の水を接触させることを特徴とする。

(もっと読む)

圧粉磁心及びその製造方法

【課題】高周波数及び高磁束密度でも優れた磁気特性を有する圧粉磁心を提供する。

【解決手段】第1混合工程では、軟磁性粉末の表面を均一に覆う絶縁層を形成するために、軟磁性粉末と、無機絶縁粉末とを混合し、その表面に無機絶縁被膜を形成する。熱処理工程では、第1混合工程を経た混合物を1000℃以上且つ軟磁性粉末が焼結を開始する温度以下の還元雰囲気中で熱処理を行う。被覆工程では、混合工程を経た混合物とシランカップリング剤を混合し、加熱乾燥を行う。その後、シリコーンレジンを混合し、加熱乾燥を行う。第2混合工程では、結着性絶縁樹脂を被覆した混合物と潤滑剤とを混合する。成形工程では、第2混合工程を経た混合物を加圧成形し、成形体を形成する。焼鈍工程では、成形体に対して、非酸化性雰囲気中にて、600℃以上且つ軟磁性粉末に被覆した絶縁膜が破壊される温度以下で、焼鈍処理を行うことで圧粉磁心を作製する。

(もっと読む)

圧粉磁心用粉末と圧粉磁心、およびそれらの製造方法

【課題】高密度、高比抵抗で、高強度な圧粉磁心と、圧粉磁心用粉末、およびそれらの製造方法を提供する。

【解決手段】圧粉磁心用粉末10は、軟磁性金属粉末1と、該軟磁性金属粉末1を被覆するAl−Si−O系複合酸化物よりなるアルコキシド層2と、該アルコキシド層2を被覆する絶縁層4と、からなり、該アルコキシド2層内に低融点のガラス粉末3が分散しているものである。

(もっと読む)

圧粉磁心及びその製造方法

【課題】高周波数及び高磁束密度でも優れた磁気特性を有する圧粉磁心を提供する。

【解決手段】平坦化処理工程では、軟磁性粉末の表面を平坦化する。第1絶縁工程では、軟磁性粉末の表面を均一に覆う絶縁層を形成する。この絶縁層は無機絶縁粉末と無機絶縁被膜とで形成する。熱処理工程では、絶縁した粉末を1000℃以上且つ軟磁性粉末が焼結を開始する温度以下の還元雰囲気中で熱処理を行う。第2絶縁工程では、熱処理を施した粉末とシランカップリング剤を混合し、加熱乾燥を行う。その後、シリコーンレジンを混合し、加熱乾燥を行う。混合工程では、結着性絶縁樹脂を被覆した混合物と潤滑剤とを混合する。成形工程では、混合工程を経た混合物を加圧成形し、成形体を形成する。焼鈍工程では、成形体に対して、非酸化性雰囲気中にて、600℃以上且つ軟磁性粉末に被覆した絶縁膜が破壊される温度以下で、焼鈍処理を行う。

(もっと読む)

圧粉磁心及びその製造方法

【課題】高周波数及び高磁束密度でも優れた磁気特性を有する圧粉磁心を提供する。

【解決手段】混合工程では、粒径が75μm以下の純鉄の水アトマイズ粉に対して、比表面積が100〜300m2/g無機絶縁粉末を混合する。混合工程を経た混合物を結着性絶縁樹脂で被覆する被覆工程は、シランカップリング剤を0.1wt%混合して加熱乾燥し、シリコーンレジンを0.3wt%混合して混合し加熱乾燥する。第2混合工程では、混合物と潤滑勢樹脂として0.4wt%のステアリン酸亜鉛とを混合する。第2混合工程を経た混合物を、室温にて成形圧力1500MPaで加圧成形することにより、成形体を形成する。成形体に対して、非酸化性雰囲気にて600℃で2時間の間、焼鈍処理を行う。

(もっと読む)

直流リアクトル用ボンド磁石およびその製造方法ならびにボンド磁石用原料粉末

【課題】比較的長期に亘って直流重畳特性の安定化、低騒音化を図ることが可能な直流リアクトル用ボンド磁石を提供する。

【解決手段】超急冷法を用いて製粉された磁性粉20aと、磁性粉20a間を結合する第1のバインダ20bと、圧縮成形時に生じた気孔22を埋める第2のバインダ20cとを有するボンド磁石20とする。第1のバインダ20bは、熱硬化性樹脂であり、第2のバインダ20cは、上記熱硬化性樹脂の硬化温度よりも高い溶融温度を有する熱可塑性樹脂であることが好ましい。

(もっと読む)

圧粉磁心及びその製造方法

【課題】室温で低圧成形を行っても優れた圧環強度、磁気特性を有する圧粉磁心を提供する。

【解決手段】第1混合工程では、鉄を主とする軟磁性粉末と無機絶縁粉末とを混合機を使用して6時間混合する。第1の混合工程を経た混合物を1000℃以上且つ軟磁性粉末が焼結を開始する温度以下の非酸化性雰囲気中で熱処理を行う。混合工程を経た混合物と、軟磁性粉末に対して0.2〜3.0wt%の結着性樹脂とを混合し、加熱乾燥を行う。被覆工程を経た混合物に潤滑性樹脂を混合する第2混合工程では、結着性樹脂を被覆した混合物に潤滑性樹脂を混合する。成形工程では、前記のようにして結着剤により被覆した軟磁性を加圧成形することにより、成形体を形成する。焼鈍工程では、前記成形体に対して、非酸化雰囲気中にて焼鈍処理を行う。

(もっと読む)

複合軟磁性材料及びその製造方法と電磁気回路部品

【課題】純鉄粒子が本来有する高い飽和磁束密度を維持しながら、Fe−3Si合金粒子相あるいはFe−Si−Al合金粒子相が有する高透磁率、低保磁力、低鉄損失の特性を併せ持つことができるようにした複合軟磁性材料とその製造方法の提供を目的とする。

【解決手段】本発明は、Fe−3Si合金粒子とFe−Si−Al合金粒子と純鉄粒子が圧密され、焼成されてなる複合軟磁性材料であり、複数のFe−3Si合金粒子相及びFe−Si−Al合金粒子相と、少なくとも3つ以上の前記Fe−3Si合金粒子相あるいはFe−3Si−Al合金粒子相に囲まれた粒界に存在する複数の純鉄粒子相とを有し、前記純鉄粒子相の全体に対する含有率が、3質量%以上10質量%以下であることを特徴とする。

(もっと読む)

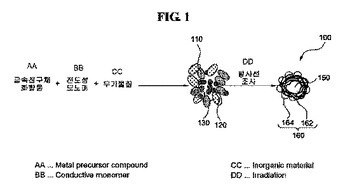

伝導性ナノ複合体およびその製造方法

本発明は、金属からなる中心部と、前記中心部を取り囲むように前記中心部の表面に形成され、無機物質および伝導性ポリマからなる周辺部とを含むナノ複合体を提供する。  (もっと読む)

(もっと読む)

圧粉磁心用混合粉末、およびこの混合粉末を用いて圧粉磁心を製造する方法

【課題】鉄損(渦電流損とヒステリシス損)が少なく、しかも磁束密度が大きい圧粉磁心を製造するための圧粉磁心用の粉末を提供する。

【解決手段】表面に絶縁性無機皮膜aと耐熱性樹脂皮膜bがこの順で形成されている鉄基粉末Aと、表面に絶縁性無機皮膜cが形成されている鉄基粉末Bを混合すればよく、前記鉄基粉末Aと前記鉄基粉末Bの混合割合は、下記(1)式を満足することが好ましい。

0%<[鉄基粉末Bの質量/(鉄基粉末Aの質量+鉄基粉末Bの質量)]×100≦60% ・・・(1)

(もっと読む)

圧粉磁心及びその製造方法

【課題】室温で低圧成形を行っても優れた圧環強度、磁気特性を有する圧粉磁心を提供する。

【解決手段】鉄、珪素及びアルミニウムを主成分とする軟磁性合金粉末を、軟磁性合金を脆化させる温度以上、且つ焼結が開始する温度以下の温度で、水素雰囲気中にて熱処理を行う。熱処理を行った軟磁性合金粉末に結着性絶縁樹脂を混合する。軟磁性合金粉末と潤滑勢樹脂として0.3wt%のエチレンビスステアラマイドとを2時間混合する。結着性絶縁樹脂を混合した軟磁性合金粉末にシランカップリング剤0.1質量%、シリコーンレジン0.8重量%の順に混合し、150℃で2時間加熱乾燥を行う。結着性絶縁樹脂を被覆した混合物に対して、潤滑性樹脂として0.4wt%のエチレンビスステアラマイドを混合する。その後、室温にて成形圧力1600MPaで加圧成形することにより、成形体を形成する。成形体に対して、大気中にて700℃で6時間、焼鈍処理を行う。

(もっと読む)

無機微粒子

【課題】従来不可能とされていた、微粒子の反応速度の制御を可能にする。

【解決手段】コア微粒子の表面の一部が、任意の被覆率で樹脂シェルにて覆われていることを特徴とし、前記コア微粒子が金属元素からなることを特徴とする微粒子。および、被膜を形成する樹脂の生成原料が溶解された溶媒中に、無機微粒子を分散させた状態で、樹脂を生成させ、その後に溶媒を除去して前記コア微粒子の表面に樹脂シェルを生成する工程からなり、生成される樹脂とコア微粒子との重量割合を、所望の被覆率に対応させて調整する微粒子の製造方法。

(もっと読む)

圧粉磁心及びその製造方法

【課題】高密度、低損失、優れた直流重畳特性である、圧粉磁心を提供する。

【解決手段】第1混合工程では、鉄、珪素及びアルミニウムを主成分とする軟磁性合金粉末と潤滑剤とを混合する。第1混合工程を経た混合物を結着性絶縁樹脂で被覆する被覆工程は、第1混合工程を経た混合物にメチルフェニル系シリコーン粘着剤を混合し、150℃の温度で2時間加熱乾燥を行う。被覆工程を経た混合物に潤滑剤を混合する第2混合工程では、潤滑剤を被覆した第1混合物に結着性絶縁樹脂を混合する。成形工程では、前記のようにして結着剤により被覆した軟磁性合金を、窒素雰囲気中にて成形圧力1600MPaで加圧成形することにより、成形体を形成する。この時、加圧乾燥された結着性絶縁樹脂は、成形時のバインダーとして作用する。

(もっと読む)

金属ナノ粒子用保護剤、金属ナノ粒子分散体及び金属ナノ粒子分散体の製造方法

【課題】 液相還元法で生成した金属ナノ粒子を成長させず、かつ安定な分散状態を維持可能な分散体を得ることのできる金属ナノ粒子用保護剤を提供することにあり、該金属ナノ粒子用保護剤を使用した金属ナノ粒子分散体及びその金属ナノ粒子分散体の製造方法を提供する。

【解決手段】 一般式(1)で表される構造を分子中に有する高分子化合物であることを特徴とする、金属ナノ粒子用保護剤。

【化0】

(一般式(1)中、Rは、

炭素原子数1〜18の直鎖若しくは分岐状のアルキル基、又は、水酸基、アルコキシ基、アラルキルオキシ基、置換フェニルオキシ基、アルキルカルボニルオキシ基、カルボキシ基、カルボキシ基の塩、アルコキシカルボニル基、リン酸基、アルキルリン酸基、スルホン酸基、アルキルスルホン酸基からなる群から選ばれる少なくとも1つの官能基を有する炭素原子数1〜8の直鎖状若しくは分岐状のアルキル基を表す。)

(もっと読む)

金属ナノ粒子の製造方法及び金属ナノ粒子分散溶液の製造方法

【課題】分散性及び保存安定性が良好であり、pHが1〜6といった低いpHでも溶液中に安定して分散することができる金属ナノ粒子の製造方法及び金属ナノ粒子分散溶液の製造方法を提供すること。

【解決手段】本発明の金属ナノ粒子の製造方法は、nが2〜2000の直鎖状ポリエチレンイミンと、1種または2種以上の金属イオンとを混合して混合溶液を調製する第1工程と、第1工程で調製された前記混合溶液を還元し、直鎖状ポリエチレンイミンに覆われた金属ナノ粒子が分散された金属ナノ粒子溶液を調製する第2工程と、金属ナノ粒子溶液を再沈殿させ、直鎖状ポリエチレンイミンに覆われた金属ナノ粒子を分離する第3工程と、を含み、pHに対する応答性に優れ、低いpHも含んだ広い範囲のpHに対応することができる。また、得られる金属ナノ粒子は、粉末状態における分散性及び保存安定性が良好であり、低いpHでも溶液中に安定して分散することができる。

(もっと読む)

金属造形物の製造方法及び積層造形用の金属樹脂複合体粉末

【課題】従来作製できなかった軽量な金属造形物を、選択的レーザ焼結間接法を用いて作製しうる金属造形物の製造方法、及びそのような金属造形物の製造方法に好適な金属と樹脂との複合粉末を提供すること。

【解決手段】熱可塑性樹脂であるナイロン12によって金属粉末を均一に被覆し、さらに熱硬化性樹脂であるノボラック型フェノール樹脂の粉末を添加して金属樹脂複合体粉末とする。この金属樹脂複合体粉末を用い、積層造形法によって所定の形状の成形体を製作する。後工程の熱処理でマグネシウムを溶浸させることによって、軽量で複雑な形状の金属造形物も製造可能となる。

(もっと読む)

圧粉磁心、およびその製造方法

【課題】圧粉磁心の強度と絶縁性および密度を高いレベルで両立させた圧粉磁心およびその製造方法を提供する。

【解決手段】軟磁性粉末が、その表面に金属磁性粒子を取り囲む絶縁皮膜を有し、さらに絶縁皮膜の表面に低融点ガラス層を有しており、絶縁皮膜の少なくとも一部が焼鈍により液相化されたのちに固化されてなるものである圧粉磁心を提供し、軟磁性粉末の表面に金属磁性粒子を取り囲む絶縁皮膜を形成し絶縁皮膜の表面に低融点ガラス成分を含む層を形成し、絶縁皮膜と低融点ガラス成分を含む層の形成された軟磁性粉末を圧縮成形し、得られた軟磁性粉末の成形体を焼鈍して、低融点ガラス成分を含む層から低融点ガラス層を形成すると共に、絶縁皮膜の少なくとも一部も液相化する、圧粉磁心の製造方法を提供する。

(もっと読む)

金属超微粒子分散インキおよびその製造方法

【目的】銅ナノ粒子をフェノール樹脂に高充填した金属超微粒子分散インキを得る。

【構成】0.5〜15質量%程度のフェノール樹脂を溶解させたアルコール溶液中に水酸化銅を加えて攪拌し、ヒドラジンなどの還元剤を加えて銅ナノ粒子を沈殿させる。沈殿した銅ナノ粒子の平均粒径は100nm以下であり、かつ表面にフェノール樹脂が吸着した状態で高濃度で沈殿物中に均一に分散しており、その塗膜は高い導電性を示すため、導電性インキなどの材料とすることができる。

(もっと読む)

圧粉磁心用鉄基軟磁性粉末およびその製造方法、ならびに圧粉磁心

【課題】高磁束密度で、焼鈍後であっても高い電気絶縁性を維持し、かつ機械的強度がより一層優れた圧粉磁心用の鉄基軟磁性粉末を提供すること。

【解決手段】本発明の圧粉磁心用鉄基軟磁性粉末は、鉄基軟磁性粉末表面に、リン酸化成皮膜層を有する皮膜が形成されており、該皮膜を赤外分光法・拡散反射法で分析し、3700cm-1から2500cm-1に生じる水酸基の吸収を吸光度表示した際のピーク高さが0.04以上であることを特徴とする。

(もっと読む)

61 - 80 / 185

[ Back to top ]