Fターム[4K018DA11]の内容

Fターム[4K018DA11]の下位に属するFターム

成型体成分の分解、反応を伴うもの (143)

外部からの拡散浸透を伴うもの (12)

液相焼結 (101)

含浸、溶浸焼結 (16)

Fターム[4K018DA11]に分類される特許

101 - 120 / 601

装飾部品用セラミックスおよび装飾部品

【課題】 銀色の色調を有し、高級感,美的満足感および精神的安らぎが得られるとともに、硬度,靱性等の機械的特性が高く、しかも色差の小さい装飾部品用セラミックスを提供する。

【解決手段】 炭化チタン質焼結体からなる装飾部品用セラミックスであって、ジルコニアが9質量%以上30質量%以下、コバルトおよびニッケルの少なくとも1種が5質量%以上25質量%以下、クロムが1質量%以上10質量%以下、ジルコニア、コバルト、ニッケルおよびクロムの合計が50質量%未満の含有量で含まれており、クロムがコバルトまたはニッケルと固溶していることを特徴とする装飾部品用セラミックスである。

(もっと読む)

インペラ、過給機、及びインペラの製造方法

【課題】ホイール55の疲労強度を十分に確保して、インペラ27の耐久性を向上させること。

【解決手段】インペラ27は、金属粉末射出成形によって成形された成形体53Fを焼結してなるインペラ本体53を具備し、インペラ本体53におけるホイール55の嵌合穴59に中実の円筒部材61が圧縮嵌合されており、この円筒部材61は、成形体53Fにおける嵌合穴に相当する部位59Fに挿入された状態で、成形体53Fの焼結時の熱収縮を規制してホイール55の中央部に残留応力を発生させるようになっている。

(もっと読む)

切削工具

【課題】 高い耐欠損性と耐摩耗性を有するサーメット製の切削工具を提供する。

【解決手段】 Tiを主成分とし、Wを必須成分とする周期表第4、5および6族金属のうちの1種以上の炭化物、窒化物および炭窒化物からなる硬質相4と、主としてCoおよびNiの少なくとも1種からなる結合相5が5〜30質量%とから構成されてなり、断面組織観察にて、60〜90面積%の割合で存在している平均粒径50〜200μmの凝集部2と、凝集部2の周囲を取り囲んで10〜40面積%の割合で存在しているマトリックス部3とを有しており、凝集部2における結合相5の含有比率b1とマトリックス部3における結合相5の含有比率b2との比(b1/b2)が0.2〜0.9であるとともに、凝集部2におけるWの含有比率W1とマトリックス部3におけるWの含有比率W2との比(W1/W2)が0.4〜0.9であるサーメットからなるサーメット1である。

(もっと読む)

金属加工方法

【課題】短時間で加工を行うことが可能な金属加工方法を提供すること。

【解決手段】金属粒体及びバインダを用いて加工対象物Pを射出成形する射出成形工程と、加工対象物Pからバインダを除去する前に、加工対象物Pのプレス部分を加熱して溶融させることによって加工対象物Pのプレス部分に凹部を形成するプレス工程と、を有し、プレス工程を、少なくともプレス部分の周辺に冷媒を流通させながら実行することを特徴とする。

(もっと読む)

鉄系焼結合金およびその製造方法

【課題】高強度・高靭性であって、且つ長時間の焼結や特別な高温焼結を行うことなく安価に製造することができる鉄系焼結合金を提供する。

【解決手段】合金組成が異なる少なくとも2種の鉄系合金鋼粉を含む原料粉末を加圧成形した後、焼結することにより得られる鉄系焼結合金であって、少なくとも1種の鉄系合金鋼粉により形成されるベイナイト組織またはパーライト組織と、他の少なくとも1種の鉄系合金鋼粉により形成されるマルテンサイト組織を有し、好ましくは、面積分率でベイナイト組織またはパーライト組織が10〜60%、マルテンサイト組織が90〜40%である。

(もっと読む)

超硬合金

【課題】高硬度で強度及び靭性にも優れる超硬合金を提供する。

【解決手段】硬質相が主としてWCの粒子から構成され、結合相が主としてCoxWyCzから構成される超硬合金であり、Co:0.2〜0.9質量%、Cr:0.2〜1.5質量%含有し、残部がWとCとの二元化合物及び不純物からなる。WCの平均粒度が0.2μm以上0.7μm以下であり、WCの粒度の標準偏差σがσ≦0.25である。Coを上記範囲で含有することで靭性を高められる。Coを上記範囲で含有することで焼結性を高められ、焼結温度を低めにできる上に、Crを含有することで、WCの成長を効果的に抑制して、微細で均一的な粒度のWCが存在する超硬合金とすることができる。Crが金属成分として存在することで、Cr炭化物の存在による強度の低下を抑制することができる。

(もっと読む)

超硬合金

【課題】高硬度で強度及び靭性にも優れる超硬合金を提供する。

【解決手段】硬質相が主としてWCの粒子から構成され、結合相が主として金属Coから構成されるWC-Co系超硬合金であり、Co:0.2〜0.9質量%、Cr:0.2〜1.5質量%含有し、残部がWとCとの二元化合物及び不純物からなる。Coは、主として金属成分として存在する。WCの平均粒度が0.2μm以上0.7μm以下であり、WCの粒度の標準偏差σがσ≦0.2である。Coを上記範囲で含有することで靭性を高められる。Coを上記範囲で含有することで焼結性を高められ、焼結温度を低めにできる上に、Crを含有することで、WCの成長を効果的に抑制して、微細で均一的な粒度のWCが存在する超硬合金とすることができる。Crが金属成分として存在することで、Cr炭化物の存在による強度の低下を抑制することができる。

(もっと読む)

高熱伝導性複合材料及びその製造方法

【課題】 アルミニウム粉末焼結板と繊維状炭素材料とを組み合わせた高熱伝導性複合材料において、素子搭載部を兼ねる素子冷却用熱拡散板として使用可能な機械的強度を確保する。優れた熱伝導性を維持しつつ、繊維状炭素材料の使用量を減らし、製造コストを下げる。

【解決手段】 純アルミニウム又はアルミニウム合金からなる板状母材22の板厚方向中間部で、且つ板厚方向に直角な平面領域の一部分に、板状高熱伝導部23を埋設する。板状高熱伝導部23は、アルミニウム粉末の焼結体層と、繊維状炭素材料がシート表面に平行な特定の一方向に配向した繊維配向シートとの積層体である。板状高熱伝導部23となる焼結前の積層体のアルミニウム粉末層部分にバインダーを使用した粉末シートを用い、板状母材22となる焼結前のアルミニウム粉末層の最上層にアルミニウムの板状バルク体を使用して焼結を行う。

(もっと読む)

サーメットおよび被覆サーメット

【課題】従来のサーメットよりも耐欠損性に優れたサーメットを提供する。

【解決手段】Wと窒素を含有し、Tiを主成分とする金属の炭化物、窒化物及び炭窒化物から選択される少なくとも1種からなる硬質相と、鉄族金属を主成分とする結合相とから構成されるサーメットであって、サーメット全体に含まれるW量が5〜40重量%であり、硬質相と硬質相との間に硬質相のW量よりもW量が多い複合炭窒化物からなる界面相が存在し、界面相に含まれるW量をWb(原子%)と表し、硬質相に含まれるW量をWh(原子%)と表したとき、Whに対するWbの原子比(Wb/Wh)が1.7以上であることを特徴とする、耐欠損性および耐摩耗性に優れたサーメット。

(もっと読む)

アルミニウム多孔質焼結体の製造方法およびアルミニウム多孔質焼結体

【課題】孔径500μm以下の微小・整寸の開孔を有する高気孔率の均質な発泡アルミニウムを得ることができるアルミニウム多孔質焼結体の製造方法を提供することを課題とする。

【解決手段】アルミニウム粉末にチタンを含む焼結助剤粉末を混合してアルミニウム混合原料粉末とし、このアルミニウム混合原料粉末に、水溶性樹脂結合剤と、水と、多価アルコール、エーテルおよびエステルのうちの少なくとも1種からなる可塑剤を混合して粘性組成物とし、この粘性組成物に気泡を混合させた状態で乾燥させて上記焼結前成形体とし、次いで、この焼結前成形体を、非酸化性雰囲気において、上記アルミニウム混合原料粉末が融解を開始する温度をTm(℃)としたときに、Tm−10(℃)≦T≦685(℃)の温度T(℃)で加熱して焼成する。

(もっと読む)

高熱伝導性複合材料及びその製造方法

【課題】 アルミニウム粉末焼結板と繊維状炭素材料とを組み合わせた高熱伝導性複合材料において、素子搭載部を兼ねる素子冷却用熱拡散板として使用可能な機械的強度を確保する。優れた熱伝導性を維持しつつ、繊維状炭素材料の使用量を減らし、製造コストを下げる。

【解決手段】 純アルミニウム又はアルミニウム合金の粉末焼結体からなる板状母材22の板厚方向中間部で、且つ板厚方向に直角な平面領域の一部分に、板状高熱伝導部23を埋設する。板状高熱伝導部23は、アルミニウム粉末の焼結体層と、繊維状炭素材料からなるシートで繊維の方向がシート表面に平行な特定の一方向に配向した繊維配向シートとの積層体である。板状高熱伝導部23を作製する第1焼結工程と、アルミニウム粉末中に、予め製造された板状複合材を埋設し、板厚方向に加圧してアルミニウム粉末を焼結する第2焼結工程の2段階焼結法により製造する。

(もっと読む)

金属加工方法

【課題】金属射出成形法を用いて形成される金属部品に加工を施す際に、短時間で加工を行うことが可能な金属加工方法を提供する。

【解決手段】金属粒体及びバインダを用いて加工対象物を射出成形する射出成形工程と、前記加工対象物から前記バインダを除去する前に、プレス加工によって前記加工対象物に凹部を形成するプレス工程とを含む。プレス工程では前記加工対象物のプレス部分を加熱して溶融させることとしたので、強い衝撃をあたえることなく加工でき、形状を保持しつつ凹部を形成できる。

(もっと読む)

サーメット

【課題】耐欠損性に優れると共に、被削材の加工面の品位に優れた切削加工が可能な切削工具の材料に適したサーメット、及び被覆サーメット工具を提供する。

【解決手段】周期律表4,5,6族金属の炭窒化物などの化合物からなる硬質相が鉄族金属を主成分とする結合相により結合されてなるサーメットである。硬質相として、組成や形態が異なる4種の粒子を具えることでこのサーメットは、高い耐摩耗性を有しながら、耐欠損性及び耐溶着性にも優れ、かつ良好な加工面品位が得られる。第1硬質相1は、Ti(C,N)の単相粒子、第2硬質相2は、Ti(C,N)からなる芯部2aと、芯部2aの全体を覆う周辺部2bとを有する有芯粒子、第3硬質相3は、Ti,Wを含む複合炭窒化物固溶体から構成され、芯部3aのW濃度が周辺部3bよりも高い有芯粒子、第4硬質相4は、Tiを含む複合炭窒化物固溶体からなる単相粒子である。

(もっと読む)

粉末冶金用混合物及びこれを用いた粉末冶金部品の製造方法

【課題】比較的高密度を形成し、なおかつ一段プレス及び/又は一段焼結法しか必要としない新規粉末冶金用混合物を提供する。

【解決手段】上記課題は、次の成分組成からなる粉末冶金用混合物により達成される:

質量基準で、バルブ鋼粉末 15〜30%、Ni粉末 0〜10%、Cu粉末0〜5%、

フェロアロイ粉末 5〜15%、工具鋼粉末 0〜15%、固体滑剤 0.5〜5%、グラファイト 0.5〜2.0%、一時滑剤 0.3〜1.0%及び残部としてMoを0.6〜2.0%含む低合金鋼粉末。

(もっと読む)

高速切削加工ですぐれた耐欠損性を発揮する超硬合金製切削インサート

【課題】高速切削加工ですぐれた耐欠損性を発揮する超硬合金製切削インサートを提供する。

【解決手段】 結合相形成成分としてCo:4〜12質量%および硬質相形成成分としての炭化タングステンを含有する超硬合金製切削インサートにおいて、

微小部X線回折装置により、インサートの切れ刃すくい面および切れ刃逃げ面を構成する超硬合金表面のX線回折パターンを測定した場合、面心立方構造Coの(111)面ピーク強度および稠密六方構造のCoの(101)面ピーク強度を、それぞれ、Ifcc(111)、Ihcp(101)とした場合、hcp変態率=Ihcp(101)/{Ifcc(111)+Ihcp(101)}が、切れ刃すくい面については、hcp変態率≧0.2、また、切れ刃逃げ面については、hcp変態率≦0.1である超硬合金製切削インサート。

(もっと読む)

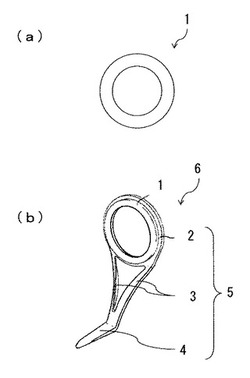

矢尻

【課題】

錆の発生を抑えると共に、摩耗による変形をなくし、さらに、比重の大きさを兼ね備えた直進性に優れた矢尻を提供する。

【解決手段】

矢尻1に、硬質の金属炭化物の焼結体である超硬合金(JIS M3916)を用い、これを研磨加工することにより、内外周面軸心の同軸度精度が0.05mm以下である、表面の滑らかな、また肉厚の均一な構造をなす矢尻を用いる。

(もっと読む)

銀ナノ粒子及びこの銀ナノ粒子を用いた組成物並びにこの組成物を用いた導電性塗膜

【課題】比較的低温の焼成で金属銀に近い比抵抗を有する導電性塗膜が得られるとともに、この導電性塗膜の基材への密着性を向上する。

【解決手段】平均粒径10〜100nmの銀ナノ粒子のコア部は銀粒子からなり、銀ナノ粒子の膜部はコア部の表面の全部又は一部に形成され酸化銀又は水酸化銀からなる。また銀ナノ粒子は分散媒に分散して組成物が形成される。この分散媒はアルコール類又はアルコール類含有水溶液である。

(もっと読む)

超硬エレメント、それを含む工具及びかかる超硬エレメントを製造する方法

本発明は、金属バインダーによって結合されている金属炭化物粒子を含む超硬合金体(30)に界面で接合している多結晶超硬構造(20)を含む超硬エレメント(10)であって、多結晶超硬構造が、超硬物質を含み、超硬合金体が、界面に隣接した表面領域(32)と界面から離れたコア領域(36)とを含み、表面領域とコア領域とは接触しており、コア領域における平均バインダー割合が、表面領域の平均バインダー割合より小さい超硬エレメント、並びにかかるエレメントのための超硬合金体を製造する方法に関する。  (もっと読む)

(もっと読む)

真空バルブ用接点材料および製造方法

【課題】遮断特性を所定のレベルに維持した上で、再点弧特性を向上させる真空バルブ用接点材料を得る。

【解決手段】接離自在の一対の接点5、6を有する真空バルブに用いられる接点材料において、Fe成分とC成分とCr成分を有するFeCCr層(A)、FeCCr層(B)、およびFe成分とC成分とCr成分とCu成分を有するFeCCrCu層(C)の少なくとも1つで被覆された改質Cr粒子からなる耐弧性成分と、Cu粒子からなる導電性成分と、を備えたことを特徴とする。

(もっと読む)

超硬合金製品の製造方法

本発明は、30〜60wt%のオレフィン系ポリマー及び40〜70wt%のワックスを含むバインダー系を用いてφ=0.54〜0.56の固形分装填率でもって超硬合金又はサーメット部品を射出成形又は押出成形する方法に関する。バインダー系は2.5〜10wt%のワセリンをさらに含む。本発明は、また、30〜60wt%のオレフィン系ポリマー、40〜70wt%のワックス及びさらに2.5〜10wt%のワセリンを含む、超硬合金又はサーメット部品を射出成形又は押出成形するためのバインダー系にも関する。 (もっと読む)

101 - 120 / 601

[ Back to top ]