Fターム[4K018FA08]の内容

Fターム[4K018FA08]の下位に属するFターム

一般的方法及び装置 (108)

Fターム[4K018FA08]に分類される特許

81 - 100 / 582

焼結部材の製造方法

【課題】潤滑剤の内部への侵入を抑制することができ、鍛造により充分な密度と強度を得ることができる焼結部材の製造方法を提供する。

【解決手段】原料粉末を混合する混合工程と、前記原料粉末を圧縮して圧粉体とする成形工程と、前記圧粉体を焼結して焼結体とする焼結工程と、前記焼結体の表面に塑性加工を加えるか表面を溶融して該表面に露出した気孔を塞ぐ封孔工程と、封孔した前記焼結体を潤滑剤を用いて鍛造する鍛造工程とを備えたことを特徴とする焼結部材の製造方法を適用する。

(もっと読む)

磁性材料

【課題】簡易に製造でき、優れた磁気特性を備える磁性材料を提供する。

【解決手段】磁石粉末と、希土類元素、鉄およびホウ素を含有し、希土類元素の原子割合が、22〜44原子%の範囲でありホウ素の原子割合が、6〜28原子%の範囲であるアモルファス金属とを混合するとともに、アモルファス金属の結晶化温度(Tx)より30℃低い温度以上、または、アモルファス金属が金属ガラスである場合には、そのガラス遷移温度(Tg)以上の温度に加熱することにより磁性材料を製造する。この磁性材料によれば、簡易な製造によって、高い磁気特性を確保することができる。

(もっと読む)

希土類磁石、希土類磁石の製造方法及び回転機

【課題】耐食性に優れた希土類磁石を提供すること。

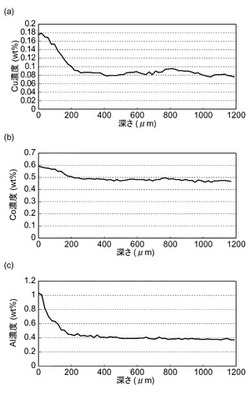

【解決手段】本発明の希土類磁石100は、希土類元素R、遷移金属元素T及びホウ素Bを含有するR−T−B系の希土類磁石であって、Cu及びCoを更に含有し、希土類磁石におけるCuの濃度分布が、希土類磁石の表面から内部へ向かう方向に沿った勾配を有し、希土類磁石の表面側のCuの濃度が、希土類磁石の内部側のCuの濃度よりも高く、希土類磁石におけるCoの濃度分布が、希土類磁石の表面から内部へ向かう方向に沿った勾配を有し、希土類磁石の表面側のCoの濃度が、希土類磁石の内部側のCoの濃度よりも高い。

(もっと読む)

磁石用固形材料

【課題】高密度で高磁気特性を有し、熱安定性、耐酸化性に優れ、金属的結合により固化された固形状の磁石用固形材料の提供。

【解決手段】菱面体晶又は六方晶の結晶構造を有する希土類−鉄−窒素−水素系磁性材料が、一般式RαFe100-α-β-γNβHγで表され、RはYを含む希土類元素から選ばれる少なくとも一種の元素であり、又、α、β、γは原子百分率で、3≦α≦20、5≦β≦30、0.01≦γ≦10であることを特徴とし、その希土類−鉄−窒素−水素系磁性材料が80体積%を超えて100体積%まで含有した磁石用固形材料。

(もっと読む)

アルミニウム−炭化珪素質複合体

【課題】パワーモジュール用ベース板として好適なアルミニウム−炭化珪素質複合体を提供する。

【解決手段】アルミニウム粉末を主成分とする金属粉末20〜40体積%と、平均粒径が10〜350μmの炭化珪素を90体積%以上含有するセラミックス粉末60〜80体積%との混合粉末4を金型1,2,3に充填して成形し、金属粉末の中で最も低い融点より100K低い温度〜金属粉末の中で最も低い融点未満の温度T(K)に加熱し、30MPa以上の圧力(P)で、セラミックス粉末体積%(Vf)とし、92≦16.23+(−0.54)×Vf+5.60×ln(P)+0.10×T+ln(t)を満たす時間t(秒)加圧成形し、一主面の形状を凸形状に形成すると共に、相対密度92%以上に緻密化させて、25〜150℃までの熱膨張係数、及び200mmあたりの加熱冷却処理時の反り変化量が所定の値を満足する、板状のアルミニウム−炭化珪素質複合体。

(もっと読む)

R−T−B系希土類永久磁石用合金材料、R−T−B系希土類永久磁石の製造方法およびモーター

【課題】高い保磁力(Hcj)が得られるR−T−B系希土類永久磁石用合金材料およびこれを用いた生産性に優れたR−T−B系希土類永久磁石の製造方法を提供する。

【解決手段】希土類元素から選ばれる2種以上であるRと、Feを必須とする遷移金属であるTと、Bおよび不可避不純物からなるR−T−B系合金であって、Dy含有量が10質量%を超え31質量%未満であるR−T−B系合金と、金属粉末とを含むR−T−B系希土類永久磁石用合金材料とする。

(もっと読む)

高強度チタン合金部材およびその製造方法

【課題】汎用性の高いα−β型チタン合金に窒素を適用して部材全体に亘って高強度化した高強度チタン合金材料を提供する。

【解決手段】焼結体の原材料となる焼結チタン合金原材料を準備する工程と、窒化処理により焼結チタン合金原材料の表層に窒素化合物層および/または窒素固溶層を形成して窒素含有焼結チタン合金原材料とする窒化工程と、焼結チタン合金原材料と窒素含有焼結チタン合金原材料とを混合して窒素含有チタン合金混合焼結チタン合金原材料とする混合工程と、窒素含有チタン合金混合焼結チタン合金原材料における原材料同士を接合すると共に前記窒素含有焼結チタン合金原材料の窒素化合物層または/および窒素固溶層に含まれる窒素を、焼結後のチタン合金部材の内部全体に亘って固溶した状態で均一に分散させる焼結工程とを備える。

(もっと読む)

磁気熱交換のための作動コンポーネントと磁気冷却のための作動コンポーネントを生産する方法。

【課題】磁気熱交換のための作動コンポーネントと磁気冷却のための作動コンポーネントを生産する方法を提供する。

【解決手段】磁気熱交換のための作動コンポーネントは,La1−aRa(Fe1−x−yTyMx)13Hz,水素飽和値zsatの90%以上の水素含有量z,及び,キュリー温度Tcを提供するために選択されるa,xとyの値から成る磁気熱量活性相を含む。MはAlとSiからなる群からの一種又は二種以上の元素であり,TはCo,Ni,Mn,Cr,Cu,TiとVからなる群からの一種又は二種以上の元素であり,そして,RはCe,Nd,YとPrからなる群からの一種又は二種以上の元素である。Tcmaxは,水素含有量z=zsatと前記選択されたa,xとyの値を含むLa1−aRa(Fe1−x−yTyMx)13Hz相のキュリー温度である。作動コンポーネントは,(Tcmax―Tc)≦20KであるTcを含む。

(もっと読む)

圧粉磁心および圧粉磁心用粉末の製造方法

【課題】簡易な方法で製造することができ、かつ軟磁性粉末以外の成分を従来より低減しながらも、低い渦電流損が確保されるとともに高い絶縁性および磁束密度を得ることができる圧粉磁心および圧粉磁心用粉末の製造方法を提供する。

【解決手段】軟磁性金属粉末に金属アルコキシドを混合し、次いで、該金属アルコキシドを加水分解させて該軟磁性金属粉末の表面に金属酸化物被膜を形成し、次いで、該金属酸化物被膜を表面に形成した該軟磁性金属粉末を水で溶解したプロピオン酸金属塩に混合して乾燥させ、圧粉磁心用粉末を得る。そしてこの圧粉磁心用粉末をプレス成形し、熱処理して圧粉磁心を得る。

(もっと読む)

圧粉磁芯及びその製造方法

【課題】高密度化されているとともに、1T磁界及びコアロスが小さく、さらにはコア抵抗が格別に高められた、高性能な圧粉磁芯、及び、そのような高性能な圧粉磁芯を再現性よく簡易且つ低コストで製造し得る、生産性及び経済性に優れる製造方法を提供する。

【解決手段】金属磁性粉末及び該金属磁性粉末の表面に形成された絶縁膜を有する複数の複合磁性粒子と潤滑剤とを少なくとも含有する混合物をコア形状に成形した後に熱処理してなる圧粉磁芯であって、前記金属磁性粉末は、鉄を99%以上含有するものであり、前記潤滑剤は、炭素原子含有潤滑剤であり、炭素含有量が72ppm以下である、圧粉磁芯。圧粉磁芯の作製時においては、加圧成形して得たコアを真空又は炭酸ガス雰囲気中で300〜600℃の熱処理を施すアニール処理を行うことが好ましい。

(もっと読む)

磁性部材用粉末、粉末成形体、及び磁性部材

【課題】成形性に優れ、酸化し難い磁性部材用粉末、この粉末から得られる粉末成形体、及び希土類磁石といった磁性体の素材に適した磁性部材を提供する。

【解決手段】磁性部材用粉末を構成する各磁性粒子1が、40体積%未満の希土類元素の水素化合物3と、残部が鉄と、鉄及びホウ素を含む鉄-ホウ素合金とを含む鉄含有物2からなる。鉄含有物2の相中に希土類元素の水素化合物3の相が離散して存在している。磁性粒子1の表面に酸素の透過係数が小さい酸化防止層4を具える。磁性粒子1中に鉄含有物2の相が均一的に存在することで、この粉末は成形性に優れる上に、粉末成形体の密度を高め易い。酸化防止層4を具えることで、成形時に磁性粒子1に形成された新生面が酸化され難く、酸化物の存在による磁性相の低下を抑制できる。

(もっと読む)

永久磁石及び永久磁石の製造方法

【課題】簡易な生産設備及び製造工程で金属アルコキシドを製造することが可能となり、製造コストについても削減することを可能とした永久磁石及び永久磁石の製造方法を提供する。

【解決手段】製造対象となる金属アルコキシドを構成する成分であるアルコールと同一のアルコールに塩化物を溶解、或いは塩化水素ガスを吹き込むことによって電解液を生成し、製造対象となる金属アルコキシドを構成する成分の金属とFeとを所定の重量割合(例えば1:1)で含むフェロアロイを陽極に使用するとともに、同じフェロアロイ、カーボン、白金又はステンレスを陰極として使用し、電解液により電気分解を行うことによって金属アルコキシドのアルコール溶液を得る。そして、得られた金属アルコキシドのアルコール溶液を用いて永久磁石を製造する。

(もっと読む)

磁石用粉末

【課題】磁気特性に優れる希土類磁石が得られ、成形性に優れる磁石用粉末、及びその製造方法、粉末成形体、希土類-鉄-ホウ素系合金材を提供する。

【解決手段】磁石用粉末を構成する磁性粒子1は、鉄含有物の相2中に希土類元素の水素化合物の相3の粒子が分散して存在する組織を有する。磁性粒子1中に鉄含有物の相2が均一的に存在することで、この粉末は成形性に優れる上に、粉末成形体4の密度を高め易い。この磁石用粉末は、希土類-鉄-ホウ素系合金(R-Fe-B系合金)の粉末を水素雰囲気中、R-Fe-B系合金の不均化温度以上の温度で熱処理して希土類元素と鉄含有物とを分離し、かつ、希土類元素の水素化合物を生成することで得られる。この磁石用粉末を圧縮成形して粉末成形体4が得られ、この粉末成形体4を真空中で熱処理してR-Fe-B系合金材5が得られ、R-Fe-B系合金材5を着磁して、R-Fe-B系合金磁石6が得られる。

(もっと読む)

R−T−B系焼結磁石の製造方法

【課題】焼結磁石体の表層領域において重希土類元素RHが主相粒内部に拡散することを抑制し、Brを実質的に低下させずにHcJを向上させたR−T−B系焼結磁石を提供する。

【解決手段】本発明のR−T−B系焼結磁石の製造方法は、R−T−B系焼結磁石体2、及び重希土類元素RHを含有するRH拡散源4の両方を加熱することにより、RH拡散源4から焼結磁石体2に対する重希土類元素RHの供給を行い、同時に重希土類元素RHを焼結磁石体2の内部に拡散させるRH供給工程(A)と、焼結磁石体2の加熱状態を維持したまま、RH拡散源4から焼結磁石体2への重希土類元素RHの供給を中断し維持するRH拡散工程(B)とを含み、工程(A)及び工程(B)を2回以上繰り返す。

(もっと読む)

焼結部品の製造方法および粉末成形用金型

【課題】所望の部位に耐摩耗性と切削加工性とを付与することができるとともに、2つの部位の境界での接合強度を向上させることができる焼結部材の製造方法を提供する。

【解決手段】金型の粉末充填空間に下中間パンチ21を設け、下中間パンチ21で分割された粉末充填空間のそれぞれに焼入れしても硬化しない材料からなる第1の粉末P1と、焼入れにより硬化する材料からなる第2の粉末P2とをそれぞれ充填し、下中間パンチ21を下降させて第1、第2の粉末P1,P2どうしを接触させて上パンチで成形する。

(もっと読む)

圧粉磁心、圧粉磁心用磁性粉体及び圧粉磁心の製造方法

【課題】金属粉末を加圧成形して得られる圧粉磁心において、磁束密度が高い一方、損失、特に、渦電流損の小さい圧粉磁心の提供、並びに、このような圧粉磁心用の磁性粉体及び圧粉磁心の製造方法の提供。

【解決手段】圧粉磁心は、Feを主成分とする金属粉末(3)の粒子同士を隔てるようにして表面酸化被膜(8)を有する平均粒径1.0μm以下のSi粒子(4)が介在していることを特徴とする。また、かかる圧粉磁心用の磁性粉体は、表面酸化被膜を有する平均粒径1.0μm以下のSi粒子を凝着させ且つバインダによってこれを被覆させたことを特徴とする。更に、このような圧粉磁心の製造方法は、平均粒径1.0μm以下のSi粒子が凝着しバインダでこれを被覆させた金属粉末の粒子からなる複合粉体を用意する準備ステップと、加圧成形して加圧成形体を得るステップと、加圧成形体を硬化熱処理する熱処理ステップと、を含むことを特徴とする。

(もっと読む)

希土類磁石用合金及び希土類磁石用合金の製造方法

【課題】磁気特性の高い永久磁石を製造することが可能な希土類磁石用合金及び希土類磁石用合金の製造方法を提供する。

【解決手段】希土類磁石用合金は、R2T14B相(RはNdを含む1種類以上の希土類元素を表し、TはFe又はFe及びCoを含む1種以上の遷移金属元素を表す)を含む主相と、R相及びR1+δT4B4相を含む粒界相とを有し、粒界相におけるR相の体積%とR1+δT4B4相の体積%との和に対するR1+δT4B4相の体積%の割合が0.25以上である。

(もっと読む)

スパッタリングターゲット材の製造方法

【課題】 マグネトロンスパッタリング法のターゲット材の透磁率の低減方法の提供。

【解決手段】 鋳造法や粉末冶金法によるスパッタリングターゲット材で、周期律表の8A族の4周期の元素のFe、Co、Niの1つ以上から、または8A族の4周期の元素のFe、Co、Niを主成分とし、これとAl、Ag、Au、B、C、Ce、Cr、Co、Cu、Ga、Ge、Dy、Fe、Gd、Hf、In、La、Mn、Mo、Nb、Nd、Ni、P、Pd、Pt、Ru、Si、Sm、Sn、Ta、Ti、V、W、Y、ZnおよびZrの元素群から選択した少なくとも1つの元素から、成るターゲット材で、これら組成の鋳造後に、またはこれら粉末の熱間成形した冷却後に、機械加工でターゲット材寸法に加工し、このターゲット材を室温から500〜900℃に加熱し、次いで後冷却速度2160〜540000℃/hrで室温に冷却して熱処理し、透磁率を低減してターゲット材とする。

(もっと読む)

希土類永久磁石の製造方法

【課題】優れた安定性と高耐食性及び水素バリアー性を有する希土類永久磁石の製造方法を提供する。

【解決手段】粉砕された磁石粉末に対してM−(OR)x(式中、MはNd、Pr、Dy、Tb、V、Mo、Zr、Ta、Ti、W、Nbの内、少なくとも一種を含む。Rは炭素数2〜6のアルキル基のいずれかであり、直鎖でも分枝でも良い。xは任意の整数である。)で示される有機金属化合物が添加された有機金属化合物溶液を加え、磁石粒子表面に対して均一に有機金属化合物を付着させる。その後、乾燥した磁石粉末を真空中又は不活性化ガス雰囲気下において600℃以上900℃未満で0.01分以上1時間未満保持することにより加熱処理を行う。更に、加熱処理された磁石粉末を成形し、800℃〜1180℃で焼成を行い、製品形状(例えば直方体形状)に切断し、また、研磨して表面の加工仕上げを行った後に、焼結体72に対して熱処理を行うことによって永久磁石1を製造する。

(もっと読む)

永久磁石及び永久磁石の製造方法

【課題】製造工程における作業効率の高効率化を図ることが可能となるとともに、成形工程においては微小トルクでの配向を行うことが可能となった永久磁石及び永久磁石の製造方法を提供する。

【解決手段】粉砕されたネオジム磁石の微粉末に対して、M−(OR)x(式中、MはV、Mo、Zr、Ta、Ti、W又はNbであり、Rは炭素数2〜6のアルキル基のいずれかであり、直鎖でも分枝でも良い。xは任意の整数である。)で示される有機金属化合物を含む有機溶媒を添加してスラリー42を生成し、その後、成形装置50においてキャビティ54に注入したスラリー42に対して磁場を印加した状態で圧力を加えて成形し、その後に有機溶媒を揮発させて成形体を得る。次に、成形体を水素雰囲気において水素中仮焼処理を行い、800℃〜1180℃で焼成を行うことによって永久磁石を製造する。

(もっと読む)

81 - 100 / 582

[ Back to top ]