Fターム[4K024BA06]の内容

電気メッキ方法、物品 (25,708) | 被メッキ材料 (2,588) | 金属、合金 (1,899) | 軽金属 (181) | Al (157)

Fターム[4K024BA06]に分類される特許

41 - 60 / 157

膜形成用配向基板および超電導線材ならびに膜形成用配向基板の製造方法

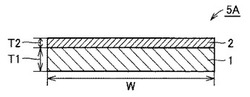

【課題】良好な配向性を維持したまま高い強度を有する膜形成用配向基板および超電導線材を提供する。

【解決手段】膜形成用配向基板5Aは、無配向で非磁性の第1の金属層1と、その第1の金属層1に貼り合わされ、かつ少なくとも表層が配向した集合組織を有する第2の金属層2とを備えている。第1の金属層1は第2の金属層2より高い強度を有している。

(もっと読む)

ブスバーのメッキ方法及びその装置

【課題】バスダクトに用いられる母線(アルミブスバー)に良好な導電性と防錆性を付与するためのメッキ方法及びその装置を提供する。

【解決手段】メッキ工程として、脱脂処理工程110、第1の洗浄工程120、エッチング工程130、第2の洗浄工程140、硝酸活性化工程150、第3の洗浄工程160、亜鉛メッキ工程170、第4の洗浄工程180、銅メッキ工程190、第5の洗浄工程200、錫メッキ工程210、および後処理工程を具備する。

(もっと読む)

構造部材およびその製造方法

【課題】凹凸表面を有する構造部材の製造を容易にするとともに、その表面が摩耗した場合でも凹凸表面を維持することのできる構造部材およびその製造方法を提供する。

【解決手段】本発明の構造部材10の製造方法は、金属基材11の表面11aに、断面形状が略三角形の溝12を連続して多数個形成する工程Aと、溝12上に、メッキにより、溝12の断面形状に沿って一様な厚みをなし、かつ、材質の異なる第一の金属膜14と第二の金属膜15を交互に積層してメッキ多層膜13を形成する工程Bと、を有することを特徴とする。また、本発明の構造部材10は、金属基材11の表面11aに形成された断面形状が略三角形の連続する溝12上に、溝12の断面形状に沿って一様な厚みをなし、かつ、材質の異なる第一の金属膜14と第二の金属膜15を交互に積層されてなるメッキ多層膜13が設けられたことを特徴とする。

(もっと読む)

防眩フィルムの製造方法、防眩フィルムおよび金型の製造方法

【課題】優れた防眩性能を示しながら、白ちゃけによる視認性の低下を防止でき、高精細の画像表示装置に適用した場合においても、ギラツキを発生せずに高いコントラストを発現することができる防眩フィルムの製造方法、ならびに、当該製造方法において好適に用いられる金属金型の製造方法を提供する。

【解決手段】2種以上のセグメントからなるブロック共重合体をモデルとして、計算機シミュレーションによりブロック共重合体のミクロ相分離構造を計算する工程と、該ミクロ相分離構造に基づいて、エネルギースペクトルが空間周波数0.025〜0.125μm-1の範囲内において極大値を示すミクロ相分離パターンを作成する工程と、該ミクロ相分離パターンを用いて、透明基材上に凹凸表面を形成する工程とを含む防眩フィルムの製造方法、および当該製造方法において好適に用いられる金属金型の製造方法を提供する。

(もっと読む)

めっき被膜接続端子部材、これを用いた接続端子、これに用いられるめっき被膜材及び多層めっき材料、並びにめっき被膜接続端子部材の製造方法

【課題】レアメタルの使用量を抑えつつ、鉛フリーはんだに対するはんだ付け性(濡れ性)及び摺動性を両立して向上しながら、しかもウィスカの発生を抑制ないし防止することができるめっき被膜を有する接続端子部材を提供する。

【解決手段】導電性基材の外側にスズもしくはスズ合金からなる第1めっき層と、該第1めっき層の表面にインジウムからなる第2めっき層とを有する多層めっき材料をリフローしてなる接続端子部材であって、前記第1めっき層について、前記接続端子部材の挿抜部における厚さを0.3〜3μmとし、前記接続端子部材のはんだ付け部における厚さを前記挿抜部の厚さより厚くし、前記第2めっき層の厚さを0.05〜0.2μmとした被膜接続端子部材。

(もっと読む)

電気スズめっき液および電子部品の製造方法

【課題】素体の腐食を抑制し、セラミック電子部品の電気特性の劣化を防止することができる電気スズめっき液および当該電気スズめっき液を用いた電子部品の製造方法を提供する。

【解決手段】本実施形態に係るめっき液は、セラミック電子部品用の電気スズめっき液であって、スズイオンを含み、pHが3以上8以下であり、水に対する水酸化物の溶解度が0.5mol/L以上であるカチオンの濃度が、0.5mol/L以下である。

(もっと読む)

摺動部材

【課題】基材上に中間層を介して添加元素を含むBi又はBi合金から形成されるオーバレイ層を被着した摺動部材において、オーバレイ層中の添加元素の拡散を低減し、なじみ性を良好に維持することができる摺動部材を提供する。

【解決手段】基材2に中間層3を介してオーバレイ層4を被着した摺動部材において、オーバレイ層4を、Bi又はBi合金に低融点の金属からなる添加元素を添加して形成し、中間層3を、Ag又はAg合金に添加元素を添加して形成する。中間層3に添加する添加元素の量を、オーバレイ層4中に含まれる量の5倍以上にする。

(もっと読む)

金属箔用通電ロール

【課題】厚み30μm以下の金属箔の電気メッキ処理において、通電ロールと金属箔との間の通電量を増大させて電気メッキ処理の性能向上を図ることが可能な金属箔用通電ロールを提供する。

【解決手段】通電ロール10とバックアップロール11は、一対の不溶性電極14の出入口近傍にそれぞれ設置されている。通電ロール10は金属製とされ、電源17を介してブスバー13と接続されている。通電ロール10のロールたわみ率は0.04mm/kg以上0.05mm/kg以下、且つ通電ロール10のロール表面粗度は0.2μm以上0.3μm以下とされている。これにより、通電ロール10と金属箔Sとの間の通電量が30A/mm〜35A/mmに増大し、高品質のメッキが可能となると共に、電気メッキセル20の総数を大幅に削減することができる。

(もっと読む)

銀めっき材およびその製造方法

【課題】シアン系の銀めっき液を使用しないで製造しても密着性が良好であり、高硬度で且つ高温環境下において変色し難い銀めっき材およびその製造方法を提供する。

【解決手段】硝酸銀を含む硝酸系銀めっき液を使用して電気めっきを行うことによって、銅、鉄、アルミニウムなどやこれらの合金からなる素材上に銀めっき皮膜を形成する際に、電流密度を0.1A/dm2・s以下、好ましくは0.005〜0.1A/dm2・sの電流密度上昇速度で上昇させた後に、2A/dm2以上、好ましくは2〜10A/dm2の一定の電流密度に維持する。

(もっと読む)

ディスクブレーキおよび摺動部材

【課題】製造コストの増大が抑制されるディスクブレーキおよび摺動部材を提供する。

【解決手段】アルミニウム合金製のピストン基体の表面にりん酸溶液による陽極酸化処理により陽極酸化皮膜層を形成し、さらに、該陽極酸化皮膜層上にクロムめっき層を形成した後、外周を研削および研磨により仕上げて、外周を形成するクロムめっき層の残留応力が−500MPa以下、且つ表面粗さが0.07〜0.30μmRaのピストンを得た。これにより、ディスクブレーキに使用されるに向けて耐熱衝撃性・耐食性が良好なピストンを提供することができる。また、亜鉛置換処理の工程が不要であり、工程の煩雑化および製造コストの増大を抑制することができる。

(もっと読む)

基板用金属材料、基板用金属材料の表面粗化処理方法および基板用金属材料の製造方法

【課題】過酷な環境変化を受けても、樹脂との接着強度を維持することができる基板用金属材料、基板用金属材料表面粗化処理方法および基板用金属材料製造方法を提供する。

【解決手段】基板用の金属材料であって、略球状の金属粒子7が金属板6の表面の一部または全面に3段以上積み重ねられることにより表面粗化される。前記金属粒子7が銅、ニッケル、亜鉛、コバルト、鉄、モリブデン、タングステンの中の1種類、または2種類以上の合金から形成されるのが好ましい。

(もっと読む)

電池およびウルトラキャパシタ用の銅、スズ、銅スズ、銅スズコバルト、および銅スズコバルトチタンの三次元多孔質電極

耐用年数を改善し、生産コストを低減し、プロセス性能を高めた信頼性およびコスト効率の高い電池または電気化学キャパシタ電極構造を形成するための方法および装置を提示する。一実施形態では、電池または電気化学セル用の三次元多孔質電極を形成するための方法が提供される。この方法は、拡散律速蒸着プロセスによって第1の電流密度で基板の上に柱状金属層を蒸着することと、第1の電流密度より大きな第2の電流密度で柱状金属層の上に三次元金属多孔質樹枝状構造を蒸着することとを含む。  (もっと読む)

(もっと読む)

電子材料用洗浄剤

【課題】 フラットパネルディスプレイ基板及びフォトマスク基板等の電子材料基板の表面の平坦性を損ねることなく適度なエッチング性を付与し、また界面活性剤を用いて基板表面から脱離したパーティクルの分散性を高めることで、優れたパーティクルの除去性を実現し、これにより、製造時における歩留まり率の向上や短時間で洗浄が可能となる極めて効率的な高度洗浄を可能にするフラットパネルディスプレイ基板及びフォトマスク基板等の電子材料用洗浄剤を提供する。

【解決手段】 界面活性剤(A)を含有してなる電子材料用洗浄剤であって、有効成分濃度0.01〜15重量%における25℃でのpH及び酸化還元電位(V)[単位はmV、vsSHE]が下記数式(1)を満たすことを特徴とする電子材料用洗浄剤。

V ≦ −38.7×pH+550 (1)

(もっと読む)

キャリア付銅箔の製造方法及びその製造方法を用いて得られるキャリア付銅箔

【課題】銅箔層の厚さが1μm程度であっても、ピンホールがほとんど存在しない銅箔層を備えるキャリア付銅箔を提供する。

【解決手段】キャリア付銅箔の製造方法として、乾式成膜法を用いて乾式銅薄膜を形成した後に、電解法を用いて銅バルク層を形成し、キャリアの表面に乾式銅薄膜を備え、その乾式銅薄膜の表面に銅バルク層を備える層構造のキャリア付銅箔とする製造工程を採用する。更に、電解法を用いて銅バルク層を形成する前に、乾式銅薄膜と銅電解液とを一定時間接触させて、電解を開始すれば、銅箔層に存在するピンホールの少ないキャリア付銅箔が容易に得られる。

(もっと読む)

細管内壁のめっき方法

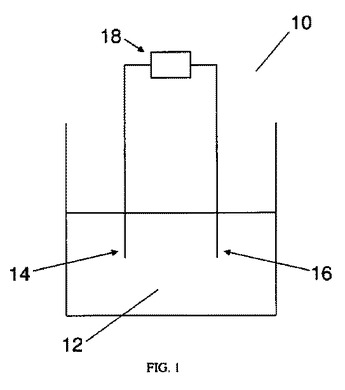

【課題】微小な内径で且つアスペクト比が大きい細管の内壁に均一なめっき皮膜を形成する方法を提供する。

【解決手段】細管10の内壁10aへの接触を防止する非導電性部材14が外周面に固定されている電極線12を前記細管10内に挿入し、前記細管10内壁と前記電極線12との間隙にめっき液を満たした状態で前記電極線12を前記細管10の管軸方向に往復移動させると共に前記めっき液を前記電極線12と同じ方向に交互に流動させる。そして、前記電極線12を+極、前記細管10を−極として直流電流を流して細管10の内壁10aにめっき皮膜を形成する。

(もっと読む)

電着浴、電着システム、及び電着方法

電着浴、電着システム、及び電着方法が提供される。幾つかの実施形態では、前記浴、システム、及び方法を使用して金属合金コーティングを堆積させる。  (もっと読む)

(もっと読む)

キャリア付き極薄銅箔、その製造方法及びプリント配線基板

【課題】高温の加工温度に耐える剥離層上にピンホールの少ない極薄銅箔をめっきで設けてなるキャリア付き極薄銅箔と、該キャリア付き極薄銅箔を使用したプリント配線基板を提供する。

【解決手段】本発明のキャリア付き極薄銅箔の製造方法は、表面粗さRzが0.1μm〜5μmのキャリア箔表面に剥離層を製膜し、この剥離層上にキャリア箔側の表面粗さRzが0.1μm〜5μmとなるように極薄銅箔を形成し、形成した極薄銅箔のキャリア箔側表面凹凸の凸部より極薄銅箔側に、極薄銅箔の表面粗さRzに0.1μm〜0.2μmを加えた位置において、少なくとも剥離層表面の90%以上の面積が銅層で覆われるようにPを含有するCuまたはCu合金めっき浴にてストライクめっき層を製膜し、このストライクめっき層上に銅層を所定の厚さの極薄銅箔として形成する。

(もっと読む)

基板用金属材料およびその製造方法

【課題】基板用金属材料の表面にエッチング処理によって粗化処理を行う場合に、廃却物が生じるマスキング工程(レジスト塗布工程)を省略することができかつ半田を載せるための下地となる平滑なS面が得られる基板用金属材料の製造方法の確立と、それによって得られる基板用金属材料の提供。

【解決手段】厚さ70μm以上の金属材料素材の片面に金属めっき処理を行い、前記金属めっき処理によって形成された層をバリア層として他方の面を粗化処理する。

(もっと読む)

グラビア製版ロール及びその製造方法

【課題】毒性がなくかつ公害発生の心配も皆無な表面強化被覆層として鉄−リン合金メッキ層を具備するとともに耐刷力に優れた新規なグラビア製版ロール及びその製造方法を提供する。

【解決手段】版母材と、該版母材の表面に設けられかつ表面に多数のグラビアセルが形成された銅メッキ層と、該銅メッキ層の表面を被覆する鉄−リン合金メッキ層とを含むようにした。前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が1〜150μm、及び前記鉄―リン合金メッキ層の厚さが0.1〜15μmである。

(もっと読む)

シリンダブロックのめっき前処理装置及び方法

【課題】作業環境への反応ガスの放出を抑制できると共に、シリンダ内周面と電極間の隙間流路に反応ガスが滞留することを抑制して通電不良等の不具合を防止できること。

【解決手段】シリンダブロック1におけるシリンダ2のシリンダ内周面3の一端部をシール治具13がシールして、シリンダ内周面に処理液を導き、このシリンダ内周面に対向配置された電極12の作用で、シリンダ内周面をめっき前処理するシリンダブロックのめっき前処理装置であって、シリンダ内周面3と電極12間に隙間流路27が形成され、電極に電極内流路12Aが形成され、隙間流路27が、シール治具13に最も接近して設けられたスリット26を経て電極内流路12Aに連通され、隙間流路27内をシール治具13へ向かって流れる処理液が、スリット26を経て電極内流路12Aへ流出可能に構成されたものである。

(もっと読む)

41 - 60 / 157

[ Back to top ]