Fターム[4K028BA03]の内容

金属質材料の表面への固相拡散 (3,561) | イオン化ガスによる非金属の拡散 (531) | 拡散するもの (225) | C (44)

Fターム[4K028BA03]に分類される特許

1 - 20 / 44

鉄系材料の製造方法

【課題】必ずしも鋼中に高濃度のCおよび合金元素を含有させることなく、冷間加工性および最終部品強度を兼備し、さらには高温使用環境における強度にも優れた部品が得られる機械構造用鉄系材料を製造するための方法について提案する。

【解決手段】鉄系素材の少なくとも一部に700℃以上の温度にて窒化処理を施し、該窒化処理部分にN:3at%以上8at%未満を含有させた後、500℃以下Ms点以上の温度域まで1℃/s以上の速度で冷却し、その後Ms点以上500℃以下の温度域に10min以上保持してHV650以上の硬質相を、前記窒化処理部分に形成する。

(もっと読む)

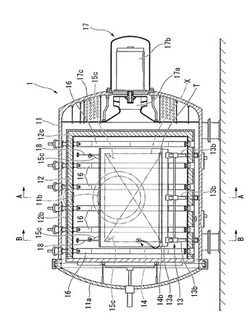

プラズマ処理装置

【課題】真空炉の内部にてプラズマを用いて金属材料からなる被処理物の浸炭等による表面改質を行うプラズマ処理装置において、プラズマ生成のための電界強度を任意に変更可能とし、これによって多種多様な被処理物の表面改質における自由度を向上させる。

【解決手段】真空炉1の内部にてトレーTに載置された被処理物Xを処理するために、第1給電部14は導電性の綱部材14bを被処理物XあるいはトレーTの任意の箇所に接続可能に構成され、第2給電部の綱部材15cは一端がアーク電極等に接続され真空炉1の内部で自由に移動できるようになっている。

(もっと読む)

硬化層形成方法および硬化層形成装置

【課題】ねじ部を有する小物部品を大量に一括して処理し、安定かつ均一な硬化層を形成することが可能な硬化層形成方法、およびこの方法に用いられる硬化層形成装置を提供する。

【解決手段】 真空チャンバ2内に備えられた金属製の回転容器3内にねじ部を有する小物部品を複数個収容して減圧した後、炭素ガスおよび窒素ガスのうちの少なくともいずれか一方のガスを供給して、このガス雰囲気中で回転容器3に陰極電圧を印加してプラズマ放電を行う一方、回転容器3を回転させながら、この回転容器3近傍に備えられたヒータ5を用いて回転容器内の温度を350℃から550℃の範囲内に加熱することにより、前記小物部品の表面に硬化層を形成する。

(もっと読む)

チタン金属製耐摩耗性部材

【課題】厳しい摺動摩耗条件においても耐えられるように耐摩耗性をさらに改善したチタン金属製耐摩耗性部材とすることであり、特に炭素繊維強化プラスチック素材と摺動接触するような厳しい摺動摩耗条件でも摩耗量が少なく、チタン合金本来の機械的強度を発揮できるものとする。

【解決手段】チタン金属製部材1の素材1aにプラズマ浸炭処理による浸炭層2を設け、この浸炭層2の表面に表面粗さRa0.01〜0.80μmの研磨面2aを設け、この研磨面2aに重ねてチタン酸化物層3を設け、このチタン酸化物層3の表面に重ねて非晶質性カーボン層(GLCとも別称する。)4を設けたチタン金属製耐摩耗性部材とする。チタン酸化物層3に重ねて応力の集中を招かない平坦なGLC層4を強固に設け、また所定面粗さの研磨面2aはプラズマ浸炭の温度や浸炭ガス濃度を適当に調整することによって炭素イオンを透過可能であり、プラズマ浸炭の条件を選択して研磨面2a以深に浸炭層を設ける。

(もっと読む)

プラズマ処理装置及び基材の表面処理方法

【課題】生産コストを低くできるプラズマ処理装置及び基材の表面処理方法を提供する。

【解決手段】プラズマ処理装置は、チャンバー1と、チャンバー1内に配置され、基材2を保持する基材ホルダー3と、チャンバー1に繋げられ、チャンバー1内にエッチング用の処理ガスを導入するガス導入経路と、チャンバー1内に50〜500kHzの高周波出力を供給する高周波電源4と、を具備し、高周波電源4から供給された高周波出力によりチャンバー1内に前記エッチング用の処理ガスのプラズマを発生させて基材2の表面層を除去する。

(もっと読む)

ステンレス鋼製ねじ

【課題】オーステナイト系ステンレス鋼製のねじを用いて、ねじの締付けや緩めの操作を繰り返す場合に、ねじ面が「かじり」や「焼付き」を起こさないものとし、特に真空または清浄雰囲気下に無潤滑で使用される専用ねじについて、焼付きなどを起こさずに発塵も起こさないオーステナイト系ステンレス鋼製ねじを提供する。

【解決手段】オーステナイト系などのステンレス鋼製ねじの表面に、浸炭層もしくは窒化層または浸炭窒化層からなる表面硬化層を設けると共に、前記表面のうち少なくともねじ面は、電解研磨または化学研磨により、表面硬化層の当初表面から10μm以浅まで研磨した研磨面で形成したステンレス鋼製ねじとする。ねじ面は硬質であり、しかも滑面となって、耐摩耗性および低摩擦係数の摺動特性を備えたものになり、ねじ面は耐摩耗性、耐剥離性を備え、さらに低発塵性を有すると共に焼付きなどを起こさないものになる。

(もっと読む)

プラズマ放電用電源装置および方法

【課題】 アーク放電が発生しても、安定したグロー放電に回復させることができるプラズマ放電用電源装置を提供する。

【解決手段】 直流電源からインダクタを介して電源がプラズマ放電処理装置本体に供給される前に、第1のスイッチング素子により、パルス電圧にする。抵抗、コンデンサ、第2のスイッチング素子を直列に接続した電位保持回路を第1のスイッチング素子がOFFの時に動作させ、アーク放電時にアーク放電電流を制限する。

(もっと読む)

エッジ部を有するワークの浸炭方法

【課題】エッジ部を有する各種ワークをプラズマ浸炭方法で浸炭を行う際、エッジ部と平坦部との炭素濃度の差が小さく、冷却時にエッジ部に生じる網状の炭化物の生成を抑制し、さらに特許文献1に記載の方法における課題も同時に解決すること。

【解決手段】真空炉内に、エッジ部を有するワークを収容し、該真空炉内に浸炭性ガスを供給してグロー放電するプラズマ浸炭処理(浸炭処理工程)を施した後、引き続きアルゴンに代表される不活性ガスを含む中性あるいは還元性のガスプラズマ処理によりワーク表面層の炭素をワーク内部に拡散させる工程(拡散工程)を有することを特徴とする、エッジ部を有するワークの浸炭方法。

(もっと読む)

熱処理方法

【課題】減圧された処理室内において複数の被処理物を加熱する熱処理方法において、装置を大型化させることを抑制しつつ、熱処理温度のばらつきを低減することが可能な熱処理方法を提供する。

【解決手段】減圧された処理室10内において複数の被処理物51,52,53,54を加熱する熱処理方法は、処理室10内に遮熱板30を挟んで複数の被処理物51,52,53,54を配置する工程と、配置された複数の被処理物51,52,53,54を加熱処理する工程とを備えている。そして、被処理物51,52,53,54を加熱処理する工程では、遮熱板30が複数の被処理物51,52,53,54よりも低温に維持される。

(もっと読む)

チタン系材料、その製造方法及び燃料電池用セパレータ

【課題】安価に密着強度の高い炭素被膜を形成することができるチタン系材料及びその製造方法を提供する。

【解決手段】チタン製の基材11の表層に炭素元素を固溶させて炭素固溶層12を形成する工程と、該炭素固溶層12の表面に炭素被膜13を成膜する工程と、を含む。

(もっと読む)

鉄族系合金の窒化処理方法

【課題】クロムを含む耐熱鋼などの鉄族系合金の表面に耐摩耗性に優れた硬度の高い表面被覆層(窒化層)を均一に且つ短時間で形成することができる、鉄族系合金の窒化処理方法を提供する。

【解決手段】鉄族系合金からなる被処理材をプラズマ窒化炉内に装入し、炉内を昇温させる過程で被処理材の表面から不動態膜を除去するとともに、被処理材の表面に窒化層を形成する窒化処理方法において、炉内に水素ガスを導入しながら炉内を昇温させて水素スパッタリングにより被処理材の表面から不動態膜を除去し、炉内に水素ガスと炭化水素ガスを導入しながら炉内を昇温させて被処理材の表面を炭化し、炉内に水素ガスと窒素ガスと炭化水素ガスを導入しながら炉内を昇温させて被処理材の表面への窒化層の形成を開始し、炉内に水素ガスと窒素ガスと炭化水素ガスを導入しながら炉内を所定の温度に維持して被処理材の表面に窒化層を形成する。

(もっと読む)

転造チタン合金ねじ

【課題】プラズマ浸炭処理されたチタン合金ねじ素材について、ねじ底部の硬化による低摩擦係数化、締付け特性を向上し、ねじ底部の亀裂の発生を防止すると共に、亀裂の伝播も起こり難いチタン合金ねじおよびその製造方法とすることである。

【解決手段】チタン合金素材の表面下1μm以内の深さに硬さの最大値が存するように浸炭層を設け、前記浸炭層のある表面を転造加工によってねじ成形してなる転造チタン合金ねじとする。転造によって、浸炭層の表面下1μmを超える付近の金属のマクロ組織の連続した流れは、ねじ底面の非常に近い部分にねじ底面の形状に沿う乱れのない整流状態で形成され、このような表層部の組織構成による加工硬化は充分なる強度の上昇をもたらし、しかも疲労強度は低下しない。

(もっと読む)

ステンレス材料の表面改質方法

【課題】ステンレス材料の硬度、耐食性及び潤滑性を向上させることができる表面改質方法を提供すること。

【解決手段】表面の不動態膜を除去したステンレス材料を、280℃以上、580℃未満の温度のプラズマ浸炭雰囲気に接触させて、ステンレス材料の表層に浸炭層を形成させると共に、0.0001〜1g/m2の量の炭素物質をステンレス材料の表面に析出付着させることを含むステンレス材料の表面改質方法。

(もっと読む)

非晶質硬質炭素皮膜の成膜方法及びその成膜装置

【課題】大気圧雰囲気下での炭化水素系ガスを原料とした、従来より高硬度の非晶質硬質炭素皮膜が得られる非晶質硬質炭素皮膜の成膜方法及びその成膜装置を提供することを解決すべき課題とする。

【解決手段】保持電極に基材を保持する基材保持工程と、大気圧雰囲気下において、印加電極を有する電極体を保持電極に対向させ、電極体と保持電極との間に炭化水素系ガスを含む原料ガスを供給し、電極体と保持電極との間に直流バイアス電圧を発生させながら、印加電極に交流電圧を印加して電極体と基材の表面との間でグロー放電プラズマを発生させ、排ガスを排気して、基材の表面に非晶質硬質炭素皮膜の成膜を行う成膜工程と、を有することを特徴とする。

(もっと読む)

硬質皮膜被覆部材および成形用冶工具

【課題】耐摩耗性および密着性に優れた硬質皮膜被覆部材および成形用冶工具を提供する。

【解決手段】硬質皮膜被覆部材は、Crを含有する鉄基合金からなる基材と、基材の表面に膜厚1〜10μmで形成された第1皮膜層と、第1皮膜層の表面に膜厚2〜10μmで形成された第2皮膜層とを備え、第1皮膜層が、Cr1−a−bMaBb(CcN1−c)からなり、MがW、V、Mo、Nb、Ti、Alから選ばれる1種以上の元素であり、a、b、cが原子比であるときに、0≦a≦0.7、0≦b≦0.15、0≦c≦0.5、0.3≦1−a−bを満足し、第2皮膜層が、Nb1−d−e−fCrdAleLf(CgN1−g)からなり、LがSi、Y、Bから選ばれる1種以上の元素であり、d、e、f、gが原子比であるときに、0.05≦1−d−e−f≦0.5、0.05≦d≦0.5、0.4≦e≦0.7、0≦f≦0.15、0≦g≦0.5を満足する。

(もっと読む)

アルミ加工用金型に適した工具鋼およびアルミ加工用金型

【課題】 浸炭による結晶粒の粗大化や粒界炭化物の析出を抑えて靱性を大幅に改善した耐摩耗性、耐アルミ溶損性に優れる工具鋼およびアルミ加工用金型を提供する。

【解決手段】 質量%で、C:0.31〜0.60%、Si:0.1〜0.6%、Mn:0.3〜1.0%、Ni:0.05〜0.6%、Cr:3.0〜5.0%未満、MoまたはWのいずれか1種または2種をMo当量(Mo+1/2W):0.8〜4.0%、VまたはNbのいずれか1種または2種をV当量(V+1/2Nb):0.5〜1.5%、残部Feおよび不可避的不純物よりなる鋼を、鍛造および圧延における終止温度900〜1150℃、冷却速度0.05℃/sec以上としたことを特徴とするアルミ加工用金型に適した工具鋼およびアルミ加工用金型。

(もっと読む)

鉄鋼材料及びその製造方法並びに高周波焼入れ部品

【課題】鉄鋼材料の表面に形成された化合物層の高周波焼入れによる酸化を防止するように焼入れした、鉄鋼材料及びその製造方法並びに高周波焼入れ部品を提供する。

【解決手段】基材11と基材11の表面に形成した化合物層12と化合物層12上に形成した酸化防止被覆層13とから成り、基材11が所定の深さの硬化層を有する焼入れ鉄鋼材料10であって、基材11の表面上の硬度が高められている。焼入れ鉄鋼材料10は、表面に化合物層12を形成した基材11上に酸化防止被覆層13を形成する第一の段階と、化合物層12及び酸化防止被覆層13を備えた基材11を高周波焼入れする第二の段階とを備え、第二の段階が所定の加熱温度となるまで所定の加熱時間で昇温し、加熱温度に達した後、直ちに冷却が行われる。

(もっと読む)

Ni基2重複相金属間化合物合金の表面処理方法,および,表面処理したNi基2重複相金属間化合物合金

【課題】表面の硬さが高められたNi基2重複相金属間化合物合金を提供する。

【解決手段】 本発明のNi基2重複相金属間化合物合金は,Niを主成分とし且つAl:5.5〜13原子%,V:10〜17原子%,Nb:0〜6原子%,Ti:0〜6原子%,Co:0〜6原子,Cr:0〜6原子%を含む合計100原子%の組成の合計重量に対してB:10〜1000重量ppmを含み且つ初析L12相と(L12+D022)共析組織とからなる2重複相組織を有するNi基2重複相金属間化合物合金を母材とし,前記母材が窒化処理と浸炭処理の少なくとも一方によって表面処理されていることを特徴とする。

(もっと読む)

硬質物質の製造方法

【課題】従来に比べて簡便に硬質物質を製造することが可能な製造方法を提供すること。

【解決手段】硬質物質は、パルス放電によるプラズマ化学気相成長法を用いて、B、Ti、WおよびSiから選択される少なくとも1種の元素の酸化物を水素還元し、窒化、炭化または炭窒化させることにより製造される。この酸化物には、B2O3、TiO、TiO2、Ti2O3、WO2、W2O5、WO3、SiO2から選択される1種または2種以上が含まれていると良い。また、上記製造方法により得られた硬質物質をコーティング材として工具に使用する。

(もっと読む)

歯車及びその製造方法

【課題】製造に必要な時間が短く、かつ粗大なセメンタイトの残留の抑制及び焼戻し軟化抵抗の向上により耐ピッチング性が向上した歯車の製造方法を提供する。

【解決手段】本歯車の製造方法は、C:0.10〜0.30%、Si:1.0〜1.5%、Mn:0.20〜1.5%、Cr:0.31%以下、Mo:0.1〜1.0%、残部がFe及び不可避的不純物からなり、下記(1)式を満たす鋼からなる歯車を製造する工程と、歯車をAc3点以上に加熱して真空浸炭処理を行って該歯車の表層に炭素濃度が1質量%以上の浸炭層を形成し、その後歯車をAr1以下の温度に冷却する工程と、歯車を焼入れする工程とを具備する。

wCr≦(1.42×10−3wSi+4.15×10−4wNi−3.45×10−4wMn−1.06×10−4wMo−9.12×10−4)T−1.37wSi+0.386wNi+0.221wMn−0.147wMo+1.35…(1)

(もっと読む)

1 - 20 / 44

[ Back to top ]