Fターム[4K029DB11]の内容

Fターム[4K029DB11]の下位に属するFターム

形状、構造 (517)

材質 (148)

複数のるつぼを有するもの (610)

Fターム[4K029DB11]に分類される特許

41 - 60 / 103

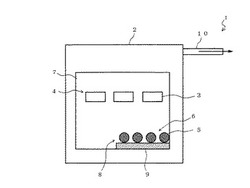

アルミコーティング方法及び装置

【課題】産業廃棄物が発生せず、コーティングの膜厚や状態の変化が小さく、コーティング能力の経時劣化や粒子同士の融着、金属の残渣など、アルミ発生源である金属に起因する作業性問題を解決することが可能なアルミコーティング方法を提供する。

【解決手段】真空中で被コーティング部材3の表面にアルミニウムをコーティングするアルミコーティング方法において、真空中で、カーボンと接触させた状態でアルミナ5を1300℃以上に加熱してアルミナ5を分解させると共に、発生したアルミガスを被コーティング部材3の表面にコーティングする。

(もっと読む)

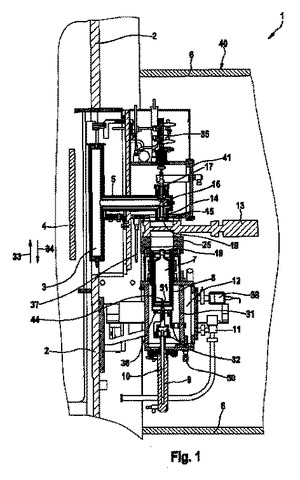

基板をコーティングするための装置

本発明は、蒸気分配器(3)によって基板(4)をコーティングするための装置に関する。この蒸気分配器(3)は、入口(5)を介して蒸発器るつぼ(7)と接続されている。少なくとも1つのバルブ(13)がるつぼ(7)と入口(5)の間に配置されている。蒸発器るつぼ(7)は、真空バルブ(11)によって排気又は注入可能なチャンバ(12)内に位置している。  (もっと読む)

(もっと読む)

蒸着装置

【課題】不純物を確実に取り除くことが可能な蒸着装置を提供すること。

【解決手段】内部が真空排気可能とされ、内部に被処理基板11が配置されるチャンバ本体12と、蒸着材料を収容する容器21,26と、該蒸着材料を加熱する加熱手段30と、チャンバ本体12に隣接配置され、内部が真空排気可能及び大気開放可能とされ、内部に容器21,26が配置される蒸着源用チャンバ41,42と、開閉した際にチャンバ本体12の内部と蒸着源用チャンバ41,42の内部とを連通もしくは遮断可能とする開閉部材43,44と、チャンバ本体12に接続された第1排気手段50と、蒸着源用チャンバ41,42に接続された第2排気手段55とを備えることを特徴とする。

(もっと読む)

成膜方法および発光装置の作製方法

【課題】所望の領域の材料のみが成膜されることを可能にし、微細パターンの形成を可能にすることを目的とする。また、成膜に要する時間を短縮し、生産性を向上させることを目的とする。

【解決手段】一方の面に、金属窒化物を含む光吸収層と、光吸収層に接して形成された材料層と、を有する第1の基板を用い、第1の基板の材料層が形成された面と、第2の基板の被成膜面とを対向させ、第1の基板の他方の面側から周波数10MHz以上、パルス幅100fs以上10ns以下のレーザ光を照射し、光吸収層と重なる位置にある材料層の一部を選択的に加熱し、材料層の一部を第2の基板の被成膜面に成膜する。

(もっと読む)

プロトン伝導体の製造方法および燃料電池の製造方法

【課題】 潮解が抑制されたプロトン伝導体の製造方法および燃料電池の製造方法を提供する。

【解決手段】 プロトン伝導体(30)の製造方法は、物理蒸着法を用いて、AサイトがSnを含みかつBサイトがPであるAB2O7型の電解質からなるプロトン伝導体を成膜する工程、を含む。燃料電池(100)の製造方法は、物理蒸着法を用いて、AサイトがSnを含みかつBサイトがPであるAB2O7型の電解質からなるプロトン伝導体(130)を第1電極(110)上に成膜する成膜工程と、成膜工程後にプロトン伝導体のアノードと反対側の面に第2電極(140)を配置する工程と、を含む。

(もっと読む)

成膜方法及び発光装置の作製方法

【課題】材料の無駄を減らし利用効率を向上させ、かつ被成膜基板に微細なパターンの薄膜を形成する成膜方法を提供することを課題の一とする。また、このような成膜方法を用いて発光素子を形成し、高精細な発光装置を低コストで作製することを課題の一とする。

【解決手段】基板上に光吸収層及び材料層が形成された成膜用基板に、基板を透過させて光吸収層に光を照射することによって、選択的に材料層に含まれる材料を、対向して配置された被成膜基板へ成膜する。光吸収層を選択的に形成することによって、被成膜基板に成膜される膜は、光吸収層のパターンを反映した微細なパターンで選択的に成膜することができる。材料層の形成は、基板及び光吸収層上に、有機化合物材料を含む粉体を散布し、加熱処理によって固定させて行う。

(もっと読む)

レーザー蒸着用酸化物ターゲット

【課題】レーザ蒸着装置に用いる酸化物ターゲットにおいて、その使用限界時間を改善し、安定した成膜を長時間行うことができるレーザー蒸着用酸化物ターゲットの提供。

【解決手段】ターゲットにレーザー光を照射してターゲット表面から酸化物の微粒子を発生させ、該微粒子を基材表面に堆積させ、基材表面に酸化物膜を成膜するレーザ蒸着装置に用いる酸化物ターゲットにおいて、ターゲットの固定プレート上に、Agろう層が接合され、該Agろう層上に酸化物・Ag混合層が接合され、該酸化物・Ag混合層上に酸化物層が接合されてなることを特徴とするレーザー蒸着用酸化物ターゲット。

(もっと読む)

永久磁石の製造方法

【課題】 保磁力などの磁気特性が効果的に向上または回復し、かつ、耐食性や耐候性を有する永久磁石を高い量産性で製造できる永久磁石の製造方法を提供する。

【解決手段】 処理室70を画成する処理箱7内に焼結磁石と、Dy、Tbの少なくとも一方を含む金属蒸発材料vとを配置した後、真空チャンバ3内に収納する。そして、真空中にて処理箱を加熱して金属蒸発材料を蒸発させ、蒸発した金属原子を焼結磁石表面に付着させ、前記付着した金属原子を焼結磁石の結晶粒界及び/または結晶粒界相に拡散させる。処理室内の昇温過程で金属蒸発材料が蒸発しないように処理室内に不活性ガスを導入する。

(もっと読む)

蒸着装置

【課題】蒸着装置において、熱に強くシンプルな構成により気化された蒸着材料の流量をレスポンス良く正確に制御できるようにする。

【解決手段】蒸着装置は、蒸着材料2を収容する蒸発源3と、気化された蒸着材料2を導流し、蒸着材料2が気化される温度に加熱される筒状体5と、筒状体5内を流れる蒸着材料2の流量を制御する流量制御手段6とを備える。流量制御手段6は、筒状体5の内面に一端が固定された金属フィルム7を、磁性体8a,8bを用いて変形させて、筒状体5内の流路面積を調整する。金属フィルム7は、高温に曝されても高い応力が働き難く安定動作が可能で、軽量で容易に変形するので、蒸着材料2の流量をレスポンス良く正確に制御できる。

(もっと読む)

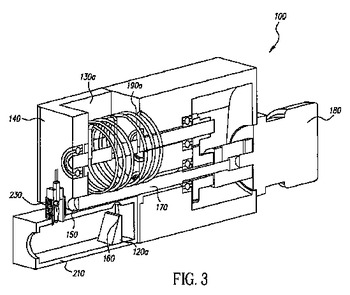

粉末を精密に計量する気化装置

【課題】

【解決手段】微粒子材料を気化するための装置は計量装置を備え、計量装置は、貯留室130aと;内部容積空間150と、微粒子材料を収容する第1の開口部、吐出する第2の開口部160とを有するハウジング140と;内部容積空間内に配置される回転式シャフト170であり、滑らかな表面と、貯留室からの微粒子材料を収容し、微粒子材料を吐出するための外周溝とを有する、シャフトと、微粒子材料が外周溝によって輸送され、回転式シャフトの残りの部分に沿って輸送されないように協動する、回転式シャフト及び内部容積空間と;第2の開口部160との関連で配置され、端部おいて、回転式シャフト内の溝と実質的に同じ断面を有するスクレーパであり、溝と協動して該溝の中に保持される微粒子材料を取り除き、シャフトが回転するのに応じて、計量された量の微粒子材料を第2の開口部160を通じてフラッシュ蒸発器120aに送達する、スクレーパとを備える。  (もっと読む)

(もっと読む)

蒸着用基板および発光装置の作製方法

【課題】蒸着法による成膜を行う場合において、所望の蒸着材料のみが蒸着されることを可能にし、蒸着材料の利用効率を高めることによって製造コストを低減させると共に、均一性の高い膜を成膜することが可能な蒸着用基板を提供する。また、上記蒸着用基板を用いた発光装置の作製方法を提供する。

【解決手段】基板上に形成された開口部を有する反射層と、基板および反射層上に形成された透光性を有する断熱層と、断熱層上に形成された光吸収層と、光吸収層上に形成された材料層とを有する。この様な構造の蒸着用基板を形成することにより、光照射によって反射層の開口部と重なる位置にある材料層の一部を選択的に加熱し、材料層の一部を被成膜基板に精度良く蒸着させることができる。

(もっと読む)

成膜装置及び成膜方法

【課題】有機ELディスプレイの生産性を高めるため、高い成膜速度で長時間安定に成膜作業を実施し、かつ均一な膜厚分布を達成する。

【解決手段】成膜室内で、昇華又は蒸発した成膜材料を基板Wに成膜する成膜装置において、加熱機構11を備えた複数の材料収容部10と、成膜材料を基板Wに向けて放出させる放出口13との間に、連結空間14を配置する。複数の材料収容部10を用いることで高い成膜速度を得るとともに、各材料収容部10から昇華又は蒸発した成膜材料を連結空間14において混合し、均一な膜厚分布を実現する蒸気として複数の放出口13から基板Wに向かって放出する。

(もっと読む)

蒸着装置、成膜方法

【課題】必要量の有機材料を正確に加熱蒸発させる。

【解決手段】蒸気発生装置20a〜20cを放出装置50に接続させて蒸気を供給する際には、他の蒸気発生装置20a〜20cは放出装置50から遮断するから、蒸気が混ざらない。成膜後は、蒸気発生装置20a〜20cを放出装置50から遮断しながら排気槽に接続する。排気槽内には冷却手段85a〜85cが配置され、排気槽に排出された蒸気は冷却手段85a〜85cに析出する。析出した蒸着材料39は回収して再利用が可能である。

(もっと読む)

炭素被覆金属微粒子の製造方法

【課題】アーク放電を行なわずに均一な粒子径を有し、その表面に炭素被膜が形成された炭素被覆金属微粒子を提供すること。

【解決手段】金属微粒子を構成する金属材料を保持したカーボンロッドをチャンバー内で懸架し、該チャンバー内を10−5〜10−3Paに減圧し、該チャンバー内の圧力が100〜50000Paとなるように不活性ガスを導入した後、カーボンロッドに電圧を印加して通電加熱をする炭素被覆金属微粒子の製造方法、外部空間と遮断して設けられたチャンバー内で金属材料保持用カーボンロッドの一端を懸架するための導電性懸架材Aおよびカーボンロッドの他端を懸架するための導電性懸架材Bが懸架されて外部電源と接続され、減圧管および不活性ガス導入管がチャンバーの内部空間と接続されている炭素被覆金属微粒子の製造装置。

(もっと読む)

蒸着装置ならびにそれを用いた負極および電池の製造方法

【課題】良好な品質の薄膜を安定して形成可能であり、かつ、量産性にも優れた蒸着装置を提供する。

【解決手段】この蒸着装置は、蒸着処理槽2の内部に、加熱により気相状態の蒸着物質32A,32Bを放出する蒸発源3A,3Bと、気相の蒸着物質32A,32Bが付着して堆積することとなる被蒸着物1を保持するキャンロール4A,4Bとを備える。蒸発源3A,3Bとキャンロール4A,4Bとの間には、蒸発源3A,3Bの近傍に、銅などの金属材料からなる熱遮蔽板5A,5Bが配置されている。これにより、被蒸着物1への蒸着処理を行う際に、被蒸着物1に対する蒸発源3A,3Bからの輻射熱を低減することができ、被蒸着物1自体の温度上昇が抑制される。

(もっと読む)

粒子線供給装置およびIII−V化合物半導体を成長する方法

【課題】分子線エピタキシ装置のための粒子線供給装置を提供する。

【解決手段】粒子線供給装置17では、粒子線生成器31は、分子線エピタキシ成長のための原料を提供する開口31aを有する。シャッタ装置33では、シャッタ35は粒子線生成器31の開口31aの前方に位置し、回転軸37は、シャッタ35を支持しており所定の軸Axに沿って延び、駆動機構39は、回転軸37を所定の軸Axの回りに回転駆動する。シャッタ35は、開口31aの位置に合わせて設けられた窓35aを有する。粒子線生成器31からの粒子線は、窓35aを通して進み、或いは、シャッタ35の遮蔽部35bによって遮断される。矢印Arrowの一方向のみにシャッタ35を等角速度で回転させたとき、シャッタ35の移動と停止を成長中に繰り返すことなく、一定の周期で、粒子線が窓35aを介して軸Bxに沿って供給される。

(もっと読む)

蒸発源、蒸発源の製造方法、及び有機EL表示装置の製造方法

【課題】RGBの発光色ごとに有機EL素子の発光層を塗り分けるためのパターニング方法として、蒸着マスクを用いた真空蒸着法は表示装置の大型化に向かず、レーザー熱転写法は製造装置のコストが高いという欠点があった。

【解決手段】ガラス基板12上にストライプ状に形成された第1電極パターン13と、第1電極パターン13と交差するようにガラス基板12上にストライプ状に形成された第2電極パターン14と、第1電極パターン13と第2電極パターン14の交差部に設けられた抵抗加熱層15とを備える蒸発源11を用いて、有機材料からなる蒸発材料層25が形成されたガラス基板12と素子形成用基板3とを重ね合わせて、第1電極パターン13と第2電極パターン14に所定の電圧を印加することにより、それらの交差部に設けられた抵抗加熱層15に発生するジュール熱で有機材料を昇華させ、素子形成用基3板上に有機膜を形成する。

(もっと読む)

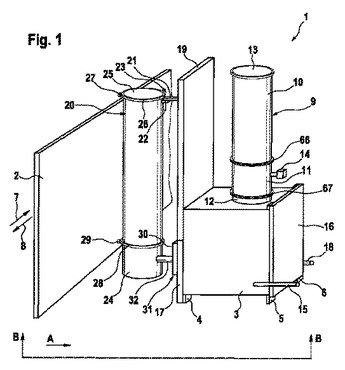

固体材料のための真空蒸着装置

本発明は、固体材料、例えば基板をコーティングするためのセレニウムを蒸発させるための装置に関する。固体材料を、供給源を介して第1坩堝に持ち込む。この坩堝において、材料は、好ましくはその融点より若干高い温度で溶融する。溶融した材料は輸送装置(例えば、パイプ)を介して第2坩堝へと流れ込み、ここで材料は、その沸点より高い温度で蒸発し、基板へと運ばれる。極めて短い時間内で(好ましくは、たった1〜2分以内)蒸発を停止させるために、その融点を越えて材料を冷却するための冷却装置が、輸送装置には配置される。この冷却装置を用いて、輸送装置内の材料を、極めて短い時間でその融点を越える温度にまで冷却することができる。  (もっと読む)

(もっと読む)

有機薄膜の製造方法

【課題】アセン系多環芳香族炭化水素の有機薄膜の製造方法であって、該薄膜をナノオーダーレベルの均一な膜厚で製造でき、得られる薄膜の膜厚を精密に制御することができる、低コストの製造方法を提供すること。

【解決手段】本発明の製造方法は、アセン系多環芳香族炭化水素を含む有機溶質から有機薄膜を製造する方法であって、溶質溶解温度および溶質溶解圧力にて該有機溶質を超臨界二酸化炭素溶媒相に溶質溶解して超臨界溶質溶解相とする工程(1)、該超臨界溶質溶解相を膨張前温度の加熱ノズルに通して膨張させて減圧相とする工程(2)、該工程(2)で得られる減圧相を加熱基板上に噴霧して該有機溶質を析出させて有機薄膜を形成する工程(3)、を含む。

(もっと読む)

成膜装置、製造装置、成膜方法、および発光装置の作製方法

【課題】蒸着材料の利用効率をたかめ、有機化合物を含む層を有する発光装置の製造コストを低減するとともに、発光装置の製造に要する製造時間を短縮させることを課題とする。

【解決手段】成膜室内を減圧下とし、導電表面基板への通電によって、導電表面基板を急速に加熱し、導電表面基板上の材料層を短時間に蒸発させ、被成膜基板に蒸着し、被成膜基板上に材料層を成膜する。なお、急速に加熱する導電表面基板の加熱面積は、被成膜基板と同等のサイズとし、1回の加熱で1枚の被成膜基板への成膜を終了させる。

(もっと読む)

41 - 60 / 103

[ Back to top ]