Fターム[4K030HA04]の内容

CVD (106,390) | 被覆処理 (2,086) | 多段工程からなるもの (1,525) | CVD以外の被覆工程を含むもの (423) | CVDが後(下流)工程であるもの (235)

Fターム[4K030HA04]に分類される特許

201 - 220 / 235

反射防止フイルム

【課題】反射防止フイルムにおいて、その最表層の低屈折率層がハードコート層に対して優れた密着性を有する反射防止フイルムを提供すること。

【解決手段】透明基材フイルム上に、高屈折率を有するハードコート層及び低屈折率層を積層してなる反射防止フイルムにおいて、上記高屈折率層が、液媒体中にチタン又はタンタルの酸化物ゾルと、メチルトリメトキシシラン等の反応性有機珪素化合物とを含むゾル液から形成された屈折率1.65以上のゲル膜からなることを特徴とする反射防止フイルム。

(もっと読む)

高密度カーボンナノチューブ集合体及びその製造方法

【課題】均質で高品質の高密度カーボンナノチューブを提供すること。

【解決手段】Si基板上にTiNから成るバッファ層を生成する。そのバッファ層の上に、1×10-5Tprrの真空度で、パルスアークプラズマを用いて、100〜300回程度の範囲でパルスアークを発生させて、粒径5nm以下のCoナノ粒子を堆積させる。その後、カーボンナノチューブを成長させると、平均外径4nm、平均外径5nmで、基板に垂直に、相互に平行性の高い高密度のカーボンナノチューブ集合体が形成される。この集合体は電気的特性や機械的特性が均質で且つ良好なものとなる。

(もっと読む)

成膜装置

【課題】 同一チャンバ内で基板ステージ上の処理基板に対し、ALD法による成膜とスパッタリング法による成膜とを行い得るように成膜装置を構成する場合に、ターゲットが、ALD法を行う際に導入する原料ガスや反応ガスによって汚染されないようにする。

【解決手段】 真空チャンバを、スパッタリング法を実施できるスパッタ室11aと、化学的成膜法を実施できる化学的成膜室11bとに左右に区画し、スパッタ室内及び化学的成膜室の各成膜位置の間で処理基板Sを移動自在とする基板搬送手段3を設ける。この場合、スパッタ室内で処理基板とこの処理基板に対向して配置されるターゲットと間の距離に対し、化学的成膜室内で処理基板とこの処理基板に対向した化学的成膜室の内壁との間の距離を0.07〜0.3の範囲に設定する。

(もっと読む)

成膜装置

【課題】 同一チャンバ内で基板ステージ上の処理基板に対し、ALD法による成膜とスパッタリング法による成膜とを行い得るように成膜装置を構成する場合に、ターゲットが、ALD法を行う際に導入する原料ガスや反応ガスによって汚染されないようにする。

【解決手段】 真空チャンバ内に基板ステージ12を配置し、ターゲット41aを有するスパッタリング成膜手段を、基板ステージの中心軸に対し所定の角度で傾斜させて設けると共に、化学的成膜手段を設ける。ターゲットと基板ステージとの間に、前記ターゲットを設けた真空チャンバの上方領域を隔絶するように遮蔽手段5を回転自在に設け、この遮蔽手段の所定の位置に前記ターゲットが臨む開口部51を形成する。

(もっと読む)

成膜装置

【課題】 同一チャンバ内で基板ステージ上の処理基板に対し、ALD法による成膜とスパッタリング法による成膜とを行い得るように成膜装置を構成する場合に、ターゲットが、ALD法を行う際に導入する原料ガスや反応ガスによって汚染されないようにする。

【解決手段】 真空チャンバ内の基板ステージ12に対向させて設けたターゲット41cを有するスパッタリング成膜手段4と、化学的成膜手段3とを設けると共に、ターゲットが存する第1空間11aと基板ステージが存する第2空間11bとに仕切る仕切り板5を設ける。ターゲットを、このターゲットの水平方向の位置の変更を可能とする移動手段41aに装着し、仕切り板の所定の位置にターゲットが臨む開口部51を形成する。

(もっと読む)

ガスバリア性フィルムおよびその製造方法

【課題】

本発明は、低コストで高度なガスバリア性を有するガスバリア性フィルムおよびかかるガスバリア性フィルムを簡便かつ安定して製造することができる方法を提供せんとするものである。

【解決手段】

本発明のガスバリア性フィルムは、高分子フィルム上に無機化合物層を2層以上有するフィルムであって、該無機化合物層間に酸化金属珪素化合物層を有することを特徴とするものである。

また、本発明のガスバリア性フィルムの製造方法は、高分子フィルムを巻き出したのち、次いで、金属を蒸気化し、該フィルム表面上に該金属蒸気を用いて無機化合物層を形成し、その後、該高分子フィルムからの2層目以降の無機化合物層を有機Si含有ガスプラズマ雰囲気中で形成することを特徴とするものである。

(もっと読む)

窒化物半導体素子並びにその作製方法

InN,GaN等に代表されるIII族の窒化物半導体につき、貫通転位の発生や界面層の発生を抑えつつ良質の窒化物半導体層を成長させるべく、InNからなる窒化物半導体層を有する窒化物半導体素子の作製方法において、イットリア安定化ジルコニア基板(12)の(111)面に対して、上記InNを蒸着させる蒸着工程を設けることにより、当該基板(12)の(111)面に対して、六方晶であるInNのc軸が略垂直となるように配向されてなる窒化物半導体層を形成させる。  (もっと読む)

(もっと読む)

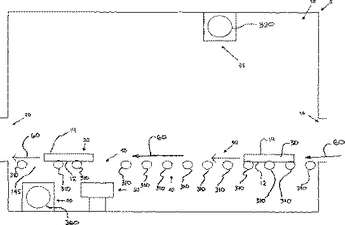

基板クリーニング装置を有するコータおよびそのようなコータを用いたコーティング堆積法

基板クリーニング装置を備えたコータを開示する。また、基板クリーニング装置を備えたコータにおける基板の処理方法も開示する。基板クリーニング装置は、イオン銃(つまり、イオン源)を備えている。イオン銃は、コータ内に延びている基板走行路の下方(例えば、基板支持部の下方)に配置され、基板の底主面の処理に適している。一定の実施形態は、基板走行路に沿って、基板クリーニング装置よりも先方に、上向コーティング装置を備えている。この種のいくつかの実施形態において、上向コーティング装置は、基板の底主面に対し、光触媒コーティングを上方に向かって堆積するように構成されている。本発明のある実施形態は、下向コーティング装置を備えており、基板クリーニング装置は、基板走行路に沿って、前記下向コーティング装置よりも先方にある。この種のいくつかの実施形態はまた、基板走行路に沿って、基板クリーニング装置よりも先方に、上向コーティング装置も備えている。  (もっと読む)

(もっと読む)

ダイヤモンド膜被覆工具およびその製造方法

切削性能・耐摩耗性・耐溶着性・加工面粗さの優れたダイヤモンド膜被覆工具およびその製造方法を提供する。 基材の表面にダイヤモンドの膜が被覆されたダイヤモンド膜被覆工具であって、前記基材が超硬合金またはサーメットであり、前記ダイヤモンド膜の成長表面を構成するダイヤモンド結晶粒子の平均粒径が1.5μm以下であり、前記ダイヤモンド膜の厚さが0.1μm以上20μm以下であり、前記ダイヤモンド膜の平均表面粗さがRaで0.01μm以上0.2μm以下であるダイヤモンド膜被覆工具である。このようなダイヤモンド膜被覆工具は、超硬合金やサーメットからなる基材を浸炭処理してダイヤモンド膜を成長させることにより得ることができる。  (もっと読む)

(もっと読む)

帯電装置及びこれを用いた画像形成装置並びに帯電部材

【課題】 接触帯電方式の帯電部材に必要な要件である形状維持性、抵抗均一性、離型性及び汚染防止性を全て満たす帯電装置を提供するものである。

【解決手段】 像担持体1に接触配置される帯電部材2を有し、この帯電部材2にて像担持体1を帯電させる帯電装置において、帯電部材2は、表面が被覆層4にて被覆される弾性基材3を備え、前記被覆層4が、a.弾性基材3に対して追従変形可能で且つ金属製基材を被覆した際のビッカース硬度が1500Hv以上であること、b.表面摩擦係数が被覆前の弾性基材3の摩擦係数よりも小さいこと、c.表面粗さが被覆前の弾性基材3の表面粗さ以下であること、を満たすものであることを特徴とする。

(もっと読む)

単結晶SiC基板の製造方法

【課題】エピタキシャル成長させるSiC層の結晶性を良好にして表面平坦性を向上させることができる単結晶SiC基板の製造方法を提供する。

【解決手段】所定厚さの表面Si層と埋め込み絶縁層とを有するSOI基板を準備し、上記SOI基板を炭化水素系ガス雰囲気中で加熱して上記表面Si層を単結晶SiC膜に変成させ、上記単結晶SiC膜をシード層としてエピタキシャル成長させることにより単結晶SiC層を形成する方法であって、上記エピタキシャル成長を、相対的に低温の成長温度に設定した第1段階と、相対的に高温の成長温度に設定した第2段階を含む少なくとも2段階の処理で段階的にエピタキシャル成長させることにより、エピタキシャル成長過程での昇華による部分的なシード層の消滅が防止され、結晶性と表面の平坦性の良好な単結晶SiC層を形成することができる。

(もっと読む)

ダイヤモンドをコーティングした支持体の製造方法、それから製造された物品、および穿孔方法

コーティングされた支持体、特にダイヤモンドをコーティングした支持体を製造する方法が開示される。一つの態様において、この方法は、支持体の上に中間層を堆積させることによって中間層の表面を形成し、この中間層の表面をピーニング用化合物を用いてピーニング処理することによってピーニングされた中間層の表面を形成し、そしてこのピーニングされた中間層の表面の上にコーティングを堆積させることによってコーティングした支持体を形成することを含み、このときピーニング用化合物はコーティングの粒子を含む。また、ほんの最低限の潤滑剤を用いてアルミニウムなどの非鉄の支持体を穿孔する方法も提供される。この方法は、前記の方法によって製造されるダイヤモンドコーティングしたドリルを用意し、そしてこのドリルを非鉄の支持体に対して十分な力の下で移動させ、それによってドリルにより支持体の一部が切削および除去されることを含み、このとき、最低限の潤滑条件の下で支持体に対するドリルの移動が行われる。 (もっと読む)

ガスバリア性薄膜積層体、及びガスバリア性樹脂基材、及び有機ELデバイス

【課題】 従来よりも高いガスバリア性能を持ち、かつ曲げてもそのバリア性能が劣化しないガスバリア性薄膜積層体を生産性良く提供し、またこれにより環境耐性の優れた有機ELデバイスを提供する。

【解決手段】 有機膜と無機膜をそれぞれ少なくとも1層以上ずつ含むガスバリア性薄膜積層体において、有機膜の少なくとも1層が、放電空間に導入された放電ガスが大気圧もしくは大気圧近傍の圧力下でプラズマにより励起され、励起された放電ガスと、少なくとも1種類以上の有機化合物を含有する薄膜形成ガスとを、放電空間外で接触させて間接励起ガスとし、該間接励起ガスにより形成された重合膜であることを特徴とするガスバリア性薄膜積層体。

(もっと読む)

サセプター及びその製造方法及び半導体製造装置

【課題】被処理基板の温度分布の均一性を向上させることができる規則的微細構造を有するサセプターと、その製造方法を提供する。

【解決手段】本発明のサセプターは、表面は同一形状に設計された凹部が規則的に配列した形状であり、且つ、前記凹部の形状が半球状であることを特徴とし、さらには前記規則的に配列した半球状の凹部が互いに連結していることを特徴とする。そしてこのサセプターは、基板201上に第一の材料からなる微粒子202を規則的に2次元配列させる工程と、基板201と微粒子202によって形成された空隙に第二の材料からなる物質203を充填し必要に応じ硬化させる工程と、前記微粒子202を除去する工程により形成したことを特徴とする。また、必要に応じて、第二の材料からなる物質203の表面に、第三の材料からなる膜205を形成する。

(もっと読む)

表面処理装置

【課題】 メンテナンスの負担を低減する。

【解決手段】 プラズマガン18内で発生したプラズマ34は、真空槽12内に供給され、反射電極40に向かって流れる。さらに、プラズマ34は、1対の電磁コイル50および52によるミラー磁場によって、ビーム状に閉じ込められる。そして、材料ガス供給口82からTMSガスおよびアセチレンガスが真空槽12内に導入されることで、シリコン含有DLC膜の成膜処理が行われる。なお、この成膜処理時に、アセチレンガスに含まれる炭素が、反射電極40に付着する。従って、この反射電極40に付着した炭素が剥離して、被処理物54,54,…の表面に再付着することが、懸念される。そこで、反射電極40の上面部分を金属製ウール44によって形成する。このようにすれば、当該炭素の剥離を防止できることが、確認された。その分、メンテナンスの負担も低減される。

(もっと読む)

表面処理装置

【課題】 材料ガスによるプラズマガン内の汚染を防止する。

【解決手段】 プラズマガン18内で発生されたプラズマ34は、アパーチャ24を介して真空槽12内に供給される。この状態で、真空槽12内に材料ガスとしてのTMSガスおよびアセチレンガスが導入されると、これらのガスはプラズマ化され、プラズマ化されたガスは、被処理物54,54,…の表面において化学反応を起こす。これによって、被処理物54,54,…の表面に、シリコンを含有するDLC膜が形成される。

なお、TMSガスおよびアセチレンガスは、アパーチャ24を介してプラズマガン18内にも流入する。そして、特にアセチレンガスに含まれる炭素によって、プラズマガン18内が汚染される。しかし、この炭素は、エッチングガスとしての酸素ガスと反応して、二酸化炭素となり、真空ポンプ16によって真空槽12の外部に排出される。

(もっと読む)

表面処理装置

【課題】 構造が簡単でかつ低コストな表面処理装置を提供する。

【解決手段】 プラズマガン18内で発生したプラズマ34は、アパーチャ24を介して真空槽12内に供給され、反射電極40に向かって流れる。この反射電極40は、プラズマガン18と同様、絶縁電位とされているので、プラズマ34内の電子は、これら反射電極40およびプラズマガン18間で電界振動する。さらに、真空槽12内には、電磁コイル50および52によって、当該プラズマ34をビーム状に閉じ込めるべく磁場が作用している。従って、プラズマ34の密度が向上する。なお、真空槽12は接地電位に接続されているので、当該真空槽12の内壁、特に上面部分に、プラズマ34内の電子が流れ込もうとする。しかし、この上面部分は円板状のプラズマ安定電極46によって覆われているので、当該電子の進行は阻止される。これにより、プラズマ34が安定化される。

(もっと読む)

半導体装置およびその製造方法

【課題】アルミ配線層間をタングステンプラグによって電気的に接続する構成において、スルーホール内面全面にバリアメタル層が形成され、タングステンプラグとアルミ配線層との電気的接続の信頼性が高く、接触抵抗が低い半導体装置を提供することを目的とする。

【解決手段】スルーホール9の内面にチタン膜10および窒化チタン膜11の2層構造で構成されるバリアメタル層を形成する。なお、チタン膜10および窒化チタン膜11は、層間絶縁膜7の主面上にも形成される。このバリアメタル層の形成に際しては、チタンターゲットを用いた高指向性スパッタリングが可能で、かつ、高周波電圧を半導体基板にバイアスする基板バイアス機構を備え、チタンターゲットからのスパッタ粒子を半導体基板に引き付けることで、窒化チタン膜11をアモルファス金属膜とすることが可能となる。

(もっと読む)

成膜方法

【課題】 Cu拡散防止膜との密着力が良好であり、微細バターンに成膜が可能なCu膜の成膜方法を提供する。

【解決手段】 被処理基板上に形成されたCu拡散防止膜上に、Cu膜を形成する成膜方法であって、前記Cu拡散防止膜上に、当該Cu拡散防止膜と前記Cu膜との密着膜を形成する第1の工程と、前記被処理基板上に、超臨界状態の媒体にプリカーサが溶解した処理媒体を供給し、前記密着膜上に前記Cu膜を形成する第2の工程と、を有することを特徴とする成膜方法

(もっと読む)

被膜中にダイヤモンドライクカーボン(DLC)とジルコニウムを含む熱処理可能な被膜品

【課題】熱処理(HT)可能で、熱処理後も耐傷性を有する被膜を提供する。

【解決手段】被膜品は、熱処理(HT)前に水素化されたダイヤモンドライクカーボン(DLC)及び窒化ジルコニウムをそれぞれ含む層を有する。熱処理(HT)の間、水素化されたダイヤモンドライクカーボン(DLC)は、燃料として働き、酸素とともに燃焼し、二酸化炭素及び/又は水を生成する。前記高温は、この燃焼の間広がり、窒化ジルコニウムを含む層を熱処理温度を上回る温度に熱し、窒化ジルコニウムを含む層を耐傷性と耐久性を有する酸化ジルコニウムを含む新たな熱処理(HT)後の層に層変態させる。窒化ジルコニウムを含む層及び/又は酸化ジルコニウムを含む層は、フッ素(F)及び/又は炭素(C)でドープされていてもよい。

(もっと読む)

201 - 220 / 235

[ Back to top ]