Fターム[4K031AA02]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射対象物品 (1,023) | 摺動部材、回転部材、その受け部材 (408)

Fターム[4K031AA02]に分類される特許

21 - 40 / 408

熱遮蔽コーティング構造の形成方法

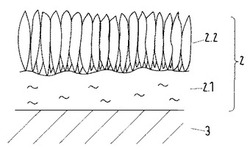

【課題】熱遮蔽コーティング構造を形成するための時間及び費用を低減することを可能にし、それによって全体的熱遮蔽コーティングシステムの熱サイクル耐性を損なうことなしに基材表面上に熱遮蔽コーティング構造を形成する方法を利用可能にする。

【解決手段】該熱遮蔽コーティング構造は、異なる方法で作り出される少なくとも2つの熱遮蔽コーティング2.1、2.2を含む。一方の熱遮蔽コーティング2.1を形成するには、コーティング材料を、大気圧でのプラズマ溶射(大気プラズマ溶射又は略してAPS)によって粉末ジェットの形態で基材表面上に溶射し、もう一方の熱遮蔽コーティング2.2を形成するには、コーティング材料を、異方性ミクロ構造を形成し且つ基材表面に対して本質的に垂直に整列される長く伸びた微粒子を有する層が基材表面上に発現するようにプラズマ溶射−物理蒸着又は略してPS−PVDによって基材表面に塗布する。

(もっと読む)

溶射方法

【課題】被加工物の品質向上を図るべく、エアノズルの噴出し口近傍に付着する溶射粒子を低減しつつ、溶融直後の溶射粒子の熱による、被加工物の熱変形の発生を防止することができる溶射方法を提供することを課題とする。

【解決手段】溶射ガン2は、ワイヤー粗材50の先端部を中心として回転可能に構成されつつ、被加工物100の筒状部100A内を同軸上に往復移動可能に構成され、回転しつつ「溶射噴霧化用圧縮空気52」が噴出される状態の溶射ガン2がアーク放電を開始し、その後溶射ガン2が筒状部100A内を往復移動することで、筒状部100Aの内周面100aに溶射を行う被膜形成工程201と、被膜形成工程201の完了後、アーク放電を開始することなく、回転しつつ「溶射噴霧化用圧縮空気52」が噴出される状態の溶射ガン2が筒状部100A内を往復移動する冷却・清掃工程202と、を備える。

(もっと読む)

スクリューの製造方法およびスクリュー

【課題】構成部材の摩耗や当接による消耗を有意に抑制することが可能なスクリューの製造方法。

【解決手段】(i)重量比で、5〜9%のB(ホウ素)、9〜11%のCr(クロム)、4〜5%のSi(ケイ素)、およびNi(ニッケル)を含む第1の粉末を準備する工程と、(ii)金属元素Mを含む第2の粉末を準備する工程であって、第2の粉末は、W(タングステン)および/またはMo(モリブデン)である、工程と、(iii)前記第1および第2の粉末を混合して、溶射粉末を得る工程であって、前記第2の粉末は、前記第1の粉末に対して、M:B(ホウ素)がモル比で、0.75:1〜1:1となるように混合される、工程と、(iv)構成部材の表面に溶射膜を形成する工程と、(v)前記溶射膜を熱処理して、ホウ化物Ni(MxBy)を形成する工程と、を有することを特徴とするスクリューの製造方法。

(もっと読む)

封孔処理剤、締結具、ボルトおよびその製造方法

【課題】防錆用溶射皮膜が形成されたボルトを所定の締め付けトルクで締め付けた際に、要求される軸力を得ることを可能にする。

【解決手段】防錆用溶射皮膜101b,102b,103bが形成された被締結体100の締結に使用される締結具であって、頭部1aおよびねじ部1cを含む全面に防錆用溶射皮膜10が形成され、少なくともねじ部が1〜10質量%のワックスを含む封孔処理剤により封孔処理されたボルト1と、被締結体100を挟んでボルト1のねじ部1cに締め付けられるナットであり、ねじ部1cと被締結体100側の接触面(座面2b)とを除く全面に防錆用溶射皮膜20が形成されたナット2と、ボルト1の頭部1aまたはナット2と被締結体100との間に配置されるワッシャであり、被締結体100側の接触面3a,4aを除く全面に防錆用溶射皮膜30,40が形成されたワッシャ3,4とを含む締結具である。

(もっと読む)

溶射合金、および部材上に合金溶射膜を設置する方法

【課題】本発明では、良好な耐摩耗性を有するとともに、さらに良好なじん性を有する溶射合金を提供することを目的とする。

【解決手段】Ni(ニッケル)−B(ホウ素)系合金と、金属元素Mとを有する溶射合金であって、前記Ni−B系合金は、重量比で、5〜7%のB(ホウ素)、9〜11%のCr(クロム)、および4〜5%のSi(ケイ素)を含み、前記金属元素Mは、M:B(ホウ素)がモル比で、0.75:1〜1:1となるように含まれ、前記金属元素Mは、W(タングステン)および/またはMo(モリブデン)であることを特徴とする溶射合金。

(もっと読む)

遮熱コーティング施工装置

【課題】より確実な施工を行うことができ、且つ、作業時間を短縮化できると共に、労力を軽減できる遮熱コーティング施工装置を提供することにある。

【解決手段】通気孔53が設けられた翼部52を有するガスタービン翼50に遮熱コーティングを施工する遮熱コーティング施工装置であって、ガスタービン翼を固定する固定治具11と、固定治具に位置調整可能に設けられた溶射装置15と、固定治具に位置調整可能に設けられ、位置情報をティーチング可能なドリル17と、溶射装置およびドリルを制御する制御装置18と、を備え、制御装置が、ドリルによるティーチングあるいは制御装置へ予め設定された範囲に基づき溶射装置を制御して、ガスタービン翼の翼部に溶射材を溶射して遮熱コーティングを行うと共に、ドリルによるティーチングに基づきドリルを制御して、ガスタービン翼の通気孔に対し穴あけ加工を行うようにした。

(もっと読む)

遮熱コーティングならびにこれを用いたガスタービン部品およびガスタービン

【課題】減耗度を簡便に確認できる遮熱コーティングならびにこれを用いたガスタービン部品およびガスタービンを提供するものである。

【解決手段】本発明にかかる遮熱コーティング21は、部分安定化ジルコニアで構成されるセラミックス層25を有する遮熱コーティング21であって、このセラミックス層25は、厚さ方向に隣り合う層で色が異なる複数の分割層である表層27、第2層29および第3層31によって構成され、分割層は全ての層が部分安定化ジルコニアで構成され、且つ、分割層は色の異なる安定化材を用いて形成されていることを特徴とする。

(もっと読む)

硼化物サーメット系溶射用粉末

【課題】 高硬度で耐摩耗性、耐食性、耐熱性に優れ、耐熱衝撃性および靭性よりも、メッキ浴として使用される亜鉛やアルミニウム等の溶融金属に対する耐食性をさらに向上させたサーメット溶射被膜を形成しうる溶射用粉末を提供する。

【解決手段】 重量比にて、B:8.0〜10.0%、Co:8.0〜12.0%、Cr:2.0〜10.0%、W:0.5〜7.0%を含み、残部Moと不可避的不純物から構成され、かつ、MoとBとの合計量が重量比にて75.0〜85.0%、CoとCrとWとの合計量が重量比にて10.5〜25.0%である複合粉末組成物からなることを特徴とする硼化物系サーメット溶射用粉末。

(もっと読む)

繊維強化プラスチック基複合材料及びその製造方法

【課題】軽量で、耐熱性及び耐摩耗性や基材層と被覆層との接着性に優れた繊維強化プラスチック基複合材料及びその製造方法を提供する。

【解決手段】繊維強化プラスチック基材の表面に下地層及び中間層を介して被覆層を有し、該下地層が亜鉛−アルミニウム擬合金皮膜又は亜鉛合金−アルミニウム擬合金皮膜、該中間層がインバー合金と亜鉛合金の混合皮膜からそれぞれなり、該被覆層がインバー合金皮膜により形成されていることを特徴とする繊維強化プラスチック基複合材料を採用する。

(もっと読む)

自動溶射装置及びその方法

【課題】自動溶射装置及びその方法において、高精度な溶射作業を可能として処理コストの増加を抑制可能とする。

【解決手段】動翼24の表面に溶射材を溶射する溶射装置51と、動翼24の表面形状を3次元測定可能な3次元測定器52と、3次元測定器52が測定した動翼24の表面形状に基づいて溶射装置51を作動して動翼24の表面にセラミック遮熱コーティング層を形成する制御装置53と、溶射後に動翼24の表面に形成されたセラミック遮熱コーティング層の膜厚を検出する膜厚検出装置54と、膜厚検出装置54が検出したセラミック遮熱コーティング層の膜厚が予め設定された所定膜厚範囲内にあるかどうかを判定する膜厚判定装置55とを設ける。

(もっと読む)

冷却空気孔の管理が不要となる溶射方法

【課題】冷却空気孔の目詰まりを防ぐ溶射法を提供する。

【解決手段】入口51及び出口52を有する少なくとも1つの貫通孔5を有する本体1の表面10を被覆する方法であって、出口52が被覆すべき表面10に設けられ、被覆を溶射によって行なう方法において、溶射の際に、貫通孔5に流体を流し、この流体を、貫通孔5の出口52を通じて流出させ、被覆によって生じる貫通孔5の狭搾を実質的に防止する方法が提案される。

(もっと読む)

熱遮蔽被覆構造体を製造する方法

【課題】基板表面に熱遮蔽被覆構造体10を製造する。

【解決手段】プラズマ・トーチ4を有する作業室2を準備し、プラズマ・ガスをプラズマ・トーチ4を介して導入し加熱によりプラズマ・ジェット5を形成し、プラズマ・ジェット5を作業室内に導入された基板3の表面に方向付ける。熱遮蔽被覆を製造するために、プラズマ・トーチ4と基板3との間に電圧を印加してアークを発生させ、基板表面をアークによって清浄化し、アークによる清浄化の後で基板3を作業室内に留め、0.02μm〜2μmの厚さを有する酸化物層11を清浄化された基板表面上に形成し、熱遮蔽被覆12をプラズマ溶射プロセスによって付着させる。

(もっと読む)

耐摩耗性の繊維強化複合材及びその製造方法

【課題】アンダーコート層、或いは、セラミックス粒子が食い込んだトップコート層を設けることなく、良好な接着強度を有する溶射皮膜が形成された耐摩耗性の繊維強化複合材及びその製造方法を提供する。

【解決手段】最外層に溶射皮膜層4を有する耐摩耗性の繊維強化複合材1であって、繊維強化プラスチック基材層2と、繊維強化プラスチック基材層2の表層に積層されたガラス繊維強化プラスチック層3と、ガラス繊維強化プラスチック層3の表層に溶射により被覆された溶射皮膜層4とを有する。

(もっと読む)

熱遮蔽コーティング膜及びその製造方法、並びにそれを用いた耐熱合金部材

【課題】従来よりも容易に製造でき、かつ、従来よりも耐久性に優れた熱遮蔽コーティング膜及びその製造方法、並びにそれを用いた耐熱合金部材を提供する。

【解決手段】基材3上に形成される熱遮蔽コーティング膜10であって、金属からなる金属粒子11を複数含み、複数の金属粒子11間に金属の酸化物(金属酸化物)11aが連続的に接合して形成されているボンドコート1と、金属の酸化物を含む酸化物層2とを有することを特徴とする、熱遮蔽コーティング膜。

(もっと読む)

溶射皮膜

【課題】摺動部材の耐摩耗性を高めることができる、さらには、相手材の摩耗量をも軽減することができる溶射皮膜を提供する。

【解決手段】Cr3C2とNiCrとの混合粉末の溶射によって形成された溶射皮膜を、X線回折チャートにおける、Cr3C2の面指数(121)のピーク面積に対するCr2O3の面指数(012)のピーク面積の割合が2%以上16%以下となるようにする。

(もっと読む)

ピストンリング

【課題】耐摩耗性と耐スカッフ性に優れ、かつ相手攻撃性の低い溶射積層皮膜が密着性よく形成されてなるピストンリングを提供する。

【解決手段】Mo粉末とNi基自溶性合金粉末とCu又はCu合金粉末とを少なくとも含む混合粉末を溶射してなる溶射下地層3と、Cuを含有する溶射表面層とをその順で摺動面に形成したピストンリングであって、その溶射下地層3は、50〜80質量%のMoと、1〜12質量%のCu又はCu合金と、残部:Ni基自溶性合金とを少なくとも含有し、溶射下地層3の摺動面に現れるCu又はCu合金相の面積率が0.5〜15%であり、溶射表面層は、70〜100質量%のCuを含有するようにして上記課題を解決した。

(もっと読む)

鉄系溶射皮膜用溶射ワイヤ

【課題】耐食性,耐摩耗性,耐焼付き性に優れた溶射皮膜を形成することのできる鉄系溶射皮膜用溶射ワイヤを提供する。

【解決手段】溶射ワイヤを、質量%でC:0.01〜0.20%,Si:0.20〜1.85%,Mn:1.80〜2.70%,Cr: 7.5〜11.5%,残部Fe及び不可避的成分の組成を有するものとする。

(もっと読む)

遮熱コーティング施工方法

【課題】耐久性のよい遮熱コーティング層を形成する。

【解決手段】動翼50の翼部51の翼面に対して、溶射ガン11から溶射材12を噴射してコーティングをする。この場合、マスキング部材20を配置して、プラットフォーム部52やそのプラットフォーム面52aに溶射材が噴射されることを遮断する。溶射ガン11は、溶射角度を略90°にしつつ上下方向に走査移動していく。その後、マスキング部残20を外して、プラットフォーム面52aへの溶射施工と、プラットフォーム端面52bへの溶射施工を順次行う。

(もっと読む)

溶射システムおよび溶射方法

【課題】遮熱性能と耐久性に優れた熱応力緩和遮熱コーティング被覆を施す溶射システムおよび溶射方法を提供する。

【解決手段】溶射システムは,基体が配置される回転テーブル5と,前記回転テーブル5に配置され,前記基体の第1の部位を加熱する第1の加熱手段と,前記第1の加熱手段によって加熱される基体が配置される回転テーブル5を回転させるモータ2と,前記回転の軸に沿った方向に走査され,かつ前記回転される回転テーブル5上の前記基体の第2の部位をプラズマまたは炎によって加熱する第2の加熱手段と,前記第2の加熱手段により加熱された前記第2の部位に部分安定化ジルコニア層を形成するプラズマ溶射ガン1と,を具備する。

(もっと読む)

耐摩耗性で低摩擦のコーティング並びにそれで被覆された物品

【課題】高温に曝される物品に対して耐摩耗性及び低摩擦特性のコーティングための組成物を提供する。

【解決手段】該コーティングのための組成物は、炭化物、ホウ化物、又は、タングステン、アルミニウム、クロム、タンタル、モリブデン、バナジウム、ジルコニウム、ニオブ若しくはこれらの組合せからなる選択される少なくとも1種の元素の酸化物を含む硬いセラミック相、ニッケル、コバルト、鉄、銅、クロム、銀及びこれらの組合せからなる少なくとも1種の金属を含む金属のバインダー相、及び潤滑相を含む。

(もっと読む)

21 - 40 / 408

[ Back to top ]