Fターム[4K037FB00]の内容

薄鋼板の熱処理 (55,812) | 熱間圧延 (632)

Fターム[4K037FB00]の下位に属するFターム

熱延全圧下率が50%未満 (46)

熱延圧下率 50%以上

潤滑圧延を行うもの (23)

中間熱処理を行うもの (8)

熱延スケジュールを規定したもの (187)

その他の熱延条件、特殊な圧延法 (99)

Fターム[4K037FB00]に分類される特許

61 - 80 / 269

金属部材の接合構造及び金属部材の接合方法

【課題】鉄鋼材料とめっき層との間の金属間化合物の成長を抑制して、接合強度を高めることが可能な金属部材の接合構造を提供する。

【解決手段】第1の金属部材と第2の金属部材とをはんだで接合する金属部材の接合構造において、前記第1、第2の金属部材のうち少なくとも一方がSn系めっき鋼板であり、前記はんだはPbを含まずSnを主成分とするはんだであり、0.3質量%以上1.0質量%以下のNi、0.1質量%以上1.5質量%以下のCoまたは0.5質量%以上1.0質量%以下のFeのうちの1種または2種以上を含むことを特徴とする金属部材の接合構造を採用する。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、耐食性および高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、加熱過程では焼鈍炉内温度:600℃以上A℃以下(A:650≦A≦1000)の温度域を昇温速度:7℃/s以上とし、かつ、均熱過程では焼鈍炉内温度:800℃以上1000℃以下の温度域を水素濃度:25vol%以上とし、さらに、冷却過程では650℃以上の温度域を水素濃度:25vol%以上とする。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、耐食性および高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、加熱過程では、加熱炉内温度:650℃以上A℃以下(A:700≦A≦900)の温度域を雰囲気の露点:−40℃以下で行う。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、耐食性および高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、均熱過程では焼鈍炉内温度:820℃以上1000℃以下の温度域を雰囲気の露点:−45℃以下とし、かつ、冷却過程では焼鈍炉内温度:750℃以上の温度域を雰囲気の露点:−45℃以下とする。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、耐食性および高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、加熱過程では、焼鈍炉内温度:600℃以上A℃以下(A:650≦A≦900)の温度域を昇温速度:7℃/s以上、かつ、水素濃度:20vol%以上とする。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、耐食性および高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、均熱過程では焼鈍炉内温度:820℃以上1000℃以下の温度域を水素濃度:25vol%以上とし、さらに、冷却過程では750℃以上の温度域を水素濃度:25vol%以上とする。

(もっと読む)

伸びおよび伸びフランジ性に優れた高強度冷延鋼板

【課題】伸びと伸びフランジ性をともに高めた、より成形性に優れた高強度冷延鋼板を提供する。

【解決手段】質量%で、C:0.10〜0.30%、Si:0.05〜0.5%、Mn:1.0〜4.0%、Ni:0.05〜1.0%、P:0.1%以下、S:0.005%以下、N:0.01%以下、Al:1.0%超2.0%以下を含み、残部が鉄および不可避的不純物からなる成分組成を有し、硬さ90〜130Hvのフェライトを面積率で20〜50%含み、残部が焼戻しマルテンサイトからなる組織を有し、前記フェライトの円相当直径は平均で8μm以下であり、前記焼戻しマルテンサイト中の円相当直径0.1μm以上のセメンタイト粒子は、前記焼戻しマルテンサイト1μm2当たり2個以下である冷延鋼板。

(もっと読む)

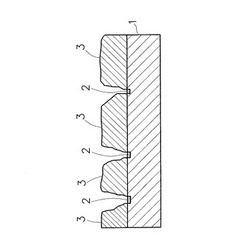

合金化溶融亜鉛めっき鋼板と合金化溶融亜鉛めっき鋼板の製造方法

【課題】高いMn量を含む鋼板であっても、合金化むらや不めっきの原因となるMn、Cr、Siを含有する酸化物層の生成を抑制することで、溶融亜鉛めっき鋼板の合金化を促進することができ、不めっきや合金化むらが少なく、表面外観に優れた合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】Mnを2.0〜3.5質量%含有する合金化溶融亜鉛めっき鋼板であって、溶融亜鉛めっき層3と鋼板1の界面に、Mn、Cr、Siを合計で5質量%以上含有する、厚み:0.01〜1μmの複合酸化物層2が形成されており、溶融亜鉛めっき層3と鋼板1の界面の任意の直線上における複合酸化物層2の長さは、界面全長の10%未満の長さである。

(もっと読む)

曲げ加工性に優れた高強度冷延鋼板

【課題】曲げ加工において介在物を起点とした割れの抑制された曲げ加工性に優れた高強度冷延鋼板を提供する。

【解決手段】鋼板の成分が、C:0.05〜0.3%、Si:3.0%以下(0%を含まない)、Mn:1.5〜3.5%、P:0.1%以下(0%を含まない)、S:0.05%以下(0%を含まない)、およびAl:0.15%以下(0%を含まない)を満たし、残部が鉄および不可避的不純物からなり、鋼組織が、フェライト組織と、マルテンサイト組織を含む第2相とを含む複合組織であり、かつ、鋼板の表面から(板厚×0.1)深さまでの表層域において、規定のn回目の判定で定まるn次介在物群であって、この介在物群の2つの最外粒子の鋼板圧延方向における最外表面間距離が80μm以上であるものが、圧延面100cm2当たり120個以下であることを特徴とする曲げ加工性に優れた高強度冷延鋼板。

(もっと読む)

フェライト系ステンレス鋼研磨仕上げ材の製造方法

【課題】 雰囲気熱処理以外の工程を要することなく、研磨により低下する耐食性を改善することができるフェライト系ステンレス鋼研磨仕上げ材の製造方法を提供する。

【解決手段】 フェライト系ステンレス鋼が、所望の組成になるように原料配合して溶製し、溶鋼を連続鋳造してスラブを形成する(a1,a2)。スラブを熱間圧延して熱間圧延鋼板にし、当該熱間圧延鋼板を焼鈍して酸洗し、さらに熱間圧延鋼板を冷間圧延して冷間圧延鋼板にする(a3〜a5)。当該冷間圧延鋼板を研磨する(a6)。研磨後に、露点が−40℃以下の水素ガス雰囲気中で、温度1000℃以上かつ当該温度に保持される時間が10秒以上になるように熱処理する(a7)。

(もっと読む)

合金化溶融亜鉛めっき鋼板及びその製造方法

【課題】耐パウダリング性及び界面密着強度に優れる合金化溶融亜鉛めっき鋼板並びにその製造方法を提供する。

【解決手段】質量%で、C:0.030〜0.25%、Si:0.060〜0.30%、Mn:1.0〜3.0%、S:≦0.010%、P:≦0.035%、N≦0.0060%、sol.Al:0.10〜1.0%、残部がFe及び不可避的不純物である鋼板母材の表面に、Fe:8.0〜15%及びAl:0.10〜0.50%を含有しη相が存在しない合金化溶融亜鉛めっき層を備え、該めっき層を除去した後の鋼板母材の表面の中心線平均粗さRaが0.60〜1.4μmであり、めっき層と鋼板母材との界面から鋼板母材の深さ方向に0.2〜0.5μmの領域でグロー放電発光分光分析法により測定されるSi発光強度と、界面から鋼板母材の深さ方向に9〜10μmの領域で測定されるSi発光強度の平均値との比が1以上2以下である、合金化溶融亜鉛めっき鋼板とする。

(もっと読む)

高強度薄鋼板およびその製造方法

【課題】引張強さの静動差が大きい耐衝撃特性に優れる高強度薄鋼板を提供する。

【解決手段】Ti:2〜20mass%、C:0.1mass%以下、Si:3.0mass%以下、Mn:5.0mass%以下、P:0.04mass%以下、S:0.01mass%以下、Al:5.0mass%以下、N:0.01mass%以下含有し、残部がFeおよび不可避不純物からなる成分組成を有する熱延鋼板または冷延鋼板を、600℃以上で1sec以上の焼鈍を施すことにより、フェライトと平均粒径0.1μm以上のFeとTiを含む金属間化合物を面積率で5〜80%含む金属組織を有し、引張強さTS:440MPa以上で、引張強さの静動差が180MPa以上である薄鋼板を製造する。

(もっと読む)

合金化溶融亜鉛めっき鋼板及びその製造方法

【課題】成形性を備えながら界面密着強度を向上させることが可能な合金化溶融亜鉛めっき鋼板及び生産性を向上させることが可能な合金化溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.030〜0.25%、Si:0.030〜0.20%、Mn:0.030〜3.0%、P:≦0.050%、S:≦0.010%、N:≦0.0060%、及び、sol.Al:0.10〜0.80%、且つ、残部がFe及び不可避的不純物からなる化学組成を有する鋼板母材の表面に、質量%で、Fe:8.0%以上15%以下、及び、Al:0.15%以上0.50%以下を含有する合金化溶融亜鉛めっき層を備え、合金化溶融亜鉛めっき層と鋼板母材との界面から5μm以内の鋼板母材中の炭素濃度を質量%でC1%、合金化溶融亜鉛めっき層と鋼板母材との界面から200μm以上内部の鋼板母材中の炭素濃度を質量%でC2%とするとき、C1及びC2がC1≧C2−0.030を満たす合金化溶融亜鉛めっき鋼板とする。

(もっと読む)

形状凍結性および加工性に優れたステンレス鋼板、その製造方法および物品

【課題】形状凍結性および加工性に優れたステンレス鋼板、その製造方法、およびこれを使用した物品を提供する。

【解決手段】C:0.002〜0.08%、Mn:0.5〜2.0%、Ni:8.0〜10.5%、Cr:18.0〜20.0%、残部Feからなり、平均結晶粒径3μm以下、圧延方向と圧延直角方向の破断伸び40%以上、圧延方向と圧延直角方向のスプリングバック量の差2.0°以下であるステンレス鋼板。熱間圧延鋼板を、50〜90%の圧延率で冷間圧延して加工誘起マルテンサイトを生成させ、ついで750〜920℃で熱処理して微細オーステナイトとし、さらに50〜90%の圧延率で冷間圧延して再度加工誘起マルテンサイトを生成させ、ついで750〜920℃の温度で熱処理して加工誘起マルテンサイトを逆変態させて微細オーステナイトとする工程を含む上記ステンレス鋼板の製造方法。

(もっと読む)

イオン溶出量の少ない固体高分子形燃料電池セパレータ用ステンレス鋼および固体高分子形燃料電池

【課題】高電位域でのイオン溶出量の少ない燃料電池セパレータ用ステンレス鋼およびそれを用いた固体高分子形燃料電池を提供する。

【解決手段】質量%で、C:0.03%以下、N:0.03%以下、Si:0.01〜2.0%、Mn:0.01〜2.0%、Al:0.001〜0.3%、Cr:20〜35%、Mo:4.0%以下およびNb:0.2〜2.0%を含有し、残部はFeおよび不可避的不純物とし、特にCr量、Nb量およびMo量について、次式(1)、(2)の関係を満足させる。

Cr+3Mo≧ 23 --- (1)

Nb/(Cr+5Mo)≧ 0.01 --- (2)

(もっと読む)

冷延鋼板およびその製造方法

【課題】良好な曲げ性、伸び、加工硬化性さらには高降伏比を高次に兼ね備える引張強度780MPa以上の冷延鋼板およびその製造方法を提供する。

【解決手段】C:0.08〜0.18%、Si:0.5%以下、Mn:1.8〜3.0%、P:0.1%以下、S:0.01%以下、sol.Al:0.005〜0.5%、N:0.01%以下、Ti:0.05〜0.2%を含有し、残部Feおよび不純物からなり、かつ式(1):C*=C+(12/14)×N-(12/48)×Ti-(12/93)×NbのC*が0.06以上である組成を有し、平均粒径5μm以下のフェライト、平均粒径5μm以下のベイナイト、および最大長径3μm以下の残留オーステナイトからなり、フェライトの体積率Vfが、0.40〜0.70であるとともに式(2):0.50≦{C*/(1-Vf)}+{(Mn+Ni)/6}+(Cr/5)+(Mo/2)≦0.80の関係を満たし、かつ残留オーステナイトの体積率Vaが0.05以上である金属組織を有するとともに、引張強度が780MPa以上であり、伸びが5%および10%の2点間の加工硬化指数nが0.19以上であり、さらに降伏比が72%以上である機械特性を有することを特徴とする冷延鋼板である。

(もっと読む)

熱間打抜き性に優れたダイクエンチ用鋼板

【課題】熱間打抜き性に優れたダイクエンチ用鋼板を提供する。

【解決手段】質量%で、C:0.35〜0.45%、Si:0.15〜0.5%、Mn:1.0〜1.8%、P:0.03%以下、S:0.020〜0.050%、Al:0.015〜0.07%、N:0.005%以下を含む組成を有し、鋼板中のMnを含む硫化物の短径の平均が0.10μm以上である鋼板とする。これにより、熱間打抜き時にバリの発生を抑制でき、ダイクエンチ後に引張強さ2000MPa以上の高強度で、穴付き成形品を安価でかつ容易に製造できる。なお、短径が0.1μm以上の大きさのMnを含む硫化物を、鋼板断面1mm2当たり平均で30個以上有することが好ましい。また、上記した組成に加えてさらにCr:0.15〜1%、B:0.0008〜0.0030%、Mo:0.1〜0.5%、W:0.05〜1%のうちから選ばれた1種または2種以上を含有してもよい。

(もっと読む)

ダイクエンチ用鋼板

【課題】熱間加工時の耐スケール剥離性に優れたダイクエンチ用鋼板を提供する。

【解決手段】鋼板の組成を、質量%で、C:0.05%以上0.10%未満、Si:0.15〜0.50%、Mn:1.0〜1.8%、P:0.025%以下、S:0.001%以下、Al:0.01〜0.10%、N:0.005%以下、Cr:1.0超〜11.0%、Ti:0.01〜0.15%、B:0.0008〜0.0030%を含み、残部Feおよび不可避的不純物からなる組成とする。これにより、ダイクエンチの加熱に際してスケールの生成が抑制され、さらにダイクエンチの加工に際してスケールの剥離が抑制され、ダイクエンチ加工用の金型の損傷や製品表面の線状疵の発生が防止され、さらにショットブラスト後の製品の変形もなく、寸法精度が著しく向上した、引張強さ1000MPa以上の高強度部品の製造が容易となる。

(もっと読む)

高張力溶融亜鉛めっき鋼板の製造方法

【課題】易酸化性元素を含む高張力鋼板を、不めっきなく外観美麗に、かつ、安定的に製造する手法を提供する。

【解決手段】連続式溶融亜鉛めっき設備にて溶融亜鉛めっきを施す工程において、鋼板が溶融亜鉛めっき浴に入るときの板温Tが、式(A)で表されることを特徴とする高張力溶融亜鉛めっき鋼板の製造方法。

T(Zn) + 100℃ ≦ T ≦ T(Zn)+180℃ (A)

但し、440℃ ≦ T(Zn) ≦ 470℃ (B)

T;溶融亜鉛めっき浴に入るときの板温T(℃)

T(Zn);溶融亜鉛めっき浴の浴温度(℃)

(もっと読む)

深絞り性に優れ高降伏比を有する高強度冷延鋼板、これを用いた溶融亜鉛メッキ鋼板、合金化溶融亜鉛メッキ鋼板及びこれらの製造方法

本発明は、降伏比が60%以上であって、耐デント性及び耐久性に優れ、r値が1.4以上であって、絞り性に優れ、そして490MPa以上の高引張強度を有する冷延鋼板、これを用いた溶融亜鉛メッキ鋼板、合金化溶融亜鉛メッキ鋼板及びこれらの製造方法に関し、より詳細には、重量%で、C:0.02〜0.05%、Mn:1.0〜3.0%、Si:0.5〜2.0%、P:0.05%以下、N:0.006%以下、Al:0.01〜0.1%、S:0.012%以下、Nb:0.04〜0.15%、及びTi、B及びZrからなる群から選択される1種以上であって、下記のEq_N値が0.001以下であり且つEq_C値が0.03以下であることを満足する元素、並びに残部Fe及びその他の不可避不純物を含み、かつ残留オーステナイトを5%以下の分率で含有する、深絞り性に優れ、高降伏比を有する高強度冷延鋼板、これを用いた溶融亜鉛メッキ鋼板、合金化溶融亜鉛メッキ鋼板及びこれらの製造方法に関する。

Eq_N=N−14×(Ti/47.9+Zr/91.2+B/10.8)

Eq_C=C−12/92.9×Nb<Ti、Zr未添加>

Eq_C=C−12×(Nb/92.9+(Ti−47.9/14×N)/47.9+(Zr−91.2/14×N)/91.2)<Ti、Zr添加>

(ここで、Ti−47.9/14×N<0の場合は、Ti−47.9/14×N=0とみなし、Zr−91.2/14×N<0の場合は、Zr−91.2/14×N=0とみなす。)  (もっと読む)

(もっと読む)

61 - 80 / 269

[ Back to top ]