Fターム[4K042DC02]の内容

Fターム[4K042DC02]に分類される特許

61 - 80 / 1,317

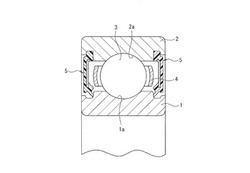

転がり軸受

【課題】生産性が良好であることに加えて、白色組織剥離が生じにくく長寿命な転がり軸受を提供することを目的とする。

【解決手段】転動体3に用いられる鋼の成分組成に加え、転動体3の表面のケイ素とマンガンとの両方を含有する窒化物の量及び窒素量を規定した。さらに、転動体3の表面からの所定の深さ位置の窒素量、残留オーステナイト量、及び、圧縮残留応力を規定した。これらのことによって、本発明の転がり軸受は、生産性が良好であることに加えて、白色組織剥離が生じにくく長寿命である。

(もっと読む)

複合鋼部品及びその製造方法

【課題】耐摩耗性が必要な部分の十分な表面硬度向上効果が得られると共に、溶接部の特性をこれまで以上に向上させることができ、かつ、製造時の防炭処理を完全に廃止することができる複合鋼部品の製造方法を提供すること。

【解決手段】第1の鋼部品を製造するに当たり、その後の浸炭工程において形成される浸炭層の厚み以上の余剰部826を溶接予定部825に加えた中間品800を準備し、その表面に浸炭層88を形成する浸炭工程と、マルテンサイト変態する冷却速度よりも遅い冷却速度により、冷却による組織変態が完了する温度以下まで中間品800を冷却する冷却工程と、高密度エネルギーによって浸炭焼入部にすべき部分をオーステナイト領域まで加熱した後にマルテンサイト変態する冷却速度以上の冷却速度により冷却する焼き入れ工程と、溶接予定部826を最終所望形状となるよう切削する切削工程とを行う。

(もっと読む)

ガス軟窒化方法および軸受部品の製造方法

【課題】コストの低減と品質のばらつきの低減とを両立することが可能なガス軟窒化方法および軸受部品の製造方法を提供する。

【解決手段】ガス軟窒化方法は、鋼からなる被処理物14を、熱処理ガスが導入される熱処理炉内で加熱することにより被処理物14の表層部に窒化物層14Aを形成するガス軟窒化方法であって、熱処理ガスは、アンモニアガスと、二酸化炭素ガスおよび水素ガスの少なくともいずれか一方とを含み、残部不純物からなる。

(もっと読む)

冷間打抜用鋼及びこれを用いたスチールベルト用エレメント

【課題】 耐摩耗性と靭性に優れるベルト式CVTに使用されるスチールベルト用エレメント及びこれを与える冷間打抜用鋼の提供。

【解決手段】 10.8[C]+5.6[Si]+2.7[Mn]+0.3[Cr]+7.8[Mo]+1.4[V]≦13を満たす成分組成の鋼からなる冷間打抜用鋼である。質量%で、必須添加元素として、Cを0.50から0.70%、Siを0.03から0.60%、Mnを0.50から1.00%、Crを0.20から1.00%、Tiを0.01から0.10%、及び、Bを0.0005から0.0050%の範囲内、任意添加元素として、Pを0.025%以下、及び、Sを0.015%以下の範囲内、残部Fe及び不可避的不純物とした成分組成を有し、オーステナイト単相温度域に加熱保持後、所定速度で冷却して、主として、フェライト+パーライト混合組織に微細炭化物を分散させた組織で88HRB以下の硬さを与えたことを特徴とする。

(もっと読む)

転がり摺動部材およびその製造方法ならびに転がり軸受

【課題】耐食性に優れる転がり摺動部材を提供する。

【解決手段】0.16-0.19質量%Cと0.15-0.55質量%Siと0.20-1.55質量%Mnと2.4-3.2質量%Crとを含有し、Ni及びMoを0.01-0.2質量%及び0.001質量%以上0.1質量%未満含有し、焼入れ性指数5.4以上の鋼材に前加工、有効硬化層深さ1.5-8mmとなる浸炭処理、中間焼鈍処理、焼入れ焼もどし処理及び仕上げ加工を施し、摺動表面から0.05mmまでの範囲における炭素含有量0.8-1.2質量%、表面から0.1mmの深さの位置でのビッカース硬さ700-840及び残留γ量20-40体積%、表面から0.03mmの深さの位置での炭化物面積率1.5-8%、摺動面の軸方向長さ中央に位置し、かつ厚さ方向中央に位置する部分でのビッカース硬さ300-510及びマルテンサイト変態率50-100%の転がり摺動部材2,3,4を得る。

(もっと読む)

加工性および低温靭性に優れた中空部材用超高強度電縫鋼管およびその製造方法

【課題】非調質で、TS:1500MPa以上、TS×Elが27000MPa%以上、vE−40が50J/cm2以上となる、加工性および低温靭性に優れた高強度電縫鋼管との製造方法を提供する。

【解決手段】質量%で、C:0.31〜0.50%、Si:0.01〜1.0%、Mn:1.0〜4.0%、Al:0.1%以下、N:0.0010〜0.0100%、B:0.0003〜0.0050%を含み、残部Feおよび不可避的不純物からなる組成の電縫鋼管とし、Ac3変態点以上に加熱・均熱したのち、圧延終了温度:Ar3変態点〜900℃、900℃以下の温度域での累積縮径率:20〜75%である縮径圧延を施す。これにより、TSが1500MPa以上、TS×Elが27000MPa%以上で、さらに母材部と電縫溶接部の硬さの差ΔHVが50ポイント以下、−40℃でのシャルピー衝撃値vE−40が50J/cm2以上である超高強度電縫鋼管。

(もっと読む)

耐久性に優れた帯状打抜き刃用鋼板および帯状打抜き刃

【課題】良好な曲げ加工性を有し、かつ耐久性を更に改善した帯状打抜き刃を提供する。

【解決手段】鋼板表面から200μmを超える基地部は、C:0.40〜0.80質量%、Nb:0.10〜0.50質量%を含有する化学組成を有し、ベイナイト中または焼戻しマルテンサイト中にセメンタイトからなる球状炭化物が1.0体積%以上存在し、かつ円相当径0.5μm以上のNb含有炭化物の存在密度が900μm2あたり10.0個以上である金属組織を有し、硬さが300〜450HVに調整されており、表層部にはフェライト単相組織からなる厚さ5μm以上の脱炭表層があり、表層15μm領域において円相当径0.5μm以上のNb含有炭化物の存在密度が900μm2あたり0〜5.0個である、耐久性に優れた帯状打抜き刃用鋼板。

(もっと読む)

連続鋳造機用ロール

【課題】軸状のアーバーの外周に嵌められる円筒状スリーブの耐摩耗性及び耐き裂進展性を高めた連続鋳造機用ロールを提供する。

【解決手段】軸状のアーバー20の外周に円筒状のスリーブ30を嵌めてなる連続鋳造機用ロール10であって、スリーブは、質量%にて、C:0.01〜0.06%、Si:0%を超えて1.0%以下、Mn:0%を超えて1.0%以下、Ni:3.5〜6.5%、Cr:11.0〜14.0%、Mo:0%を超えて1.0%以下、V:0.1〜0.4%を含み、残部Fe及び不可避不純物からなる。

(もっと読む)

機械部品の製造方法

【課題】表面硬化処理をした機械部品の製造方法において、浸炭と高周波焼入れとの併用を可能にし、全体として歪みが小さく、かつ表面強度が高い機械部品を製造する方法を提供する。

【解決手段】質量%で、C:0.10〜0.30%、Si:0.50〜3.00%、Mn:0.30〜3.00%、P:0.030%以下、S:0.030%以下、Cu:0.01〜1.00%、Ni:0.01〜3.00%、Cr:0.20〜1.00%、Al:0.20%以下およびN:0.05%以下を含有し、残部がFeおよび不可避な不純物からなり、かつ、[Si%]+[Ni%]+[Cu%]−[Cr%]>0.50 の条件を満たす合金組成を有する鋼を材料として使用し、これを部品形状に加工し、真空浸炭処理を施したのち徐冷し、ついで高周波焼入れにより表面を硬化させることからなり、高周波焼入れを、760〜900℃に加熱してこの範囲内の温度に保持した後、水冷却することにより実施する。

(もっと読む)

ばねおよびその製造方法

【課題】材料コストの低減や製造工程の簡略化を図るとともに、耐疲労性を向上させた高圧縮残留応力層を有するばねおよびその製造方法を提供する。

【解決手段】質量%で、C:0.5〜0.7%、Si:1.0〜2.0%、Mn:0.1〜1.0%、Cr:0.1〜1.0%、P:0.035%以下、S:0.035%以下、残部が鉄及び不可避不純物からなる成分を有する鋼材に対し、ばね形状に成形する成形工程と、Ac3点〜(Ac3点+250℃)の温度でオーステナイト化後、20℃/秒以上の速度で冷却し、(Ms点−20℃)〜(Ms点+60℃)の温度で400秒以上等温保持し、次いで20℃/秒以上の冷却速度で室温まで冷却する熱処理工程と、永久ひずみを与えるセッチング工程と、ショットを投射するショットピーニング工程とを順番に行う。

(もっと読む)

合金鋼製ドリル

【課題】長期間の使用にわたって、すぐれた耐摩耗性を発揮する合金鋼製ドリル、表面被覆合金鋼製ドリルを提供する。

【解決手段】 質量%で、C:2.0〜3.0%、Si:3.0〜6.0%、Cr:9.0〜15.0%、Co:10.0〜15.0%(好ましくは、C+Si+Cr+Co:25.0〜35.0%)、WおよびMoのうちの1種または2種の合計:9.0〜11.0%、V:1.5〜2.5%、残部はFeおよび不可避不純物からなる高温焼戻し軟化抵抗性を有する合金鋼で工具基体を構成した合金鋼製ドリル、表面被覆合金鋼製ドリル。

(もっと読む)

鋼製歯車およびその製造方法

【課題】従来より高い寸法精度を有する鋼製歯車を提供する。

【解決手段】鋼製歯車1は、外周面20aに歯形10が形成された外周リング部2、内周面20bから内方に延設されたフランジ部3を有する。外周リング部2は、フランジ部3との連結部Lよりも軸方向一方側に突出する第1突出部21、他方側に突出する第2突出部22を備える。第1突出部21と第2突出部22の軸方向長さは略同等である。外周リング部2には、歯形10の表層の浸炭層4と、浸炭層4を含み外周面20aから内方に向かう深さが浸炭層4の深さよりも深い領域であって高周波誘導加熱によりオーステナイトになるまで加熱された履歴を有する熱履歴層5とが形成されている。歯底104から内方に向かう熱履歴層5の深さTは、フランジ部3との連結部Lよりも第1突出部21及び第2突出部22の方が深く、第1突出部21と第2突出部22とにおいて略同等である。

(もっと読む)

析出強化型耐熱鋼

【課題】JIS SUH660よりもNi量が低量でコストが安価であり、一方において強度がより高強度で、しかもη相の析出が抑制され、経年変化に対して優れた特性を有する析出強化型耐熱鋼を提供する。

【解決手段】析出強化型耐熱鋼の組成を、質量%でC:0.005〜0.2%,Si:2%以下,Mn:1.6〜5%,Ni:15〜20%未満,Cr:10〜20%,Ti:2超〜4%,Al:0.1〜2%,B:0.001〜0.02%以下,更にNi/Mn:3〜10,Ni+Mn:18〜25%未満,Ti/Al:2〜20,残部Feおよび不可避的不純物の組成とする。

(もっと読む)

浸炭部材、浸炭部材用鋼および浸炭部材の製造方法

【課題】大幅なコストアップを伴うことなく耐摩耗性を向上させることが可能な浸炭部材、これの半製品である浸炭部材用鋼、浸炭部材の製造方法を提供する。

【解決手段】化学成分が、質量%で、C:0.10〜0.30%、Si:0.50〜2.00%、Mn:0.30〜1.50%、P:0.035%以下、S:0.035%以下、Cr:1.35〜3.00%、Al:0.020〜0.060%、および、N:0.0080〜0.0250%を含有し、残部がFeおよび不可避不純物よりなり、摺動面は、浸炭異常層がなく、表面炭素濃度が0.7〜0.9質量%の範囲内にあり、最表面からの深さ50μmまでにおける組織のトルースタイト面積率が1%以下である浸炭部材とする。浸炭処理工程の浸炭期におけるカーボンポテンシャルは1.3%以上とする。

(もっと読む)

薄板状軸受部材の表面硬化処理方法

【課題】薄板状軸受部材の窒化処理方法として、薄板状軸受部材にシミが生じる不良品の発生率を効果的に低減できる方法を提供する。

【解決手段】複数の薄板状軸受部材を、互いに接触させず、板面が水平面以外の面に沿った状態で支持する治具に保持した状態で、脱脂工程、バリ取り工程、清浄化工程、窒化工程、冷却工程、洗浄工程、乾燥工程をこの順に行う。清浄化工程の最終処理を、水置換剤に浸漬する方法、水置換剤に浸漬した後に乾燥する方法、純水に浸漬する方法、純水に浸漬した後に乾燥する方法、シアン化合物の水溶液に浸漬する方法、およびシアン化合物の水溶液に浸漬した後に乾燥する方法のいずれかの方法で行う。

(もっと読む)

肌焼鋼およびその製造方法、並びに肌焼鋼を用いた機械構造部品

【課題】冷間鍛造性および浸炭後の結晶粒粗大化防止特性に優れた肌焼鋼を提供する。

【解決手段】質量%で、C:0.05〜0.20%、Si:0.01〜0.1%、Mn:0.3〜0.6%、P:0.03%以下(0%を含まない)、S:0.001〜0.02%、Cr:1.2〜2.0%、Al:0.01〜0.1%、Ti:0.010〜0.10%、N:0.010%以下(0%を含まない)、B:0.0005〜0.005%を含有し、残部が鉄および不可避不純物からなり、円相当直径20nm未満のTi系析出物の密度が10〜100個/μm2であり、且つ、直径20nm以上のTi系析出物の密度が1.5〜10個/μm2であり、ビッカース硬さが130HV以下である肌焼鋼である。

(もっと読む)

冷間鍛造性およびねじり強度に優れた高周波焼入れ用鋼、およびその製造方法

【課題】鋼部品に成形するときの冷間鍛造性が良好で、しかも高周波焼入れ後における鋼部品のねじり強度を高くできる高周波焼入れ用鋼、およびその製造方法を提供する。

【解決手段】C:0.4〜0.65%(質量%の意味。化学成分について以下同じ)、Si:0.01〜0.5%、Mn:0.65%超、2%以下、P:0.03%以下(0%を含まない)、S:0.002〜0.1%、Cr:0.30〜3.0%、Al:0.06〜0.50%、B:0.0005〜0.010%、N:0.02%以下(0%を含まない)を含有し、残部は鉄および不可避不純物からなる鋼であり、該鋼は球状化組織を有するものとする。

(もっと読む)

オーステナイト系ステンレス鋼管の製造方法

【課題】TiやNbを含有するオーステナイト系ステンレス鋼の継目無鋼管をエルハルト・プッシュベンチ製管法により製造する場合であっても、結晶組織で混粒を抑制すると同時に、細粒化を実現できるオーステナイト系ステンレス鋼管の製造方法を提供する。

【解決手段】オーステナイト系ステンレス鋼の鋼塊を熱間で穿孔し、得られた素管に加熱および押抜き加工からなる熱間押抜き処理を複数回繰り返し施して継目無鋼管を製造する際、複数回繰り返す熱間押抜き処理のうちの少なくとも最終回の熱間押抜き処理において、被処理管を再結晶温度以上で1〜3時間保持する加熱を行った後、この被処理管に下記(1)式で表される断面減少率Rが20%以上となる押抜き加工を行う。

R=(1−S2/S1)×100[%] ・・・(1)

ただし、上記(1)式中、

S1:熱間押抜き処理前における被処理管の断面積、

S2:熱間押抜き処理後における被処理管の断面積。

(もっと読む)

プラネタリーギヤ装置

【課題】内輪部材の長寿命化と、ころの摩耗や焼き付き防止とを共に実現するプラネタリーギヤ装置を提供する。

【解決手段】下記(a)〜(d)の条件を満足するニードルローラ16を有するプラネタリーギヤ装置10である。(a)Siの含有率が0.3〜2.2質量%、Mnの含有率が0.3〜2.0質量%であり、且つSiの含有量とMnの含有量との比(Si/Mn)が5以下の合金鋼で構成されている。(b)浸炭窒化処理もしくは窒化処理により、表面の窒素濃度が0.2〜2.0質量%であり、Si・Mn系窒化物の面積率が1%以上10%未満である。(c)面積375μm2中の0.05μm以上1μm以下のSi・Mn系窒化物の個数が100個以上である。(d)表面硬さが750Hv以上、表面の残留オーステナイト率が5体積%以上45体積%以下である。

(もっと読む)

低温における優れた靭性および硫化物応力腐食亀裂抵抗をもつ高強度の鋼管

【課題】低温における優れた靭性および硫化物応力腐食亀裂抵抗をもつ高強度の鋼管を提供する。

【解決手段】鋼組成を特定範囲とし、フェライト、高ベイナイトまたは粒状ベイナイトの実質的形成を伴わずに、約60容量%以上で約40容量%以下の低ベイナイトの微細組織が得られる焼き入れし、焼き入れ後、管を焼き戻しすることを特徴とする。

(もっと読む)

61 - 80 / 1,317

[ Back to top ]