Fターム[4M104DD39]の内容

半導体の電極 (138,591) | 製造方法(特徴のあるもの) (30,582) | 電極材料の析出 (10,624) | PVD (4,537) | スパッタ (3,176) | 装置 (335)

Fターム[4M104DD39]に分類される特許

101 - 120 / 335

高周波スパッタリング装置

真空チャンバーを含むスパッタリング装置では,少なくとも,第1の電極は真空チャンバー内に配置された第1の表面を有しており,対向電極は真空チャンバー及び高周波発生器に配置された表面を有している。高周波発生器は,第1の電極と対向電極の間にプラズマを発生させるために,少なくとも第1の電極間と対向電極の間に高周波電場を印加するように構成されている。対向電極は,真空チャンバーと連結する少なくとも2つのキャビティを含んでおり,そのキャビティは各々,キャビティ内でプラズマが作られるような特徴を持っている。 (もっと読む)

スパッタ装置

【課題】スパッタ装置の大型化に伴った磁石構成体の揺動幅調整の困難さ(揺動幅の設定値からのずれ)に起因する不具合を防止できるスパッタ装置を提供する。

【解決手段】表面上に平板ターゲット40を配置するバッキングプレート10の裏面10b側に、揺動する磁石構成体20を配設してマグネトロンカソード電極としたスパッタ装置において、磁石構成体20の揺動によってバッキングプレート10がスパッタリングされるのを低減するためのシールド30を、平板ターゲット40の側面周囲に配設し、シールド30が平板ターゲット40と同じ材質であるか、あるいはシールド30がその最表層部に平板ターゲット40と同じ材質をコーティングしたものである。

(もっと読む)

マグネトロンスパッタ装置及びマグネトロンスパッタ方法

【課題】遮蔽体を利用して容易に膜厚分布の制御が可能なマグネトロンスパッタ装置及びマグネトロンスパッタ方法を提供する。

【解決手段】本発明のマグネトロンスパッタ装置は、基板保持部11と、基板保持部11に対向して設けられる板状のターゲット12の被スパッタ面12aの反対面に対向しつつ回転可能に設けられ、その回転中心C1に対して偏心した位置に中心C2を有する電子の周回軌道20を被スパッタ面12aの近傍に生じさせるマグネット13と、ターゲット12と基板10との間に設けられ、基板10側からターゲット12を見た平面視で電子の周回軌道20の一部を遮蔽しつつ電子の周回軌道20との相対位置は変えずに、マグネット13と同期して回転する遮蔽体14と、を備えている。

(もっと読む)

スパッタリング装置

【課題】コンディショニング、プリスパッタおよびターゲットクリーニングを目的とする放電を行なう際、スパッタ粒子が基板ホルダーの基板載置面に付着するのを防止するスパッタリング装置を提供する。

【解決手段】基板ホルダー7とターゲットホルダー6との間を遮蔽する第1の遮蔽部材と、基板ホルダー7の面上でかつ基板10の外周部に設置されている、リング形状を有する第2の遮蔽部材と、を備え、第1の遮蔽部材には、第2の遮蔽部材方向に伸びた少なくとも1つのリング形状を有する第1の突起部が形成されており、第2の遮蔽部材には、第1の遮蔽部材方向に伸びた少なくとも1つのリング形状を有する第2の突起部が形成されており、駆動部により基板ホルダー7が接近した位置で、第1の突起部と第2の突起部とが、非接触の状態で嵌り合う。

(もっと読む)

酸化亜鉛系スパッタリングターゲットおよびその製造方法ならびに酸化亜鉛系透明導電膜およびその製造方法ならびに電子機器

【課題】密度が十分に高く、比抵抗も十分に低い酸化亜鉛系スパッタリングターゲットおよびその製造方法を提供する。

【解決手段】ドーパント材料としてγ−Al2 O3 を用いて酸化亜鉛系スパッタリングターゲットを製造し、この酸化亜鉛系スパッタリングターゲットを用いてスパッタリング法により酸化亜鉛系透明導電膜を成膜する。γ−Al2 O3 は1〜3重量%含有させる。酸化亜鉛系スパッタリングターゲットは、酸化亜鉛粉末とγ−Al2 O3 粉末とを混合し、この混合粉末を1150〜1300℃で焼結することにより製造する。γ−Al2 O3 の粒子サイズは好ましくは0.5μm以下とする。

(もっと読む)

スパッタリング装置

【課題】スパッタリング堆積膜のカバレッジ性を適切かつ充分に改善できるスパッタリング装置を提供する。

【解決手段】スパッタリング装置100は、基板70およびターゲット35Bが配された真空成膜室30と、基板70とターゲット35Bとの間の真空成膜室30の成膜空間30Aにプラズマ27を誘導するプラズマガン40と、成膜空間30Aに配された偏向電極60と、偏向電極60に正電圧を印加する第1電源50と、ターゲット35Bに負電圧を印加する第2電源52と、を備える。そして、このような正負電圧に基づいて、プラズマ27からターゲット35BにドリフトするAr+のターゲット35Bへの入射方向が制御されている。

(もっと読む)

スパッタリング装置及びスパッタリング方法

【課題】コスト高を招くことなく、簡単な構成で高密度化プラズマを発生させることができるスパッタリング装置を提供する。

【解決手段】真空チャンバ1内で基板Sを保持するステージ7と、ステージ7に対向配置されたターゲット2と、真空チャンバ1内にスパッタガスを導入するガス導入手段とを備えたスパッタリング装置Mにおいて、ターゲット2に直流電力を投入する第1のスパッタ電源5と、基板Sに高周波電力を投入する第2のスパッタ電源8とを更に備え、両スパッタ電源5、8から電力投入すると、ターゲット2側の直流プラズマと、基板S側の高周波バイアスプラズマとが重畳されたプラズマがターゲット2と基板Sとの間に発生するように、ターゲット2及び基板Sを近接配置する。

(もっと読む)

マグネトロンスパッタ装置

【課題】短冊形ターゲットを用いるマグネトロンスパッタ法においてスパッタ処理効率ないし生産効率の向上を実現する。

【解決手段】このマグネトロンスパッタ装置10は、被処理基板PL,PRを垂直に立てて移動(通過)させながらスパッタ成膜処理を行う縦型通過式のスパッタ装置であって、単一または共通の磁界発生機構42と、左右対称の双子ターゲット12L,12Rとを備える二枚同時処理型のスパッタ装置として構成されている。

(もっと読む)

金属酸化物前駆体層の作製方法、金属酸化物層の作製方法及び電子デバイス

【課題】成膜性(造膜性ともいう)の良好な金属酸化物前駆体層の作製方法、作製された該金属酸化物前駆体層を用いた金属酸化物層の作製方法を提供し、且つ、該金属酸化物の作製方法を用いて、移動度が高く、On/Off比が高く、敷電圧が低い電子デバイスを提供する。

【解決手段】基材の上に金属イオンを含む溶液を基材に塗布する金属酸化物前駆体層の作製方法において、該基材の温度(℃)を該溶液の主溶媒の沸点(℃)の50%〜150%の温度範囲に調整して前記溶液を塗布、成膜する工程を有することを特徴とする金属酸化物前駆体層の作製方法。

(もっと読む)

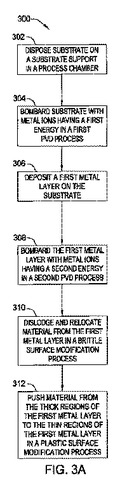

強化された銅のイオン化を伴うPVD銅シードオーバーハング再スパッタ

パターンが形成された基板上に金属を堆積させる方法および装置を提供する。金属層が,第1のエネルギーを有する物理蒸着工程で形成される。第2のエネルギーを用いて金属層上に第2の物理蒸着工程が行われ、ここで、堆積層は、脆性および塑性表面修正工程の相互作用を受け、基板上にほぼ同形の金属層が形成される。  (もっと読む)

(もっと読む)

スパッタリング装置、および成膜方法

【課題】成膜過程においてアノードの温度上昇を抑制し、パーティクルを抑制することが可能なスパッタリング装置を提供する。

【解決手段】スパッタリング装置10は、真空槽1、真空槽内に配されたターゲット2、ターゲットに負電圧を印加する第一電源11、真空槽内にあってターゲットに対向して配された基板台3、真空槽内にあってターゲットと基板台との間に位置する空間Sを取り囲むように配されるアノード4、及びアノードに正電位を印加する第二電源12、を少なくとも備える。アノードは、空間のうち、ターゲット側の近傍に位置する第一電極5、基板台側の近傍に位置する第二電極6、及び第一電極と第二電極との間に位置する第三電極7からなる分割構造を成す。そして、第二電源は、アノードに対して印加する正電位を制御できるように構成されている。

(もっと読む)

スパッタ成膜方法及びプラズマ処理装置

【課題】ホールやトレンチなどの凹部を被覆する膜のカバレッジ性を向上し、かつ、平坦な表面をもつ膜を成膜することが可能なスパッタ成膜方法を提供する。

【解決手段】チャンバ201内で、金属ターゲットに高周波電力及び直流電圧を印加して、プラズマを発生させるとともにターゲット粒子をイオン化させて金属イオンを発生させる。チャンバ201内のステージホルダ302上に載置された、表面に凹部を有する基板306へ、金属イオンを照射して薄膜を形成する。この際、まず初めに、5乃至15Paの圧力下でスパッタ成膜を行うことにより第1の層を形成し、次いで、0.5乃至5Paの圧力下でスパッタ成膜を行うことにより第1の層上に第2の層を形成する。

(もっと読む)

半導体集積回路装置の製造方法および半導体集積回路装置の製造装置

【課題】本願発明者らによると、VLSI(Very Large Scale Integration)のウエハ・プロセスにおいて、以下のような問題があることが明らかとなった。すなわち、プリ・メタル(Premetal)工程のタングステン・プラグ形成の準備工程としてのバリア・メタル・スパッタリング成膜時や第1層メタル配線層のスパッタリング成膜時に、ウエハからの脱ガスによる水分に起因する異物の発生がみられる。

【解決手段】本願発明は半導体集積回路装置の製造工程におけるプラズマ・プロセスで、プロセス・チャンバ外に設けられたアンテナにより、プラズマから発生する電磁波を受信することで、同チャンバ内の水分をインサイチュー・モニタ(In Situ Monitor)するものである。

(もっと読む)

スパッタリング方法

【課題】 ターゲット交換後、可及的速やかに製品へのスパッタリングによる成膜処理が行い得るスパッタリング方法を提供する。

【解決手段】 真空チャンバ1内にターゲット5を配置した後、真空チャンバを真空引きし、不活性ガスを導入して低真空領域に保持し、真空チャンバを加熱してベーキングする工程と、低真空領域から高真空領域まで更に真空引きする工程と、高真空領域に達すると、真空チャンバ内にスパッタガスを導入すると共にターゲットに電力投入し、ターゲットの積算電力が所定値に達するまでターゲットをプレスパッタする工程とを備える。そして、プレスパッタ後に、前記ターゲットに対向する位置に基板を搬送し、前記基板への成膜処理を開始する。

(もっと読む)

反応性スパッタリング装置

【課題】処理基板Sと処理基板Sに対向するターゲット6とを配置した真空チャンバー1内にスパッタガスと反応ガスとを供給する手段を備える反応性スパッタリング装置において、処理基板Sが大径化しても、処理基板Sの全域に亘り均質な化合物の薄膜を形成できるようにする。

【解決手段】ターゲット6にガス導入孔12を形成し、ガス導入孔12から処理基板Sに向けて反応ガスを供給する。

(もっと読む)

半導体装置及び半導体装置の作製方法

【課題】金属材料からなるソース電極及びドレイン電極と、酸化物半導体膜とが直接接する薄膜トランジスタ構造とすると、コンタクト抵抗が高くなる恐れがある。コンタクト抵抗が高くなる原因は、ソース電極及びドレイン電極と、酸化物半導体膜との接触面でショットキー接合が形成されることが要因の一つである。

【解決手段】酸化物半導体膜とソース電極及びドレイン電極の間に1nm以上10nm以下のサイズの結晶粒を有し、チャネル形成領域となる酸化物半導体膜よりキャリア濃度が高い酸素欠乏酸化物半導体層を設ける。

(もっと読む)

真空成膜装置

【課題】真空成膜装置において、成膜後の清掃作業を短時間で行うことができ、清掃作業員が成膜材料カスまみれになることが無い真空成膜装置を提供する。

【解決手段】真空成膜装置は、真空容器1内で成膜材料を被処理物表面上に成膜する真空成膜装置において、前記真空容器1の内壁面に配置される防着板30と、磁石と前記磁石の一方を被覆しかつ磁性を有する金属カバーとからなり、かつ、前記防着板30を前記真空容器1の内壁面に固定する防着板固定治具40と、を備えることを特徴とする。

(もっと読む)

ダメージフリー被覆刻設堆積法

【課題】周辺表面を汚染もしくは乱さずに、スパッタリングした銅シード層を堆積させて、所望の形状に刻設する方法を提供する。

【解決手段】底部516と、側壁514と、上側開口526とを有する複数の凹状のデバイス特徴を含む基板上に銅シード層を堆積させる方法であって、a)基板表面からのスパッタリングを引き起こす態様において前記凹状のデバイス特徴の基板表面に衝突することなく前記銅シード層の第1の部分を前記基板上にスパッタ堆積するステップと、b)前記銅シード層の第2の部分を前記基板上にスパッタ堆積すると同時に、銅シード層の前記第1の部分の少なくとも一部を、前記複数の凹状のデバイス特徴のそれぞれの底部から対応する側壁へと再配分するステップと、を備える。

(もっと読む)

半導体装置及び半導体装置の作製方法

【課題】酸化物半導体層を有する薄膜トランジスタにおいて、水分などの不純物を混入させずに良好な界面特性を提供することを課題の一つとする。電気特性及び信頼性の高い薄膜トランジスタを有する半導体装置、及び該半導体装置を量産高く作製する方法を提案することを課題とする。

【解決手段】ゲート絶縁層表面に酸素ラジカル処理を行うことを要旨とする。よってゲート絶縁層と半導体層との界面に酸素濃度のピークを有し、かつゲート絶縁層の酸素濃度は濃度勾配を有し、その酸素濃度はゲート絶縁層と半導体層との界面に近づくにつれて増加する。

(もっと読む)

Al基合金スパッタリングターゲットおよびその製造方法

【課題】成膜速度を速くしても、アーキング(異常放電)などのスパッタリング不良が発生しないNi含有Al基合金スパッタリングターゲットを提供する。

【解決手段】Niを0.05〜10原子%含有するAl基合金スパッタリングターゲットであり、後方散乱電子回折像法によってNi含有Al基合金スパッタリングターゲットのスパッタリング面法線方向の結晶方位<001>、<011>、<111>、および<311>が下記(1)〜(3)の要件:

(1)<001>±15°と<011>±15°と<111>±15°と<311>±15°との合計面積率をP値としたとき、スパッタリング面全面積に対するP値の比率は70%以上、

(2)P値に対する、<011>±15°の面積率の比率は30%以上、

(3)P値に対する、<111>±15°の面積率は10%以下

の要件を満足するNi含有Al基合金スパッタリングターゲットである。

(もっと読む)

101 - 120 / 335

[ Back to top ]