Fターム[5E319CD27]の内容

印刷回路に対する電気部品等の電気的接続 (35,455) | 前処理又は後処理 (6,355) | 接続材料又は接着剤の供給 (2,802) | プリント配線板への供給 (2,639) | ディスペンサによる供給 (152)

Fターム[5E319CD27]に分類される特許

121 - 140 / 152

電子基板の製造方法、電子基板および電子機器

【課題】薄型化が可能な電子基板の製造方法を提供する。

【解決手段】電極112を備えた電子部品110を、孔122が形成された基体120の裏面側に装着し、孔122を通して基体120の表面側に電極112を露出させる工程と、孔122を通って電極112と基体120の表面側とを結ぶ配線130を形成する工程とを有する。電極112の表面には、酸化されにくい貴金属材料からなるバンプ電極115が形成されている。配線130を形成する工程は、液滴吐出法または印刷法を用いて行う。

(もっと読む)

基板上への半田パターン形成方法

【課題】用途に応じて要求される所望の組成を有する合金およびこの合金からなる半田インクを、あらかじめ準備する手間を不要とし、印刷時において自由に組成を調整することにより、種々の半田パターンを基板上に作製することができる方法を提供する。

【解決手段】インクジェット印刷により、基板上に半田パターンを形成する方法であって、二種以上の金属ペーストを、それぞれ独立に基板上に噴射する工程を有し、該金属ペーストが噴射された領域における、それぞれの金属ペーストの噴射量により、形成される半田パターンの半田組成を調整する、基板上への半田パターン形成方法。

(もっと読む)

印刷はんだ検査装置

【課題】印刷された加熱前のクリームはんだの印刷態様を検査して不合格の場合はその位置で修正作業を行う。

【解決手段】印刷はんだ検査装置は、基板12の上方を移動自在に配置されて基板12上に印刷されたクリームはんだ13の位置と高さを検出する検査ヘッド20を備えた検査手段と、検査ヘッド20と一体に設けられた印刷はんだの除去手段24と、検査ヘッド20と一体に設けられたクリームはんだの補充手段26を備え、基板12上に印刷された加熱前のクリームはんだ13を検査して修正を行うことができる。

(もっと読む)

バンプ製造装置とバンプ

【課題】 従来のペーストのバンプを製造するスクリーン印刷方式では、アスペクト比の大きい印刷ではその印刷を数回に分けて行っていた。またバンプと基材の密着性が弱く、スクリーン版を基材から剥離する時、バンプが基板から剥離する場合があった。吐出方式のバンプの製作ではバンプを1個1個作っていた。よって多くのバンプを製作するのに時間が掛かっていた。また、吐出圧力を大きくすると、導電性ペーストが基材上に広がって形成される問題があった。圧力が少ないと基材と導電性ペーストの密着性が弱く、またバンプの底面積が少なく形成される。また、粘性の低い導電性ペーストの場合は基材上に広がる場合があった。

【解決手段】 基材の上方に上下移動可能に配設されるマスクと、前記基材と重合したマスクの開口部に導電性ペーストを吐出するノズルを設けたディスペンサとから構成される基材へのバンプ製造装置による。

(もっと読む)

溶融金属吐出装置及び溶融金属吐出方法並びにバンプ形成方法

【課題】プリント基板等のランド上に、所望量の半田を短時間で吐出することが可能な、生産性の良い溶融金属吐出装置を得ることを目的とする。

【解決手段】本発明の溶融金属の吐出装置は、複数のノズル穴を備えた貯蔵室に溶融金属を収納し、複数のノズル穴から溶融金属の液滴を吐出させ、液滴同士を飛翔中に衝突させて一体化する構成を有するので、ノズル穴の個数に応じた量の溶融金属の液滴を飛翔させることが可能な溶融金属の吐出手段を提供でき、所望量の大径半田バンプを効率よく作製できる。

(もっと読む)

パラメータモニタリングを有する粘性材料分注システム及びそのようなシステムの作動方法

【課題】基板に接触することなく基板上に粘性材料を分注するための粘性材料分注システムを提供する。

【解決手段】粘性材料(48)を分注又は噴出するためのシステム(10)及び方法。システム(10)は、電子コントローラ(24)及び電子コントローラ(24)と作動的に結合した噴出分注装置(60)を含む。システム(10)は、更に、システム分注パラメータを感知し、システム作動を制御するために感知したパラメータを表す出力信号を電子コントローラ(24)に通信する少なくとも1つのセンサ(110、112、114)を含む。空気作動式噴出分注装置では、センサ(110)は、空気圧アクチュエータの空隙(66)内の流体圧を感知することができる。可動ニードル弁を有する噴出分注装置(60)では、センサ(114)は、ニードルシャフト(68)の変位を感知することができる。他の噴出分注装置(60)では、センサ(112)は、噴出分注装置(60)の振動を感知することができる。

(もっと読む)

はんだボール及びはんだバンプの製造方法

【課題】 多成分系無鉛はんだ合金を用いた金属コアはんだボール又ははんだバンプにおいて、組成のずれを生じさせることのないはんだボール又ははんだバンプの製造方法を提供する。

【解決手段】 基板3上に多数の島状はんだペースト領域4を形成し、各島状はんだペースト領域4に金属ボール2を配置し、その後基板上のはんだを溶融させることを特徴とするはんだボールの製造方法である。基板3の材質は、テフロン(登録商標)、カーボン、ガラス、セラミックスのいずれかである。はんだペースト領域4の形成は、はんだペースト10を液滴ジェット11として基板上に転写する方法、あるいははんだペースト10をスクリーン印刷して基板上に転写する方法を用いる。島状はんだペースト領域4は、基板上に設けた凹部5に形成する。

(もっと読む)

配線基板と電極部品との接合方法及びインクジェットヘッドの製造方法

【課題】確実で信頼性の高い導通を、簡単且つ少ない製造ステップで確保することができる配線基板と電極部品との接合方法及びインクジェットヘッドの製造方法を提供すること。

【解決手段】電極16から印加された駆動信号によりインク室内のインクに吐出エネルギーを付与してインクを吐出するヘッドチップ1と、前記電極16に駆動信号を印加するための配線基板3とを電気的に接続する際、前記配線基板3上の配線33を導電性ペーストを用いてパターニングし、該パターニングされた導電性ペーストによる配線33と前記ヘッドチップ1の電極16とを位置合わせして密着させた後、前記導電性ペーストを硬化させる。

(もっと読む)

電子デバイスと配線基板との接合方法及び液体吐出ヘッド製造方法

【課題】MEMSデバイスやICデバイスなどの配線基板と電子デバイスとの接合に好適な配線基板と電子デバイスとの接合方法及び液体吐出ヘッド製造方法を提供する。

【解決手段】導電性接合部材を介して電子デバイスと配線基板との接合部を接触させ、圧力Paで加圧しながら導電性接合部材の溶融温度Tc以上の温度T1で導電性接合部材を溶融させ、配線基板の反りや成型時の精度を規正し、導電性接合部材の溶融温度Tc未満、配線基板の樹脂材料のガラス転移点温度Tg以上の温度T2で導電性接合部材を硬化させ、配線基板の変形による応力が緩和される。更に、配線基板の樹脂材料のガラス転移点温度Tg未満の温度T3で配線基板と電子デバイスの熱膨張係数の差による残留応力が緩和される。

(もっと読む)

はんだ材料供給方法及び装置並びにこれを用いた突起電極の製造方法

【課題】 はんだ材料と電極との間に生ずる隙間に起因して、突起電極の品質が低下することを防ぐ。

【解決手段】 減圧雰囲気に基板20全体を保持し(図1[1])、基板20上にはんだ材料Sを塗布すると(図1[2])、電極10a,10bとレジスト膜21とによって囲まれた空間に、減圧雰囲気から成る隙間11a,11bが生ずる。ここで、大気圧に開放すると、隙間11a,11bは大気圧で押し潰されてほぼ消滅する(図1[3])。すなわち、隙間11a,11bの大きさのばらつきは問題にならず、各電極10a,10b上のはんだ材料Sの量は均一になる。最後に、基板20及びはんだ材料Sを加熱することにより、大きさの揃った高品質のはんだバンプ13a,13bが得られる(図1[4])。

(もっと読む)

電子回路生産方法および電子回路生産システム

回路基板の表裏両面に電子回路部品を装着するにあたり回路基板の供給の自由度を向上させる。複数の装着ユニット10の各々がフロントコンベヤ40,リヤコンベヤ42,コンベヤ40,42の各々について設けた配線板保持装置,装着ヘッド,装着ヘッド群移動装置,部品供給装置,表面装着用プログラム,裏面装着用プログラムを備える。リヤコンベヤ42はプリント配線板14を表面を上にした状態で搬送し、表面装着用プログラムが選択されて表面に電子回路部品が装着され、表裏反転後、フロントコンベヤ40はプリント配線板14を裏面を上にした状態で逆方向に搬送し、裏面装着用プログラムが選択されて裏面に電子回路部品が装着される。表裏いずれが上でもプログラムの選択により電子回路部品を装着できる。1つのコンベヤに表面を上にしたプリント配線板と裏面を上にしたプリント配線板とを任意の順序で供給することもできる。  (もっと読む)

(もっと読む)

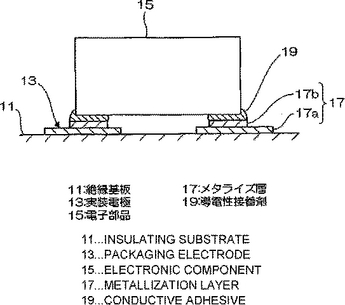

実装電極、パッケージ、デバイスおよびデバイスの製造方法

絶縁基板上に設けられ、電子部品または/及び電子部品と接続するボンディングワイヤと電気的に接合する導電パターンからなる実装電極において、前記導電パターンは、積層した複数のメタライズ層からなる構成とした。これにより、電子部品と実装電極とを接合固着する導電性接着剤が接合箇所から流れ出ることにより、実装電極同士が短絡したり、ボンディング領域を覆いワイヤーボンディングを阻害するのを防止することが可能となった。  (もっと読む)

(もっと読む)

はんだ層形成方法

【課題】所定厚みのはんだ層を、簡易に、かつ、効率よく形成できるはんだ層形成方法を提供する。

【解決手段】

電極42の表面にはんだ層を形成するに当たり、所定量の溶融はんだを、電極42の表面から距離D1をおいて、電極42の表面に供給する。これにより、電極42の表面に、はんだ層を形成する。

(もっと読む)

基板停止装置

【課題】 基板が当接する際の衝撃力を緩和することができる、基板停止装置を提供することを目的とする。

【解決手段】 搬送レール上に載置される基板1と、基板を搬送方向に沿って移動させる搬送モータ14と、基板の搬送経路に向けて、進退可能なシリンダ16と、基板が前記搬送経路の所定位置に到達すると、それを検知する検知手段15と、検知手段からの検出信号に基き、搬送モータの駆動を停止すると共に、シリンダを前進させて、基板を停止させる基板停止装置において、

シリンダの先端側には、前記基板に当接し、その衝撃を緩和する弾性部材17、20、22を備える構成とした。

(もっと読む)

はんだ材料供給装置及びこれを用いたはんだ材料供給方法

【課題】 はんだ粒子とフラックス作用を有する液体との混合物から成るはんだ材料を、液体中にはんだ粒子を均一に分散させた状態でワーク上に供給する。

【解決手段】 はんだ材料供給装置10は、はんだ粒子とフラックス作用を有する液体との混合物から成り液体中ではんだ粒子が沈降するはんだ材料Sを、貯留手段11、撹拌手12段及び供給手段13を含む手段によってワークW上に供給するものである。そして、貯留手段11は、はんだ材料Sを一時的に貯留する。撹拌手段12は、貯留手段11を回転させることによってはんだ材料Sを撹拌する。供給手段13は、貯留手段11からワークW上へはんだ材料Sを供給する。

(もっと読む)

ハンダ付け方法および装置

【課題】 フラックス残渣が残留するのを防止する。

【解決手段】 比較処理手段22により実際塗布領域情報と必要塗布領域情報とを比較し、実際塗布領域と必要塗布領域とが相違する場合には、フラクサ1のノズルの噴射圧力、噴射時間の少なくとも一方を自動変更し、比較処理手段23により塗布分布画像情報と予熱後の第1の温度分布画像情報とを比較し、実際塗布領域の少なくとも一部の温度が第1の要求温度域から外れている場合には、予熱用ヒータ5の予熱温度、予熱時間の少なくとも一方を自動変更し、比較処理手段24により塗布分布画像情報とハンダ付け後の第2の温度分布画像情報とを比較し、実際塗布領域の少なくとも一部の温度が第2の要求温度域から外れている場合には、ハンダ噴流ノズル9、10の噴流ハンダの温度、ハンダ付け時間の少なくとも一方を自動変更する。

(もっと読む)

電子デバイスの実装方法、回路基板、及び電子機器

【課題】 液滴吐出法を用いて接続配線を形成する際に、吐出ヘッドと、基板上の配線パターンと、電子デバイスの接続端子とを正確に位置合わせすることができ、これにより得られる信頼性に優れた接続配線によって高信頼性の実装構造を実現し得る電子デバイスの実装方法を提供する。

【解決手段】 チップ部品10の接続端子14と回路基板20上の配線パターン22とを電気的に接続する接続配線を液滴吐出法により形成するに際して、前記接続端子14を基準にして吐出ヘッド301の位置合わせを行って第1導電層341を形成するとともに、前記液体材料を用いて前記チップ部品10上にアライメントマーク151,152を形成し、当該アライメントマーク151,152を基準に前記吐出ヘッド301の位置合わせを行って前記第1導電層341上にさらに前記液体材料を選択配置することで第2導電層を積層することで前記接続配線を形成する。

(もっと読む)

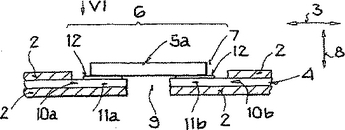

フラットケーブルに部品を電気的に接触させる方法

本発明は、a)フラットケーブル(1)の絶縁層(2)が導体トラック(4)の1つの導体セクション(6)において除去され;b)露出した導体セクション(6)が次に切断されて2つの分離サブセクション(10a、10b)を形成し;c)部品(5a)が少なくとも1つのサブセクション(10a、10b)の1つの接触セグメント(11a、11b)に実装され;d)部品(5a)がサブセクション(10a、10b)の接触セグメント(11a、11b)と電気的に接触されるステップを含む、フラットケーブル(1)の少なくとも1つの導体トラック(4)に電気部品(5a)を電気的に接触させる方法に関する。  (もっと読む)

(もっと読む)

はんだ印刷システム

【課題】

従来のはんだ印刷機においては、1枚の基板に異なる種類のクリームはんだを用いて印刷する場合、複数枚のマスクを交換して印刷するために、マスク交換や、使用したスキージの洗浄等に多くの時間と、コストを要していた。

【解決手段】

印刷機とディスペンサ方式の塗布装置をそれぞれユニット化して、さらに検査ユニットを、種々の組み合わせを変えて接続、配置できるようにすると共に、検査ユニットによって検査した結果に基づいて印刷機の印刷不良をディスペンサユニットで修復できるようにした。

(もっと読む)

導電性ボールの搭載方法および搭載装置

【課題】本発明は、所定のパターンで導電性ボールを被配列体に搭載するための改良された搭載方法および搭載装置を提供することを目的としている。

【解決手段】本発明は、導電性を有するボールを所定のパターンで被配列体の一面に搭載する搭載方法であって、一方の面およびその一方の面に対する他方の面と、上記パターンに対応し配置され、一方の面および他方の面に開口しボールが挿通可能な位置決め開口部とを備えた整列部材を、その他方の面が被配列体の一面に対する状態に位置合わせをする第1のステップと、軸芯をほぼ揃えた状態で配設された2本以上の線状部材を備え、その整列部材の一方の面に供給されたボールに対し線状部材が略水平な姿勢で当接可能な状態に配設された振込具を整列部材の一方の面に対し相対的に水平移動する第2のステップを含む搭載方法である。

(もっと読む)

121 - 140 / 152

[ Back to top ]