Fターム[5E339BD13]の内容

プリント配線の製造 (8,867) | 導体層の形成、パターン化 (920) | 全面導体層のパターン化 (350) | 下層の除去によるもの(例;リフトオフ) (24)

Fターム[5E339BD13]に分類される特許

1 - 20 / 24

配線構造体の製造方法

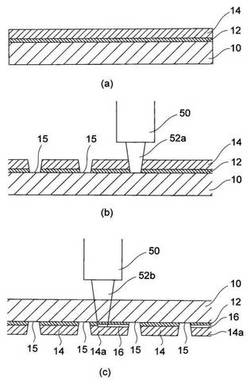

【課題】短時間のレーザ照射で加工可能な、かつ、不要金属のリサイクルが可能な配線構造体を提供する。

【解決手段】本発明における配線構造体の製造方法は、樹脂フィルム10の第1の面側に形成された金属箔14にレーザ光52aを照射することにより、金属箔14を金属配線の境界部にて切断する工程と、樹脂フィルム10の第1の面側とは反対の第2の面側から金属箔14にレーザ光52bを照射することにより、金属箔14の不要部分14aを樹脂フィルム10から剥離させる工程と、樹脂フィルム10から金属箔14の不要部分14aを除去する工程とを有する。

(もっと読む)

基板上に導電体を形成するためのシステムおよび方法

【課題】従来の導電体パターン形成方法は、エッチング工程を含み複雑であった。さらに、基板上に導電体を直接印刷する方法が開発されてきたが制約が多かった。

【解決手段】基板の表面領域の一部分を露出する第2のパターンを形成するために、非導電性材料を用いて基板上に導電体パターンの反転画像を印刷する。その後、導電性材料を用いて基板の全表面領域を覆う。反転画像の非導電性材料は、反転画像を覆う導電性材料を、第2のパターンを覆う導電性材料から電気的に絶縁する。

(もっと読む)

パターンの製造方法

【課題】本発明は、パターンの製造方法に関し、特に、レーザーを用いてパターンを製造する方法に関する。

【解決手段】パターンの製造方法は、基板上に金属有機インク層(20)を形成する第1の段階;前記金属有機インク層(20)を半固体状態に硬化させる第2の段階;前記半固体状態の金属有機インク層(20)にレーザー光を照射し、照射された部分が固体状態に硬化されてパターンが形成される第3の段階、および、前記半固体状態の金属有機インク層(20)を除去して、前記パターンだけを残す第4の段階を含む。

(もっと読む)

電子部品の製造方法

【課題】レジストパターンの残渣が少ない電子部品の製造方法を提供する。

【解決手段】本発明に係る電子部品の製造方法は、基板の第1の部分11上に第1のレジストパターン13を形成する工程と、第1のレジストパターン13上に第1の導電膜14を形成し、その後に第1のレジストパターン13を剥離するリストオフ工法により第1の電子部品素子の電極パターン15を形成する工程と、基板の第2の部分21上に第2のレジストパターン23を形成する工程と、第2のレジストパターン23上に第2の導電膜24を形成し、その後に第2のレジストパターン23を剥離するリストオフ工法により第2の電子部品素子の電極パターン25を形成する工程と、を備える電子部品の製造方法において、第1のレジストパターン13は基板の第2の部分21を覆うとともに、基板の第2の部分21を覆う部分に開口部27を有するように形成されている。

(もっと読む)

薄膜パターン形成方法

【課題】従来困難であった材料でも精細な薄膜パターンの形成を可能とする。

【解決手段】薄膜の画線部と、薄膜のない非画線部とからなる薄膜パターンの形成方法であって、レジスト剥離性フィルム上にレジストを塗工する工程と、前記レジストを予備乾燥し予備乾燥レジスト膜とする工程と、前記非画線部パターンを凹部とし、前記画線部パターンを凸部とした凸版を前記予備乾燥レジスト膜に押し当ててから引き離すことで、前記画線部パターンの前記予備乾燥レジスト膜を前記凸版の凸部に転移させる工程と、前記レジスト剥離性フィルム上に残された前記予備乾燥レジスト膜からなる前記非画線部パターンを前記被印刷基材の表面上へ転写し前記非画線部パターンを形成する工程と、薄膜材料を、前記非画線部パターンが形成された前記被印刷基材表面上に薄膜形成する工程と、前記非画線部パターンの薄膜とレジストを剥離する工程が含まれることを特徴とする。

(もっと読む)

セラミック基板の製造方法

【課題】エッチング液を用いないことにより、人体に悪影響を及ぼしたり、環境を汚染したりすることを防ぐセラミック基板の製造方法を提供する。

【解決手段】セラミック基板上にドライフィルムを貼リ付ける工程100と、ドライフィルムに対して露光および現像加工を行い、ドライフィルム上に所定の配線パターンを形成する工程101と、セラミック基板およびドライフィルム上に第1の金属層をコーティングする工程102と、第1の金属層上に銅層を電気メッキする工程103と、セラミック基板上のドライフィルム、第1の金属層および銅層に切断および研磨を行なった後、ドライフィルムを前記セラミック基板上から除去する工程104と、セラミック基板上に適切な厚さを有する銅層を形成する工程105と、セラミック基板の銅層の表面に第2の金属層を電気メッキする工程106と、を含む。

(もっと読む)

回路基板の製造方法、及び前記製造方法により得られた回路基板

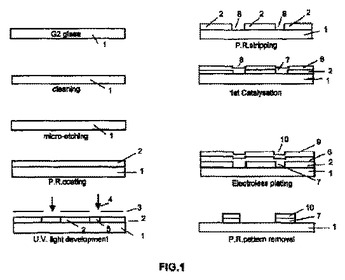

【課題】線幅及び線間隔の狭い電気回路であっても、絶縁基材上に高精度に形成することができる回路基板の製造方法を提供することを目的とする。

【解決手段】絶縁基材1表面に樹脂被膜2を形成する被膜形成工程と、前記樹脂被膜2の外表面側から前記絶縁基材1にレーザ加工又は機械加工することにより、所望の形状及び深さの回路溝3等の回路パターン部を形成する回路パターン形成工程と、前記回路パターン部の表面及び前記樹脂被膜2の表面にめっき触媒又はその前駆体5を被着させる触媒被着工程と、前記絶縁基材1から前記樹脂被膜2を剥離する被膜剥離工程と、前記樹脂被膜2が剥離された絶縁基材1に無電解めっきを施すめっき処理工程とを備え、前記被膜形成工程が、前記絶縁基材1として、表面粗さが、Raで0.5μm以下の平滑面を有するものを用い、前記平滑面側に、前記樹脂被膜2を形成する回路基板の製造方法を用いる。

(もっと読む)

フレキシブルプリント基板の製造方法

【課題】ウェットライン法を用いることなく、フレキシブル基板を製造する方法を提供する。

【解決手段】樹脂シート3上にパターンが開口されたマスキングテープ2を貼り付ける工程と、マスキングテープ2が貼り付けられた樹脂シート3上に、紫外線硬化型塗料を塗付して、密着層5を形成する工程と、密着層5上に金属導電膜を蒸着させて金属導電層8を形成する工程とを含むフレキシブル基板の製造方法。

(もっと読む)

プリント配線板の形成方法

【課題】配線とともに形成されているダミー配線を確実に除去できるプリント基板の形成方法を提供すること。

【解決手段】樹脂層の上に導電層が形成されたプリント配線板を用意し、前記導電層を金属エッチングすることにより導体配線およびダミー配線を形成し、前記ダミー配線を樹脂エッチングによって除去するプリント配線板の形成方法。

(もっと読む)

金属画像形成方法及び金属画像形成フィルム

【課題】金属画像を含む複数の層からなるシートを、高速で大量生産すること。

【解決手段】第一基材シート11と第二基材シート21上に粘着層を形成した第二連続フィルム20とをそれぞれ別々に供給する供給工程と、第一基材シート11上に所定パターンの剥離剤を印刷した剥離層12を形成する剥離層形成工程と、剥離層12の上に金属被膜層13を形成し第一連続フィルム10とする金属被膜形成工程と、第一連続フィルム10の金属被膜層13と第二連続フィルム20の粘着層22とを圧着する圧着工程と、第一連続フィルム10と第二連続フィルム20とを分離し剥離層12に対応した金属被膜層13を粘着層22に転写することにより、第一連続フィルム10若しくは第二連続フィルム20に所定の金属画像を形成する分離工程と、を有することを特徴とする。

(もっと読む)

高信頼性多層回路基板およびその形成方法

【課題】多層回路基板において、高配線密度及び厳密な寸法公差を可能とする。

【解決手段】多層回路基板は、誘電性のベース基板30と、ベース基板30及び導体36の上に設けられ、誘電体層の堆積から保護される領域を規定するための犠牲構造38であって、誘電体層の堆積後に除去されることで、パターニングされた堆積誘電体薄膜をベース基板30及び導体36上に形成する犠牲構造38を含む。犠牲構造38の厚さは誘電体層の厚さよりも大きく設定される。

(もっと読む)

配線シートの製造方法

【課題】π共役系導電性高分子を含む配線を基材表面に簡便に形成できる配線シートの製造方法を提供する。

【解決手段】本発明の配線シートの製造方法は、π共役系導電性高分子及びポリアニオンを含む導電性材料で、基材11の片面または両面に、所定のパターンに配線する配線シートの製造方法であって、基材11の片面または両面に、前記所定のパターンと反対のパターンで、剥離樹脂成分を含む剥離性薄膜12を形成して、剥離性薄膜形成シート14を得る工程と、該剥離性薄膜形成シート14の剥離性薄膜12を形成した側の面に、π共役系導電性高分子、ポリアニオン及び溶媒を含有する導電性高分子溶液を塗布する工程と、導電性高分子溶液塗布後に、基材11から剥離性薄膜12を剥離する工程とを有する。

(もっと読む)

半導体実装基板の製造方法

【課題】従来のアディティブ法の適用に当たり、レジストパターン間に形成される導電性金属層を安定且つ、高密着性が得られるようにした半導体実装基板の製造方法を提供すること。

【解決手段】感光性レジストが塗布された基板材料にマスクを被せて露光し現像することにより、前記基板材料上に所定の回路パターンを形成する、セミアディティブ法による半導体実装基板の製造方法において、レジストパターンの現像後に、導電層を僅かにエッチング処理するようにしたことを特徴とする。

(もっと読む)

多層基板の金属配線の製造方法及びその構造

共軸導線に応用される金属配線を製作する多層基板の金属配線の製造方法及びその構造を提供する。多層基板の金属配線の製造方法は、多層基板(300)の誘電層の表面にフォトレジスト層(304)を塗布する工程と、フォトレジスト層(304)を露光して金属配線の所定の位置を定義する工程と、所定の位置に位置されるフォトレジスト層を除去する工程と、所定の位置に金属配線(302)を形成する工程後、金属配線(302)の表面に上被覆金属層(306)を形成する工程とを含む。一次露光工程で金属配線の上表面、側面にさらに底面に被覆金属層を形成することができる。  (もっと読む)

(もっと読む)

フラットパネルディスプレイの製造のための銅相互接続

フラットパネルディスプレイ相互接続システムに使用するための基板上に銅相互接続層を堆積させる方法であって、a)前記基板をフォトレジスト層で被膜する工程と、b)前記フォトレジスト層をパターン化し、前記フォトレジスト層中にパターン化された少なくとも1つのトレンチを含む、パターン化されたフォトレジスト基板を得る工程と、c)パターン化されたフォトレジスト基板上に第1の触媒層を提供する工程と、d)前記第1の触媒層上に堆積された絶縁層の無電解めっき層を設ける工程と、e)少なくとも1つのトレンチの中を除いて、連続して重ねられたフォトレジスト層、触媒層および絶縁層を除去し、第1の触媒層のパターンを、その上に堆積された絶縁層と共に得る工程を含む。  (もっと読む)

(もっと読む)

素子基板の製造方法

【課題】微細パターンの金属層が精度良く形成された素子基板およびその製造方法を提供する。

【解決手段】本発明にかかる素子基板の製造方法は、第1の支持基板上に剥離層23を形成する工程と、前記剥離層上に界面活性剤層24を形成する工程と、界面活性剤層上に所定のパターンの金属層33を形成する工程と、前記金属層を挟むようにして、第1の支持基板10の上方に第2の支持基板110を配置する工程と、第1の支持基板と第2の支持基板の間に流動状態の樹脂材料114aを流し込む工程と、樹脂材料を硬化して樹脂基板114を形成する工程と、剥離層を溶剤に溶解させることにより、金属層を第1の支持基板から剥離させて、前記樹脂基板に転写する工程と、を含む。

(もっと読む)

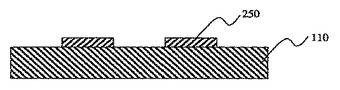

ナノ粒子パターニングプロセス

金属パターン(250)を作成する方法において、基板(110)上にフォトレジスト(130)の層を形成し、フォトレジストにパターンを形成し、フォトレジスト及びパターン上に金属ナノ粒子(190)の層を形成し、フォトレジスト及びフォトレジストの上層の金属ナノ粒子を除去し、残りのナノ粒子を焼結して金属パターンを形成する。  (もっと読む)

(もっと読む)

金属配線の製造方法

【課題】金属膜の剥離といった問題が生じない高精度な金属配線の製造方法を提供する。

【解決手段】基板1の表面にレジストマスク2を形成し、このレジストマスク2に配線パターンを形成し、レジストマスク2及び基板1の表面の露出部11に金属膜3を形成した後、レジストマスク2を剥離して基板1上に金属膜3のみを残す金属配線の製造方法であって、金属膜3の形成前に、露出部11に凹部12を設けると共に凹部12の底面を粗面化し、金属膜3は0.5μm以上の膜厚を有することを特徴とする金属配線の製造方法。

(もっと読む)

薄膜アンテナの製造方法

【課題】実施し易く、コストを低減し且つ環境保護にもつながる薄膜アンテナの製造方法を提供すること。

【解決手段】基板を提供する工程と、パターンによって有機材料層を基板に塗布する工程と、基板と有機材料層をベークする工程と、金属薄膜を基板と有機材料層に形成する工程と、有機材料層と有機材料層にある前記金属薄膜を除去し、基板と基板の上にある金属薄膜で薄膜アンテナを形成する工程を含む。

(もっと読む)

立体回路基板の製造方法

【課題】立体回路基板の製造方法において、環境に対する負荷が少ない方法で、強固な下地密着性を有する回路の形成を可能とする。

【解決手段】成形体の表面に回路を備えた立体回路基板を製造する方法であって、所望の立体形状の成形体を形成する成形体形成工程(S1)、成形体の表面にレジスト膜を形成するレジスト膜形成工程(S2)、レジスト膜から回路となる部位のレジスト膜をレーザ光を用いて除去してパターンを形成するパターン形成工程(S3)、レジスト膜を含む成形体の表面に下地膜となるチタン膜を形成する下地膜形成工程(S4)、レジスト膜を除去することによりレジスト膜の表面に形成されたチタン膜を除去する不要部除去工程(S5)、成形体の表面に残ったチタン膜の表面にめっきを施すことにより回路を形成するめっき膜形成工程(S6)、を含んでおり、この順番で実施される。

(もっと読む)

1 - 20 / 24

[ Back to top ]