Fターム[5E343EE32]の内容

プリント配線の製造 (50,760) | 導体パターンの形成以外の表面処理方法 (2,493) | 基板表面又は接着剤層の表面処理 (845) | 物理的処理 (522)

Fターム[5E343EE32]の下位に属するFターム

Fターム[5E343EE32]に分類される特許

21 - 40 / 140

導電性パターンの形成方法および電子デバイス

【課題】 撥液処理を施すことなく、基板表面に細線化した導電性パターンを高い密着性を以って形成する方法を提供する。

【解決手段】 基板表面に金属と結合する基を持つ化合物層を形成する工程と、

前記化合物層を加熱しながら、前記化合物層表面に金属ナノ粒子分散インクをパターン状に塗布して金属ナノ粒子分散インク層を形成する工程と

前記金属ナノ粒子分散インク層を焼結する工程と

を含むことを特徴とする導電性パターンの形成方法。

(もっと読む)

多層配線基板の製造方法

【課題】高精細かつ密着性に優れた金属配線を製造できると共に、ビアの接続信頼性に優れた多層配線基板を、高歩留まりで製造する製造方法を提供する。

【解決手段】(A)第1の導電層14を備える配線基板表面に、絶縁層、及び、所定の官能基を有するポリマーを含む層にエネルギー付与して得られる密着樹脂層20をこの順で備える積層体を形成する工程と、(B)前記密着樹脂層に対してめっき触媒を付与した後、めっきを行い、第2の導電層24を形成する工程と、(C)レーザ加工又はドリル加工により、第2の導電層、絶縁層を貫通し、前記第1の導電層に達するようにビアホール26を形成する工程と、(D)デスミア処理を行う工程と、(E)前記ビアホール壁面に対して、カーボンブラックまたはグラファイトを付与した後、無電解めっきを行うことなく、電気めっきを行い、前記第1の導電層と前記第2の導電層とを電気的に接続する工程とを備える製造方法。

(もっと読む)

パターン形成方法及びパターン形成装置並びに複合型ヘッド

【課題】インクジェット方式を用いた微細パターンの形成におけるパターンのにじみが防止され、高速処理を可能とするパターン形成方法及びパターン形成装置並びにヘッド。

【解決手段】基板(10)のパターン形成面(10A)に形成されるパターン(12)を構成するドットが形成される処理対象の打滴位置(14)に対して改質エネルギーが照射され、当該処理対象の打滴位置に改質処理が施され、未処理の処理対象の打滴位置に改質処理が施されている間に、改質処理が施された直後(改質処理が終了してから0.1秒以内)の打滴位置に対してインクジェット方式により液滴が打滴される。改質エネルギーとして、光又はプラズマを適用することができる。

(もっと読む)

樹脂組成物、樹脂硬化物、配線板及び配線板の製造方法

【課題】絶縁樹脂層表面の凹凸形状が小さい状態でも、配線導体に対して容易に高い接着力を発現し得る絶縁樹脂、配線板及び配線板の製造方法を提供する。

【解決手段】(A)1分子中に2個以上のエポキシ基を有し、ヘキサンジオール構造を含有したエポキシ樹脂、(B)紫外線活性型エステル基含有化合物、及び(C)エポキシ樹脂硬化促進剤を含む樹脂組成物である。

(もっと読む)

配線基板の製造方法

【課題】絶縁層に対して強固に密着した微細な配線導体を有する配線基板の製造方法を提供すること。

【解決手段】絶縁層1の表面に算術平均粗さRaが300nm以下の粗化面1aを形成し、次に粗化面1aに無電解銅めっき層2を被着させ、次に無電解銅めっき層2の表面を黒化処理し、次に黒化処理された表面にドライフィルムレジスト3を貼着するとともに配線導体6のパターンに対応する開口を有するように露光および現像してめっきレジスト層3Aを形成し、次にめっきレジスト層3Aの開口内の無電解銅めっき層2上に電解銅めっき層5を配線導体6に対応するパターンに被着させ、次に無電解銅めっき層2上からめっきレジスト層3Aを剥離し、次に電解銅めっき層5および無電解銅めっき層2を、配線導体6のパターン間の無電解銅めっき層2が消失するまでエッチング処理することにより配線導体6を形成する。

(もっと読む)

成膜方法、金属ベース層付樹脂フィルムの製造方法及びスパッタリング装置

【課題】平面性に優れかつ生産性にも優れる両面金属ベース層付耐熱性樹脂フィルムを効率よく製造できる成膜方法及びスパッタリング装置を提供する。

【解決手段】この第1成膜工程に続いて、上記他方の面(第1成膜面)を第2冷却ロール39に接触させて冷却すると共に、この接触している他方の面とは反対側の一方の面(第2成膜面)に成膜する(第2成膜工程)。この第2成膜工程に続いて、上記一方の面(第2成膜面)を第3冷却ロール40に接触させて冷却すると共に、この接触している一方の面とは反対側の他方の面に成膜する(第3成膜工程)。これらの工程を順に繰り返しながら、耐熱性樹脂フィルム32に複数の薄膜を重ねて成膜する。

(もっと読む)

電子装置及びその製造方法

【課題】多層配線が簡易な方法によって低コストで形成される電子装置の製造方法を提供する。

【解決手段】第1配線層30の上に、絶縁層22の上に金属層32aが積層された積層膜CFを形成する工程と、積層膜CFの上に開口部23aが設けられたレジスト23を形成する工程と、レジスト23の開口部23aを通して金属層32aをエッチングすることにより金属層32aに開口部32xを形成する工程と、ウェットブラスト法により、金属層32aの開口部32xを通して絶縁層22をエッチングすることにより、第1配線層30に到達するビアホールVHを形成する工程と、ビアホールVHに導電性ペースト40又ははんだからなるビア導体を形成することにより、第1配線層30と第2配線層32となる金属層32aとをビア導体で接続する工程とを含む。

(もっと読む)

配線構造体およびその製造方法、ならびに原盤

【課題】優れたスループットを実現できる配線構造体を提供する。

【解決手段】配線構造体は、微細ピッチで構造体が多数形成された第1の領域R1と、平面状に形成された第2の領域R2とを有する基体1と、第1の領域R1、および第2の領域R2のうち第2の領域R2に連続的に形成されて、配線パターンをなす金属層4とを備える。

(もっと読む)

配線形成方法

【課題】表面に酸化膜が形成されたシリコンウェハを放置した場合であっても、そのシリコンウェハ上に、その表面の平滑性を損なうことなく、β−ケトカルボン酸銀を含むインクを用いた印刷によって配線を形成する。

【解決手段】表面に酸化膜11が形成されたシリコンウェハ10上に、β−ケトカルボン酸銀を含むインクを用いた印刷によって配線を形成する場合に、酸化膜11上に成長した有機汚染層12を除去することにより、シリコンウェハ10表面におけるβ−ケトカルボン酸銀を含むインクの濡れ性を向上させ、その後、有機汚染層12が除去された酸化膜11上に、β−ケトカルボン酸銀を含むインク22によって配線を印刷する。

(もっと読む)

サブマイクロメートル流体層を生成する方法

【課題】基材S1、S2、S3間の流体Fの転移及び流体層FS3の形成が行われることによりサブマイクロメートル流体層を生成する方法。

【解決手段】流体Fを放出する第一基材S1の表面エネルギーγS1が − 第一流体貯留物FD1の第一基材S1上への生成のために − 第一基材S1上の流体Fの表面エネルギーγF1よりも大きく、流体Fを受理する第二基材S2の表面エネルギーγS2が − 第一流体貯留物FD1に比べて減少された第二流体貯留物FD2の第二基材S2上への生成のために − 第二基材S2上の流体Fの表面エネルギーγF2よりも小さく、かつ流体Fを受理する第三基材S3の表面エネルギーγS3が − 流体層FS3を形成する本質的に均質な第三流体貯留物FD3の第三基材S3上への生成のために − 第三基材S3上の流体Fの表面エネルギーγF3よりも大きい。

(もっと読む)

パターン形成体およびその製造方法

【課題】本発明は、より高精細なパターン状に特性が変化したパターンを有するパターン形成体、およびその製造方法等を提供することを主目的としている。

【解決手段】上記目的を達成するために、本発明は、表面に凸面および凹部領域が形成され、かつエネルギー照射に伴う光触媒の作用により特性が変化する樹脂層を有し、前記凹部領域の側面および底面が、前記凸面の特性と異なる特性を有することを特徴とするパターン形成体を提供する。

(もっと読む)

絶縁樹脂、配線板及び配線板の製造方法

【課題】絶縁樹脂層表面の凹凸形状が小さい状態でも、配線導体に対して容易に高い接着力を発現し得る絶縁樹脂、配線板及び配線板の製造方法を提供する。

【解決手段】配線導体の回路を有する基板上に、(A)1分子中に2個以上のエポキシ基を有するエポキシ樹脂、(B)活性エステル基含有化合物、及び(D)エポキシ樹脂硬化促進剤を含む熱硬化性絶縁樹脂組成物によって設けられた絶縁樹脂層を熱硬化し、これに紫外線を照射後、この絶縁樹脂層上に、配線をめっきで形成して得られる配線板である。

(もっと読む)

配線基板の製造方法、導体パターン形成用インクセットおよび配線基板

【課題】クラック、断線、短絡等の発生が防止された、信頼性の高い導体パターンを備えた信頼性の高い配線基板を効率よく製造することのできる製造方法を提供すること。

【解決手段】本発明の配線基板の製造方法は、セラミックス材料とバインダーとを含む材料で構成され、少なくとも表面付近の一部に多価アルコール13を含むシート状のセラミックス成形体19を用意するセラミックス成形体用意工程と、前記セラミックス成形体の前記多価アルコールを含む領域に、金属粒子と前記金属粒子が分散する分散媒とを含む導体パターン形成用インク200を液滴吐出法により吐出して、導体パターン前駆体10を形成する導体パターン前駆体形成工程と、複数の前記セラミックス成形体を積層して積層体17を得る積層工程と、前記積層体を焼結して、導体パターンおよびセラミックス基板とを有する配線基板30を得る焼成工程とを有することを特徴とする。

(もっと読む)

非伝導性基材の改善されためっき方法

金属化合物が分散しているレーザ活性化熱可塑性基材を処理する方法について記載する。(i)チオール官能性有機化合物と、(ii)エトキシ化アルコール界面活性剤と、(iii)キサンタンガムとを含む水性組成物と前記基材とを接触させる。処理組成物を使用することにより、後に基材をレーザで活性化し、無電解めっきによりめっきしたとき、基材における不要なめっきが実質的に生じなくなる。 (もっと読む)

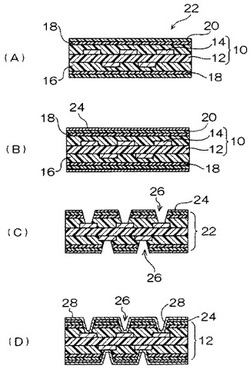

ビルドアップ基板の製造方法

【課題】絶縁膜を挟んで絶縁状態で配置された配線パターンを電気的に接続するコンタクト部の断面積や形成位置のばらつきを抑制した状態でビルドアップ構造を形成する。

【解決手段】ビルドアップ基板の製造工程は、1層目の配線パターンを形成する工程として、表面処理工程S1と、インクジェットで触媒パターンを形成する触媒パターン形成工程S2と、触媒パターンの焼成工程S3と、配線パターンを形成する無電解銅めっき工程S4とを備えている。また、2層目の配線パターン及び1層目及び2層目の配線パターンを電気的に接続するコンタクト部を形成する工程として、撥液部形成工程S5と、絶縁膜形成工程S6と、絶縁膜表面処理工程S7と、触媒パターン形成工程S8と、触媒パターンの焼成工程S9と、配線パターン及びコンタクト部を形成する無電解銅めっき工程S10とを備えている。

(もっと読む)

埋込型印刷回路基板、多層印刷回路基板及びその製造方法

【課題】本発明は、埋込型印刷回路基板及びそれを用いた多層印刷回路基板の構造及びその製造工程に関する。

【解決手段】特に、感光物質層が積層された絶縁層をレーザーパターニングして絶縁層の一部がエッチングされる回路パターン領域を形成するステップ1と、前記回路パターン領域をメッキ物質で充填して回路パターンを形成するステップ2とを含む埋込型印刷回路基板の製造工程を特徴とする。本発明によれば、埋込型印刷回路基板の製造工程において、レーザーを用いて感光性物質層及び絶縁層を同時又は順次エッチングして回路パターンを形成することにより、微細パターンの実現はもちろん工程を簡易化することができ、特に、埋込型印刷回路基板を用いた多層印刷回路基板の実現において内層回路との整列(Align)の精密性を実現でき、製品の信頼性及び工程収率を高めることができる効果がある。

(もっと読む)

配線基板の製造方法

【課題】 導電性ペーストを用いて容易に高精細な配線を形成することができる配線基板の製造方法を提供することを目的とする。

【解決手段】 基板上に導電性ペーストにより配線が形成された配線基板の製造方法であって、基板を準備する準備工程s1と、基板と導電性ペーストとの接着力よりも、基板との接着力、及び、導電性ペーストとの接着力が強いプライマ層を基板の表面上に形成する形成工程s2と、プライマ層が配線のパターンと同じパターンになるように、プライマ層の一部をレーザトリミングするトリミング工程s3と、プライマ層上に導電性ペーストを印刷する印刷工程s4と、基板上におけるプライマ層が形成されていない部分に印刷された導電性ペーストを除去する除去工程s5とを備える。

(もっと読む)

積層板の製造方法

【課題】ポリイミド基板と金属層との密着性を向上させて、安価で高品質な積層板を提供することが可能な積層板の製造方法を提供する。

【解決手段】本積層板の製造方法では、ポリイミド基板Sの表面に表面処理層(アルカリ処理層)3を形成するアルカリ処理工程(ステップ2)を行った後、表面処理層(アルカリ処理層)3に触媒を付与する触媒付与工程(ステップ4)を行う前に、ポリイミド基板Sの熱処理を行う熱処理工程(ステップ3)を行う。

(もっと読む)

多層基板の製造方法

【課題】 本願発明は、絶縁層の表面を多孔状態にしてメッキとの密着性を向上させる多層基板の製造方法を提供することを目的とする。

【解決手段】 本願発明に係る多層基板の製造方法は、基板上に絶縁層を配するとともに、その上に導電体層をめっき処理にて形成する多層基板の製造方法において、前記絶縁層を形成するために前記基板上に付与される絶縁材料に多孔形成剤を含有させるとともに、該絶縁層材料を加熱して絶縁層を形成する時に前記多孔形成剤により絶縁層の表面を多孔状態にして表面を粗面化し、その後絶縁層上に導電体層をめっき処理にて形成することにある。

(もっと読む)

配線基板およびその製造方法

【課題】比較的低温で、低抵抗かつピッチの狭い配線を有する配線基板およびその製造方法を提供する。

【解決手段】本発明の配線基板の製造方法は、基材11と、基材11の一方の面11aに設けられた受理層12と、受理層12上に導電性インクにより形成された金属銀からなる配線13と、を備えた配線基板10の製造方法であって、基材11の一方の面11aに、ラテックスとポリビニルアルコールを含む水溶液を塗布して未硬化の塗膜を形成した後、その塗膜を乾燥させることにより受理層12を形成する工程Aと、β−ケトカルボン酸銀と、孤立電子対を有する化合物とを含む導電性インクを用い、印刷により、受理層12上に配線パターンを形成した後、この配線パターンが形成された基材11を加熱することにより、受理層12上に配線13を形成する工程Bと、を有することを特徴とする。

(もっと読む)

21 - 40 / 140

[ Back to top ]