Fターム[5F004DA26]の内容

半導体のドライエッチング (64,834) | 処理に用いるガス (14,486) | O2 (2,010)

Fターム[5F004DA26]に分類される特許

101 - 120 / 2,010

ドライエッチング方法及びデバイス製造方法

【課題】誘電体材料に積層された導電性材料のエッチング速度(エッチングレート)の高速化を実現するとともに、下地となる誘電体材料との選択比を向上させる。

【解決手段】エッチングガスとしてハロゲンガスと酸素ガスを含む混合ガスを用いる。混合ガスにおける酸素ガスの混合比を30%以上60%以下とする。チャンバ内に混合ガスを供給してプラズマを発生させる際の当該チャンバ内のガス圧を1Pa以上5Pa未満の範囲とする。誘電体材料に導電性材料が積層された被エッチング材にバイアス電圧として800kHz以上4MHz未満の周波数のバイアス電圧を印加してエッチングを行う。

(もっと読む)

ドライエッチングガスおよびドライエッチング方法

【課題】高アスペクト比のコンタクトホールなどのパターンを形成することが可能となるドライエッチングガスを提供する。

【解決手段】二重結合に直接結合したCF3CFフラグメントを持つ化合物(ただし、CF3CF=CFCF=CF2を除く)を含むドライエッチングガス。特に、CF3CF=CF2及びCH2F2を含むドライエッチングガスが好ましい。

(もっと読む)

プラズマ処理装置

【課題】パーティクルの発生を低減ことが可能なプラズマ処理装置を提供する。

【解決手段】プラズマ処理装置は、処理容器、ステージ、誘電体部材16、マイクロ波を導入する手段20b、インジェクタ22、及び、電界遮蔽部24cを備えている。処理容器は、その内部に処理空間を画成する。ステージは、処理容器内に設けられている。誘電体部材は、ステージに対面するように設けられている。マイクロ波を導入する手段は、誘電体部材を介して処理空間内にマイクロ波を導入する。インジェクタは、誘電体製であり、一以上の貫通孔を有する。インジェクタは、例えば、バルク誘電体材料から構成される。このインジェクタは、一以上の貫通孔を有し、誘電体部材の内部に配置される。インジェクタは、誘電体部材に形成された貫通孔と共に処理空間に処理ガスを供給するための経路を画成する。電界遮蔽部は、インジェクタの周囲を覆う。

(もっと読む)

半導体レーザ素子の製造方法

【課題】リッジ部を形成するためのエッチングの際にGaAsキャップ層の側壁にサイドエッチングが進行することを防止できる半導体レーザ素子の製造方法を提供する。

【解決手段】本発明の半導体レーザ素子の製造方法は、半導体基板2上にnクラッド層3と、活性層4と、第1pクラッド層5と、エッチングストップ層6と、第2pクラッド層7と、キャップ層9とを順次積層して形成する工程と、キャップ層9の一部を除去した開口部10AにZnO層11を形成して窓領域を形成する工程と、開口部10Aからキャップ層9上にかけてストライプ状の絶縁膜マスクパターン16を形成し、絶縁膜マスクパターン16から露出したキャップ層9をエッチング除去する工程と、絶縁膜マスクパターン16から露出しているキャップ層9の側壁を酸化する工程と、エッチングストップ層6に達するまでエッチングを行ってリッジを形成する工程とを含むことを特徴とする。

(もっと読む)

吸収係数および応力を低減しつつ炭素膜のエッチング選択性を改善する方法

【課題】透明性が高く、エッチング選択性が高く、アッシング可能なハードマスク(AHM)を提供する。

【解決手段】プラズマ化学気相成長チャンバ内に基板を配置する段階を備える成膜方法を開示する。炭素系の第1のアッシング可能ハードマスク(AHM)層10を基板上に成膜する。第1のAHM層の成膜時に、シリコン、シラン、ホウ素、窒素、ゲルマニウム、炭素、アンモニア、および、二酸化炭素から成る群から選択される少なくとも1つのドーパントでドープを行う。少なくとも1つのドーパントの原子濃度は、第1のAHM層の5%以上である。

(もっと読む)

パターン形成方法

【課題】微細なパターンと比較的サイズが大きめのパターンとを有するパターン形成方法で、サイズが大きめのパターンを従来に比して精度良く形成することができるパターン形成方法を提供する。

【解決手段】実施形態によれば、加工対象上の芯材膜31に開口を形成した後、マスク膜32をコンフォーマルに形成する。マスク膜32をエッチバックして芯材膜31の側面に第1の幅のマスク膜32を残す。開口の形成領域以外の領域にレジストパターン35aを形成し、これをマスクに芯材膜31をエッチングする。さらに、芯材膜31をスリミングして第1の幅より小さい第2の幅のラインアンドスペース状のパターンを形成する。側壁膜をコンフォーマルに形成した後、エッチバックし、さらに芯材膜31を除去して、加工対象上に側壁膜からなる側壁パターンを形成する。そして側壁パターンで加工対象をエッチングする。

(もっと読む)

堆積物除去方法

【課題】エッチング処理後の放置時間の長短に係わらず、効率的に堆積物を除去することができ、かつ、パターン中の構造物の二酸化シリコンに対するダメージを抑制することのできる堆積物の除去方法を提供する。

【解決手段】基板上にエッチングによって形成されたパターンの表面に堆積した堆積物を除去する堆積物除去方法であって、前記基板を加熱しながら酸素プラズマに晒す酸素プラズマ処理工程と、前記酸素プラズマ処理工程の後、前記基板を、処理チャンバー内でフッ化水素ガスとアルコールガスの混合ガスの雰囲気に晒し、かつ、前記アルコールガスの分圧を第1の分圧とする第1の期間と、処理チャンバー内を排気し前記アルコールガスの分圧を第1の分圧より低い第2の分圧とする第2の期間とを、複数サイクル繰り返すサイクル処理工程と、を具備したことを特徴とする。

(もっと読む)

半導体装置、及び半導体装置の作製方法

【課題】微細化及び高集積化を達成した酸化物半導体を用いた半導体装置、及び半導体装置の作製工程において、安定した電気的特性を付与し、高信頼性化する。また、上記半導体装置の作製工程において、不良を抑制し、歩留まりよく作製する技術を提供する。

【解決手段】酸化物半導体層を含むトランジスタを有する半導体装置において、酸化物半導体膜を、絶縁層に設けられたトレンチに設ける。トレンチは下端コーナ部及び曲率半径が20nm以上60nm以下の曲面状の上端コーナ部を含み、酸化物半導体膜は、トレンチの底面、下端コーナ部、上端コーナ部、及び内壁面に接して設けられる。酸化物半導体膜は、少なくとも上端コーナ部において表面に概略垂直なc軸を有している結晶を含む酸化物半導体膜である。

(もっと読む)

半導体装置の製造方法及び半導体装置

【課題】ゲート電極の側壁側にサイドウォールを精度よく形成することが可能な半導体装置の製造方法及び半導体装置を提供することを目的とする。

【解決手段】まず、SOI基板5の一方面側においてゲート電極34上及びゲート電極34の周囲の領域に第1絶縁膜40を形成する。次に、第1絶縁膜40上に積層させる構成で第1絶縁膜40とは材質の異なる第2絶縁膜42を形成する。そして、第1絶縁膜40及び第2絶縁膜42におけるゲート電極34の側壁34a側の部分を残しつつ、第2絶縁膜42よりも第1絶縁膜40のほうが、エッチング速度が遅くなるように第1絶縁膜40及び第2絶縁膜42を除去し、ゲート電極34の側壁34a側にサイドウォール45を形成する。

(もっと読む)

アモルファスカーボン膜の成膜方法、それを用いた半導体装置の製造方法、およびコンピュータ読取可能な記憶媒体

【課題】耐プラズマ性が高く、低温成膜が可能なアモルファスカーボン膜の成膜方法、およびそのようなアモルファスカーボン膜の成膜方法を適用した、半導体装置の製造方法を提供すること。

【解決手段】処理容器1内に基板Wを配置し、処理容器内に炭素と水素と酸素とを含む処理ガスを供給し、処理容器内の基板を加熱して処理ガスを分解して、基板上にアモルファスカーボン膜を堆積する。この方法を半導体製造装置のエッチングマスクの形成に適用して半導体装置を得る。

(もっと読む)

アッシング方法およびアッシング装置

【課題】ポッピングの発生を抑制するとともに、ポッピングが発生してしまった場合には飛散した変質層の破片をも除去することができるアッシング方法およびアッシング装置を提供する。

【解決手段】イオン注入により表面に形成された変質層4とその下の未変質層3とを有するレジストを除去するアッシング方法であって、基板の前記レジストが形成された面を覆うように塗布膜5を形成し、前記レジストと前記塗布膜5とを反応性ガスを用いたプラズマ処理により除去する。

(もっと読む)

基板のプラズマ処理方法

【課題】プラズマ処理中に基板の縁部およびトレイに付着した副生成物の除去を行って、製品の品質を向上させる。

【解決手段】基板が収容される複数の基板収容孔が設けられ、基板収容孔の内壁から突出する基板支持部を有するトレイを基板ステージのトレイ支持部上に載置するとともに基板保持部上に基板を載置して、基板保持部の端縁よりはみ出した基板の縁部と基板支持部とを離間させる基板載置工程と、トレイおよび基板が基板ステージ上に載置された状態にて、チャンバ内を減圧するとともに処理ガスを供給し、基板に対するプラズマ処理を行う第1プラズマ処理工程と、チャンバ内を減圧するとともに処理ガスを供給してプラズマ処理を行い、第1プラズマ処理工程により基板の縁部と基板支持部とに付着した副生成物を除去する第2プラズマ処理工程とを実施する。第2プラズマ処理工程は、副生成物の基板保持部への付着を抑制する位置までトレイを上昇させて行う。

(もっと読む)

局所加工方法ならびに局所加工装置

【課題】 反応性プラズマエッチング加工など加工時に発生する熱量が大きな局所加工において、被加工物の温度プロファイルが変化し、それに依って単位加工形状が変化する場合においても、高精度かつ低コストで加工を行えるようにする。

【解決手段】 上述の課題を解決するために、

温度測定器(111)によって被加工物(103)の表面の複数の点の温度を測定することで被加工物の温度プロファイルを計測する工程と、その温度プロファイルと局所加工ツール(101)の単位加工形状とに基づき被加工物に対する局所加工ツールの滞留時間分布を算出する工程と、この滞留時間分布に基づき局所加工ツールを制御して被加工物を加工する工程と、を有する局所加工方法を提供する。

(もっと読む)

シリコン酸化物加工方法

【課題】 シリコン酸化物加工方法に関し、有害物質を用いることなく且つ加工屑を発生させることなく、シリコン酸化物の微細加工を可能にする。

【解決手段】 シリコン酸化物からなる被加工物上に水素と6個以上の炭素を含む有機化合物を供給しながら、エネルギビームを照射して、照射部位における前記シリコン酸化物をシリコン含有炭素化合物に変換し、前記変換したシリコン含有炭素化合物をハロゲンを含まない雰囲気中で化学反応により除去する。

(もっと読む)

半導体素子の作製方法

【課題】半導体からのV族原子の脱離を抑制しつつ同一面内でエッチング深さが異なる形状を簡易に加工することができる半導体素子の作製方法を提供する。

【解決手段】酸素プラズマの所定の濃度に対して、開口部幅の異なる領域毎に、半導体表面にて酸素プラズマによりポリマーの生成を抑制しつつ半導体表面のエッチングが進行する状態のみが発現するように前記開口部幅1905が設定された開口部1901を有するマスク1900を半導体表面に形成する第1の工程と、マスク1900が形成された前記半導体表面に前記炭化水素系プラズマおよび前記酸素プラズマを照射し、前記酸素プラズマを前記マスクの開口部幅方向にて前記開口部に拡散させることによりポリマーの生成を抑制するとともにエッチングに寄与する炭化水素系プラズマの濃度を制御する第2の工程を有するようにした。

(もっと読む)

プラズマ処理方法

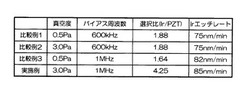

【課題】マイクロ波プラズマエッチングによるシリコン深溝トレンチの高速エッチングを実現することによる生産性の高いエッチング方法を提供する。

【解決手段】シリコン基板111やSOI(Silicon On Insulator)基板111に高アスペクト比(アスペクト比=トレンチ深さ/トレンチ幅)の深いシリコントレンチまたは穴を形成するプラズマエッチング方法において、マイクロ波によって生成されたプラズマを用い、プラズマを形成するマイクロ波は、高圧力、高マイクロ波出力においても安定したプラズマを形成するため、導波管104の一部にマイクロ波回転発生器105を設け、マイクロ波回転発生器105を通過したものであり、また、プラズマ形成に用いるガスとして少なくともフッ素を含むガスとO2の混合ガスを用い、かつ、試料台110に高周波電源112によりバイアス電圧を印加することにより深いシリコントレンチまたは穴を形成する。

(もっと読む)

エッチング量検出方法

【課題】 全てのウエーハのエッチング量を容易に測定可能なエッチング量検出方法を提供することである。

【解決手段】 ウエーハの被エッチング面にエッチング不要領域を有するウエーハをエッチングした際のエッチング量を検出するエッチング量検出方法であって、ウエーハをエッチングする前にウエーハの該エッチング不要領域上に耐エッチング部材を配設する耐エッチング部材配設ステップと、該耐エッチング部材が配設されたウエーハの被エッチング面をエッチングするエッチングステップと、該エッチングステップを実施した後、該耐エッチング部材の厚みを除いた未エッチング領域の厚みとエッチングされた領域の厚みを測定し、エッチングで除去された厚みを検出するエッチング量検出ステップと、を具備したことを特徴とする。

(もっと読む)

シリコン基板のエッチング方法、及びシリコン基板のエッチング装置

【課題】シリコン基板に形成される凹部の加工精度を高めることのできるシリコン基板のエッチング方法及び該方法を用いるシリコン基板のエッチング装置を提供する。

【解決手段】シリコン基板に対してその厚さ方向に延びる凹部を形成する際に、シリコン基板を含む基板Sを収容する真空槽11内に六フッ化硫黄(SF6)ガスのプラズマを生成して、該シリコン基板の厚さ方向に延びる凹部を形成する。加えて、真空槽11内に三フッ化ホウ素(BF3)ガスのプラズマを生成して、上記凹部の内壁面にホウ素とシリコンとを含む保護膜を形成する。

(もっと読む)

プラズマ処理装置および処理方法

【課題】従来のプラズマ処理では、ウエハ外周周辺部の等電位面が湾曲し、ウエハ外周部周辺のエッチングレートが不均一であるという課題がある。

【解決手段】ウエハ載置用電極111の段差部に、ウエハ載置用電極111と同電位となるように設けたリング状部材303が配置され、かつ前記リング状部材303の上面をウエハ載置用電極111の上面より高くすることでウエハ外周部周辺の等電位面301の湾曲を改善し、ウエハ外周周辺部のエッチングレートを高均一化するプラズマ処理装置および処理方法。

(もっと読む)

ドープ石英ガラスの製造方法

【課題】半導体製造に用いられかつプラズマ耐食性に優れたドープ石英ガラスの製造方法を提供する。

【解決手段】半導体製造に用いられるプラズマ反応用治具材料としてプラズマ耐食性に優れかつ2種以上のドープ元素を併せて0.1〜20質量%含有するドープ石英ガラスをベルヌイ法で石英粉から製造する方法であって、前記石英粉が、2種以上のドープ元素を併せて0.1〜20質量%含有し、前記ドープ元素が、N、C及びFからなる群から選択される1種以上の第1の元素と、Mg、Ca、Sr、Ba、Sc、Y、Ti、Zr、Hf、ランタノイド及びアクチノイドからなる群から選択される1種以上の第2の元素とを含む混合石英粉であり、該混合石英粉を加熱溶融落下させ石英ガラスインゴットを作成する際、該石英ガラスインゴット表面温度を、1800℃以上に加熱するようにした。

(もっと読む)

101 - 120 / 2,010

[ Back to top ]