Fターム[5F041AA41]の内容

Fターム[5F041AA41]に分類される特許

41 - 60 / 841

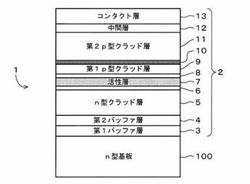

発光素子用エピタキシャルウェハ及び発光素子

【課題】1枚のウェハからより多くのチップを取得することができる高性能な発光素子用エピタキシャルウェハを提供する。

【解決手段】加熱したn型基板100上にIII族原料ガス及びV族原料ガスを供給し、n型基板100上に少なくともn型クラッド層5、活性層7、p型クラッド層9,11及びコンタクト層13からなるIII−V族半導体層2を積層する発光素子用エピタキシャルウェハ1において、III−V族半導体層2のいずれかの層に不可避不純物として混入するS(硫黄)の濃度を1.0×1015cm-3以下にすべく、その層の成長時の基板温度を620℃以上とし、かつV族原料ガスとIII族原料ガスの実流量比を130以上とした。

(もっと読む)

封止用シートおよび光半導体素子装置

【課題】封止樹脂層におけるブリードを抑制でき、光半導体素子装置の美観性の向上を図ることができる封止用シート、および、その封止用シートにより封止された光半導体素子装置を提供すること。

【解決手段】

封止樹脂層7と、封止樹脂層7に積層される波長変換層8とを備え、波長変換層8が、バリア層6と蛍光体層5とが積層され形成され、バリア層6が、透光性樹脂組成物から形成され、厚みが200μm〜1,000μmであり、蛍光体層5が、蛍光体を含有するように封止用シート1を作製する。

(もっと読む)

半導体発光素子

【課題】反射膜材が基板の側面へ付着するのを防止した半導体発光素子およびその製造方法を提供する。

【解決手段】半導体発光素子10では、基板11は対向する第1および第2の面11a、11bと、第1の面11aから第2の面11b側に向かって略垂直に延在する第1の領域11c1と第1の領域11c1から第2の面11b側に向かって末広がり状に傾斜した第2の領域11c2を有する側面11cを備えている。第1導電型の第1半導体層と、活性層と、第2導電型の第2半導体層が順に積層された半導体積層体12が基板11の第1の面11aに形成されている。反射膜15が基板11の第2の面11bに形成されている。

(もっと読む)

III族窒化物半導体発光素子の製造方法

【課題】凹凸パターン加工の制御性、再現性を向上させること。

【解決手段】サファイア基板10表面に周期0.1〜1μmのドット状の凹凸パターンを形成する。次に、サファイア基板10上にAlNからなるバッファ層11を形成し、バッファ層11上にn型層12、発光層13、p型層14を積層する。次に、p型層14上にp電極15を形成し、低融点金属層16を介してp電極15と支持基板17とを接合する。次に、レーザーリフトオフによりサファイア基板10とバッファ層11を除去する。n型層12のサファイア基板10除去側には、サファイア基板10に設けられた凹凸パターン20が転写され、凹凸パターン19が形成される。ここで、バッファ層11としてAlNを用いているため、再現性、制御性よく微細な凹凸パターン19を形成することができる。

(もっと読む)

LED選択方法、及びLED光源ユニットの製造方法

【課題】製品原価を低減しつつLEDの特性のばらつきを抑えることを目的とした、LED光源ユニットに搭載されるLEDの選択方法を提供すること。

【解決手段】LEDの選別の基準となる所定の基準発光スペクトル特性における、少なくとも1つの光の波長近辺において、LED群の各LEDの所定の特性値を測定する特性値測定ステップと、複数のLEDの発光スペクトル特性を組み合わせた場合に、該組み合わせによる複合的な発光スペクトルの平均特性が基準発光スペクトル特性に対して所定の許容値以内に収まるように、特性値測定ステップにて特性値が測定されたLED群の中からLEDの組み合わせを選択するLED選択ステップとを有するLED選択方法を提供する。

(もっと読む)

液体定量吐出装置及び液体定量吐出方法

【課題】電子部品の製造における液体塗布工程における塗布液により生じるばらつきが少ない液体定量吐出装置を提供する。

【解決手段】複数の凹部が形成された被処理基板をXY軸上で駆動させる駆動機構と、前記凹部の各々のXY座標値を検出し記憶する位置検出記憶手段と、前記凹部の位置上で所定量の液体を吐出させる液体定量吐出手段と、前記駆動機構により前記凹部をそのXY座標位置に移動させ、前記液体定量吐出手段により所定量の液体を前記凹部に吐出させる制御手段とを備えた液体定量吐出装置において、前記全ての凹部について、当該凹部内側の所定部位の高さの絶対値H、及び/又は各前記凹部の所定部位の高さの相対値hを検出する変位検出手段を備える。

(もっと読む)

発光体および照明装置

【課題】

土手等を用いることなく、半導体発光素子を封止する封止樹脂が所定の形状に形成される発光体およびこの発光体を具備する照明装置を提供する。

【解決手段】

発光体1は、一面2a側に平面状の実装部6が設けられた基板2と、実装部6に実装された半導体発光素子3と、半導体発光素子3および実装部6を覆うように基板2の一面2a側に設けられた透光性の封止樹脂4と、実装部6の全周に亘って基板2の一面2a側表面の形状によって形成された封止樹脂4の流れ防止部5とを具備している。

(もっと読む)

半導体装置の製造方法

【課題】複数の半導体を破損することなく効率的に基板上に実装する方法の提供。

【解決手段】第1基板の上に犠牲層を介して形成された半導体層を第2基板に移設して半導体装置を製造する方法であって、第1の粘着面に移設用基板が接合された両面粘着材の第2の粘着面を前記半導体層の上に接合する工程と、エッチングを行って前記犠牲層を除去することにより、前記第1基板から前記両面粘着材に接合された前記半導体層を分離し、前記分離された前記半導体層を第2基板に接着剤を介して接合する工程と、前記両面粘着材から前記移設用基板を分離し、その後、前記半導体層から前記両面粘着材を剥離する工程とを含み、前記第1の粘着面における粘着力は、前記第2の粘着面における粘着力よりも小さい。

(もっと読む)

発光装置および自発光ディスプレイ装置、並びに、上記発光装置を備えた照明装置およびバックライト

【課題】発光装置における歩留まりの向上および故障率の低減を図る。

【解決手段】発光ダイオード素子12とヒューズ13が直列に接続された複数のヒューズ付き発光ダイオード素子14を、並列に接続して並列構成単位15を形成する。そして、1つの並列構成単位15で、あるいは、複数の並列構成単位15を直列に接続して、発光ダイオード素子回路16を形成する。そのため、発光ダイオード素子12の何れかが短絡不良を起こしても、短絡不良を起こした発光ダイオード素子12に接続されたヒューズ13が断線して過電流を遮断することができる。その結果、短絡不良を起こした発光ダイオード素子12以外の発光ダイオード素子12は引続き発光することができ、発光装置11は引続き動作することができる。したがって、発光装置11の歩留りの向上および故障率の低減を図ることができる。

(もっと読む)

半導体発光素子の製造方法及び半導体発光素子用ウェーハ

【課題】成長用基板の剥離の際の半導体層の損傷を抑制した半導体発光素子の製造方法及び半導体発光素子用ウェーハを提供する。

【解決手段】実施形態によれば、凹凸が設けられた主面を有する第1基板の主面上に、発光層を含む窒化物半導体層を形成する工程と、窒化物半導体層と第2基板とを接合する工程と、第1基板を介して窒化物半導体層に光を照射して第1基板を窒化物半導体層から分離する工程と、を含む半導体発光素子の製造方法が提供される。窒化物半導体層を形成する工程は、凹凸の凹部の内壁面上に窒化物半導体層の少なくとも一部と同じ材料を含む薄膜を形成しつつ、凹部の内側の空間内に空洞を残すことを含む。分離する工程は、薄膜に光の少なくとも一部を吸収させて、窒化物半導体層のうちで凹部に対向する部分に照射される光の強度を、窒化物半導体層のうちで凹凸の凸部に対向する部分に照射される光の強度よりも低くすることを含む。

(もっと読む)

半導体発光素子の製造方法

【課題】LEDダイ底面にマザー基板との接続電極を備えるLED素子では、ゴミやバリなどに対する実装制限を緩和するため接続電極を突起させることが好ましい。このLED素子を簡単に効率よく製造できるようにする。

【解決手段】突起電極12,13を備えるLEDダイ16と粘着シート31を準備し、この粘着シート31の粘着層31aにLEDダイ16の底面が接触するように突起電極12,13を沈み込ませながら、粘着シート31上にLEDダイを配列し、粘着シート31とともにLEDダイ16を蛍光体層で覆ってから蛍光体層11を切断し、個片化したLED素子10を得る。

(もっと読む)

窒化物半導体発光素子およびその製造方法

【課題】静電耐圧が高い窒化物半導体発光素子を歩留まりが高く製造する窒化物半導体発光素子の製造方法を提供する。

【解決手段】本発明の窒化物半導体発光素子は、成長用基板と、該成長用基板上に形成されたn型窒化物半導体層と、該n型窒化物半導体層上に形成された発光層と、該発光層上に形成されたp型窒化物半導体層とを有し、n型窒化物半導体層の発光層と接する側の表面から基板に向けて略垂直に延び、直径が2nm〜200nmであるパイプ穴を5000個/cm2以下有することを特徴とする。

(もっと読む)

LEDパッケージ製造システムおよびLEDパッケージ製造システムにおける樹脂塗布方法

【課題】個片のLED素子の発光波長がばらつく場合にあってもLEDパッケージの発光特性を均一にして、生産歩留まりを向上させることができるLEDパッケージ製造システムおよびLEDパッケージ製造システムにおける樹脂塗布方法を提供する。

【解決手段】LED素子を蛍光体を含む樹脂によって覆って成るLEDパッケージの製造に用いられる樹脂塗布において、樹脂8を発光特性測定用として試し塗布した透光部材43を透光部材載置部41に載置し、上方に配置された光源部45から蛍光体を励起する励起光を発光し透光部材43に塗布された樹脂8に上方から照射することにより樹脂8が発する光の発光特性を発光特性測定部によって測定した測定結果と予め規定された発光特性との偏差を求め、この偏差に基づいて実生産用としてLED素子に塗布されるべき樹脂の適正樹脂塗布量を導出する。

(もっと読む)

半導体発光素子の製造方法

【課題】LEDダイ底面にマザー基板との接続電極を備えるLED素子では、ゴミやバリなどに対する実装制限を緩和するため接続電極を突起させることが好ましい。このLED素子を簡単に効率よく製造できるようにする。

【解決手段】突起電極12,13ごとウェハー30上を覆うようにレジスト材31を塗布してからLEDダイ16aを得る。LEDダイ16aを粘着シート32に配置してから、LED16a間にレジスト材33を薄く塗布する。続いて粘着シート32とともにLEDダイ16aを蛍光体層で覆ってからレジスト材31,33を除去し、最後に蛍光体層11を切断し個片化したLED素子10を得る。

(もっと読む)

樹脂塗布装置および樹脂塗布方法

【課題】個片のLED素子の発光波長がばらつく場合にあってもLEDパッケージの発光特性を均一にして、生産歩留まりを向上させることができるLEDパッケージ製造システムにおける樹脂塗布装置および樹脂塗布方法を提供する。

【解決手段】LED素子を蛍光体を含む樹脂によって覆って成るLEDパッケージの製造に用いられる樹脂塗布において、樹脂8を発光特性測定用として試し塗布した透光部材43を透光部材載置部41に載置し、上方に配置された光源部45から蛍光体を励起する励起光を発光し透光部材43に塗布された樹脂8に上方から照射することにより樹脂8が発する光の発光特性を発光特性測定部によって測定した測定結果と予め規定された発光特性との偏差を求め、この偏差に基づいて実生産用としてLED素子に塗布されるべき樹脂の適正樹脂塗布量を導出する。

(もっと読む)

LEDパッケージ及びLEDパッケージの製造方法

【課題】LED素子の搭載位置ずれがあったとしても、LED素子搭載後の製造工程において、LEDパッケージから射出される光の方向を、所望の方向に無理なく調整できるようにする。

【解決手段】LED素子を本体基板に搭載する搭載工程と、前記本体基板に搭載されたLED素子を透明な封止層で封止する封止層形成工程と、前記LED素子を平面方向から視たときの位置を検出する位置検出工程と、前記位置検出工程で検出されたLED素子の位置に基づいて、前記封止層の表面に形成すべき有底溝の形成位置を算出する溝形成位置算出工程と、前記溝形成位置算出工程で算出した溝形成位置に、環状の有底溝を形成する有底溝形成工程と、前記封止層の表面における前記有底溝の内周縁で囲まれた領域に透明樹脂を液体状態で供給し、前記内周縁を境界とする表面張力によって当該透明樹脂を盛り上がらせてレンズ部を形成するレンズ部形成工程とを有する。

(もっと読む)

発光ダイオード及びその製造方法

【課題】放熱効率の高い発光ダイオードを低コストで製造する。

【解決手段】半導体層20等がチップ間で分離された状態で金属板70のウェットエッチングを行う(金属板切断工程)。このエッチングに際しては、放熱板30の材料に応じたエッチング液を用いることができる。また、このウェットエッチングの際にフォトレジスト層50が残存するような設定とされる。これにより、ダイシングシート100上で放熱板30も発光ダイオードチップ毎に分離され、図4(j)の形態が得られる。分離後にフォトレジスト層50を剥離液で除去することにより、最終的に図4(k)のように、分離された個々の発光ダイオード10が得られる。この製造方法において、最終的なチップの分離は、図4(j)に示されるウェットエッチングにより行われる。

(もっと読む)

窒化物半導体素子の製造方法

【課題】製造歩留まりを向上することができる窒化物半導体素子の製造方法を提供する。

【解決手段】実施形態に係る窒化物半導体素子の製造方法は、成長用基板と、前記成長用基板の上に形成されたバッファ層と、前記バッファ層の上に形成された窒化物半導体層と、を有する構造体の、前記窒化物半導体層の側に支持基板を接合した後、第1の処理材を用いて前記成長用基板を除去する工程と、前記成長用基板を除去した後、前記第1の処理材とは異なる第2の処理材を用いて前記バッファ層及び前記窒化物半導体層の厚さを減少させる工程と、を備える。

(もっと読む)

窒化物半導体素子の製造方法

【課題】製造歩留まりを向上することができる窒化物半導体素子の製造方法を提供する。

【解決手段】実施形態に係る窒化物半導体素子の製造方法は、成長用基板と、前記成長用基板との間に空隙を形成する第1凹凸形状を有するバッファ層と、前記バッファ層の前記第1凹凸形状の上に形成された窒化物半導体層と、を有する構造体の、前記窒化物半導体層の側に支持基板を接合した後、第1の処理材を用いて前記成長用基板を除去する工程と、前記成長用基板を除去した後、前記第1の処理材とは異なる第2の処理材を用いて前記バッファ層及び前記窒化物半導体層の厚さを減少させて、前記窒化物半導体層に前記第1凹凸形状を反映した凹第2凸形状を形成する工程と、を備える。

(もっと読む)

LED発光装置とその製造方法

【課題】

従来の白色部材被覆型のLED発光装置では、回路基板上に実装したLEDの発光面を露出させた状態で、LEDの側面側に白色部材を充填し、白色部材を硬化させた後にLEDの発光面に透光性部材や蛍光体層を接着しているため、LEDの光取出面に対するコーティング材の付着が発生する危険性があり、研磨除去のような余分な工程が必要になる場合があり、生産上の問題であった。

【解決手段】

回路基板上にフリップチップ実装されたLED素子の発光面上に、前記LED素子の発光面より形状の大きい蛍光体板を透明接着剤にて接着し、前記LED素子の側面と前記蛍光体板の下面とを反射性の白色部材で充填封止し、前記蛍光体板の上面を含む範囲を透明樹脂で被覆する。

(もっと読む)

41 - 60 / 841

[ Back to top ]