Fターム[5F041DA25]の内容

発光ダイオード (162,814) | パッケージング (50,429) | パッケージ構造、製法 (39,105) | リードフレームの特徴 (1,371) | 形状、構造 (1,060)

Fターム[5F041DA25]の下位に属するFターム

反射部を有する (505)

Fターム[5F041DA25]に分類される特許

21 - 40 / 555

発光装置

【課題】高出力を実現できると共に、さらに小型化の構成を達成することができる発光装置を提供する。

【解決手段】発光装置1は、底面11と、この底面を囲む内壁面とを備える凹部9を有する樹脂からなるパッケージ10と、前記底面に露出して設けたリードフレームと、このリードフレーム上に設けた発光素子30と、この発光素子を封止するように前記凹部内に設けた封止樹脂とを備える発光装置であって、前記リードフレームは、前記内壁面において対向する対向側面の一方の側面12に沿って露出して形成された反射面22を有し、前記反射面は、前記底面とのなす角度が、前記対向側面の他方の側面と前記底面とのなす角度より大きくなるように設けられた構成とした。

(もっと読む)

発光装置

【課題】ダイシング分割後のPkg樹脂クラックを抑える。

【解決手段】発光する発光素子2がリードフレーム3上に搭載され、発光素子2の電極を構成するリードフレーム3,4と樹脂により一体成形された樹脂キャビティ成型パッケージ5を用いた発光装置1において、ブレード7による切断時にリードフレーム3,4の保持部(ハンガーリード3a、4a)により樹脂に集中応力が付与されてクラック発生の起因となる保持部(ハンガーリード3a、4a)の断面角部分の一部または全部に丸みを付けている。

(もっと読む)

発光ダイオードの熱硬化性樹脂フレームの製造方法

【課題】発光ダイオードの熱硬化性樹脂フレームの製造方法にロール式の製造方法を採用し、発光ダイオードの熱硬化性樹脂フレームの生産を自動化して、生産効率および生産量を向上するとともに、人力を節約し、製造時間を短縮することで、製造コストを大幅に削減する発光ダイオードの熱硬化性樹脂フレームの製造方法を提供する。

【解決手段】ロール式の金属材料を準備し、金属材料にプレス打ち抜きまたはエッチングの加工処理を行って、載置部を有するフレームストリップを形成し、フレームストリップにメッキ処理を施し、メッキ処理が完了したフレームストリップを金型に入れて熱硬化性樹脂で樹脂封止を行って、樹脂封止後に複数のベースを形成する。続いて、載置部にてベースが樹脂封止形成されているフレームストリップをオーブンに搬入して、ベーキング後にフレームストリップをシート片としてカッティングする。最後に、シート片を検品して、シート片の検品で欠陥がなければ出荷する。

(もっと読む)

発光装置

【課題】実装性を向上可能な発光装置を提供する。

【解決手段】発光装置100において、第1リード部121は、背面10Bから離間しており、底面10Cと第1側面10E1とに連なって成形体11から露出する第1端子部121bを有する。第1接続部121aは、パッケージ10の背面10Bにおいて成形体11から露出している。

(もっと読む)

発光素子パッケージ及びこれを具備した照明システム

【課題】胴体の互いに異なる領域の配置されたキャビティの底にフリップボンディングされて配置された発光素子を含む発光素子パッケージ及びこれを具備した照明システムを提供すること。

【解決手段】

一実施例による発光素子パッケージは、胴体と、胴体の第1領域の第1キャビティと、胴体の第2領域の第2キャビティと、第1キャビティに互いに離隔された第1及び第2リードフレームと、第2キャビティに互いに離隔された第2及び第3リードフレームと、第1キャビティ内で第1及び第2リードフレーム上に配置された第1発光素子と、第2キャビティ内で第2及び第3リードフレーム上に配置された第2発光素子と、第1キャビティ及び第2キャビティに配置されたモールディング部材とを備える。

(もっと読む)

リードフレーム、成形金型、半導体装置及びパッケージ

【課題】半導体装置のパッケージを成形するにあたり、成形金型のキャビティ内からエアーを外部に確実に送り出し、樹脂の充填不足による成形不良の発生を防止して歩留まりを向上させる。

【解決手段】端子リード13を有するリードフレーム1を成形金型に設置して樹脂成形を行うことにより樹脂成形体が一体となったパッケージ2を成形するにあたり、リードフレーム1に樹脂成形体の周辺部に連結して支持する複数の吊りリード14、14を設け、この吊りリード14、14の表面に複数のベント溝14aを形成し、キャビティ内のエアーをベント溝14aから外部へと送り出す。

(もっと読む)

光半導体装置用リードフレーム及びその製造方法

【課題】硫化速度が従来の銀皮膜の半分以下であり、初期の光の反射率に優れる光半導体装置用リードフレームを提供する。また、硫化速度が従来の銀皮膜の半分であることから長期信頼性が従来の銀皮膜よりも倍以上に優れ、かつワイヤボンディング性は従来の銀皮膜と同等であり、さらに外部に露出した箇所における半田付け性に優れるため外装めっきを必要としない、光半導体用リードフレームを提供する。

【解決手段】基体1上に銀−インジウム合金、銀−錫合金、又は銀−インジウム−錫合金からなる反射層2が形成されており、該反射層2上にインジウム及び/又は錫の酸化物層3が厚さ0.0004〜0.001μmで最表層に形成されていることを特徴とする、光半導体装置用リードフレーム。

(もっと読む)

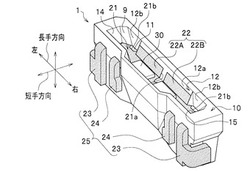

発光装置

【課題】薄型化・小型化が可能で、高い放熱性を有し、故障が起こり難く信頼性が高い発光装置を提供する。

【解決手段】リードフレーム31〜33はケース20の収容凹部20eの長手方向に並置して埋設され、リードフレーム31〜33の表面は収容凹部20eの底面から表出し、リードフレーム31〜33の表面と収容凹部20eの底面とは面一に形成され、リードフレーム31〜33の表面は同一平面上に配置されている。ケース20の長手方向の両端部に配置されたリードフレーム31,32に発光素子41,42が搭載され、発光装置10を長手方向に二分する中心線Lに対して、リードフレーム31〜33とケース20と発光素子41,42とが線対称に配置形成されている。

(もっと読む)

半導体発光装置用パッケージ及び半導体発光装置

【課題】欠け等の破損の発生が防止されるとともに、高い強度及び高い放熱性を有する半導体発光装置用パッケージ、及びこれを用いた半導体発光装置を提供する。

【解決手段】樹脂成形体2は半導体発光素子5を搭載するための凹部8を第1面に含み、かつ、前記樹脂成形体はポリオルガノシロキサンを含有し、樹脂成形体の2官能ケイ素含有量が5重量%以上12重量%以下であり、第1リードフレーム3aは、前記凹部の底面に露出した第1露出リード部11aと、樹脂成形体の外部に位置する第1外部リード部12aと、第1露出リード部の一端と第1外部リード部とを連結する第1連結リード部13aと、第1露出リード部の他端から第1面に対向する第2面に向かって延びるとともに第2面から露出した第1延出リード部14aと、を備え、第2リードフレーム3bは、第2露出リード部11bと、第2外部リード部12bと、第2連結リード部13bと、を備える。

(もっと読む)

発光ダイオード及びその製造方法

【課題】反射層が用いられた信頼性の高い発光ダイオードを得る。

【解決手段】この発光ダイオード10においては、左右端部以外の大部分が、反射層12(樹脂層121)又は蛍光層15を構成する樹脂材料によって覆われている。このため、発光ダイオードチップ13はこれらの樹脂材料によって保護される。この際、第1リードフレーム111、第2リードフレーム112は、反射層12を構成する樹脂材料の中に埋め込まれた構成とされる。このため、第1リードフレーム111、第2リードフレーム112と反射層12(樹脂層121)との間の接合強度を高くすることができ、反射層12の剥離が発生しにくくなっている。

(もっと読む)

半導体発光装置およびその製造方法

【課題】実施形態は、配光制御を低コストで実現し、広い用途に適合可能な半導体発光装置、および、その製造方法を提供する。

【解決手段】発光素子が固着された第1のフレームと、前記第1のフレームから離間して配置され、前記発光素子の電極と金属ワイヤで接続された第2のフレームと、前記発光素子と前記第1のフレームと前記第2のフレームとを覆う樹脂パッケージと、を有する半導体発光装置の製造方法である。複数の前記第1のフレームと、複数の前記第2のフレームと、が交互に配置された金属プレートの表面に、前記発光素子と前記第1のフレームと前記第2のフレームとを覆う第1の樹脂を成形する工程と、前記第1の樹脂を含む前記樹脂パッケージの外周に沿った溝を、前記金属プレートの上に形成する工程と、前記溝の内部に第2の樹脂を充填する工程と、前記第2の樹脂を前記溝に沿って分断し、前記第1の樹脂の外縁を前記第2の樹脂で覆った前記樹脂パッケージを形成する工程と、を備える。

(もっと読む)

半導体装置及びその製造方法

【課題】搭載部材の素子搭載凹部内に半導体素子を搭載した半導体装置において、高さ寸法の異なる半導体素子を搭載する搭載部材を共通化する。

【解決手段】搭載部材11の素子搭載凹部12の容積よりLED素子13の体積分だけ少ない量の液状の絶縁性樹脂16を素子搭載凹部12内に注入する。この後、吸着ノズル21に吸着したLED素子13を素子搭載凹部12内の絶縁性樹脂16の液中に浸すように下降させて該LED素子13上面の電極部14の高さ位置を搭載部材11上面の電極部15の高さ位置と一致させた状態で、素子搭載凹部12内の絶縁性樹脂16を硬化させて該LED素子13を該絶縁性樹脂16で固定すると共に、該LED素子13上面の電極部14と搭載部材11上面の電極部15との間の配線経路を該絶縁性樹脂16で平坦化する。そして、この配線経路に配線17を液滴吐出法又は印刷法等で形成する。

(もっと読む)

発光装置

【課題】実装性を向上可能な発光装置を提供する。

【解決手段】発光装置1において、成形体11は、リード12の光出射面10A側に配置される矩形環状部113と、リード12の背面10B側に配置され、下面10Cの一部を形成する第1柱部111および第2柱部112とを有する。

(もっと読む)

LED素子用リードフレーム基板および発光素子

【課題】LED素子用リードフレーム基板において、切断時に発生するタイバーの切り口のダレを防止することができるようにする。

【解決手段】LEDチップが搭載されるパッドを有するLEDチップ搭載部2と、LEDチップ搭載部2と離間して配置されLEDチップに電気的に接続されるリードを形成する電気的接続エリア部3とが、タイバー部60、70、80によって複数連結されたリードフレーム1と、LEDチップ搭載部2および前記電気的接続エリア部3の一部を除くリードフレーム1の部位を覆う樹脂部とを備え、樹脂部とともにタイバー部60、70、80を切断して個片基板を製造するためのLED素子用リードフレーム基板であって、タイバー部60、70、80は、切断代よりも長く延ばされ、樹脂部に外周を囲まれて形成された構成とする。

(もっと読む)

LED発光素子用リードフレーム及びその製造方法

【課題】LEDチップが搭載されるパッドを有するLEDチップ搭載部と、該LEDチップ搭載部と離間して配置され前記LEDチップに電気的に接続されるリードを形成する電気的接続エリア部とが、タイバーによって複数連結された多面付けリードフレームと、前記LEDチップ搭載部および前記電気的接続エリア部の一部を除く前記多面付けリードフレームの部位を覆う樹脂部とを備え、該樹脂部とともに前記タイバーを切断により除去して個片基板を製造するためのLED素子用リードフレーム基板であって、個片基板への切断時にリードフレーム基板が反ってしまい切断装置に入らないという問題があった。

【解決手段】この課題を解決するため、前記個片基板は六角形状とし、さらに、当該個片基板が平面充填されたLED素子用リードフレーム基板とする。

(もっと読む)

LEDパッケージ及びその製造方法

【課題】耐久性が高く、コストが低いLEDパッケージ及びその製造方法を提供する。

【解決手段】実施形態に係るLEDパッケージは、相互に離隔した第1及び第2のリードフレームと、前記第1及び第2のリードフレームの上方に設けられ、一方の端子が前記第1のリードフレームに接続され、他方の端子が前記第2のリードフレームに接続されたLEDチップと、前記第1及び第2のリードフレームのそれぞれの上面の全体、下面の一部及び端面の一部を覆い、前記LEDチップを覆い、前記下面の前記残部及び前記端面の前記残部を露出させた樹脂体と、を備える。そして、前記第1及び第2のリードフレームのそれぞれの前記下面の残部と前記端面の残部との間には凹部が形成されており、前記凹部の内面は前記樹脂体によって覆われていない。

(もっと読む)

表面実装型発光装置とその製造に用いられる乾式不飽和ポリエステル樹脂組成物、粒状物、ペレット、および粉砕加工物

【課題】熱劣化による変色が小さく耐熱変色性に優れ、長寿命で、バリ取りが非常に容易で、比較的安価でしかも材料の保存安定性、ハンドリング性、加工性に優れた表面実装型発光装置とその製造に用いられる乾式不飽和ポリエステル樹脂組成物、粒状物、ペレット、および粉砕加工物を提供する。

【解決手段】乾式不飽和ポリエステル樹脂成形体からなる第1の樹脂体40と、発光素子10を被覆する第2の樹脂体50とを備え、第1の樹脂体40の凹部40cの底面部40aには、発光素子10を載置した第1のリード20が露出され、かつ第1のリード20と第2のリード30とを絶縁する樹脂絶縁部45が設けられていることを特徴とする。

(もっと読む)

発光装置

【課題】半田等の導電性の接着部および材との接合強度の向上および実装精度の向上が可能である発光装置を提供することを目的とする。

【解決手段】発光素子50と、発光素子50を収納するパッケージ本体30と、パッケージ本体30の対向する面からそれぞれ突出した一対のリード10,20と、を備える発光装置である。一対のリード10,20は、それぞれ、パッケージ本体30の側面と同一平面に配置されリード基材が露出した第1側面11,21と、リード10,20の終端面であり、その表面が金属層で被覆された第2側面12,22と、を有し、第1側面11,21に、その表面が金属層で被覆された凹部14,24が設けられている。

(もっと読む)

半導体発光装置及びそれを用いたバックライトユニット

【課題】薄型、小型で且つ信頼性の高い半導体発光装置とこれを用いたバックライトユニットを安価に提供する。

【解決手段】半導体発光装置100は、素子搭載部101と、素子搭載部101上に固定され且つ素子搭載部101に電気的に接続された半導体発光素子103と、半導体発光素子103を囲む壁部110aを有するケースボディ106と、半導体発光素子103を封止する封止部材107とを備える。素子搭載部101及びケースボディ106によってケースボディ凹部110が構成される。封止部材107は、ケースボディ凹部110内において半導体発光素子103を封止する。素子搭載部101及びケースボディ106の少なくとも一方のうちの封止部材107と接する部分は、少なくとも1本の線状に延びる凹部108a又は凸部108bを含む凹凸108を有する

(もっと読む)

LEDパッケージ用基板

【課題】リードフレームに成形した樹脂の密着強度を向上させたLEDパッケージ用基板を提供する。

【解決手段】LEDパッケージを製造するために用いられるLEDパッケージ用基板であって、LEDチップ40の第1の電極に電気的接続するためのダイパッド12、及び、LEDチップ40の第2の電極に電気的接続するためのリード13を備えたリードフレーム10と、トランスファ成形によりダイパッド12とリード13との間の抜き孔16に充填され、かつ、リードフレーム10の表面上に成形された樹脂71とを有し、リードフレーム10の表面上の端部には、樹脂71により充填された凹溝20が形成されている。

(もっと読む)

21 - 40 / 555

[ Back to top ]