Fターム[5F045AA08]の内容

気相成長(金属層を除く) (114,827) | 成長法 (11,750) | プラズマCVD (3,069)

Fターム[5F045AA08]の下位に属するFターム

マイクロ波プラズマ (403)

Fターム[5F045AA08]に分類される特許

161 - 180 / 2,666

基板処理構成部品からの残留物の除去

【課題】残留物よりも下にポリマーコーティングを有する基板処理構成部品の表面から、残留物を除去する。

【解決手段】一変形例においては、構成部品表面を有機溶媒と接触させて、ポリマーコーティングに損傷を与えることなく、またはポリマーコーティングを除去することなく残留物を除去する。残留物はプロセス残留物でも可能であり、または接着剤残留物でも可能である。この洗浄プロセスは、改装プロセスの一部として行うことができる。別の変更形態においては、構成部品表面にわたってレーザを走査させることによって、残留物をアブレーションする。さらに別の変形例においては、ことによって、構成部品の表面にわたってプラズマ切断機を走査させることによって、残留物を蒸発させる。

(もっと読む)

CVD装置のクリーニング方法

【課題】反応ガスの使用量を低減することが可能なCVD装置のクリーニング方法を提供することである。

【解決手段】ノンプラズマ工程と、プラズマ工程を行うことで、成膜室22のクリーニングを行う。ノンプラズマ工程では、成膜室22内にフッ素と窒素の混合ガス等を導入して成膜室22内を摂氏250度未満に保つ。ノンプラズマ工程においては、プラズマ放電を行わない。プラズマ工程では、成膜室22内を減圧し、フッ素ガスと窒素ガスの混合ガス等を導入してプラズマを発生させる。プラズマ工程においても、成膜室22内を摂氏250度未満に保つ。

(もっと読む)

プラズマ処理装置、プラズマ処理方法及び記憶媒体

【課題】平行平板型のプラズマ処理装置において、上部電極40を温度調整機構47により設定温度に調整しながらプラズマ処理を行うにあたり、処理の環境雰囲気が変わることに起因する基板間の処理の均一性の低下を抑えること。

【解決手段】プラズマ処理を行うための処理レシピが格納されたレシピ格納部56と、新たな第2の電極の使用を開始した後におけるプラズマ処理の積算時間または基板の処理枚数と、第2の電極の設定温度の補正値と、を入力画面で設定する補正値設定部54と、補正された設定値を記憶する記憶部55と、処理レシピに書き込まれている上部電極40の設定温度を前記記憶部55内の補正値と加算し、補正後の設定温度に基づいて温度調整機構47を制御するプログラムとを備えるようにする。

(もっと読む)

基板処理装置

【課題】真空処理室に設けられる基板載置台の表面部の状態の確認や当該表面部の交換を行うことによる真空処理の停止時間を短くすると共に、前記表面部の状態を精度高く管理すること。

【解決手段】基板が搬送される常圧雰囲気の常圧搬送室と、常圧搬送室とロードロック室を介して接続される真空処理室と、前記真空処理室に設けられ、本体部と、当該本体部に対して着脱自在な表面部とを有する基板載置台と、前記ロードロック室または常圧搬送室に設けられ、前記表面部を収納するための保管部と、常圧搬送室からロードロック室を介して真空処理室へ基板を搬送し、また前記保管部と前記真空処理室の本体部との間で前記表面部を搬送するための搬送機構と、を備えるように基板処理装置を構成する。これによって真空処理室の大気開放を防ぐと共に表面部の状態の確認が容易になるので当該表面部を精度高く管理することができる。

(もっと読む)

プラズマ処理装置

【課題】電磁波を入射する入射窓の冷却ムラを抑制し、かつ、冷却に使用する空気流量を減らすことができるプラズマ処理装置を提供する。

【解決手段】アンテナ15からの電磁波をチャンバ内部に入射する入射窓(天井板)を有するプラズマ処理装置において、アンテナ15の上方に、入射窓(天井板)を冷却する空気を供給する噴出孔31a〜31fを複数設けると共に、噴出孔31a、31b、31d、31eを、アンテナ15の周囲で密に配置した。

(もっと読む)

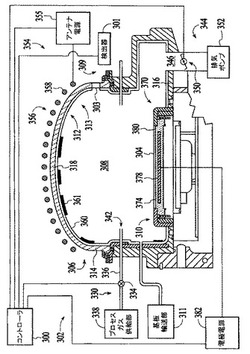

プラズマ表面処理方法及びプラズマ表面処理装置

【課題】プラズマCVD及びプラズマエッチングの分野において、生産コストの低減に必要な、高速で基板サイズの大面積化が可能なプラズマ表面処理方法およびプラズマ表面処理装置を提供する。

【解決手段】導波管を備えた空洞共振器1と、高周波電源20と、インピーダンス整合器32と、3端子サーキュレータ50と、該3端子サーキュレータ50に接続された無反射終端器52及び反射波検知器54とから成るプラズマ表面処理装置で、インピーダンスの整合を取るに際し、供給電力のアンテナ2からの反射波が最小に、かつ、該空洞共振器内部に放射される電力が最大になるように調整可能としたことを特徴とする。リッジ61を有する導波管を用いることも特徴とする。

(もっと読む)

微結晶半導体膜、及び半導体装置の作製方法

【課題】結晶性の高い微結晶半導体膜の作製方法を提供することを課題とする。また、電気特性が良好な半導体装置を、生産性高く作製する方法を提供する。

【解決手段】第1の条件により、高い結晶性の混相粒を低い粒密度で有する種結晶を絶縁膜上に形成した後、種結晶上に、第2の条件により混相粒を成長させて混相粒の隙間を埋めるように第1の微結晶半導体膜を形成し、第1の微結晶半導体膜上に、第1の微結晶半導体膜に含まれる混相粒の隙間を広げず、且つ結晶性の高い微結晶半導体膜を成膜する第3の条件で第2の微結晶半導体膜を形成し、第2の微結晶半導体膜上に、第2の微結晶半導体膜に含まれる混相粒の隙間を埋めつつ、結晶成長を促す第4の条件で、第3の微結晶半導体膜を積層形成する。

(もっと読む)

プラズマ処理装置および処理方法

【課題】

電極の開口部にプラズマを形成するプラズマ処理において、開口部のプラズマの正確な発光スペクトルが測定可能なプラズマ処理装置を提供すること。

【解決手段】

内部を減圧に保持する真空排気装置を備えた真空容器内に、カソード電極と、該カソード電極に対向して配置された被成膜基板と、前記基板を保持する基板保持機構とを備え、前記カソード電極は前記被成膜基板側に開口したプラズマ保持部を持ち、該プラズマ保持部は前記被処理基板側の空間から気体を排気する排気機構を有しているプラズマ処理装置であって、前記カソード電極側面から少なくとも1つの前記プラズマ保持部を見通せる覗き孔と、該覗き孔からプラズマ光を集光するためのレンズと、集光した光を取り出す光ファイバと、取り出した光を分光して解析する分光器ユニットを備えたプラズマ処理装置を提供する。

(もっと読む)

マルチチャンバー型真空処理装置

【課題】 真空排気系が簡素化された、しかもコストの安いマルチチャンバー型真空処理装置を提供する。

【課題を解決するための手段】 被処理物1を搬入・搬出するロードロック室3と前記ロードロック室3及び所定の処理をするプロセス室4と、該プロセス室4に隣接して、前記被処理物1を前記プロセス室4との間で搬送するセパレーション室5を備えたマルチチャンバー型真空処理装置であって、真空排気装置として、前記プロセス室4には粗排気装置だけを備え、前記セパレーション室5には高真空排気装置と粗排気装置を備えている。

(もっと読む)

薄膜形成装置の洗浄方法、薄膜形成方法、薄膜形成装置及びプログラム

【課題】効率的に薄膜形成装置を洗浄することができる薄膜形成装置の洗浄方法等を提供する。

【解決手段】まず、反応管2にフッ化水素を含むクリーニングガスを供給して、装置内部に付着した付着物を除去する。次に、反応管2に酸素ラジカルを供給して装置内部に付着した珪フッ化物を酸化する酸化工程を実行する。続いて、反応管2にフッ化水素を含むクリーニングガスを供給して酸化された珪フッ化物を除去する酸化物除去工程を実行する。そして、この酸化工程と酸化物除去工程とを複数回繰り返す。これにより、効率的に薄膜形成装置1が洗浄される。

(もっと読む)

プラズマ処理装置

【課題】プラズマ中で発生した不要物質を速やかに排気することができ、かつ基板上での処理の均一性が良く、さらに生産性の高いプラズマ処理装置を提供する。

【解決手段】真空容器内に、カソード電極ユニットと、基板保持機構とを備え、カソード電極ユニットに電源が接続されたプラズマ処理装置であって、カソード電極ユニットは、カソード板6と、カソード板に隣接する第1の排気室7と、該第1の排気室に隣接する給気室8と、給気室に隣接する第2の排気室9とを備え、給気室は、ガス流入口13を備え、第2の排気室は、ガス排出口16を備え、カソード板は、カソード板を貫通する複数の給気孔11および複数の排気孔12を備え、複数の給気孔と給気室は、第1の排気室を貫通する複数の給気流路14により連結され、第1の排気室と第2の排気室は、給気室を貫通する複数の排気流路15により連結される構成を有する。

(もっと読む)

成膜装置及び成膜方法

【課題】基板に形成される凹部をボイドの形成を低減しつつ、高スループットで埋め込むことが可能な成膜装置を提供する。

【解決手段】基板が載置される基板載置部を含み真空容器内に回転可能に設けられる回転テーブルと、回転テーブルにおける基板載置部が形成される面に対して第1の反応ガスを供給する第1の反応ガス供給部と、第1の反応ガス供給部から回転テーブルの周方向に離間して設けられ回転テーブルにおける基板載置部が形成される面に対して、第1の反応ガスと反応する第2の反応ガスを供給する第2の反応ガス供給部と、第1及び第2の反応ガス供給部から回転テーブルの周方向に離間して設けられ、回転テーブルにおける基板載置部が形成される面に対して、第1の反応ガスと第2の反応ガスとの反応性生成物を改質する改質ガス及びエッチングするエッチングガスを活性化して供給する活性化ガス供給部とを含む成膜装置が提供される。

(もっと読む)

プラズマCVD装置及びシリコン系薄膜の製造方法

【課題】欠陥が低く、高次シランの混入のない高品質なアモルファスシリコン薄膜を得ることができるプラズマCVD装置、及シリコン系薄膜の製造方法を提供する。

【解決手段】平行平板型プラズマCVD装置1には,放電電極3に凹部7が設けられ,該放電電極と接地電極10との間に,アースカバー8が設けられ,このアースカバーには放電電極に設けられている凹部に相対向するように,貫通孔9が設けられている。また、薄膜の製造に当たっては、前述の装置で、真空容器を減圧下に保持し、真空容器内に該放電電極に設けられている該凹部の壁面より少なくとも珪素を含む原料ガスを凹部内に供給し、該放電電極に高周波電力を印加して、該凹部中において該原料ガスをプラズマ化し、該凹部中にプラズマを局在化させ,該プラズマ化した原料ガス中に含まれるSiH3ラジカルを基板上に到達させ、成膜する事により、前記課題を解決出来る。

(もっと読む)

成膜方法、成膜装置および記憶媒体

【課題】DRAMキャパシタの誘電体膜に求められる高誘電率化および低リーク電流化を両立させることができる、酸化ジルコニウム膜を含む誘電体膜の成膜方法および成膜装置を提供すること。

【解決手段】 酸化ジルコニウム膜を含む誘電体膜を成膜する成膜方法は、シクロペンタジエニル環を構造中に含むZr化合物からなるジルコニウム原料と酸化剤とを供給して被処理基板上に酸化ジルコニウム膜を成膜する工程と、シクロペンタジエニル環を構造中に含むチタン化合物からなるチタン原料と酸化剤とを供給して前記酸化ジルコニウム膜の上に酸化チタン膜を成膜する工程とを有する。

(もっと読む)

半導体装置の製造方法及び基板処理装置

【課題】光CVD法を用いて、基板上に電気絶縁性の高い緻密なシリコン酸化膜を形成することのできる半導体装置の製造方法を提供する。

【解決手段】基板を処理室内へ搬入する工程と、直鎖状無機シリコンガスと酸素含有ガスとを前記処理室内に供給し、前記直鎖状無機シリコンガスと酸素含有ガスとを供給している状態で、前記処理室内に励起エネルギーを供給する成膜工程と、前記直鎖状無機シリコンガスの供給を停止し、前記酸素含有ガスを前記処理室内に供給している状態で、前記処理室内に励起エネルギーを供給する改質工程と、前記処理室内の雰囲気を排気する工程と、前記基板を前記処理室から搬出する工程と、から半導体装置の製造方法を構成する。

(もっと読む)

ウェハ保持体

【課題】 導電回路と電極部材との接続部の信頼性を高めた封止講造を有するウェハ保持体を提供する。

【解決手段】本発明のウェハ保持体は、ウェハ保持体の内部に埋設された導電回路と該導電回路に給電するための電極部材との電気的接続部を、環状部材と封止部材とによって封止する構造であって、該環状部材の内径が環状部材の厚み方向に一定ではないことを特徴とする。前記環状部材の最小内径は、該環状部材の厚み方向のウェハ保持体のセラミックス基板側にはないことが好ましい。また、前記環状部材のウェハ保持体側の内径は、前記電極部材の外径より0.2mm以上0.5mm以下大きく、前期環状部材の最小内径は、前記電極部材の外径より0.05mm以上0.2mm以下大きいことが好ましい

(もっと読む)

薄膜形成装置及び薄膜形成方法

【課題】結晶性の高い微結晶シリコン薄膜を安定して基板上に成膜することができる薄膜形成装置を提供する。

【解決手段】基板上に薄膜を形成する薄膜形成装置であって、成膜容器と、薄膜の原料であるシランガスを成膜容器に供給するシランガス供給部と、シランガスを希釈する希釈ガスを成膜容器に供給する希釈ガス供給部と、成膜容器の内部にプラズマを発生させるプラズマ発生部と、成膜容器の内部に配置されるシリコン基材と、シランガス供給部がシランガスを供給するタイミング、及び、希釈ガス供給部が希釈ガスを供給するタイミングを制御する制御部と、を備えることを特徴とする薄膜形成装置。

(もっと読む)

成膜方法及び成膜装置

【課題】良好な埋込特性が得られるバッチ式の成膜装置及び成膜方法を提供する。

【解決手段】凹部を含むパターンが形成された複数の基板を多段にして反応管に搭載するステップと、シリコン含有ガス及び酸素含有ガスを前記反応管へ供給することにより、前記複数の基板上に酸化シリコン膜を成膜する成膜ステップと、フッ酸ガス及びアンモニアガスを前記反応管へ供給することにより、前記成膜ステップにおいて成膜された前記酸化シリコン膜をエッチングするエッチングステップと、を含み、前記成膜ステップと前記エッチングステップとが交互に繰り返される成膜方法が開示される。

(もっと読む)

真空コーティング装置の動作方法

【課題】堆積プロセスの効率が低下しない、真空コーティング装置の動作方法を提供する。

【解決手段】フェーズIでは、コーティングチャンバ11がフッ素を含むガスによって洗浄された後、残留物13がチャンバ壁に付着している。フェーズIIでは、PECVD法を用いて基板なしで堆積ステップが行われ、コーティングチャンバ11の内壁全体に拡散防止層15が形成される。拡散防止層15は、フェーズIで残った残留物13の全てを覆い、当該の残留物13がチャンバ内へ拡散することを阻止する。フェーズIIIでは、拡散防止層15によって完全に覆われたコーティングチャンバ11に、ソーラーセルを製造するための基板17が配置され、従来のコーティングステップが開始される。Siを含む層を1回または複数回析出した後、再び、フッ素を含むガスによる洗浄ステップが行われ、その際に拡散防止層15が除去され、初期の状態(フェーズI)が達成される。

(もっと読む)

プラズマ処理装置およびプラズマ処理方法

【課題】空隙に供給されたガスを被処理基板に接触させ、該被処理基板の温度を制御するプラズマ処理装置およびプラズマ処理方法を提供する。

【解決手段】プラズマ処理槽101と、処理槽101内に配され、基板102を一面に接して載置する支持部材103と、処理槽101外に配されたガス供給手段104から、支持部材103と基板102との間の空隙103D内へ、ガスを供給する流路105と、を有し、空隙103Dは、空隙103Dを通してプラズマ処理槽101内にガスを誘導するように形成されている。

(もっと読む)

161 - 180 / 2,666

[ Back to top ]