Fターム[5F045EC07]の内容

気相成長(金属層を除く) (114,827) | 成膜室、配管構造、配管方法 (1,365) | 配管構造・配管システム・配管方法 (284)

Fターム[5F045EC07]の下位に属するFターム

配管の長さ・管径・材質 (36)

配管の加熱・冷却 (102)

ダミーガスの配管系を有するもの (22)

Fターム[5F045EC07]に分類される特許

21 - 40 / 124

処理システムからの熱を回収する方法及び装置

廃棄流出物から熱を回収する方法及び装置を本明細書に開示する。一部の実施形態では、装置は、気体又は液体処理のために構成された第1の処理チャンバと、液体処理のために構成された第2の処理チャンバと、コンプレッサ及び第1の熱交換器を有するヒートポンプとを含むことができ、コンプレッサは、第1の処理チャンバから排出された第1の廃棄物を使用するように構成され、第1の熱交換器は、熱をその間で伝達するように構成された第1及び第2の側面を有し、第1の側面は、それを通過して液体反応剤を第2の処理チャンバ内に流すように構成され、第2の側面は、それを通過して第1の処理チャンバからの加圧された第1の廃棄物を流すように構成される。一部の実施形態では、液体反応剤を第2の処理チャンバに入る前に更に加熱するために、加熱器をヒートポンプと第2の処理チャンバの間に配置することができる。 (もっと読む)

クロスパージバルブおよび容器の組立体

【課題】クロスパージ性能を有する石英泡立て容器であり、このクロスパージによって、ユーザーは、単に不活性ガスを流すことによって容易に空気および化学製品をバルブ入口およびバルブ出口からパージすることができる。

【解決手段】その設計は、泡立て容器10の入口19および出口21の接続部に取り付けられた少ない設置面積の2つの3方向バルブ7,11を組み入れる。それぞれのバルブの3番目のポートは、クロスパージ管路をともなった複数のバルブの間に一緒に配管される。バルブは、腐食耐性があり、漏れがなく、保全不要であり、不純物の浸出もなく、そして、(アンプルの入口および出口の)石英ブレークシールを突き通すことになる任意選択的なブレークシールクラッシャーを適用する。

(もっと読む)

圧力調整装置、これを用いた処理システム及び圧力調整方法

【課題】2つの部屋を連通する際に一方の部屋の雰囲気を他方の部屋へ流入させることなく両部屋の差圧をゼロにすることが可能な圧力調整装置を提供する。

【解決手段】開閉可能になされた開閉ドアG1〜G8を介して連通された、圧力差が生ずることのある第1の部屋と第2の部屋の圧力調整装置において、第1の部屋と第2の部屋とを連通する連通路66と、連通路の途中に介設された第1及び第2の開閉弁68,70と、連通路の第1及び第2の開閉弁との間に接続されて、連通路に所定の圧力の清浄ガスを供給するガス供給通路72と、ガス供給通路の途中に介設されたガス開閉弁74と、開閉ドアを開く直前に、第1及び第2の開閉弁を閉じた状態で連通路内に清浄ガスを貯め込み、次に、貯め込んだ清浄ガスを第1及び第2の部屋へ供給するために第1及び第2の開閉弁を開くように制御する弁制御部76とを備えるように構成する。

(もっと読む)

基板処理装置および半導体装置の製造方法

【課題】金属汚染を防止することができる基板処理装置を提供する。

【解決手段】ウエハを処理する処理室16を形成したインナチューブ15と、インナチューブ15の外周側に設けられたアウタチューブ14との間を下端で区画するアダプタ50を設ける。インナチューブ15、アウタチューブ14およびアダプタ50は石英によって形成する。アダプタ50のアウタチューブ14との接続部分の鉛直方向の厚みより水平方向の厚みを厚くする。ガス供給管26と接続されるポート部51をアダプタ50の外側壁に形成し、ポート部51からインナチューブ15内まで貫通孔52を形成し、貫通孔52にガス供給ノズル53を接続する。アダプタによる金属汚染の発生を防止することができる。

(もっと読む)

半導体装置の製造方法及び基板処理装置

【課題】基板処理に伴い生成される副生成物が、ガス供給ラインに逆流することを防止できる基板処理装置を提供する。

【解決手段】基板処理装置は、ウエハ200を処理する処理室201と、処理室201内にウエハ200を処理するための処理ガスを供給する処理ガス供給管312,322と、処理ガス供給管312,322に合流するように接続され、処理室201内をクリーニングするためのクリーニングガスを処理室201内に供給するクリーニングガス供給管330,340と、クリーニングガス供給ラインを制御して、処理室201内に前記クリーニングガスを供給させ、処理室201内に付着した付着物を除去させ、処理室201内をクリーニングさせるコントローラ240と、を有する。

(もっと読む)

気相成長装置および薄膜の気相成長方法

【課題】金属汚染の危険を伴わず、かつ容易な手段で、均一な膜厚の薄膜を気相成長させることのできる気相成長装置および薄膜の気相成長方法を提供する。

【解決手段】サセプタ上にウエーハを載置し、該ウエーハ上に薄膜を気相成長させる装置であって、少なくとも、気相成長を行う反応室と、該反応室に原料ガスを導入する複数の流路と、前記反応室からガスを排気する排出口と、ウエーハを載置するサセプタと、前記ウエーハを加熱する加熱手段とを備え、前記複数の流路は、原料ガスを各流路毎に個別に前記反応室に供給するものであり、かつ各流路毎に個別に流量をコントロールする調整機構を備えたものであって、さらに、前記複数の流路の原料ガスの流量比を変更・制御するための制御機構とを備えたものであることを特徴とする気相成長装置。

(もっと読む)

薄膜製造装置、薄膜製造方法、薄膜太陽電池製造装置及び薄膜太陽電池製造方法

【課題】不所望の不純物の混入を抑制することができる薄膜製造装置を提供する。

【解決手段】本発明の薄膜製造装置は、真空容器11と、真空容器11内に設けられた高周波アンテナ13と、真空容器11内に高周波アンテナ13から離間して設けられた基板保持部19と、高周波アンテナ13の近傍に設けられたプラズマ生成ガス供給口14と、プラズマ生成ガス供給口14と基板Sの間に設けられた主原料ガス供給口15と、プラズマ生成ガス供給口14と基板Sの間であって主原料ガス供給口15と基板Sの間に設けられたドーピングガス供給口16、17とを備える。ドーピングガス供給口16、17が最も基板Sに近い位置にあることにより、ドーピングガスがアンテナ側に逆流することを防ぐことができるため、ドーピング原子がアンテナ等に付着することを防ぐことができる。そのため、不所望のドーピング材料が不純物として薄膜に混入することが抑えられる。

(もっと読む)

基板処理装置

【課題】成膜のシーケンスを中断することなく継続できる基板処理装置を提供する。

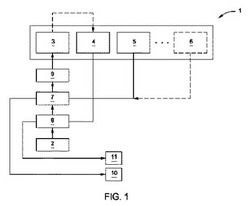

【解決手段】基板を処理する処理室と、第1原料ガス供給管と、第1原料ガスと反応する第2原料ガスを供給する第2原料ガス供給管と、処理室を排気する排気ポンプと、排気ポンプの後段に接続された複数系統の排気管と、複数系統の排気管を切り換えて少なくとも一系統の排気管から排気させる切換弁243f,243gと、排気ポンプの背圧を検出する圧力検出器と、切り換え作動するコントローラとを備え、コントローラは、圧力検出器268の圧力検出値が所定の基準値以下のときは、予め、選択された一つの排気系統の排気管を排気ポンプに接続させ、圧力検出器の検知圧力が所定基準値を超えたときは、他の排気系統のうち、少なくとも一つの排気系統の排気管を排気ポンプに接続させるように、切換弁243f,243gを切り換え作動する。

(もっと読む)

基板処理装置

【課題】

保守時のガスノズルの取外しを容易に、且つ安全に行える様にした基板処理装置を提供する。

【解決手段】

基板を処理する処理室24と、該処理室にガスを供給するガスノズル3と、該ガスノズルを覆い支持するノズル支持部23と、該ノズル支持部に固定され、前記ガスノズルを保持するノズル保持具2と、該ノズル保持具に保持された前記ガスノズルを前記ノズル支持部からずらす為の位置ずらし治具とを有する。

(もっと読む)

気相成長装置におけるガス混合回避方法

【課題】従来の気相成長装置は、安全性の観点から改良すべき点がある。本発明は、安全性を大幅に改善した新規な気相成長装置、及びこの装置におけるガス混合回避方法を提供するものである。

【解決手段】本発明の気相成長装置は、チャンバー103に収容されたウェハ102上に、気相成長法により成膜するために、成膜に必要なガスを供給する第1の流路105a,105bと、この第1のガス流路のガスを制御するバルブ107A、107a、107B、107bと、前記チャンバー103内をクリーニングするために、クリーニング用ガスを前記チャンバー103内に供給する第2の流路108と、前記チャンバー内のガスを排気する第3の流路110とを備えてなる気相成長装置であって、前記バルブを直列の2段構成(107Aと107a、107Bと107b)とし、その2段構成のバルブの間に圧力スイッチ114A,114Bを設けたことを特徴とする。

(もっと読む)

バルク化学物質供給システム

【課題】改良されたバルク化学物質供給システムを提供する。

【解決手段】少なくとも1つのマニホールド・ボックスに接続されたバルク化学物質キャニスターを含み、各マニホールド・ボックスが少なくとも2つの流出ラインを有し、各流出ラインが二次キャニスターと接続している、バルク化学物質供給システム。代表的な実施例においては、バルク化学物質キャニスターは200リットルの容量を有するが、これに限定されるものではない。また、キャニスターおよび輸送/格納カートから化学物質を供給するのに使用するための新規なマニホールドが開示される。

(もっと読む)

基板処理装置

【課題】処理室でガス化学反応を伴う基板処理装置の、その装置を製造した時の、マニホールドフランジとガス導入ポートの溶接部に起因するパーティクルを抑止する。

【解決手段】溶接部を、ガス化学反応から遮蔽する、その反応に耐性を有する素材からなる、溶接部をガス化学反応から遮蔽するカバー手段を、基板処理装置内に付設することで、運用コストを含め低コストにそのパーティクル発生およびウエハへの付着を防ぐ。カバー手段としては、例えば、石英によって、溶接部をガス化学反応から遮蔽する板状の遮蔽部と、処理室中へのガス導入開口に挿入する筒状の挿入部とを組合せて構成する。

(もっと読む)

表面処理装置

【課題】表面処理におけるローディング効果を防止する表面処理装置を提供する。

【解決手段】表面処理装置1の第1ノズル部30に、反応性ガスを噴出する第1噴出口31と、ガスを吸引する第1吸引口32とを左右(第1方向)に離して形成する。移動手段20によって被処理物Wを第1ノズル部30に対し第1方向に相対移動させる。被処理物Wの相対移動される位置を挟んで第1ノズル部30と上下(第2方向)に対向するように、第2ノズル部40を配置する。第2ノズル部40には、第1ノズル部30と第2ノズル部40との間のガスを吸引する第2吸引口42を形成し、この第2吸引口42を第1噴出口31と第2方向に対向させる。

(もっと読む)

基板処理装置

【課題】反応管が傾斜した場合にも、ガスノズル、温度検出器の貫通部に無用な荷重が作用しない基板処理装置を提供する。

【解決手段】反応管47と、基板保持具35と、処理ガスを供給するガスノズル54と、基板を加熱する加熱手段と、温度検出器102と、排気手段とを備え、前記ガスノズル、前記温度検出器は、前記反応管内への挿入部分であり基板の主面に対して平行な第1の部位54b,102bと、該第1の部位から前記反応管の内壁面に沿って基板の積層方向に延出する第2の部位54a,102aとを有し、前記ガスノズル、前記温度検出器それぞれは細管支持部材55,112によって支持され、該細管支持部材はそれぞれ第1支持部と第2支持部とを有し、前記第1支持部は前記第1の部位に当接し、前記第2支持部は前記第2の部位と平行であると共に少なくとも三方で前記第2の部位に嵌合して該第2の部位を支持する。

(もっと読む)

基板処理装置

【課題】排気手段内の汚染物質が処理室内へ逆拡散(逆流)することを抑制する基板処理装置を提供する。

【解決手段】減圧下で基板を処理する処理室201と、処理室201内に所望のガスを供給するガス供給手段232と、処理室201内の雰囲気を排気する排気手段231と、ガス供給手段232に設けられる第1のバルブ177等と、排気手段に設けられる第2のバルブ242と、処理室201内の圧力を検知する圧力検知手段と、第1のバルブ177等、第2のバルブ242、及び圧力検知手段をそれぞれ制御する制御手段240と、を有し、制御手段240は、第1のバルブ177等を開けて処理室201内に不活性ガスを供給しつつ、第2のバルブ242を開けて処理室201内の雰囲気を排気し、所定時間の経過後に圧力検知手段にて検知した圧力が所定の基準圧力未満であればリーク無と判定し、検知した圧力が所定の基準圧力以上であればリーク有と判定する。

(もっと読む)

基板処理装置

【課題】

保守時等の蓋部の開閉時に配管の切離し、接続作業なしに、又切離し、接続時にパーティクルの混入を防止し得る基板処理装置を提供する。

【解決手段】

開口部を有し、内部に基板を収納して処理する処理容器3と、該処理容器の前記開口部を閉塞する蓋体4と、該蓋体に設けられ前記処理容器内にガスを供給する供給口と、前記蓋体側に固定され、第1ガス流路を有する第1ブロック51と、該第1ブロックと対向する様に前記処理容器側に固定され前記第1ガス流路に連通可能な第2ガス流路を有する第2ブロック52と、前記第1ガス流路と前記供給口とを接続する配管25とを有し、前記蓋体の閉塞状態で、前記第1ブロックと前記第2ブロックとが当接し、前記第1ガス流路と前記第2ガス流路とが連通する様構成された。

(もっと読む)

半導体装置の製造方法

【課題】半導体製造装置の成膜室に液体と気体とが混ざり合った状態の成膜ガスやガスの混合比が偏った状態の成膜ガスが導入されるのを防ぐことができる半導体装置の製造方法を提供すること。

【解決手段】成膜ガスを成膜ガス導入配管15から成膜ガス排気配管20に導くようにバルブ14、18、19を設定して、成膜ガスを排気するガス排気ステップと、ガス排気ステップの期間に成膜室11内部の圧力が所定値以下であることを確認する第1の確認ステップと、第1の確認ステップの後に、成膜ガスを成膜ガス導入配管15から成膜室11に導くようにバルブ14、18、19を設定して、成膜ガスを成膜室11に導入して、半導体基板2上に膜を形成する膜形成ステップとを有する。

(もっと読む)

天板構造及びこれを用いたプラズマ処理装置

【課題】天板自体の強度を高くでき、温度上昇に対する耐久性を向上させ、ガスの供給圧力を高めて多量のガスを供給することが可能な天板構造を提供する。

【解決手段】内部が真空引き可能になされたプラズマ処理装置の処理容器34の天井における開口部に設けられた天板本体74を有する天板構造において、前記天板本体は、前記天板本体の平面方向に沿って形成された複数のガス通路102と、前記ガス通路に連通されて前記処理容器内を臨む前記天板本体の平面側に向けて開口されたガス噴出孔104とを備えて一体化されている。これにより、温度上昇に対する耐久性を向上させ、ガスの供給圧力を高めて多量のガスを供給することが可能となる。

(もっと読む)

成膜装置及びそのコーティング方法

【課題】反応容器内の部材に含まれるNaが、基板上に形成する膜中に取り込まれるのを十分に抑制しうる成膜装置及びそのコーティング方法を提供する。

【解決手段】ウェハ18を収容する反応室10と、反応室10内に設けられたバッファ室24と、プラズマによる活性化を必要とするNH3ガスと、DCSガスとをバッファ室24内に供給するシャワーノズル26と、バッファ室24内においてNH3ガスを活性化するためのプラズマを生成する一対の高周波電極38とを有する成膜装置において、ウェハ18上にシリコン窒化膜を形成する前に、NH3ガスとDCSガスとをバッファ室24内に供給することにより、バッファ室24内部の表面をコーティングする。

(もっと読む)

半導体装置の製造方法および製造装置

【課題】クリーニングガス導入によりプラズマの処理チャンバ内の堆積物との反応性を高めて、また処理チャンバ内からガス排気を速めてクリーニングガスの消費量を削減する。

【解決手段】成膜処理終了後に、処理チャンバ1とは別のリモートプラズマユニット6にてクリーニングガスからプラズマを生成して、処理チャンバ1に導入する。クリーニングガスのプラズマ(F*:フッ素ラジカル)と処理チャンバ1内の堆積物(被クリーニング物)とが反応して除去処理が進行する。このプラズマ導入と同時に、別のガス導入口よりキャリアガス(He)を処理チャンバ1内に導入する。このキャリアガスを導入し流すことで、処理チャンバ1内の堆積物とプラズマの反応性を高めるとともに、処理チャンバ1内でガスの滞在時間が短くなりガス排出を速くし、プラズマとの反応生成物の排気を速くする。引き続き処理チャンバ1を利用でき、クリーニングガスの消費量を削減できる。

(もっと読む)

21 - 40 / 124

[ Back to top ]