Fターム[5F058BF04]の内容

Fターム[5F058BF04]に分類される特許

41 - 60 / 411

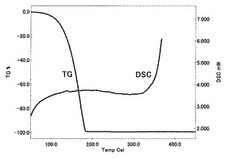

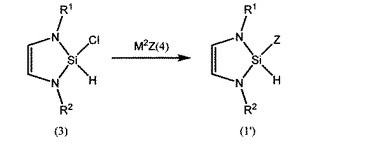

ヒドロシラン誘導体、その製造方法、ケイ素含有薄膜の製造法

【課題】500℃以下の低温でプラズマ等を用いなくても、ケイ素含有薄膜を効率良く作製できる材料を提供する。

【解決手段】クロロシラン誘導体(3)と化合物M2Z(4)を反応させ、一般式(1’)

(式中、R1及びR2は各々独立にアルキル基を表す。Zがイソシアナト基又はイソチオシアナト基の場合、M2はナトリウム原子等を表す。Zがアミノ基、の場合、M2は水素原子等を表す。Zがアルケニル基の場合、M2はハロゲン化マグネシウム基を表す。)で示されるヒドロシラン誘導体(1’)を製造し、これを材料としてケイ素含有薄膜を製造する。

(もっと読む)

CVD及びALDのSiO2膜のためのアミノビニルシラン

【課題】熱CVDプロセス、ALDプロセス又はサイクリックCVDプロセスを用いてHF溶液中で極めて低いウェットエッチ速度を有する二酸化ケイ素膜を形成するための方法を提供する。

【解決手段】本発明の方法では、ケイ素前駆体は、R1nR2mSi(NR3R4)4-n-m、及び(R1R2SiNR3)pの環状シラザンの1つから選択され、式中、R1はアルケニル又は芳香族、例えばビニル、アリル及びフェニルであり、R2、R3及びR4はH、C1〜C10の直鎖、分枝又は環状のアルキル、C2〜C10の直鎖、分枝又は環状のアルケニル、及び芳香族から選択され、n=1〜3、m=0〜2、p=3〜4である。

(もっと読む)

半導体デバイスの製造方法、半導体デバイス及び基板処理装置

【課題】レンズの反射を抑制することが可能な酸化膜を低温下で形成する。

【解決手段】基板に形成されたレンズの上に、第1元素を含む第1原料、第2元素を含む第2原料、酸化剤および触媒を用いて空気の屈折率より大きく、レンズの屈折率より小さい屈折率を有する下層酸化膜を形成する下層酸化膜形成工程と、下層酸化膜の上に、第1原料、酸化剤および触媒を用いて空気の屈折率より大きく、下層酸化膜の屈折率より小さい屈折率を有する上層酸化膜を形成する上層酸化膜形成工程と、を有する。

(もっと読む)

半導体製造方法及び基板処理装置

【課題】形成される薄膜中に残留する副生成物や中間体の濃度を制御して基板処理することができる半導体製造方法や基板処理装置を提供する。

【解決手段】基板を処理室内へ搬入する搬入工程と、前記基板が搬入された処理室内へ、メチル基を含む有機シリコンガス及び酸素含有ガスを供給するガス供給工程と、前記ガス供給工程に続けて、前記基板が搬入された処理室内へ、メチル基を含む有機シリコンガス及び酸素含有ガスを供給しつつ、前記供給されたガスに紫外光を照射して励起する第1のガス励起工程とから、半導体製造方法を構成する。

(もっと読む)

半導体デバイスで使用する金属−絶縁体−金属キャパシタの製造方法

【課題】下部金属層、中間誘電体層、および上部金属層を含む層のスタックを、半導体基板上に形成する方法に関し、特に、金属−絶縁体−金属キャパシタ構造の形成方法を提供する。

【解決手段】下部金属層は、Ru層の制御された酸化により得られたルテニウム酸化層により覆われたルテニウム層である。誘電体層は、酸化剤として水を用いた原子層成長による、薄いTiO2保護層の最初の堆積と、これに続くO3を酸化剤として用いたALDによる第2誘電体の堆積とにより得られる。好適には、第2誘電体は、ルチル相のTiO2層である。薄い保護層は、O3によるエッチングからRuを保護し、ルチル相TiO2の形成を容易にする。Ru層の粗さが変化しないように、Ru層を酸化する方法を開示する。

(もっと読む)

半導体装置の製造方法

【課題】高アスペクト比のホール内に、良好なステップカバレッジを有する均一な膜厚の窒化シリコン層を形成する。

【解決手段】ホールを形成後、1回の第1サイクルと、1回以上の第2サイクルを行う。第1サイクルでは、ホールの上部内壁上に2原子層の第1のシリコン層、ホールの下部内壁上に1原子層の第1のシリコン層を形成後、ホール上部のシリコン層の表面を1分子層の第1の酸化シリコン層とする。ホールの下部内壁上の第1のシリコン層に更に、1原子層の第2のシリコン層を形成後、窒化処理によりホールの内壁全面に第1の窒化シリコン層を形成する。第2サイクルでは、ホール上部の窒化シリコン層上に1分子層の第2の酸化シリコン層を形成後、ホール下部の第1の窒化シリコン層上に1原子層の第4のシリコン層を形成する。この後、窒化処理により、ホールの内壁全面に第2の窒化シリコン層を形成する。

(もっと読む)

成膜装置および成膜方法

【課題】耐蝕性の高い材料で作製され、真空容器内に配置されるインナーが真空容器内でずれたり破損したりするのを低減することが可能な原子層(分子層)成膜装置を提供する。

【解決手段】容器内に配置され基板が載置される回転テーブルと、回転テーブルに対して第1の反応ガスを供給する第1の反応ガス供給部と、回転テーブルに対して第2の反応ガスを供給する第2の反応ガス供給部とを含む成膜空間を画成する、容器を構成する材料よりも耐食性に優れる材料で作製される区画部材が容器内に設けられる成膜装置が開示される。この成膜装置は、成膜空間の圧力を測定する圧力測定部と、成膜空間の外側の空間の圧力を測定する圧力測定部と、を備え、これらの測定を通して、成膜空間の外側の空間の圧力が成膜空間の圧力よりも僅かに高い圧力に維持される。

(もっと読む)

半導体装置の製造方法及び基板処理装置システム

【課題】絶縁膜中の欠陥を低減する半導体装置の製造方法及び基板処理装置システムを提供する。

【解決手段】金属膜としてのTiN膜及び絶縁膜としてのZrO2膜が形成されたウエハを処理室へ搬入し、この処理室にZrO2膜を改質する改質ガスとしてO2を供給し、このウエハに電磁波を照射することにより、ZrO2膜を構成する双極子を励起してZrO2膜を改質し、ウエハを処理室から搬出する。

(もっと読む)

アモルファスカーボン膜の形成方法および形成装置

【課題】カバレッジ性能、及び、表面ラフネスの良好なアモルファスカーボン膜の形成方法および形成装置を提供する。

【解決手段】制御部100は、昇温用ヒータ16を制御して、複数枚の半導体ウエハWが収容された反応管2内を所定の温度に加熱する。次に、制御部100は、MFC制御部を制御して、加熱された反応管2内にアミノ系シランガスを供給する。そして、制御部100は、昇温用ヒータ16を制御して、反応管2内を所定の温度に加熱し、MFC制御部を制御して、加熱された反応管2内に処理ガス導入管17からエチレンを供給することにより、半導体ウエハWにアモルファスカーボン膜を形成する。

(もっと読む)

基板処理装置及び半導体製造方法

【課題】成膜装置において稼働率の低下とメンテナンス費用アップの原因となる処理室や排気経路への反応副生成物の堆積を防止する。

【解決手段】処理室2内に設けられ複数の基板4が載置されて回転する支持部より上方に設けられ、第一のガスを供給する第一ガス供給部10と、前記支持部より上方に設けられ、第二のガスを供給する第二ガス供給部11と、前記支持部と第一および第二ガス供給部10,11との間の空間に、前記第一および第二のガスを分離する不活性ガスを供給する不活性ガス供給部16,17,18と、前記支持部の下方の処理室2の底壁との間に設けられ、仕切り板19a,19bによって気密に区画された少なくとも二つの排気空間21と、該排気空間のそれぞれに設けられた排気孔22,23と、を有する基板処理装置とする。

(もっと読む)

半導体装置及びその製造方法

【課題】立体構造キャパシタを備えた半導体装置であって、上下部電極に金属若しくは金属化合物を用いるMIM構造で、容量絶縁膜に高誘電体膜を用いるキャパシタにおいて、高誘電率でリーク電流が抑制された信頼性の高いキャパシタを備える半導体装置を提供する。

【解決手段】TiN下部電極102上に酸化ジルコニウム誘電体膜113を形成し、誘電体膜上にTiNを含む上部電極117を形成する際、誘電体膜をALD法で形成し、上部電極を形成する前に誘電体膜形成時のALD法の成膜温度を70℃以上超える温度を付加することなく、第一の保護膜116を成膜する。

(もっと読む)

気化供給装置および気化供給方法

【課題】固体成膜原料を、従来からのCVD法やALD法による成膜方法に使用できる形態で安定的に供給する。

【解決手段】固体成膜原料21を気化させて供給する気化供給装置1であって、超臨界流体を生成して供給する超臨界流体供給部10と、超臨界流体供給部10から供給される超臨界流体を固体成膜原料21に接触させて、超臨界流体に固体成膜原料21を溶解させる超臨界流体調整部20と、固体成膜原料21が溶解した超臨界流体を気体に相転移させて、気体中に固体成膜原料21を析出させるとともに、析出した固体成膜原料21を気化させる気化部30と、を有している。

(もっと読む)

トンネル磁気抵抗効果素子およびその製造方法ならびに製造装置

【課題】基板上に、下部電極層、ピンド層、トンネルバリア層、フリー層、上部電極層を順次成膜してなるトンネル磁気抵抗効果素子において、極力小さい膜厚で良好な被覆性を確保できるトンネルバリア層を実現する。

【解決手段】基板10上に、下部電極層20、ピンド層30、トンネルバリア層40、フリー層50、上部電極層60が順次積層されてなるトンネル磁気抵抗効果素子1において、トンネルバリア層40は、原子層成長法により成膜されたアルミナなどからなり、膜厚を薄いものとしても、下地のピンド層30の表面に存在する凹凸の被覆性を高め、トンネルバリア層40の膜厚ばらつきを小さくできる。

(もっと読む)

半導体装置の製造方法及び基板処理装置

【課題】生産性を向上し、空隙率が高いエアギャップを形成することができる半導体装置の製造方法及び基板処理装置を提供することができる。

【解決手段】表面に複数の配線層が形成された基板に対し処理ガスを供給して、前記基板の表面における隣り合う配線層間に形成される溝に対して段差被覆性の悪い条件で絶縁膜を形成する工程と、前記基板に対しエッチングガスを供給して、前記絶縁膜に対して等方性エッチングを行う工程と、を所定回数行うことにより、隣り合う配線層間にエアギャップを形成する。

(もっと読む)

半導体装置の製造方法及び基板処理装置

【課題】 基板に対する原料ガスの供給を促し、基板上に形成される薄膜の成膜速度や膜厚均一性を向上させる。

【解決手段】 基板を収容した処理容器内に原料ガスを供給し排気管より排気する工程と、処理容器内に原料ガスとは異なる反応ガスを供給し排気管より排気する工程と、を1サイクルとして、このサイクルを1回以上行うことで、基板上に所定膜厚の薄膜を形成する工程を有し、原料ガスを供給する工程では、原料ガスを供給する直前に、排気管に設けられたバルブを一時的にフルクローズして排気管を一時的に閉塞する。

(もっと読む)

成膜方法及び成膜装置

【課題】シリコン酸化膜よりなる薄膜と、金属含有膜との界面に存在することになる金属酸化膜の厚さを抑制することが可能な成膜方法を提供する。

【解決手段】被処理体を収容する処理容器22と、原料ガスを供給する原料ガス供給系54と、反応ガスを供給する反応ガス供給系56と、処理容器内を真空引きする真空排気系とを備えた成膜装置20を用いて表面に金属含有膜が形成された被処理体にシリコン酸化膜の薄膜を形成する成膜方法において、真空排気系の開閉弁を閉じた状態で原料ガス供給系の開閉弁を最初は開状態にして原料ガスを一時的に供給した後に直ちに閉状態にして閉状態を所定の期間維持して原料ガスを被処理体に吸着させる吸着工程と、反応ガス供給系の開閉弁を開状態にして反応ガスを処理容器内へ供給して反応ガスを原料ガスと反応させて薄膜を形成する反応工程とを、間に間欠期間を挟んで交互に複数回繰り返すようにする。

(もっと読む)

トレンチの埋め込み方法および成膜システム

【課題】 トレンチの内部に酸化障壁となる膜を形成しなくても、トレンチの内部に埋め込まれた埋め込み材料に空隙が発生することを抑制することが可能なトレンチの埋め込み方法を提供すること。

【解決手段】 少なくともトレンチ6の側壁に酸化膜7が形成されている半導体基板1を加熱し、半導体基板1の表面にアミノシラン系ガスを供給して半導体基板1上にシード層8を形成し、シード層8が形成された半導体基板1を加熱し、シード層8の表面にモノシランガスを供給してシード層8上にシリコン膜9を形成し、シリコン膜9が形成された半導体基板1のトレンチ6を、焼成することで収縮する埋め込み材料10を用いて埋め込み、トレンチ6を埋め込む埋め込み材料10を、水及び/又はヒドロキシ基を含む雰囲気中で焼成するとともに、シリコン膜9、及びシード層8をシリコン酸化物に変化させる。

(もっと読む)

成膜装置、成膜方法及び記憶媒体

【課題】膜厚方向に亘って緻密な薄膜を得ること。また、良好なデバイス構造を得ること。

【解決手段】回転テーブル2を回転させることにより、Si含有ガスとO3ガスとを用いてウエハWに反応生成物を形成する成膜ステップと、プラズマにより前記反応生成物を改質する改質ステップと、からなる成膜−改質処理を複数回行うと共に、薄膜の形成途中にてプラズマの強度を変更する。具体的には、反応生成物の積層膜厚が薄い時(成膜−改質処理を開始した初期)にはプラズマの強度を小さくすると共に、反応生成物の積層膜厚が増加する程(成膜ステップの回数が増える程)、ウエハWに供給するプラズマの強度を段階的に大きくする。あるいは、反応生成物の膜厚が薄い時にプラズマの強度を強くして、その後弱くする。

(もっと読む)

半導体装置の製造方法、基板処理方法および基板処理装置

【課題】 本発明の目的は、高温領域において、膜中の水素濃度が極めて低く、膜厚均一性が良好な絶縁膜を形成することにある。

【解決手段】 基板を収容した処理容器内に所定元素を含む原料ガスを供給することで所定元素含有層を形成する工程と、処理容器内に窒素含有ガスを供給することで所定元素含有層を窒化層に変化させる工程とを、その間に処理容器内に不活性ガスを供給して処理容器内をパージする工程を挟んで交互に繰り返すことで、基板上に所定膜厚の窒化膜を形成する工程を有し、所定元素含有層を形成する工程では、原料ガスを基板の側方に設けられたノズルを介して供給し、その際、そのノズルを介して原料ガスと一緒に不活性ガスまたは水素含有ガスを供給することで、基板の表面と平行方向に流れる原料ガスの流速を、処理容器内をパージする工程において基板の表面と平行方向に流れる不活性ガスの流速よりも大きくする。

(もっと読む)

成膜方法及び成膜装置

【課題】比較的低温で成膜しても含有する炭素濃度を多くさせてクリーニング時のエッチングレートを比較的小さくでき、もってクリーニング時の膜厚の制御性を向上させることができる成膜方法を提供する。

【解決手段】被処理体Wが収容されて真空引き可能になされた処理容器4内に、シラン系ガスと窒化ガスと炭化水素ガスとを供給して前記被処理体の表面にSiCN膜よりなる薄膜を形成する成膜方法において、前記シラン系ガスと前記窒化ガスと前記炭化水素ガスとをそれぞれ一定の供給期間でパルス状に供給する供給工程と供給を停止する停止工程とよりなる1サイクルを複数回繰り返し実行してプラズマを用いることなく前記薄膜を形成する。これにより、比較的低温で成膜しても含有する炭素濃度を多くさせてクリーニング時のエッチングレートを比較的小さくでき、もってクリーニング時の膜厚の制御性を向上させる。

(もっと読む)

41 - 60 / 411

[ Back to top ]