Fターム[5F058BJ06]の内容

Fターム[5F058BJ06]に分類される特許

61 - 80 / 146

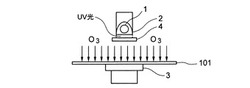

シリコン酸化膜の形成方法

【課題】半導体基板の結晶欠陥の発生を抑えつつ、シリコン酸化膜の膜質を向上させることが可能なシリコン酸化膜の形成方法を提供する。

【解決手段】スピンコーティング法により、過水素化シラザン重合体溶液を半導体基板101の表面上に塗布し、塗布された過水素化シラザン重合体溶液中の溶媒を加熱処理で揮発させることにより、半導体基板表面上の過水素化シラザン重合体をポリシラザン膜に変化させ、酸素(O2)を含む雰囲気中において、UVランプ1にUV光を発光させることにより、雰囲気中にオゾン(O3)を発生させ、遮蔽板4によってポリシラザン膜をUVランプ1の熱で硬化させないようにした状態で、ポリシラザン膜の表面を発生したオゾンにより酸化し、ポリシラザン膜を水蒸気酸化することにより、ポリシラザン膜中の不純物を除去し、ポリシラザン膜をアニールすることにより、ポリシラザン膜をシリコン酸化膜に変化させる。

(もっと読む)

半導体装置及びその製造方法

【課題】幅の狭い溝状領域への層間絶縁膜の形成にポリシラザンを用いた場合のシリコン酸化膜への改質が良好に行われる半導体装置及びその製造方法を提供する。

【解決手段】上面及び側面をキャップ絶縁膜107及びサイドウォール絶縁膜108で覆われた複数のビット線106間に形成された溝状領域109と、N(窒素)よりもO(酸素)を多く含み溝状領域109の内表面を連続的に覆うSiON膜10と、SiON膜10を介して溝状領域109内に埋め込まれ、ポリシラザンを改質することによって形成されたシリコン酸化膜11とを備える。

(もっと読む)

PECVDを用いた流動性誘電体による間隙の充填

【課題】アスペクト比が高くて幅が狭い凹状フィーチャーに誘電層を形成するための新規方法を提供する。

【解決手段】間隙に流動性重合膜をプラズマ強化化学気相成長(PECVD)法によって形成した後で、当該膜を誘電材料に変換するためのインサイチュ(in−situ)処理を実行することを含む。インサイチュ処理は、純粋な熱処理プロセスまたはプラズマ処理プロセス。堆積−インサイチュ処理−堆積−インサイチュ処理というプロセスを実行して、間隙に誘電層を形成する。この一連の手順は、間隙をボトムアップ式に充填するべく必要なだけ繰り返される。エクサイチュ処理後プロセスは、間隙の充填が完了した後で実行される。特定の実施形態によると、誘電率が3.0未満の膜が形成される。上記プロセスは、フロントエンドおよびバックエンドの間隙充填に利用可能である。

(もっと読む)

半導体装置の製造方法および半導体装置

【課題】狭い開口幅のトレンチを形成する場合に活性領域部分が倒壊するのを防止する。

【解決手段】シリコン基板1上に電荷保持層4、電極膜5を積層形成し、一括加工によりトレンチ1a、1bを形成する。上面およびトレンチ1a、1b内にプラズマCVD法によりシリコン酸化膜6を形成する。狭いトレンチ1a内にボイドVaを形成する。シリコン酸化膜6をエッチバックしてボイドVaの上端部を開口する。このとき、トレンチ1aの上部にこれらと直交するようにシリコン酸化膜6を梁部6aとして残すパターニングをする。この後、レジストの剥離、ウェット処理を経るが、梁部6aを設けているので、倒壊するのを防止できる。ポリシラザン膜を埋め込み、水蒸気キュアをしてシリコン酸化膜7に転換する。

(もっと読む)

ポリシロキサン系トレンチ埋め込み用反応物

【課題】基体に形成されたトレンチ内に酸化シリコンを埋め込むために使用するのに好適な溶液のポットライフが長く、トレンチへの埋め込み性が高く、HF耐性、クラック耐性を有するトレンチ埋め込み用反応物を提供する。

【解決手段】トレンチ埋め込み用縮合反応物を、該縮合反応物が少なくともポリシロキサン化合物とシリカ粒子との縮合反応物を含み、該ポリシロキサン化合物がHSiO3/2基、MeHSiO基、及びH2SiO基から選ばれる基の少なくとも一種を40mol%以上有し、該ポリシロキサンの重量平均分子量が1000以上200000以下であり、該シリカ粒子の平均一次粒径が1nm以上100nm以下とする。

(もっと読む)

半導体装置の製造方法及び半導体装置

【課題】熱CVD法で素子分離溝に絶縁膜を埋め込む際に、アクティブエリアの変形を防止する。

【解決手段】本発明の半導体装置の製造方法は、シリコン基板1上に被加工膜を形成し、シリコン基板1及び被加工膜を加工して素子分離溝5を形成し、素子分離溝5に熱CVD法により絶縁膜6を埋め込む製造方法であって、絶縁膜6を埋め込む工程の熱CVD法の成膜条件を、素子分離溝5のうちのシリコン基板1の上面1aの高さ以下の部分を埋め込む絶縁膜6aの空孔率が5%以上となると共に、素子分離溝5のうちのシリコン基板1の上面1aの高さを越える部分を埋め込む絶縁膜6bの堆積速度が素子分離溝5のうちのシリコン基板1の上面1aの高さ以下の部分を埋め込む絶縁膜6aの堆積速度よりも小さくなる条件に設定した。

(もっと読む)

半導体装置及びその製造方法

【課題】アスペクト比が大きい凹部の底部においても膜厚方向の組成分布が均一な金属酸化物が形成された半導体装置を実現できるようにする。

【解決手段】半導体装置は、凹部の周縁部及び凹部の内部に順次積層された下部電極、金属酸化膜及び上部電極とを備えている。金属酸化膜は少なくとも第1の金属元素及び第2の金属元素を含む。金属酸化膜における凹部の底部に形成された部分は、下部電極側における第1の金属元素の組成と、上部電極側おける第1の金属元素の組成との間の変化率が、凹部の周縁部に形成された部分と比べて小さいか等しい。

(もっと読む)

酸化膜の作成方法及び半導体装置の製造方法

【課題】低温の酸化処理により酸化膜を形成する。

【解決手段】酸化膜の作成方法は、主鎖にSi−N結合を有する高分子化合物を含む第1の膜16と主鎖にSi−O結合を有する高分子化合物を含む第2の膜15とを積層する工程と、前記第1の膜16及び前記第2の膜15を水蒸気又は水性の雰囲気中で加熱処理し、前記第1の膜16及び前記第2の膜15を酸化膜18に変化させる工程と、を具備する。

(もっと読む)

半導体デバイス、その製造装置及び製造方法

【課題】酸化膜の形成に自由度をもたせる。低温で窒素成分を低減または含まない酸化膜を形成する。バッチ方式の成長装置にて低温で厚い酸化膜膜を形成する。

【解決手段】アルキル基或いはアルコキシ基を含むシリコン系のガス又はシロキサンガス又はシラザンガスと、前記ガスを酸化させる酸化剤とを、減圧状態で500℃以下の温度下で反応させる。前記ガスに対して、シランガス、ジシランガス、リン系ガス、又は、ボロン系ガスを添加剤として反応させる。

(もっと読む)

半導体装置

【課題】高温の酸化性雰囲気中でのSOD膜の改質を促進する。ライナー膜下部の素子や半導体基板が酸化されてダメージを受けることを防止する。

【解決手段】凹部と、凹部の内壁側面上に順に形成した、第1のライナー膜と、酸素原子を含有する第2のライナー膜と、凹部内に充填された絶縁領域と、を有し、第1のライナー膜は第2のライナー膜よりも耐酸化性が優れるものとした半導体装置。

(もっと読む)

塗布型無機シリカ系被膜形成用組成物、この組成物を用いた塗布型無機シリカ系被膜、及び、この被膜を有する電子部品

【課題】 凹凸を有する基板での埋め込みに優れる、塗布型無機シリカ系被膜形成用組成物、それより得られる塗布型無機シリカ系被膜、及びその塗布型無機シリカ系被膜を有する電子部品を提供する。

【解決手段】 テトラアルコキシシランを加水分解する際に用いる触媒がマレイン酸であり、得られるシロキサン樹脂の溶液中での重量平均分子量が500〜3000である塗布型無機シリカ系被膜形成用組成物。

(もっと読む)

半導体装置の製造方法及び製造装置

【課題】高いアスペクト比で狭い幅の溝に、シリコン酸化膜を埋め込むことの可能な、スループットの高い半導体製造方法を提供する。

【解決手段】半導体装置の製造方法において、基板を処理室内へ搬入する工程と、炭素及び水素を含むシリコン化合物ガスを処理室内へ供給して、処理室内を第1の圧力の状態にする工程と、処理室内を前記第1の圧力にした状態において、処理室内へ供給されたシリコン化合物ガスに紫外光を照射して、基板上にシリコン酸化膜を形成する工程と、処理室内を前記第1の圧力よりも低い第2の圧力の状態にする減圧処理工程とを行う。これにより、高アスペクト比で狭い幅の溝内に、緻密なシリコン酸化膜を形成することができる。

(もっと読む)

半導体集積回路装置の製造方法

【課題】STIにおける酸化シリコン部材によるトレンチ埋め込み工程においては、一般に、HDP−CVDにより、成膜とスパッタ・エッチを同時的に進行させることで、酸化シリコン系の埋め込み絶縁膜の平坦化を計っている。しかしながら、65nmプロセス・ノード等の微細製品では、近接したトレンチを均一の埋め込むことが、ますます困難となっている。従って、近接したトレンチ配列部分をより均一に埋め込むことができる技術が待望されている。

【解決手段】本願発明は、近接したトレンチ配列部分をHDP−CVDによる酸化シリコン系の埋め込み絶縁膜によって埋め込む際に、成膜ステップとエッチング・ガスを含むガス雰囲気中でのエッチングを交互に繰り返すことによって、平坦な埋め込み特性を得ることができる。

(もっと読む)

成膜装置およびそれを用いた成膜方法

【課題】超臨界流体に原料を溶解させた処理媒体を用いてトレンチ内部を埋め込むに際し、トレンチ内部にボイドが残されないように成膜を行う。

【解決手段】切替部30によって処理媒体供給部10から処理媒体70をチャンバ40に供給することにより基板50の表面51側に埋め込み膜60を形成する成膜工程と、切替部30によってエッチング媒体供給部20からエッチング媒体80を供給することにより溝53の開口部側に形成された埋め込み膜60をエッチングするエッチング工程と、を繰り返し行う。これにより、溝53の開口部側に形成された埋め込み膜60をエッチング媒体80によって選択的にエッチングして溝53の開口部が埋め込み膜60によって閉塞されることを抑制しつつ、基板50の表面51側に成膜を行う。

(もっと読む)

半導体装置の製造方法及び成膜システム

【課題】フッ素添加カーボン膜(CF膜)上にハードマスク用の薄膜であるSiCO膜あるいはSiCN膜を成膜するにあたり、その薄膜とフッ素添加カーボン膜との間で大きな密着性を得ること。

【解決手段】 SiCO膜をハードマスクとして使用する場合に、CF膜をシリコンの有機化合物例えばトリメチルシランガスを活性化したプラズマ雰囲気に例えば5〜10秒程度曝し、次いでこのプラズマに窒素プラズマを加えてフッ素添加カーボン膜の上にSiCN膜を成膜し、その後例えばトリメチルシランガスと酸素ガスとを活性化したプラズマによりSiCO膜を成膜する。SiCO膜の成膜時に、酸素の活性種がCF膜中の炭素と反応することが抑えられ、従ってCF膜の脱ガス量が低減する。またSiCN膜をハードマスクとして使用する場合も、同様に最初にトリメチルシランガスのプラズマ処理を行う。

(もっと読む)

半導体装置の製造方法

【課題】バリア膜を良好に形成することができながら、Cu配線中のMnの残留量を低減することができる、半導体装置の製造方法を提供する。

【解決手段】SiおよびOを含む第2絶縁層6に、第2溝11およびビアホール12が形成された後、Mnからなる金属膜18が第2溝11およびビアホール12の側面および底面に被着される。次いで、金属膜18中のMnと第2絶縁層6中のSiおよびOとを結合させるための熱処理が行われる。この熱処理の結果、第2溝11およびビアホール12の内面上に、MnSiOからなるバリア膜が形成される。

(もっと読む)

半導体装置の製造方法

【課題】溝を埋め尽くすように形成されるCu層中のMnの残留量の増加を生じることなく、溝の側面上における合金膜の膜剥がれの発生を防止することができる、半導体装置の製造方法を提供する。

【解決手段】SiおよびOを含む絶縁材料からなる第2絶縁層6に、第2溝11が形成される。次に、スパッタ法により、第2溝11の内面に、CuMn合金からなる合金膜18が被着される。この合金膜18は、第2溝11の内面に接する部分のMn濃度が相対的に高く、その表層部分のMn濃度が相対的に低くなるように形成される。次いで、合金膜18上に、Cuからなる第2配線14が形成される。第2配線14の形成後、熱処理により、第2配線と第2絶縁層6との間に、MnSiOからなる第2バリア膜13が形成される。

(もっと読む)

原子層堆積のための装置および方法

原子層を基板(6)の表面(4)に堆積させるための装置(2)。装置(2)は前駆体注入ヘッド(10)を含み、前駆体注入ヘッド(10)は前駆体供給部(12)と、使用時に前駆体注入ヘッド(10)と基板表面(4)とに界接する堆積空間(14)とを備える。前駆体注入ヘッド(10)は、基板表面(4)に接触させる前駆体ガスを前駆体供給部(12)から堆積空間(14)に注入するように構成される。装置(2)は、堆積空間(14)と基板(6)との間の相対運動を基板表面(4)の平面で行うように構成される。装置(2)には、注入された前駆体ガスを基板表面(4)に隣接した堆積空間(14)に閉じ込めるように構成された閉じ込め構造(26)が設けられる。 (もっと読む)

半導体装置の製造方法

【課題】Bulk Fin構造の製造に於いて、ハードマスクの側面の後退・破損を発生させること無く、パッド酸化膜のサイドエッチ量を最小限度にとどめて、ゲート加工等の後工程を行うに際して良好な形状を有するFin構造を実現する。

【解決手段】シリコン基板1上に、所定の間隔SDを隔てて配列し且つ各々が所定の方向へ延在すると共に、所定の高さDを有する複数のシリコン柱体1Fを形成する。その際に、各シリコン柱体1Fの上面には、パッド酸化膜2及びハードマスク3が順次に形成される。その後、酸素ガス、アルゴンガス、水素ガス及びシリコンガスをベースとなる反応ガスとして用いるPVD法によって、隣り合うシリコン柱体1Fによって形成されるリセス1Rを完全に充填すると共に、リセス1Rの上方及びハードマスク3の上方にまで至る埋め込み酸化膜5を堆積する。この堆積時に、幅Wのハードマスク3の側面は削除されない。

(もっと読む)

シャロー・トレンチ・アイソレーション構造とその形成方法

【課題】絶縁特性に優れたシャロー・トレンチ・アイソレーション構造とそれを形成するための簡便かつ低コストな方法の提供。

【解決手段】表面の溝構造が二酸化ケイ素膜により埋設されており、前記二酸化ケイ素膜が前記基板の表面側に局在し、前記溝の底部に空孔を具備してなるシャロー・トレンチ・アイソレーション構造。このようなアイソレーション構造は、基板表面にポリシラザン組成物を塗布し、前記塗膜の表面に紫外線を照射して、塗膜の表面近傍にあるポリシラザンの一部を硬化させ、さらに前記塗膜を焼成することにより形成させることができる。

(もっと読む)

61 - 80 / 146

[ Back to top ]