Fターム[5F061BA01]の内容

半導体又は固体装置の封緘、被覆の形成 (9,309) | 素子の搭載部材形式 (1,888) | リードフレーム(リードを含む)搭載形 (599)

Fターム[5F061BA01]の下位に属するFターム

段状又は屈曲状フレームへのもの (29)

Fターム[5F061BA01]に分類される特許

41 - 60 / 570

半導体装置および半導体装置の製造方法

【課題】 樹脂モールド成形時におけるパイプの変形を抑制できる半導体装置および半導体装置の製造方法を提供する。

【解決手段】 半導体モジュール2と、上面に半導体モジュール2が接合され側面20,22に冷媒流通用のパイプ14,15が固定された冷却器3と、半導体モジュール2と冷却器3の外周を覆う樹脂モールド層4と、を備え、冷却器3の側面20,22に、側面20,22から突出しパイプ14,15を囲む凸部25,26を設けた。

(もっと読む)

パワーモジュールとその製造方法

【課題】低コストかつ小型で高機能なパワーモジュールを得ること。

【解決手段】実施の形態にかかるパワーモジュール100は、金属ベース3と、前記金属ベース3の上に搭載されたパワー素子9と、前記パワー素子9を制御する部品7を搭載し、貫通穴6を備えた制御基板4と、前記金属ベース3の一面のみ露出させ、前記金属ベース3、前記パワー素子9、及び前記制御基板4を覆って封止する樹脂5とを備える。

(もっと読む)

半導体装置の製造方法

【課題】マトリクス状に多数の単位デバイス領域が配置されたリードフレームを用いて、樹脂封止型半導体装置の組み立てが行われるが、パッケージの微細化に伴い、樹脂封止工程に於いて、樹脂未充填不良が増加する傾向にある。通常、リードフレームは、樹脂封止後に、切断金型等により個々の単位デバイス領域に分離される。このときリードフレームに一つでも未充填の単位デバイス領域があると、切断金型等による切断時に、リードはばらばらに飛び散るため、切断金型や製品を傷つける恐れがある。従って、切断金型等によるリードフレームの切断前に、パッケージ充填検査を行い、充填不良があるリードフレームは、その後の処理対象から除外しなければならない。

【解決手段】本願発明は、半導体装置の製造方法における個片モールド方式に於いて、モールド後に、未充填不良が発見された単位デバイス領域に対して、補修処理を施すものである。

(もっと読む)

半導体装置の製造方法

【課題】封止後の半導体チップの耐圧及びリーク電流の面内分布を均一にすることができる半導体装置の製造方法を得る。

【解決手段】封止後の半導体チップの耐圧及びリーク電流の面内分布が均一になるような、封止前の半導体チップのPN接合部の不純物濃度の面内分布を求める。この求めた不純物濃度の面内分布を持つPN接合部を半導体チップの裏面側に形成する。このPN接合部を形成した後に、半導体チップを樹脂で封止する。

(もっと読む)

樹脂封止方法

【課題】成形品の製造歩留まりを向上することのできる技術を提供する。

【解決手段】上テーパプレート24に対して、そのテーパ面24aと対向するテーパ面25aを有する下テーパプレート25を型開閉方向と直交する方向に移動して、テーパ面24aおよびテーパ面25aでスライドさせると共に、下テーパプレート25を介してインサートブロック22を型開閉方向に移動させてクランプ位置を固定させる。次いで、ワークWが第1クランプ力C1より高い第2クランプ力C2でクランプされた状態で、キャビティ15aが完全に充填されるまで第1樹脂圧P1で溶融樹脂28aを注入し、ワークWが第2クランプ力C2より高い第3クランプ力C3でクランプされた状態で、キャビティ15aで充填された溶融樹脂28aに対して第1樹脂圧P1より高い第2樹脂圧P2で加圧する。

(もっと読む)

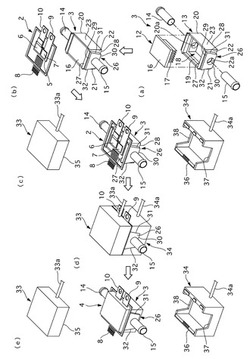

樹脂成形用型の交換方法と交換機構及び樹脂成形装置

【課題】減圧成形手段を採用した樹脂成形装置に搭載して用いられる樹脂成形用の型を樹脂成形装置に対して簡易に且つ効率良く交換する。

【解決手段】樹脂成形用の型4の外方周囲に、係脱具12を介して外気遮断部材10を係脱可能に装設する。そして、型4の交換時には、まず、各型4・8の型面と各外気遮断部材10・11の接合面とを接合させる型締めを行う。次に、型4の外方周囲に装設した外気遮断部材10を係着する係脱具12を取り外してその両者の係着状態を解除すると共に、係脱具14を介して各外気遮断部材10・11の両者を係着する。次に、各外気遮断部材10・11を係着した状態で、各型4・8の型面を離反させる型開工程を行って各外気遮断部材10・11の両者を同時に移動させることにより、型4の外方周囲に装設した外気遮断部材10を型4の外方周囲から退避させて型4交換用の空間部Sを構成する。

(もっと読む)

ゲート切断装置およびゲート切断方法

【課題】モールド成型済みリードフレームの製品部分からランナー部分を適切に切り離すこと。

【解決手段】支持機構1、2は、封止材料により集積回路が封止された製品部分22がゲート部分24を介してランナー部分23に接合されているモールド成型済みリードフレーム20を、移動方向12に平行である直線17に製品部分22のうちの第1製品部分26が正射影された点28が製品部分22のうちの第1製品部分26よりゲート部分24から遠い第2製品部分27が直線17に正射影された点29より移動方向12の側に配置されるように、支持する。パンチ3は、支持機構1、2に対して移動方向12に移動することにより、ランナー部分23を押す。モールド成型済みリードフレーム20は、ランナー部分23がパンチ3に押されることにより、製品部分22がランナー部分23から切り離される。

(もっと読む)

モールド金型

【課題】形品の成形品質を向上することのできる技術を提供する。

【解決手段】モールド金型2は、対向して設けられ、ワークWを挟み込んでクランプする上型3および下型4と、上型3に設けられた超音波振動部21、22と、上型33および下型4がワークWをクランプして形成される内部空間Cに設けられ、かつ、超音波振動部21、22と接続され、内部空間C内の溶融樹脂19aへ超音波振動部21、22の振動を伝搬する伝搬部としてフィルム23とを備えている。このフィルム23は、上型3のクランプ面3aに張設されている。

(もっと読む)

半導体発光装置及びその製造方法

【課題】出射光の色ムラを抑制できる半導体発光装置及びその製造方法を提供する。

【解決手段】半導体発光装置10は、上面側に凹部15aを有する基材15と、凹部15aの底面に搭載された半導体発光素子11とを備える。基材15に、凹部15a内と基材15の外面とを連結する少なくとも1つの導入口17が設けられている。

(もっと読む)

半導体装置の製造方法

【課題】成形金型を用いた半導体装置の樹脂封止方法としてのトランスファモールド方式においては、キャビティ部の容積に相当する樹脂量だけでなく、ランナ部に充填される樹脂量も含めた樹脂材料を準備しなければならない。なお、ランナ部に形成された樹脂体は、最終的には完成品から切り離されるため、使用する樹脂材料に無駄が生じる。

【解決手段】本願発明は、多数の単位デバイス領域を有する平面状基体をその各単位デバイス領域は、上金型および下金型間に形成される多数のモールドキャビティに対応するように、両金型間に収容して、各単位デバイス領域を樹脂封止する半導体装置の製造方法に於いて、各モールドキャビティに対応する部分に、樹脂タブレット供給して、ポット部を含む各モールドキャビティの少なくとも一部の厚さを減少させることにより、樹脂封止を実行するものである。

(もっと読む)

半導体装置の製造方法

【課題】半導体素子を樹脂モールドする際に半導体素子を破壊する恐れが少ない半導体装置の製造方法を提供することを目的とする。

【解決手段】

樹脂封止装置14の下型18に形成されたポット20と半導体素子12との間に第2のリードフレーム36を配置した状態においてポット20からタブレット状樹脂24Aを注入して半導体素子12を樹脂で封入(モールド)するようにしたので、キャビティ内に注入される樹脂によって半導体素子12が破壊される恐れが少なく、歩留まりを向上させることができる。

(もっと読む)

電子部材ならびに電子部品とその製造方法

【課題】本発明は、接合材料を微細ピッチで供給し電気的な接続が可能な電子部材を提供することを目的とする。

【解決手段】回路基板に設けられた一つ以上の接続端子に対して、電子部材に設けられた一つ以上の電極が接合層を介して電気的に接合され、前記接合層は焼結銀を主体として構成され、前記接合層と接していない電極表面の全面あるいは一部が酸化銀の粗化層であり、当該酸化銀の粗化層の厚さは400nm以上5μm以下であり、前記酸化銀の層の最表面は1μmより小さい曲率半径となっていることを特徴とする電子部品。

(もっと読む)

ディゲート方法、ディゲート装置、トランスファモールド装置、および半導体パッケージの製造方法

【課題】半導体パッケージの製造歩留まりを向上する。

【解決手段】トランスファモールドによるレンズ86を含むワークWから、ワークWで接続された成形品ランナ91などの不要樹脂を分離するディゲート方法であって、(a)成形品ランナ91などの不要樹脂が接続されている箇所を除いてワークWを上下からクランプして、成形品ランナ91などの不要樹脂を浮かせた状態とする工程と、(b)上下方向の一方から他方へ浮いた状態の成形品ランナ91などの不要樹脂を押し続けて、ワークWから成形品ランナ91などの不要樹脂を引き千切る工程と、を含む。

(もっと読む)

液状熱硬化性樹脂の硬化装置

【課題】作業効率の向上や工数削減又は省人化を図りつつ、液状熱硬化性樹脂の硬化姿勢を常に水平に保つことができる液状熱硬化性樹脂の硬化装置を提供すること。

【解決手段】リードフレーム上に搭載された発光素子を封止する液状の熱硬化性樹脂を加熱炉2内で加熱硬化させる硬化装置1は、前記加熱炉2内にドラム3を回転可能に収容し、下部に重錘が設けられたキャリア15の上端部を軸16によって前記ドラム3に揺動可能に支持させ、前記ドラム3を回転駆動することによって前記キャリア15内に前記リードフレームと共に収容された前記発光素子を前記加熱炉2内で水平状態を保って回転させ、該発光素子を封止する前記熱硬化性樹脂を加熱硬化させる。

(もっと読む)

半導体装置および半導体装置の製造方法

【課題】半導体装置と実装基板との熱膨張係数の相違により生じる熱応力を半導体装置内で均一に分散させることにより、熱ストレスが加わった際の信頼性を向上させることが可能な半導体装置および半導体装置の製造方法を提供する。

【解決手段】半導体装置20は、ダイパッド15とダイパッド15の周囲に配置された複数のリード部16とを含むリードフレーム10と、ダイパッド15上に載置された半導体素子21と、リード部16と半導体素子21とを電気的に接続するボンディングワイヤ22とを備えている。リードフレーム10、半導体素子21およびボンディングワイヤ22は、封止樹脂部23により封止されている。各リード部16は、封止樹脂部23の外方に露出する外部端子18を有し、各リード部16の外部端子18は、ダイパッド15の周囲において平面から見て円周C1上に配置されている。

(もっと読む)

半導体装置の製造方法及びリードフレーム

【課題】リードフレームに不要な封止樹脂を残存させることなく、確実に除去する半導体装置の製造方法を提供する。

【解決手段】まず、リードフレーム200のダイパッド210上に半導体チップ100を搭載する。次いで、リードフレーム200を金型内に配置して封止樹脂により封止する(モールド工程)。次いで、封止されたリードフレーム200を金型から取り出す。次いで、封止樹脂の不要部分を除去する(除去工程)。ここで、リードフレーム200の支持フレーム240には、切れ込みが形成されている。これにより、支持フレーム240の一部が可動部260として、支持フレーム240の本体につながりつつ、折畳み可能になっている。また、除去工程において、可動部260を除去することにより、不要部分を除去する。

(もっと読む)

トランスファ成形方法及び成形装置

【課題】ポットからの樹脂漏れを防止するとともに、プランジャをスムーズに摺動させることができるトランスファ成形方法及び成形装置を提供すること。

【解決手段】高周波加熱より溶融させた樹脂20aをキャビティ15に加圧、注入してワークWを樹脂封止するトランスファ成形方法において、金属により形成され上型11、及び絶縁物により形成された下型12に備わる金属製のプランジャ13が高周波発生装置14に接続されており、ワークWの一部を、キャビティ15の外で上型11に接触させた状態で型締めして、高周波発生装置14により上型11及びプランジャ13に高周波を印加し、ワークWを高周波電極として機能させてポット17内に配置した樹脂タブレット20を高周波加熱する。

(もっと読む)

半導体装置の製造方法及びリードフレーム

【課題】リードフレームに不要な封止樹脂を残存させることなく、確実に除去する。

【解決手段】リードフレーム200のダイパッド210上に半導体チップ100を搭載する工程と、リードフレーム200を金型内に配置して封止樹脂により封止するモールド工程と、封止されたリードフレーム200を金型から取り出す工程と、封止樹脂の不要部分600を除去する除去工程と、を有する。まず、モールド工程前において、リードフレーム200の支持フレーム240の少なくとも片面に、溝で囲まれた半抜き加工部260を形成する。また、除去工程において、半抜き加工部260を除去することにより、不要部分600を除去する。

(もっと読む)

半導体装置及び半導体装置の製造方法

【課題】リードに熱が印加されてもリードがより抜け落ちにくい半導体装置及びその製造方法を提供する。

【解決手段】半導体装置10は、半導体チップ14と、半導体チップが搭載されるチップ搭載面12aを有するダイパッド12と、半導体チップ14に電気的に接続される第1のリード18と、第1のリード18の上記端部をダイパッド12に固定する熱硬化性樹脂部22と、半導体チップ14、ダイパッド12及び熱硬化性樹脂部22を封止する熱可塑性樹脂部24とを備える。

(もっと読む)

樹脂封止型半導体装置

【課題】生産性の向上と信頼性の向上とを図ることを可能とするとともにコストの削減をも可能とする樹脂封止型半導体装置を提供する。

【解決手段】第1面に1個の電極が形成され、第2面に2個以上の電極が形成された半導体素子111と、半導体素子111を搭載する第1ダイパッド122及び第1リード124を有する第1リードフレーム120と、第1リードフレーム120とは隔離して配置される第2ダイパッド132及び第2リードを有する第2リードフレーム130と、接続部142及び第3リード1244有する第3リードフレーム140とを備える樹脂封止型半導体装置101であって、第2面に形成された電極のうちの1個の電極は、第1ダイパッド122に直接接続され、第2面に形成された他の電極は、第2ダイパッド132に直接接続され、第1面に形成された電極は、電気接続子150を介して第3リードフレーム140の接続部142に接続されている。

(もっと読む)

41 - 60 / 570

[ Back to top ]