Fターム[5F136FA55]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の材料 (10,071) | 樹脂、ゴム (1,344) | 樹脂添加剤(フィラーを含む) (190)

Fターム[5F136FA55]に分類される特許

41 - 60 / 190

パワーモジュール

【課題】放熱性に優れるパワーモジュールを提供すること。

【解決手段】パワーモジュール1が、絶縁層5、および、絶縁層5の上に形成される導体回路6を備えるパワーモジュール用基板2と、パワーモジュール用基板2の上に設けられ、導体回路6に電気的に接続されるパワー素子3と、パワーモジュール用基板2および/またはパワー素子3から生じる熱を放熱するための、板状の窒化ホウ素粒子14を含有し、熱伝導性シート20の厚み方向に対する直交方向の熱伝導率が、4W/m・K以上である熱伝導性シート20とを備える。

(もっと読む)

熱伝導シート、熱伝導シートの製造方法、及び熱伝導シートを用いた放熱装置

【課題】高いタック性と、長期間使用後の被着体に対する離型性を併せ持ち、更に高い熱伝導性を有する熱伝導シートを提供すること。

【解決手段】20℃以上30℃以下の温度範囲において液状であるポリブテン(A)と、組成物全体に対して1体積%以上含有される離型剤(B)と、ポリ(メタ)アクリル酸エステル系高分子化合物の架橋硬化物(C)と、熱伝導性フィラー(D)とを含有する組成物を含む熱伝導シートであって、熱伝導シートのガラス転移温度(Tg)が50℃以下であり、前記熱伝導性フィラー(D)の長軸方向が熱伝導シートの厚み方向に配向していることを特徴とする熱伝導シート。

(もっと読む)

熱伝導性シート

【課題】面方向の熱伝導性に優れながら、隠蔽性にも優れる熱伝導性シートを提供すること。

【解決手段】板状の窒化ホウ素粒子2を含有する熱伝導性シート1であって、熱伝導性シート1の面方向SDの熱伝導率が、4W/m・K以上であり、厚み300μmの熱伝導性シート1は、波長500nmの光に対する透過率が10%以下である。この熱伝導性シート1は、面方向SDの熱伝導性に優れながら、隠蔽性にも優れている。

(もっと読む)

熱伝導性シート

【課題】面方向の熱伝導性に優れ、さらに、耐熱性にも優れる熱伝導性シートを提供すること。

【解決手段】板状の窒化ホウ素粒子2を含有する熱伝導性シート1であり、熱伝導性シート1の厚み方向TDに直交する面方向(直交方向)SDの熱伝導率が、4W/m・K以上であり、5%重量減少温度が250℃以上である。この熱伝導性シート1は、厚み方向に直交する面方向の熱伝導性に優れ、さらには、耐熱性にも優れる。そのため、高温に曝しても分解を抑制でき、取扱性に優れながら、面方向の熱伝導性に優れる熱伝導性シート1として、種々の放熱用途に用いることができる。

(もっと読む)

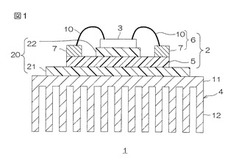

熱伝導性シートおよび発光ダイオード実装基板

【課題】面方向の熱伝導性に優れながら、表面反射率にも優れる熱伝導性シートおよびそれからなる熱伝導性光反射層を備える発光ダイオード実装基板を提供すること。

【解決手段】板状の窒化ホウ素粒子2を含有する熱伝導性シート1であって、熱伝導性シート1の面方向SDの熱伝導率が、4W/m・K以上であり、500nmの光に対する表面反射率Rが、硫酸バリウムの表面反射率を100%としたときの、70%以上である。この熱伝導性シート1からなる熱伝導性光反射層6を備える発光ダイオード実装基板10に発光ダイオード7を実装すれば、熱伝導性光反射層6において、発光ダイオード7から発光される特定波長の光を効率的に反射できながら、発光ダイオード7から発熱される熱を熱伝導性光反射層6によって効率的に熱伝導させることができる。その結果、発光効率の低下を確実に防止することができる。

(もっと読む)

熱伝導性シート

【課題】面方向の熱伝導性に優れながら、初期接着力にも優れる熱伝導性シートを提供すること。

【解決手段】板状の窒化ホウ素粒子2を含有する熱伝導性シート1であって、熱伝導性シート1の面方向SDの熱伝導率が、4W/m・K以上であり、初期接着力試験(1)において、被着体から脱落しない。この熱伝導性シート1を被着体に確実に固定(仮固定)することができる。そのため、熱伝導性シート1によって、被着体の熱を熱伝導性シートによって確実に放熱させることができる。

(もっと読む)

熱伝導性シート

【課題】面方向と直交する厚み方向の熱伝導性に優れる熱伝導性シートを提供すること。

【解決手段】熱伝導性材料2と、熱伝導性材料2を保形するための保形材3とを備える熱伝導性シート1において、熱伝導性材料2には、熱伝導性シート1の面方向に間隔を隔てて、その面方向と交差する方向に沿って延びる複数のパス4を備えさせ、それら互いに隣接する少なくとも2つのパス4を、熱伝導性シート1の表面および/または裏面において連続させ、保形材3を、パス4の間に充填させる。この熱伝導性シート1は、厚み方向の熱伝導性に優れている。そのため、厚み方向の熱伝導性に優れる熱伝導性シート1として、種々の放熱用途に用いることができる。

(もっと読む)

放熱基板及びその製造方法

【課題】放熱特性を維持しながらも、金属層及び素子に静電気や電圧ショックなどが伝達されることを防止する放熱基板及びその製造方法を提供する。

【解決手段】金属層111、金属層111の一面に形成された絶縁層112、及び絶縁層112に形成された回路層113を含むベース基板110、金属層111の他面に連結される放熱層120、ベース基板110と放熱層120を連結する連結手段130、ベース基板110に厚さ方向に形成され、連結手段130が挿入される加工部140、及び金属層111の他面及び側面の少なくとも一方に形成される陽極酸化層150を含む。

(もっと読む)

熱伝導性シート及び半導体装置

【課題】熱源側から第1、第2、及び第3の熱伝導性シートをこの順に積層した3層構造の熱伝導性シートにおいて、熱伝導率が高く、前記第2の熱伝導性シートが粘着性を有しない場合にも、熱源と放熱部材との間で位置ずれを起こさず、熱伝導性シートの断面部からのフィラーの粉落ちを防止でき、短絡(ショート)の発生を確実に防止できる熱伝導性シート及び該熱伝導性シートを用いた半導体装置の提供。

【解決手段】半導体装置の熱源2と放熱部材6との間に挟持される熱伝導性シートであって、前記熱源側から、第1の熱伝導性シート3と、第2の熱伝導性シート4と、第3の熱伝導性シート5とをこの順に有してなり、前記第2の熱伝導性シートの熱伝導率が、前記第1の熱伝導性シートの熱伝導率及び前記第3の熱伝導性シートの熱伝導率よりも高い熱伝導性シートである。

(もっと読む)

半導体モジュールの製造方法

【課題】放熱性に優れた半導体モジュールの製造方法を提供する。

【解決手段】熱硬化性樹脂組成物で形成された絶縁シート10を用い、該絶縁シート10が未硬化な状態でその一面側に前記ヒートスプレッダ30を熱接着させるとともに他面側に前記ヒートシンク20を熱接着させ、該熱接着された前記絶縁シート10を熱硬化させる半導体モジュール1の製造方法であって、前記絶縁シート10として、前記一面側と前記他面側とが異なる熱硬化性樹脂組成物で形成され、しかも、前記一面側よりも熱硬化反応の反応速度が速い熱硬化性樹脂組成物で前記他面側が形成され、該絶縁シート10の前記他面側を前記ヒートシンク20に熱接着させた後に前記一面側を前記ヒートスプレッダ30に熱接着させることを特徴とする。

(もっと読む)

伝熱シートの取り付け構造及び伝熱シート

【課題】経年変化を経ても放熱体から脱落しない伝熱シートの取り付け構造及び伝熱シートを提供する。

【解決手段】発熱体及び放熱体の間に設けられ、発熱体からの熱を放熱体へ伝導する伝熱シートを放熱体へ取り付ける伝熱シートの取り付け構造において、軸部51及び軸部51より大径の頭部52を有し、伝熱シートを放熱体へ取り付けて固定する固定部材を備え、伝熱シート及び放熱体に、固定部材の軸部51が挿通可能であり、かつ頭部52が挿通不能な貫通孔31,120が形成され、発熱体側における伝熱シートの貫通孔110は、固定部材の頭部52を収納するために、側断面形状を台形状としてある。

(もっと読む)

熱伝導性シート及び半導体装置

【課題】導電性の第1の熱伝導性シートと、該第1の熱伝導性シートの外周部に配される絶縁性の第2の熱伝導性シートとからなり、外周部が絶縁性であり、かつ熱伝導性が良好となり、短絡(ショート)の発生を確実に防止できると共に、粘着性の無い第1の熱伝導性シートが熱源と放熱部材との間から、ずれることを抑制できる熱伝導性シート及び該熱伝導性シートを用いた半導体装置の提供。

【解決手段】半導体装置の熱源と放熱部材との間に挟持される熱伝導性シートであって、第1の熱伝導性シートと、該第1の熱伝導性シートの外周部に配される第2の熱伝導性シートとからなる熱伝導性シートである。

(もっと読む)

放熱構造体

【課題】放熱構造体の外寸法(外観)を顕著に変化させることなく、高い放熱性能を実現すること。

【解決手段】熱伝導層1と、この内側に設けられ、最内面側に3次元形状賦型層を有する内皮層2とを含む放熱構造体であって、熱伝導層1は、層内の少なくとも一方向における熱伝導率が2W/m・K以上、平均厚みが0.2〜5mmであって、熱伝導率と平均厚みの積が0.01W/K以上であり、3次元形状賦型層は、内皮層の10%以上の領域に複数の凹凸部が、平均谷幅1〜20mm、平均山幅が0.5〜5mm、平均高さが平均谷幅の1〜10倍であり、かつ、発熱体の少なくとも一部と接触するように配され、3次元形状賦型層の設けられた領域の表面積が、凹凸部が無い平坦面である場合に比べ1.2倍以上である放熱構造体。

(もっと読む)

熱伝導性粘着シート

【課題】

高い熱伝導性と柔軟性を同時に満足する熱伝導性粘着シートを提供する。

【解決手段】

フィルム状ないしシート状の基材の片面若しくは両面に熱伝導性粘着剤を塗布してシート状に成形した熱伝導性粘着シート又は熱伝導性粘着剤自体をシート状に成形した熱伝導性粘着シートであって、この熱伝導性粘着剤が(A)水酸基を官能基に有する(メタ)アクリル系樹脂100質量部、(B)熱伝導性充填剤600〜1500質量部及び(C)弾性型イソシアネート系架橋剤1.5〜60質量部からなるものであることを特徴とする熱伝導性粘着シート。

(もっと読む)

放熱構造体

【課題】 本発明は、電子機器の設計変更することなく、効率よく発熱体の熱を拡散して外部に逃がすことが可能な放熱構造体を提供することを目的とする。また優れた耐熱性、耐久性、を有するとともに、従来技術で問題視されている環状シロキサン等による接点障害の可能性が低く、使用状況により熱抵抗が変化しにくく性能の安定した放熱構造体を提供することを目的とする。

【解決手段】 発熱体および/または放熱体の少なくとも一部が、プライマー層を介して硬化型熱伝導性組成物の硬化物と接着していることを特徴とする放熱構造体。前記硬化型熱伝導性組成物は、硬化性ビニル系樹脂(I)と、熱伝導性充填材(II)とを少なくとも含有するものであることが好ましい。

(もっと読む)

熱伝導シート、その製造方法及びこれを用いた放熱装置

【課題】高い熱伝導性を維持する一方で、柔軟性等の追加特性を有する電気絶縁性の熱伝導シートを提供する。

【解決手段】非球状粒子(A)と、0.1〜2.0mmol/gのカルボキシル基を有する有機高分子化合物(B)と、硬化剤(C)と、を含む樹脂組成物からなる熱伝導シートを、前記非球状粒子(A)が、前記熱伝導シート内部で該熱伝導シートの厚み方向に対して前記非球状粒子(A)の長軸方向で配向している熱伝導シートとする。

(もっと読む)

放熱構造体

【課題】電子機器の設計及び取り付け作業が簡単で、発熱体の熱を効率的に外部に逃がす放熱構造体を提供する。

【解決手段】本放熱構造体は、複数の発熱体11a及び11bと、複数の発熱体を固定する基板12と、発熱体に対向した位置にある放熱体13と、発熱体、基板および放熱体に接する熱伝導性材料層14とを備え、熱伝導性材料層14は複数の発熱体11a及び11bの表面を被覆しており、熱伝導性材料層14が、硬化性ビニル系重合体(I)と、熱伝導性充填材(II)とを少なくとも含有する熱伝導性硬化性組成物を、複数の発熱体11a及び11bと基板12と放熱体13のいずれにも接触するように塗布した後硬化させた、熱伝導率0.9W/mK以上の材料よりなる。

(もっと読む)

熱硬化性樹脂組成物、熱伝導性シート及びパワーモジュール

【課題】熱伝導性及び電気絶縁性に優れた熱伝導性シートを安定して与える熱硬化性樹脂組成物を提供する。

【解決手段】鱗片状窒化ホウ素及び粒子状フィラーを熱硬化性樹脂中に分散してなる熱硬化性樹脂組成物であって、前記鱗片状窒化ホウ素は、平均粒子径が5μm以上15μm以下、最大粒子径が60μm以下であり、前記粒子状フィラーは、平均粒子径が0.5μm以上6μm以下、最大粒子径が50μm以下であり、且つ粒子径が2μm以下のものを20体積%以上70体積%以下含み、前記鱗片状窒化ホウ素と前記粒子状フィラーとの体積比が30:70〜70:30であることを特徴とする熱硬化性樹脂組成物とする。

(もっと読む)

熱硬化性樹脂組成物、Bステージ熱伝導性シート及びパワーモジュール

【課題】ボイドやクラックなどの欠陥の発生箇所及び大きさを制御して電気絶縁性を保持しつつ、優れた熱伝導性を有する熱伝導性シートを与える熱硬化性樹脂組成物及びBステージ熱伝導性シートを提供する。

【解決手段】無機充填材及び熱硬化性樹脂5を含む熱硬化性樹脂組成物であって、前記無機充填材は、鱗片状窒化ホウ素の一次粒子6から構成される二次焼結粒子1を含み、且つ前記二次焼結粒子の少なくとも一部が、5μm以上80μm以下の最大空隙径7を有することを特徴とする熱硬化性樹脂組成物とする。また、無機充填材をBステージ状態の熱硬化性樹脂中に分散してなるBステージ熱伝導性シートであって、前記無機充填材は、鱗片状窒化ホウ素の一次粒子から構成される二次焼結粒子を含み、且つ前記二次焼結粒子の少なくとも一部が、5μm以上80μm以下の最大空隙径を有することを特徴とするBステージ熱伝導性シートとする。

(もっと読む)

熱伝導性シート

【課題】高分子化合物マトリクス中における熱伝導性充填剤の比率を大幅に増加しなくても、従って高分子化合物マトリクス中における熱伝導性充填剤の比率を大幅に増加することによる粘着力が低下するの防止でき、粘着力を維持しながら高熱伝導性を有する電気絶縁性の熱伝導性シートを提供する。

【解決手段】少なくとも熱伝導性充填剤と粘着性を有する高分子化合物を含む熱伝導性シートにおいて、前記熱伝導性充填剤が、熱伝導性金属粒子を窒化ホウ素に対して5重量%〜20重量%担持させた金属粒子担持窒化ホウ素であり、前記熱伝導性充填剤と前記高分子化合物の重量比率が15部/85部〜40部/60部である熱伝導性シート。

(もっと読む)

41 - 60 / 190

[ Back to top ]