Fターム[5F136GA21]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の製造方法 (2,487) | メッキ、イオンプレーティング、電鋳 (314)

Fターム[5F136GA21]の下位に属するFターム

メッキ等の金属の種類 (122)

メッキ等の層厚さ (23)

メッキ等の積層構造 (28)

Fターム[5F136GA21]に分類される特許

41 - 60 / 141

熱伝導シート、半導体装置およびその製造方法

【課題】熱拡散効率をより一層向上させた熱伝導シートを提供する。

【解決手段】熱伝導シート10は、半導体チップ20とヒートシンク30との間に設けられる熱伝導シートであって、SiC基板12と、半導体チップとの接触面を構成しSiC基板12の一方の面から成長したカーボンナノ構造層11と、ヒートシンクとの接触面を構成しSiC基板12の他方の面から成長したカーボンナノ構造層13とを備える。カーボンナノ構造層11、13の少なくとも一方は、カーボンナノウォール、カーボンナノフレーク、カーボンナノチューブ、カーボンナノリーフおよびグラファイトのうち少なくとも1つを含む。

(もっと読む)

ヒートスプレッダ、電子機器及びヒートスプレッダの製造方法

【課題】凝縮部から蒸発部への作動流体の流通効率を向上することができるヒートスプレッダ及びこのヒートスプレッダを備えた電子機器を提供すること。

【解決手段】液相の作動流体は凝縮部30から凝縮部30より低い位置に配置された蒸発部20へと重力で液相流路40を流通する。液相流路40は表面が疎水性を有するナノ材料からなる。このため、液冷媒の接触角を大きく保つことが可能となり、流路抵抗を低く保つことができる。その結果、液相の作動流体の分布に偏りが生じることがなく、凝縮部30から蒸発部20への液相の作動流体の流通効率を向上させることができる。これにより、蒸発部20への液冷媒の供給量が減少することもないので、冷媒の循環に障害をきたすことなく、動作の安定性を実現できる。

(もっと読む)

半導体レーザ装置の製造方法及び半導体レーザ装置

【課題】半導体レーザ素子のダメージを抑制し、且つ、放熱性を向上することのできる半導体レーザ装置の製造方法及び半導体レーザ装置を提供する。

【解決手段】半導体レーザ素子における半導体層側表面に、開口部を有する絶縁膜を形成するとともに開口部を覆いつつ絶縁膜と重なる電極を形成し、物理的堆積により、共晶点を有する単一組成の合金膜を、絶縁膜及び電極を覆いつつ絶縁膜と電極とを積層してなる突起部に倣った凸部を有するように形成する。そして、ヒートシンク上の金属膜に合金膜の凸部が接するように半導体レーザ素子をヒートシンクに積層配置し、積層方向に半導体レーザ素子とヒートシンクを加圧しつつ合金膜の共晶点未満の温度で加熱した状態で、積層方向とは略垂直な方向に超音波振動を印加して合金膜における凸部を含む一部のみを溶融させ、少なくとも突起部及び開口部に対応する部位にて合金膜と金属膜とを接合させる。

(もっと読む)

アルミニウム−炭化珪素質複合体及びその製造方法

【課題】パワーモジュール用ベース板として好適なアルミニウム−炭化珪素質複合体を提供すること。

【解決手段】アルミニウム77〜94.5質量%、珪素5〜20質量%及びマグネシウム0.5〜3質量%を含有する金属粉末20〜40体積%と、平均粒子径が50〜300μmの炭化珪素粉末60〜80体積%を混合した後、離型処理を施した金型に充填し、温度600〜750℃に加熱して、圧力10MPa以上で加熱プレス成形することを特徴とする、板厚2〜6mmの板状アルミニウム−炭化珪素質複合体の製造方法。

(もっと読む)

アルミニウム−炭化珪素質複合体及びその製造方法

【課題】パワーモジュール用ベース板として好適なアルミニウム−炭化珪素質複合体を提供すること。

【解決手段】アルミニウムを77〜94.5質量%、珪素を5〜20質量%及びマグネシウムを0.5〜3質量%を含有する金属粉末15〜40体積%、平均粒子径0.5〜30μmの炭化珪素粉末10〜50体積%、平均粒子径1〜30μmで結晶化度(GI値)が3以下の窒化硼素粉末5〜35体積%、並びに、平均粒子径が1〜1000μmのコークス系炭素を黒鉛化した黒鉛粉末5〜35体積%を混合した後、離型処理を施した金型に充填し、温度600〜750℃に加熱して、圧力10MPa以上で加熱プレス成形し、さらに切断及び/又は面加工を行って板厚を2〜6mmとすることを特徴とする、板状アルミニウム−炭化珪素質複合体の製造方法。

(もっと読む)

半導体装置および表示装置

【課題】放熱材を設けつつも折り曲げ性を向上させて、配線の断線などの不具合を生じない半導体装置を提供する。

【解決手段】本発明に係るCOF10は、放熱材7が、その端部7a,7b周辺の領域ほど、大きな面積の開口部を設けるなどして、体積(面積)が少なくなるように設けられている。この構成により、COF10を折り曲げた際の折り曲げ性が向上し、この折り曲げによる応力が放熱材7の端部7a,7bに集中することを防いで、絶縁フィルム1上の配線2を断線から守ることができる。また、COF10を表示装置30に実装する際に、COF10と表示パネル15との接合に用いられる異方性導電樹脂の剥がれをなくすことができる。

(もっと読む)

放熱シート及び放熱シートの製造方法

【課題】発熱デバイスが発生する熱を効率よく放散することが可能であるとともに、軽量かつ放熱用サーマルモジュール等への取り付け作業が容易であり、電子モジュールに悪影響を与える炭素粉等の塵が発生しない。

【解決手段】金属シート12の主面12a及び裏面12bの双方又はいずれか一方の面にポリピロール重合体膜(10又は14)が形成された構成、あるいは、セルロースシートにポリピロール重合体が浸潤されたポリピロール浸潤シート18の主面18a及び裏面18bの双方又はいずれか一方の面に金属層(16又は20)が密着された構成、あるいは、セルロースシートにポリピロール重合体が浸潤されたポリピロール浸潤シート26の主面26a及び裏面26bの双方又はいずれか一方の面に接着部材(24又は28)を介して金属シート(22又は30)が接着された構成の放熱シートである。

(もっと読む)

パワーモジュール用基板及びその製造方法

【課題】回路パターンを金属板の打ち抜き成形により形成してコスト低下を図るとともに、ろう材の回り込みを規制して、セラミックス基板と金属板との接合性を維持しつつワイヤボンディングの信頼性を向上させる。

【解決手段】セラミックス基板2の表面に金属板6がろう付け接合されてなるパワーモジュール用基板において、金属板6の側面に、該金属板6とセラミックス基板2との接合面から金属板6の板厚の1/8〜1/6の範囲Hでろう材が露出している。

(もっと読む)

半導体装置

【課題】ボンディング点で局所的に熱が発生する場合に、半導体チップの表面の広い範囲に効率的に伝熱し、ボンディング点が局所的に過熱してワイヤと表面電極の接合強度が劣化する現象の発生を抑制する。

【解決手段】ワイヤ22がボンディングされている表面電極16の表面に、表面電極16よりも熱伝導率が高い材料の被覆層20が形成されている。ワイヤ22がボンディングされている表面電極16の表面に、表面電極16よりも熱伝導率が高い材料をコーティングすれば、半導体チップ14の表面の広い範囲に効率的に伝熱することができ、ボンディング点が局所的に過熱されてしまう現象の発生を防止できる。あるいは、表面電極に表面被覆層を介してワイヤをボンディングしてもよい。この場合は、表面電極の表面に、表面電極よりも熱伝導率が高い材料で、表面電極よりも厚く形成されている被覆層を形成する。

(もっと読む)

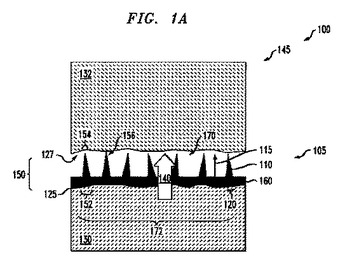

伝熱構造体

装置100は、第1の面125を有する第1の基板130、第1の面と向き合う第2の面127を有する第2の基板132、及び第1の面の上に配置された金属の突出フィーチャ170の配列170を備え、各突出フィーチャは第1の面に接触して第2の面に向かい、突出フィーチャの一部は圧縮力305によって変形を受ける。  (もっと読む)

(もっと読む)

回路基板及び電子装置

【課題】回路基板の生産歩留まりを向上させ、安定した動作が可能な回路基板及び電子装置を提供すること。

【解決手段】一主面に冷媒流路となるべき第1の凹部1aを有する誘電体基板1と、前記第1の凹部を覆うように、前記誘電体基板の一主面に設けられた第1の金属板2と、を具備した回路基板。前記誘電体基板の他主面に第2の金属板3をさらに有することが好ましい。前記第1の金属板は、電子素子4が搭載されるべき搭載部と、前記電子素子と電気的に接続された回路部とを有するものであることが好ましい。前記誘電体基板は、前記搭載部と前記回路部との間に突出する凸部、又は第2の凹部を有することが好ましい。

(もっと読む)

放熱構造及び放熱装置

【課題】本発明は、熱伝導率に優れ、放熱性能の高い放熱構造を安価に提供することを課題とする。

【解決手段】本発明に係る放熱構造は、基板表面の少なくとも一部に炭化アルミニウム相を有し、該炭化アルミニウム相上に複数の炭化アルミニウムウィスカーを有する炭化アルミニウムウィスカー層が形成されていることを特徴とする。また、前記基板の炭化アルミニウム以外の部分がアルミニウム、銅又はセラミックスのいずれかにより形成されていることを特徴とする。

(もっと読む)

炭素繊維炭素複合成形体及び炭素繊維強化炭素複合体材料並びにその製造方法

【課題】X軸及びY軸の面方向のあらゆる方向に優れた熱伝導率を示す炭素繊維強化炭素複合材料を得る。

【解決手段】ピッチ系炭素繊維をX軸及びY軸の面方向にランダムに分散させたシート状分散体を積層した炭素繊維積層体の炭素繊維の表面上に熱分解炭素を堆積して該炭素繊維の周囲を被覆することにより、前記炭素繊維積層体内に熱分解炭素が充填されていることを特徴とする炭素繊維炭素複合成形体及びこれを用いて得られる炭素繊維強化炭素複合材料。

(もっと読む)

放熱構造、放熱装置及び放熱構造の製造方法

【課題】熱伝導率に優れて放熱性能が高く、耐湿性に優れた放熱構造を安価に提供する。

【解決手段】放熱構造は、基板表面の少なくとも一部に酸化アルミニウム相を有し、該酸化アルミニウム相上にアルミナウィスカーが形成されたことを特徴とする。特に、前記基板は、アルミニウムであり、前記アルミナウィスカーが、表面から外側に延びるように形成されて層を形成し、前記基板表面にアルミナウィスカー層を有することが好ましい。

(もっと読む)

熱伝導性プラスチック材料のヒートシンク

本発明は、電気デバイスまたは電子デバイス用ヒートシンク、熱源とヒートシンクとを含むE&Eデバイス、ならびにヒートシンクの製造方法に関する。熱伝導性プラスチック材料の全重量を基準にして少なくとも20重量%の量の膨張黒鉛を含む、および/または少なくとも7.5W/m・Kの面内熱伝導率Λ//を有する熱伝導性プラスチック材料でできたプラスチック本体を含む。本発明のヒートシンクは、熱伝導性プラスチック材料を射出成形し、場合により次に、コーティング層を塗布することによって、熱伝導性プラスチック材料から製造することができる。E&Eデバイス中で、本発明のヒートシンクは、熱源と互いに熱伝導連通するように互いに組み合わされる。 (もっと読む)

半導体パッケージ放熱用部品及びその製造方法

【課題】熱伝導性が高く、放熱性の良い半導体パッケージ放熱用部品を提供する。

【解決手段】 半導体パッケージ上に配置され、高熱伝導性物質32を含有した樹脂を主成分とするTIM30に接する、半導体パッケージ放熱用部品であって、当該放熱用部品の前記TIM30と接する面は、針状又は刃状の凸形状60の領域を有し、前記凸形状60の先端部62は、前記高熱伝導性物質32に突き刺している、半導体パッケージ放熱用部品により解決することができる。

(もっと読む)

プリント基板の放熱構造

【課題】実装される電子部品において、所望の半田付け強度を確保すると共に、放熱性を向上させることにある。

【解決手段】第1層14a〜第6層14fからなる銅箔パターン22によって構成されたプリント回路基板14の表層には、積層方向に沿って延在し前記プリント回路基板14の内層と非貫通に形成されたインナビア30が設けられ、さらに、前記プリント回路基板14の内層には、積層方向に沿って延在し前記プリント回路基板14の表層と非貫通に形成されたコアビア32が設けられ、前記インナビア30と前記コアビア32とは、積層面に設けられた銅箔パターン22に沿って所定間隔だけオフセットして配置される。

(もっと読む)

半導体素子搭載基板とそれを用いた半導体装置

【課題】冷却性能に優れると共に、半導体素子の発熱による早期の劣化等を、従来に比べてより確実に防止できる上、小型化も可能な半導体素子搭載基板と、前記半導体素子搭載基板を用いた半導体装置とを提供する。

【解決手段】半導体素子搭載基板5は、ビア1の、素子搭載面2に露出した表面8の平面積を、前記素子搭載面2に搭載される半導体素子3の平面積の85%以上、110%以下とする。半導体装置16は、前記半導体素子搭載基板5の素子搭載面2に、ビア1と接合させた状態で、半導体素子3を搭載した。

(もっと読む)

放熱モジュール及びその支持部材

【課題】本発明は、平板型ヒートパイプの外力の影響を受けた構造変形、温度による膨張によって生じる損傷及びウイック構造の損傷、などの問題を解決する放熱モジュール及びその支持部材を提供する。

【解決手段】放熱モジュール2は、ヒートシンク23、二相熱交換装置21、及び支持部材20を有する。二相熱交換装置21は、支持部材20とヒートシンク23との間に配置される。支持部材20は、二相熱交換装置21を収容し、支持部材20は、底面部202、及び少なくとも2つの側壁部203を備えた本体201を有する。二相熱交換装置21を収納するために、支持部材20の本体201の底面部202、及び側壁部203によって形成され、収納された二相熱交換装置21は、支持部材20の本体201の底面部202に取り付けられる。二相熱交換装置21は、支持部材20とヒートシンク23との間に設置されてその間に差し込まれる。

(もっと読む)

カーボンナノチューブシート、その製造方法、及び、電子装置

【課題】 カーボンナノチューブシート、その製造方法、及び、電子装置に関し、配向方向の揃ったカーボンナノチューブシートと被放熱部材或いは発熱部材との接触界面の熱抵抗を低減する。

【解決手段】 カーボンナノチューブ束の群とめっき金属からなり、カーボンナノチューブ束の配向方向がシートの垂直方向に保持されているとともに、カーボンナノチューブ束の少なくとも先端部が前記めっき金属により結合されており、且つ、カーボンナノチューブ束の先端部と反対側に空洞を設ける。

(もっと読む)

41 - 60 / 141

[ Back to top ]