国際特許分類[B23K103/04]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | ハンダ付,溶接または切断される材料 (2,434) | 鉄または鉄合金 (888) | 鋼 (854)

国際特許分類[B23K103/04]に分類される特許

61 - 70 / 854

アークブレージング用シールドガスおよびこのシールドガスを用いた溶接方法

【課題】炭素鋼板、亜鉛めっき鋼板あるいはステンレス鋼板に対して低入熱溶接電源を用いたアークブレージング溶接する際に、アークのふらつきを抑制し、溶滴をスムーズに離脱させ、陰極点を安定化させる。

【解決手段】被接合材が、亜鉛めっき鋼板間、亜鉛めっき鋼板と炭素鋼板間、亜鉛めっき鋼板とステンレス鋼板間、炭素鋼板間では、炭酸ガス6〜22容量%と残部がアルゴン、あるいは炭酸ガス5〜22容量%と残部がヘリウム、またはアルゴンとヘリウムとの混合ガスを用い、また炭素鋼板とステンレス鋼板間では、炭酸ガス5〜22容量%と残部がアルゴン、ヘリウム、またはアルゴンとヘリウムとの混合ガスを用い、ステンレス鋼板間では、炭酸ガス0.5〜5容量%と残部がアルゴン、ヘリウム、またはアルゴンとヘリウムとの混合ガス、あるいは酸素0.5〜2容量%と残部がアルゴン、ヘリウム、またはアルゴンとヘリウムとの混合ガスを用いる。

(もっと読む)

溶接部の接合状態評価方法

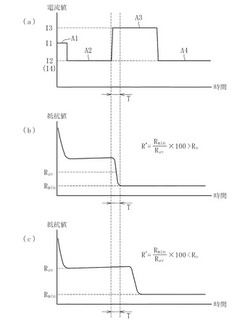

【課題】コストや装置スペースの増大を招くことなく、簡易な処理で行うことができる、非破壊検査による溶接部評価方法を提供する。

【解決手段】電極間に流す電流を溶接電流値I3まで上昇させる際に、電流値を上昇させた直後に電極間の抵抗値が降下すれば良好な溶接部が形成されたと推定でき、電流値を上昇させた後しばらくたってから電極間の抵抗値が降下すれば溶接部の接合状態が不良であると推定できる。具体的には、電流値を溶接電流値I3まで上昇させてから所定区間T内に電極間の抵抗値が所定値以上降下するか否かを監視することにより、溶接部Qの接合状態を評価することができる。

(もっと読む)

鋼板のスポット溶接方法

【課題】電極チップ脱着時の作業性低下や損傷等を生じることが無く、複雑な形状の鋼板であっても容易にスポット溶接を行うことが可能な鋼板のスポット溶接方法を提供する。

【解決手段】電極チップ4が、JIS C 9304で規定される呼び径が16(mm)のDR形、CR形、またはCF形であり、水冷端42から先端44までの電極先端部において、水冷端42から先端基部43までが同一径の円柱状に形成されており、水冷端42から後端部までの冷却接続部においては、水冷端42から後端部に向かうに従って内径a3が拡開するテーパ状の嵌合穴4aが設けられるとともに、外径Dが水冷端42から後端部に向かうに従って拡大するテーパ状とされており、電極チップ4の嵌合穴4aに、JIS C 9304で規定される呼び径Dが20mmのアダプタ3の先端部3Bが挿入され、嵌合されてなるキャップ型電極1を用いて鋼板を溶接する。

(もっと読む)

レーザ溶接用またはレーザ・アークハイブリッド溶接用の引張強さが1100MPa以上の高張力鋼板の製造方法

【課題】 レーザ・アークハイブリッド溶接により溶接される、主たる組織がマルテンサイトである引張強さが1100MPa以上の超高張力鋼板において、鋼板、継手の良好な靭性を確保し、かつ、溶接熱影響部の軟化を抑制して、継手の引張強さも合わせて1100MPa以上を確保できる高張力鋼板の製造方法を提供することを課題とする。

【解決手段】 各元素の成分範囲を適正化し、かつ、鋼板の変態組織を確実にマルテンサイト組織とするために炭素当量を0.45〜1.2%とし、さらに、溶接熱影響部の軟化を抑制するために、析出強化元素に係わるNb当量を0.09〜0.80%とした鋼片を用いて、再加熱焼入や加工熱処理工程によって鋼板を製造するに際して、特に溶接熱影響部軟化抑制のために、550℃超〜Ac1変態点未満で焼戻しを行うことを特徴とする。

(もっと読む)

シャー切断鋼板用突き合せ自動溶接装置

【課題】開先加工しないシャー切断エッジを直接突き合せた突き合せ部を、抜け落ちが生じるのを防止しつつ良好に溶接する。

【解決手段】突き合せ部13に沿って走行自在な溶接台車21に、突き合せ部にに検出エアを吹き付けてその背圧から突き合せ部の形状を検出する突合せ検出装置22と、小さい入熱量で突き合せ部13の表面ルート間隔を閉塞するように先行溶接する先行溶接装置23と、先行アーク溶接装置23の後方に配置されて大きい入熱量で突き合せ部の溶け込みを深くなるように後続溶接する後続溶接装置24とを具備した。

(もっと読む)

合金化アルミめっき鋼板またはアルミ合金層を有するプレス部品のスポット溶接方法

【課題】溶接条件を最適化することによりチリの発生を抑制して安定したスポット溶接継ぎ手を製造可能な合金化アルミめっき鋼板のスポット溶接方法方法を提供する。

【解決手段】 鋼板の表面にFeを原子比で50%以上80%以下含有するFe-Al合金層を片面の厚さ5μm以上50μm以下有する合金化アルミめっき鋼板、または、表面にFeを原子比で50%以上80%以下含有するFe-Al合金層を片面の厚さ5μm以上50μm以下有するプレス部品をスポット溶接する方法において、電流の周波数が50Hzもしくは60Hzの単相交流スポット溶接機を用い、通電開始後に溶接電流を漸増させるアップスロープ通電期間を4サイクル以上20サイクル以下設け、その後に一定溶接電流通電期間を、接合する鋼板の板厚をt(mm)とした場合に、α×(4×t )サイクル以上、α×(10×t+10)サイクル以下、電源の周波数が60Hzの場合はα=1.2、50Hzの場合はα=1とすること、及び、直流インバーター電源を有するスポット溶接機を用い、通電開始後に溶接電流の漸増させるアップスロープ通電期間を70ms以上340ms以下設け、その後に一定溶接電流通電期間を、接合する鋼板の板厚をt(mm)とした場合に、100×t ms以上200×t+200ms以下とすることを特徴とする合金化アルミめっき鋼板のスポット溶接方法。

(もっと読む)

高耐食性材料の溶接方法

【課題】オーステナイト系ステンレス鋼やニッケル基合金などの高耐食性材料に対し、高効率、高信頼性を有し、かつ溶融部近傍の粒径粗大化や偏析などの変質を抑制できる接合方法を提供する。

【解決手段】V形状の開先12を有し、高耐食性材料を用いた被溶接板材の母材10の内部から表面まで第一の溶接としてTIG溶接を施して溶融金属14を形成した後、溶接金属14の上に第二の溶接としてレーザ溶接を施す。

(もっと読む)

ろう付接合用ペーストとろう材設置・塗布方法

【課題】ろう材設置・塗布方法の種々問題点を解決し、新たなろう付接合用ペーストおよび施工方法を提供する。

【解決手段】質量%で(以後、%と記す。)水を93〜98%、水溶性合成樹脂粉末を2.0〜6.5%、四ホウ酸ナトリウム十水和物を0.1〜0.6%から成る水溶性バインダを5〜25%と、ろう付接合用金属粉末を75〜95%混合し、必要に応じて、ウレタン樹脂または/およびアクリル樹脂を、水溶性バインダの質量の6.0%以下で混合したことを特徴とするろう付接合用ペースト。および、それを使用したろう材設置もしくはろう材塗布方法。

(もっと読む)

溶接装置及び溶接方法

【課題】製造コストの高騰を抑制しつつ、且つ溶接製品の品質の安定化を図ることができる溶接装置及び溶接方法を提供する。

【解決手段】溶接ワイヤ32の受け部34が形成されるように板材P1〜P3を重ね合わせ、板材P1〜P3の間に形成された受け部34に紐状又は帯状の溶接ワイヤ32を挟入し、挟入された溶接ワイヤ32に溶融熱を供給して溶接ワイヤ32を溶融する。

(もっと読む)

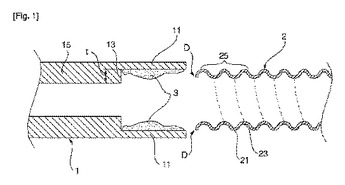

蛇腹管継ぎ手付きの蛇腹管、及び蛇腹管継ぎ手と蛇腹管との結合方法

本発明の一実施例に係る蛇腹管継ぎ手付きの蛇腹管は、外面または内面に止め段部が形成された蛇腹管継ぎ手と、山と谷が形成された一端部が止め段部に当たって止まるように蛇腹管継ぎ手の少なくとも一部に挿入され、溶加材により一端部が蛇腹管継ぎ手に溶接される蛇腹管と、を備える。また、本発明の一実施例に係る蛇腹管継ぎ手と蛇腹管との結合方法は、山と谷が形成された蛇腹管の一端部と、蛇腹管の一端部が挿入される蛇腹管継ぎ手の結合部のうち少なくとも一方に溶加材を塗布する溶加材塗布段階と、蛇腹管の一端部を、蛇腹管継ぎ手に形成された止め段部に当たって止まるように、蛇腹管継ぎ手に形成された結合部に挿入する蛇腹管挿入段階と、蛇腹管継ぎ手に挿入された蛇腹管の少なくとも一部を加熱して、溶加材により蛇腹管の一端部と蛇腹管継ぎ手が溶接されるようにする蛇腹管溶接段階と、を有する。  (もっと読む)

(もっと読む)

61 - 70 / 854

[ Back to top ]