国際特許分類[C21C7/04]の内容

化学;冶金 (1,075,549) | 鉄冶金 (18,991) | 銑鉄の処理,例.精製,錬鉄または鋼の製造;鉄系合金の溶融状態での処理 (3,894) | グループ1/00〜5/00に包含されない溶融鉄系合金,例.鋼,の処理 (1,907) | 処理剤の添加による不純物の除去 (1,038)

国際特許分類[C21C7/04]の下位に属する分類

脱酸,例.キリング (188)

脱リン;脱硫 (112)

脱炭 (72)

ガスによる処理 (197)

処理剤としてのスラグまたは溶剤の使用 (159)

国際特許分類[C21C7/04]に分類される特許

61 - 70 / 310

溶接熱影響部の靱性に優れた鋼材およびその製造方法

【課題】入熱量が50kJ/mm以上の大入熱溶接を行なった場合であってもHAZ靱性に優れた鋼材およびその製造方法を提供する。

【解決手段】C、Si、Mn、P、S、Al、Ti、REM、Ca、Zr、N、Oを含有し、残部が鉄および不可避不純物からなる鋼材であって、(a)前記鋼材は、Zr、REM、およびCaを含有する酸化物を含み、(b)前記鋼材に含まれる全酸化物の組成を測定して単独酸化物に換算したとき、ZrO2:5〜50%、REMの酸化物:5〜50%、CaO:50%以下(0%を含まない)を満足し、且つ、(c)前記鋼材に含まれる全介在物のうち、円相当直径が0.1〜2μmの介在物が観察視野面積1mm2あたり120個以上、3μm超の酸化物が観察視野面積1mm2あたり5.0個以下、5μm超の酸化物が観察視野面積1mm2あたり5.0個以下を満足する鋼材である。

(もっと読む)

高強度鋼板およびその溶鋼の溶製方法

【課題】伸びフランジ性、曲げ加工性に優れた高疲労特性・低降伏比高強度鋼板を提供する。

【解決手段】質量%で、C:0.03〜0.20%、Si:0.08〜2.0%、Mn:0.5〜3.0%、P:0.05%以下、S:0.0001〜0.0004%、酸可溶Ti:0.008〜0.20%、N:0.0005〜0.01%、酸可溶Al:0.01%超、CeおよびLaの1種または2種の合計:0.001〜0.01%、さらに、質量ベースで、(Ce+La)/酸可溶Al:0.1以上で、かつ、(Ce+La)/S:5〜25で、残部が鉄および不可避的不純物からなる鋼板であって、該鋼板中に、円相当直径2μm以下の介在物が15個/mm2以上存在することを特徴とする高強度鋼板。

(もっと読む)

金属添加シリコン脱酸剤の製造方法とその方法で製造された金属添加シリコン脱酸剤

【課題】

本発明は、シリコンウェハー切断工程から出る、水分や切削油、砥粒、切削粉などを含むシリコンスラッジを有効活用して製鋼用にに利用できる金属添加シリコン脱脱酸剤の製造方法を提供することを目的とする。また、本発明は、シリコンスラッジの含水率を金属シリコンの消耗をさせずに下げ、成形固化して、粉塵の発生の少ない金属添加シリコン脱酸剤の製造方法を提供することを目的とする。また、本発明は、空気中の水分との反応が少なく長期保存が可能で、製鋼炉の保護作用も期待できる金属シリコン脱酸剤を提供することを目的とする。

【解決手段】

シリコンスラッジに酸化マグネシウムを添加混合して含水率を下げる含水率低減工程と、次いでその混合物に高分子ポリマーを添加・混練して成形体とする成形工程と、次いで前記成形体をさらに乾燥し乾燥状態で保存する保存工程と、を備える。

(もっと読む)

溶鋼中ランタノイド濃度の制御方法、溶鋼中ランタノイド濃度と溶鋼中非金属介在物組成の同時制御方法および溶鋼の処理方法

【課題】ランタノイドの歩留まりと介在物の組成の制御の精度とを向上させ、安定化させる溶鋼の処理方法を提供する。

【解決手段】質量%で、S:0.005%以下、およびO(酸素):0.005%以下を含有する溶鋼に0.1kg/ton以上1.5kg/ton以下のランタノイドと0.1kg/ton以上1.0kg/ton以下のCaとを同時に添加する溶鋼の処理方法において、ランタノイドとCaの混合比を質量比で0.16以上1.0以下とすることを特徴とする溶鋼中ランタノイド濃度の制御方法、または、ランタノイドとCaの混合比を質量比で0.23以上1.0以下とすることを特徴とする溶鋼中ランタノイド濃度と溶鋼中非金属介在物形態の同時制御方法。これらの方法において、Ca純分の添加速度を0.01kg/(ton・min)以上0.06kg/(ton・min)以下としてもよい。

(もっと読む)

超高純度合金鋳塊の製造方法

【課題】リン[P]などの不純物元素の金属Caによる還元精錬技術などを、製品鋳塊重量が例えば10kg以上となる実用規模の精錬技術にまで発展させるための具体的な方法を明示すること。

【解決手段】精錬剤は、金属CaとCaハライド組成フラックスとの混合物である。Caハライド組成フラックスは、フッ化カルシウムに酸化カルシウムを5〜30wt%配合したCaF2-CaO、フッ化カルシウムに塩化カルシウムを5〜30wt%配合したCaF2-CaCl2、または、フッ化カルシウムに酸化カルシウムおよび塩化カルシウムを5〜30wt%配合したCaF2-(CaO+CaCl2)である。合金溶湯プール6の重量に対する金属Caの添加率を0.5wt%以上とし、合金溶湯プール6の重量に対するCaハライド組成フラックスの添加率を、金属Caの添加率以上とする。

(もっと読む)

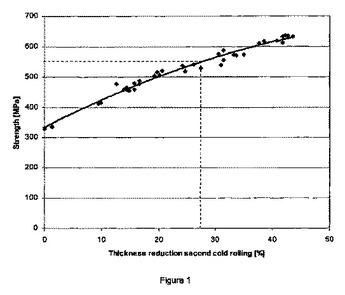

超低炭素鋼スラブ、ストリップ又はシートの製造方法

本発明は、超低炭素鋼ストリップ又はシートを製造する方法であって、‐取鍋処理を含んでなる製鋼工程で、重量で、・最大0.003%の炭素、・最大0.004%の窒素、・最大0.20%のリン、・最大0.020%の硫黄、・及び残部鉄及び不可避不純物を含んでなる真空脱ガスされた鋼溶融物を製造すること、‐その際、該溶融物の該取鍋処理の最後における該溶融物の狙いの酸素含有量は、該溶融物の実際の酸素含有量を測定した後、好適な形態にある適量のアルミニウムを該溶融物に添加して酸素を結合することにより得られ、その際、該取鍋処理の最後における該溶融物の狙いの酸素活性又は溶解酸素含有量は、最大80ppmである、‐こうして製造された該鋼を連続式鋳造法で鋳造し、スラブ又はストリップを形成することを含んでなり、‐該方法が、最大0.002%の酸可溶性アルミニウム及び最大0.004%のケイ素及び最大120ppmの総酸素含有量を含んでなる超低炭素鋼のスラブ、ストリップ又はシートを与える、方法に関する。  (もっと読む)

(もっと読む)

溶接熱影響部の靭性に優れた鋼板

【課題】大入熱溶接を行った場合にHAZ靭性が良好な鋼板を提供する。

【解決手段】C、Si、Mn、Al、Nb、Ti、Ca、Nを含有するとともに、Ni、Cu、Cr、およびMoよりなる群から選ばれる少なくとも1種を含有し、下記(1)式で表されるA値が、125≦A≦200であるとともに、下記(2)式で表されるG値との間に、A/G≧4350の関係を有し、更に、円相当径0.05μm未満のTi含有窒化物が5.0×106個/mm2以上、円相当径0.05〜1.0μmのTi含有窒化物が1.0×105個/mm2以上、円相当径1.0μm超のTi含有窒化物が5個/mm2以下であることを特徴とする溶接熱影響部の靭性に優れた鋼板である。

A=53+104[C]+76[Cu]+109[Cr]+37[Ni]

+2422[Nb]+31[Mo] ・・・(1)

G=[Nb]+5[B] ・・・(2)

(もっと読む)

Ca処理鋼の製造方法

【課題】介在物組成が高度に制御された耐HIC鋼製造方法を提供する。

【解決手段】溶鋼を精錬して該溶鋼のRH処理を終了する以前に、該溶鋼に含まれるSの質量濃度を10ppm以下,T.[O]の質量濃度を40ppm以下とし、かつ、該RH処理を終了した後の溶鋼のT.[O]分析値に基づいて、該溶鋼へ添加するCa質量を(1)式および(2)式を満たすように調整する。

A(kg/t)=B×T.[O]+0.02・・・・(1)

0.003≦B≦0.006・・・・・(2)

A:Ca添加質量(kg/t)

B:係数

T.[O]:RH処理終了後のCa添加前の溶鋼の酸素濃度分析値(ppm)

溶鋼を精錬してRH処理を終了する以前に、該溶鋼に含まれる成分を質量濃度でC:0.03%以上0.07%以下,Mn:1.1%以上1.5%以下としてもよい。

(もっと読む)

低燐ステンレス鋼の製造方法

【課題】脱燐が困難なFe−Cr−Ni系ステンレス鋼を脱燐して最終的に0.02mass%以下の燐濃度に抑えることができるとともに、冷えたCr原料を投入する必要がなく、また、入手が容易な低品質(高P)の合金スクラップ原料を有効活用することができる技術を提供する。

【解決手段】2つの電気炉を用いて原料を溶解し、それらを合わせることで目的とする成分のステンレス鋼を製造する低燐ステンレス鋼の製造方法であって、第1の電気炉においては、少なくともFe、Cr、Niを含む鋼を溶解し、第2の電気炉においては、少なくともFeを含む鋼、あるいは少なくともFeおよびNiを含む鋼を溶解し、第2の電気炉にて溶解した溶鋼に酸素を吹き込むことによりPを酸化除去し、第1および第2の電気炉で溶解した鋼を合わせた後、P濃度を0.02mass%以下とする低燐ステンレス鋼の製造方法。

(もっと読む)

極低炭素鋼の製造方法

【課題】最適なRH最終環流時間を決定することが可能な極低炭素鋼の製造方法を提供する。

【解決手段】極低炭素鋼のRHを用いた製造方法であって,溶鋼脱酸用Alを添加後の溶鋼中トータル酸素濃度とAl濃度を溶鋼環流中に分析し,その値をもとに下記(1),(2)式の範囲内で溶鋼環流を終了するよう調整する。0.065≧[%Al]>0.030質量%の場合:0.043×T.[O]+1.0≦t≦0.043×T.[O]+2.0・・・(1)0.005<[%Al]<0.030質量%の場合:0.043×T.[O]+100×(0.03-[%Al])+1.0≦t≦0.043×T.[O]+100×(0.03-[%Al])+2.0・・・(2)ここで,[%Al]:溶鋼中Al濃度(質量%),T.[O]:溶鋼中トータル酸素濃度(ppm),t:T.[O]分析用サンプルの採取後、溶鋼環流を止めるまでの時間(分)

(もっと読む)

61 - 70 / 310

[ Back to top ]