めっき材料および前記めっき材料が用いられた電気電子部品

【課題】接続端子の摺動部などに好適なめっき材料、および前記めっき材料を用いて挿抜性を改善した、嵌合型多極コネクタなどの電気電子部品を提供する。

【解決手段】導電性基体1上にNiなどの下地層2が設けられ、その上に銅または銅合金の中間層3が設けられ、その上にCu−Sn金属間化合物からなる最外層4が設けられためっき材料5。めっき材料5を、端子などの摺動面に用いたとき、最外層4が硬質のCu−Sn金属間化合物層からなるため、端子間の接触圧力を小さくしても、フレッティング現象が起き難い。従ってめっき材料5を摺動面に用いた端子はめっき層を薄くするなどして挿抜性を高めることができる。めっき材料5は、製造中または使用中の基体成分の熱拡散が前記下地層2により防止され、下地層成分の熱拡散が中間層3に阻止されるので、最外層4のCu−Sn金属間化合物層が汚染されず、その機能が良好に保持される。

【解決手段】導電性基体1上にNiなどの下地層2が設けられ、その上に銅または銅合金の中間層3が設けられ、その上にCu−Sn金属間化合物からなる最外層4が設けられためっき材料5。めっき材料5を、端子などの摺動面に用いたとき、最外層4が硬質のCu−Sn金属間化合物層からなるため、端子間の接触圧力を小さくしても、フレッティング現象が起き難い。従ってめっき材料5を摺動面に用いた端子はめっき層を薄くするなどして挿抜性を高めることができる。めっき材料5は、製造中または使用中の基体成分の熱拡散が前記下地層2により防止され、下地層成分の熱拡散が中間層3に阻止されるので、最外層4のCu−Sn金属間化合物層が汚染されず、その機能が良好に保持される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接続端子の摺動部などに好適なめっき材料、およびこのめっき材料を用いて挿抜性を改善した、嵌合型多極コネクタなどの電気電子部品に関する。

【背景技術】

【0002】

銅(Cu)、銅合金などの導電性基体(以下、適宜、基体と記す。)上に錫(Sn)、錫合金などのめっき層を設けためっき材料は、基体の優れた導電性と強度、およびめっき層の優れた電気接続性と耐食性とはんだ付け性を備えた高性能導体として知られており、各種の端子やコネクタなどに広く用いられている。このめっき材料は、通常、亜鉛(Zn)などの基体の合金成分(以下、適宜、基体成分と記す。)が前記めっき層に拡散するのを防止するため、基体上にバリア機能を有するニッケル(Ni)、コバルト(Co)、鉄(Fe)などが下地めっきされる。

【0003】

自動車のエンジンルーム内などの高温環境下では、端子表面のSnめっき層はSnが易酸化性のため表面に酸化皮膜が形成されるが、この酸化皮膜は脆いため端子接続時に破れて、その下の未酸化Snめっき層が露出して良好な電気接続性が得られる。

【0004】

ところで近年、電子制御化が進む中で嵌合型コネクタが多極化したため、オス端子群とメス端子群を挿抜する際に多大な力が必要になり、特に、自動車のエンジンルーム内などの狭い空間では挿抜作業が困難なため前記挿抜力の低減が強く求められている。

【0005】

前記挿抜力を低減する方法として、コネクタ端子表面のSnめっき層を薄くして端子間の接触圧力を弱める方法があるが、この方法はSnめっき層が軟質のため端子の接触面間にフレッティング現象が起きて端子間に導通不良が起きることがある。

【0006】

前記フレッティング現象とは、振動や温度変化などが原因で端子の接触面間に起きる微摺動により、端子表面の軟質のSnめっき層が摩耗し酸化して、比抵抗の大きい摩耗粉になる現象で、この現象が端子間に発生すると接続不良が起きる。そして、この現象は端子間の接触圧力が低いほど起き易い。

【0007】

前記フレッティング現象を防止するため、基材上に、フレッティング現象が起き難い硬質のCu6Sn5などのCu−Sn金属間化合物層を形成する方法(例えば、特許文献5、6参照)が提案されたが、この方法はCu−Sn金属間化合物層にCuなどの基材成分が大量に拡散してCu−Sn金属間化合物層が脆化するという問題があった。

【0008】

前記基体とCu−Sn金属間化合物層間にNi層を設けて基体成分の拡散を防止しためっき材料(例えば、特許文献7参照)はNi層とCu−Sn金属間化合物層間にSn層もCu層も存在しないため、その製造を、基体上にNi、Cu、Snをこの順に層状にめっきし、これを熱処理して行う際に、めっき積層体のめっき厚みをCuとSnの化学量論比を踏まえて厳密に設計し、かつその熱処理を徹底した管理の基で行う必要があり、製造に多大な労力を要した。

【0009】

【特許文献1】特開2004−179055号公報

【特許文献2】特開2000−21545号公報

【特許文献3】特開2003−082499号公報

【特許文献4】特開2004−339555号公報

【特許文献5】特開2000−212720号公報

【特許文献6】特開2000−226645号公報

【特許文献7】特開2004−68026号公報

【特許文献8】特開2003−213486号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、製造が容易で、電気接続性の安定した接続端子の摺動部などに好適なめっき材料、および前記めっき材料を用いて挿抜性を改善した、嵌合型多極コネクタなどの電気電子部品の提供を目的とする。

【課題を解決するための手段】

【0011】

上記課題は、以下の手段により達成される。すなわち、本発明は、

(1)導電性基体上に、ニッケル、ニッケル合金、コバルト、コバルト合金、鉄、鉄合金のいずれか1種からなる下地層が設けられ、その上に銅または銅合金からなる中間層が設けられ、その上にCu−Sn金属間化合物からなる最外層が設けられていることを特徴とするめっき材料、

(2)導電性基体上に、ニッケル、ニッケル合金、コバルト、コバルト合金、鉄、鉄合金のいずれか1種からなる下地層が少なくとも2層設けられ、その上に銅または銅合金からなる中間層が設けられ、その上にCu−Sn金属間化合物からなる最外層が設けられていることを特徴とするめっき材料、

(3)前記最外層がCu6Sn5化合物を主体とするCu−Sn金属間化合物からなることを特徴とする(1)または(2)項記載のめっき材料、

(4)前記最外層がCu3Sn化合物を主体とするCu−Sn金属間化合物からなることを特徴とする(1)または(2)項記載のめっき材料、

(5)前記最外層にSnまたはSn合金が分散していることを特徴とする(1)〜(4)のいずれか1項に記載のめっき材料、

(6)前記分散状態が、SnまたはSn合金の少なくとも一部が最外層の表面に露出し、断面視において島状または点状にSnまたはSn合金が分散していることを特徴とする(5)項記載のめっき材料、

(7)前記最外層上に0乃至100nmの酸化膜が形成されてなることを特徴とする(1)〜(6)のいずれか1項記載のめっき材料、

(8)少なくとも摺動部が(1)〜(7)のいずれか1項に記載のめっき材料からなることを特徴とする電気電子部品、および

(9)前記電気電子部品が嵌合型コネクタまたは接触子であることを特徴とする(8)項記載の電気電子部品

を提供するものである。

【発明の効果】

【0012】

本発明のめっき材料は最外層が硬質のCu−Sn金属間化合物層からなるため、めっき層を薄くして端子間の接触圧力を小さくしても、フレッティング現象が起き難い。従ってめっき層が薄い本発明のめっき材料を摺動部に用いた端子などは良好な挿抜性および電気接続性が安定して得られる。

【0013】

本発明のめっき材料は、導電性基体上にNiなどからなる下地層が設けられているので基体成分が最外層に拡散するのが防止される。また下地層上にCuなどからなる中間層が設けられているので製造中または使用中にNiなどの下地成分が最外層に拡散するのが防止される。従って、良好な電気接続性が安定して得られる。

【0014】

本発明のめっき材料を、基体上に、例えば、Ni、Cu、Snをこの順に層状にめっきし、これを熱処理して製造する際に、前記Cu層を残存させて中間層とするので、めっき積層体の設計および前記積層体の熱処理が容易に行える。また、Cu層を残存させると各めっき層の密着性を高温放置後も劣化させることなく、さらに下層の下地層や母材からの元素拡散を抑制し、Cu−Sn拡散に起因する下地Ni/Cu−Sn界面でのボイド形成の抑制にもつながる。従って本発明のめっき材料は、特性が優れるとともに製造が容易で生産性に優れる。

【発明を実施するための最良の形態】

【0015】

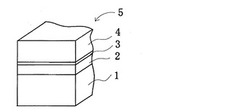

本発明の一つの実施態様のめっき材料は、図1の斜視図に示すように、導電性基体1上に、Niなどからなる下地層2、その上にCuなどからなる中間層3、その上にCu−Sn金属間化合物からなる最外層4を設けためっき材料5である。

【0016】

本発明のめっき材料5は、例えば、図2の斜視図に示すような導電性基体1上に、Ni層(N層)2a、Cu層(C層)3a、Sn層(S層)4aをこの順にめっきしてめっき積層体6を作製し、これを熱処理して、前記C層3aのCuとS層4aのSnを反応させて、Cu−Sn金属間化合物層(最外層)を形成し、製造される。この熱処理の間、基体成分の熱拡散はN層2aにより阻止される。S層4aとC層3aの体積比(S/C)は、Cu−Sn金属間化合物層4の必要厚みを考慮し、さらに熱処理後においてS層4aが消滅し、C層3aは中間層として残るように決めるが、前記C層3aの熱処理後の厚み(中間層3の厚み)は特に厳密に規定する必要がないため、めっき積層体6の設計およびその熱処理は容易に行える。従って本発明のめっき材料5は製造が容易で生産性に優れる。

【0017】

めっき積層体6のC層3aの厚みは通常0.01μm以上とする。上限は実用面、材料費、製造コストなどを考慮して5.0μm程度が望ましい。このC層3aの厚みは、0.05μm以上0.5μm以下がさらに望ましい。なおC層3aがCuのとき、C層3aが薄いと熱処理後のC層(中間層3)に微細孔が多数発生し、中間層としてのバリア機能が失われることがあるので、C層3aがCuのときはC層3aの厚みはCu合金の場合より若干厚めにする。

【0018】

本発明において、S層4aが完全に反応するにはその厚みによっては長時間を要するため、熱処理後においてSnが最外層4中に点状または島状に分散し残存することがあるが、このことでめっき材料の機能が低下することは殆どない。この場合、分散したSnまたはSn合金の一部が最外層4の表面に露出することがあるが、露出したSnまたはSn合金の露出面積は、分散したSnまたはSn合金の表面積に比べて十分小さくなっていることが望ましい。

【0019】

さらに、最外層4中にSnを分散させた場合、Cu層(中間層)3を厚く残存させたとしても、その過剰分と拡散することが可能となり、その効果は高温環境下で著しい。したがって、設計領域をより広くとることが可能となり、高温環境下においても長期間特性が維持される。このように、最外層中4にSnまたはSn合金が分散するものも本発明のめっき材料である。ここで、断面視において点状または島状に分散したSnまたはSn合金については、たとえばAES(Auger Electron Spectroscopy:オージェ電子分光分析)装置を用いて得たマッピング像のCu−Sn合金層中のSn、またはSn合金の面積の占有率(体積の占有率とほぼ等しい)が0〜60%となるものをいう。また、断面視において島状に分散したSnまたはSn合金は、最外層表面に一部が露出するものと最外層表面に露出しないものとがある。典型的には、最外層表面に一部が露出するものは、断面視においては最外層表面に露出したSnまたはSn合金の内部にCu−Sn合金の部分が存在し、最外層表面の平面視においてはSnまたはSn合金がドーナツ状であるものも存在する。また、前記最外層4に分散し残存するSnまたはSn合金のうち表面近傍にのみ分散し残存するSnまたはSn合金は薬品により溶解除去しても差し支えない。前記最外層4の表面近傍にのみ分散し残存するSnまたはSn合金は、最外層4の表面から突出した状態で多く存在すると前述したフレッティングの原因となるので、除去することが望ましいこともある。

【0020】

本発明のめっき材料5における中間層3の厚さは、特に限定されるものではないが、0.01〜1.0μmが好ましく、0.05〜0.5μmがさらに好ましい。

また、本発明のめっき材料5における最外層4の厚さは、特に限定されるものではないが、0.05〜2.0μmが好ましく、0.1〜1.0μmがさらに好ましい。

【0021】

本発明のめっき材料5は銅または銅合金からなる中間層3が設けられたものであるが、仮に前記めっき積層体6の熱処理後にS層4aとともにC層3aも消滅することがあっても、かかるめっき材料の端子挿抜性などは本発明のめっき材料6に対して低下することは殆どない。

【0022】

本発明において、最外層をCu−Sn金属間化合物層とする端子摺動部と、Sn層とする電線圧着部とを含むめっき材料とすることができ、この態様のめっき材料は前記端子摺動部となる箇所のS層をマスキングなどにより薄くめっきし、前記電線圧着部となる箇所のS層を厚くめっきして熱処理することにより製造できる。この方法によれば、最外層の材質が部位ごとに異なるめっき材料を容易に製造できる。

【0023】

前記めっき積層体6の熱処理をリフロー処理(連続処理)により施す場合は、めっき積層体6の実体温度を好ましくは232〜500℃にして0.1秒以上10分以下、より好ましくは100秒以下、さらに好ましくは10秒以下加熱して施す。このリフロー処理は、たとえばリフロー炉内の温度を500℃〜900℃に保ち10分以下、好ましくは10秒以下で加熱を施すことで実現される。実際には実体温度による温度よりリフロー炉内の温度のほうが計測しやすいため、リフロー炉内の温度管理を行うことによりリフロー処理を施すことが望ましい。なお、バッチ処理により施す場合は前記積層体を好ましくは50〜250℃の炉内に数10分乃至数時間保持して施す。なお、熱処理をリフロー処理により施す場合の温度や加熱時間は、めっき積層体6のN層2a、C層3a、S層4aの厚さなどに適合した条件に設定する必要があるが、後述する実施例において説明するように、個々の具体的条件は、適宜設定することができる。

【0024】

本発明において、導電性基体1には、端子に要求される導電性、機械的強度および耐熱性を有する銅、リン青銅、黄銅、洋白、ベリリウム銅、コルソン合金などの銅合金、鉄、ステンレス鋼などの鉄合金、銅被覆鉄材やニッケル被覆鉄材などの複合材料、各種のニッケル合金やアルミニウム合金などが適宜用いられる。

【0025】

前記金属および合金(材料)のうち、特に銅、銅合金などの銅系材料は導電性と機械的強度のバランスに優れ好適である。前記導電性基体1が銅系材料以外の場合は、その表面に銅または銅合金を被覆しておくと耐食性および下地めっき層2との密着性が向上する。

【0026】

前記導電性基体1上に設ける下地層2は、基体成分が最外層4に熱拡散するのを防止するバリア機能を有するNi、Co、Feなどの金属、これらを主成分とするNi−P系、Ni−Sn系、Co−P系、Ni−Co系、Ni−Co−P系、Ni−Cu系、Ni−Cr系、Ni−Zn系、Ni−Fe系などの合金が好適に用いられる。これら金属および合金は、めっき処理性が良好で、価格的にも問題がない。中でも、NiおよびNi合金はバリア機能が高温環境下にあっても衰えないため推奨される。

【0027】

前記下地層2に用いるNiなどの金属(合金)は、融点が1000℃以上と高く、接続コネクタの使用環境温度は200℃以下と低いため、下地層2はそれ自身熱拡散を起こし難いうえ、そのバリア機能が有効に発現される。下地層2には、導電性基体1の材質によっては導電性基体1と中間層3との密着性を高める機能もある。

【0028】

下地層2の厚みは、0.05μm未満ではそのバリア機能が十分に発揮されなくなり、3μmを超えるとめっき歪みが大きくなって基体から剥離し易くなる。従って0.05〜3μmが望ましい。下地層2の厚みの上限は端子加工性を考慮すると1.5μm、さらには0.5μmが望ましい。

下地層2は、1層であっても2層以上であってもよい。2層以上とする場合は、隣接する層との関係で、バリア機能や密着性を高める機能などを適宜設定することができるといった利点がある。

【0029】

本発明において、中間層3には、銅の他、Cu−Sn系などの銅合金が適用できる。銅合金のCu濃度は50質量%以上が望ましい。

【0030】

本発明に用いられるめっき積層体6において、S層4aがSnでC層3aがCuの場合のS層4aとC層3aの体積比(S/C)は、1.85以下が望ましく、前記S層4aの厚みは9.5μm以下が望ましい。

【0031】

前記めっき積層体6のN層2a(Niなど)、C層3a(Cuなど)、S層4a(Snなど)などはPVD法などによっても形成できるが、湿式めっき法が簡便かつ低コストで望ましい。

【0032】

本発明において、最外層4を形成するCu−Sn金属間化合物としてはCu6Sn5、Cu3Sn、Cu4Snなどが挙げられる。Cu6Sn5はCuの1体積に対しSnの1.90体積が反応して生成される。Cu3SnはCuの1体積に対しSnの0.76体積が反応して生成される。Cu4SnはCuの1体積に対しSnの0.57体積が反応して生成される。

【0033】

従って、S層4aとC層3aの体積比(S/C)が、例えば1.90〜1.80のめっき積層体を長時間熱処理するとCu6Sn5が主体の最外層が形成され、前記体積比が、例えば0.76〜0.70のめっき積層体を長時間熱処理するとCu3Snが主体の最外層が形成され、前記体積比が、例えば0.57〜0.50のめっき積層体を長時間熱処理するとCu4Snが主体の最外層が形成される。なお、熱処理の温度が高く、かつ熱処理の時間が短い場合などは、これらの反応が完全には行われず、Cu−Sn金属間化合物層の厚さが薄くなる場合や、Cu6Sn5、Cu3Sn、Cu4Snが混在した層として形成される場合もある。

【0034】

本発明において、Cu−Sn金属間化合物層4をCu6Sn5層とCu3Sn層の2層で構成する場合、各層の厚みは特に規定しないが、Cu6Sn5層は0.01〜5.0μm、Cu3Sn層は0.008〜4.0μmが望ましい。

本発明のめっき材料5は、最外層4の表面に厚さ100nm以下の酸化膜が形成されても、その性能に悪影響はない。本発明のめっき材料5では、熱処理前の最外層4aはSnまたはSn合金としており、この場合酸化物としてSnの酸化物が形成される。Snの酸化物はCuの酸化物などと比較して導電性が高く、めっき材料としての導電性に悪影響を与えないと考えられる。酸化膜の厚さは30nm以下であることが好ましい。

【0035】

本発明において、導電性基体1と下地層2の間、下地層2と中間層3の間、中間層3と最外層4の間に、隣接する層より薄い異種材料を介在させてもよい。

【0036】

本発明のめっき材料の形状は、板、条、丸線、角線など任意である。

また、本発明の別の実施形態は、このようなめっき材料が少なくとも摺動部を構成する電気電子部品であり、特に多極の嵌合型コネクタまたは接触子が好ましい。本発明のめっき材料は常法により、例えば自動車用の嵌合型コネクタ、接触子をはじめ、各種電機電子部品に加工することができる。

【実施例】

【0037】

次に、本発明を実施例に基づいてさらに詳細に説明するが、たとえばサンプルおよびその作製条件などは具体的一例にすぎず、本発明はこれに制限されるものではない。

【0038】

[実施例1]

厚み0.25mmの銅合金(黄銅)条に脱脂および酸洗をこの順に施し、次いで前記銅合金条にNi、Cu、Snをこの順に層状に電気めっきしてめっき積層体を作製した。各金属のめっき条件を表1に示す。

【0039】

【表1】

【0040】

作製されためっき積層体のS層とC層の体積比(S/C)は種々に変化させた。次いでこのめっき積層体に熱処理をリフロー処理法により施して、図1に示す構成のめっき材料試料No.1〜3を製造した。得られた試料No.1〜3のめっき材料について下記の微摺動試験を摺動往復回数1000回まで行い、接触抵抗値の変化を連続的に測定した。

【0041】

前記微摺動試験は次のようにして行った。

即ち、図3に示すように各2枚のめっき材料11、12を用意し、めっき材料11は曲率半径1.05mmの半球状張出部(凸部外面が最外層面)11aを設け、この半球状張出部11aにめっき材料12の最外層面12aをそれぞれ脱脂洗浄後に接触圧力3Nで接触させ、この状態で両者を、温度20℃、湿度65%の環境下で、摺動距離30μmで往復摺動させ、両めっき材料11、12間に開放電圧20mVを負荷して定電流5mAを流し、摺動中の電圧降下を4端子法により測定して電気抵抗の変化を1秒ごとに求めた。微摺動試験前の接触抵抗値(初期値)と微摺動試験中の最大接触抵抗値(最大値)を表2に示した。なお、往復運動の周波数は約3.3Hzで行った。

【0042】

各めっき材料について、(1)最外層表面に残存する溶融凝固したSn層の厚みをコクール社製のR50水溶液を用いたアノード溶解法により測定した。(2)最外層のCu−Sn金属間化合物の厚みを(1)と同様にR50溶液を用いたアノード溶解法により測定した。(3)中間層(Cu層)の厚みをR52の溶液を用いたアノード溶解法により測定した。(4)下地層(Ni層)の厚みを、蛍光X線膜厚計を用いて測定した。

測定面積はいずれも1cm2とした。各厚みの測定結果を表2に併記した。

【0043】

[実施例2]

熱処理をバッチ処理法により施した他は、実施例1と同じ方法によりめっき材料試料No.4〜6を製造し、実施例1と同じ試験、調査を行った。

【0044】

[比較例1]

めっき積層体のS層とC層の体積比(S/C)を1.90とした他は、実施例1または2と同じ方法によりめっき材料試料No.7、8を製造し、実施例1と同じ試験、調査を行った。

【0045】

[比較例2]

めっき積層体のS層の体積をC層の2.00倍とした他は、実施例1または2と同じ方法によりめっき材料試料No.9、10を製造し、実施例1と同じ試験、調査を行った。

【0046】

[比較例3]

銅合金基体上にNi下地層とSn最外層をこの順に電気めっきしためっき材料試料No.11、12について実施例1と同じ試験、調査を行った。Snの厚みは2通りに変えた。

【0047】

実施例1、2および比較例1〜3の調査結果を、S層とC層の体積比、熱処理条件とともに表2に示した。なお、表2中の「熱処理条件」については、実体温度を示している。

【0048】

【表2】

【0049】

表2から明らかなように、本発明例のめっき材料(実施例1、2)は、比較例1〜3のめっき材料より初期抵抗値は高いが、微摺動試験中の最大接触抵抗値は比較例1〜3より低い。これは本発明例のめっき材料は、最外層が硬質のCu−Sn金属間化合物からなるためフレッティング現象が起き難く、しかも最外層の下に中間層が存在してNiなどの下地成分の熱拡散が防止され、さらにその下に下地層が存在して基体成分の熱拡散が防止されて、最外層が汚染されずその機能が良好に保持されたためである。

【0050】

これに対し、比較例1は中間層が存在せず熱拡散防止機能(バリア機能)が不十分だったため最外層が変質して摺動試験中の最大接触抵抗値が10mΩを超えた。またこのめっき材料は中間層(Cu層)とSn層が存在しないようにするために、めっき積層体の設計およびその熱処理条件の管理に多大の労力を要した。比較例2はめっき積層体のSn層とCu層の体積比(S/C)が1.90を上回わり最外層表面にSn層が残存したため、また比較例3は最外層がSn層のため、いずれも摺動試験中にフレッティング現象が起きて接触抵抗が大幅に増加した。

【0051】

前記微摺動試験で接触抵抗が10mΩを超えると自動車用端子への使用が困難とされているが、本発明のめっき材料(実施例1、2)はいずれも10mΩを大幅に下回っており自動車用端子として十分使用できるものである。

【0052】

[実施例3]

下地層をNi層(0.2μm)とNi−Co−P系合金層(0.2μm)の2層に設けた他は、実施例1のNo.1と同じ方法によりめっき積層体を作製し、実施例1と同じ方法により微摺動試験を行った。その結果、接触抵抗は初期値が1.7mΩ、微摺動試験中の最大値が3.2mΩといずれも極めて低い値を示した。これは基体成分の拡散が熱処理時および使用中において、より確実に防止されたためである。

【0053】

このように、実施例1〜3は、比較例1〜3と比較して、微摺動試験における接触抵抗の初期値と試験中最大値との差が小さく、かつ接触抵抗の初期値が3mΩ以下、試験中最大値が10mΩ以下となり、端子用材料として十分使用できるものであることがわかった。また、微摺動試験における接触抵抗の初期値については3mΩを、試験中最大値については10mΩをそれぞれ判定基準値としてさらに実例を評価した。この結果を以下の実施例および比較例により説明する。

【0054】

[実施例4]

実施例1とほぼ同様に試料No.21〜23を作製した。次いで、図3に示すように各2枚のめっき材料11、12を用意し、めっき材料11は曲率半径1.8mmの半球状張出部(凸部外面が最外層面)11aを設け、この半球状張出部11aにめっき材料12の最外層面12aをそれぞれ脱脂洗浄後に接触圧力3Nで接触させ、この状態で両者を、温度20℃、湿度65%の環境下で、摺動距離30μmで往復摺動させ、両めっき材料11、12間に開放電圧20mVを負荷して定電流5mAを流し、摺動中の電圧降下を4端子法により測定して電気抵抗の変化を1秒ごとに求めた。微摺動試験前の接触抵抗値(初期値)と微摺動試験中の最大接触抵抗値(最大値)を表3に示した。なお、往復運動の周波数は約3.3Hzで行い、表3中の「熱処理条件」については、実施例2と同様にバッチ処理法により熱処理しためっき材料の実体温度を示している。

なお表中、初期値については3mΩ以下を「○」、3mΩを越えるものを「×」で示し、最大値については10mΩ以下を「○」、10mΩを越えるものを「×」で示した。

【0055】

また、各めっき材料について、(1)最外層表面に残存する溶融凝固したSn層の厚みをコクール社製のR50水溶液を用いたアノード溶解法により測定した。(2)最外層のCu−Sn金属間化合物の厚みを(1)と同様にR50溶液を用いたアノード溶解法により測定した。(3)中間層(Cu層)の厚みをR52の溶液を用いたアノード溶解法により測定した。(4)下地層(Ni層)の厚みを、蛍光X線膜厚計を用いて測定した。

測定面積はいずれも1cm2とした。各厚みの測定結果を表3に併記した。

また、動摩擦係数について、バウデン型摩擦試験機を用い、荷重300gf(2.94N)、摺動距離10mm、摺動速度100mm/min、摺動回数1回の条件下で測定した。なお、相手材としては、板厚0.25mmの黄銅条にリフローSnめっきを1μm施したのち、0.5mmRに張出し加工を行ったものを用いた。各摩擦係数の測定結果を表3に併記した。

【0056】

[比較例4]

めっき積層体のS層とC層の体積比(S/C)を1.90とした他は、実施例2と同じ方法によりめっき材料試料No.24を製造し、実施例1と同じ試験、調査を行い、結果を表3に示した。

[比較例5]

めっき積層体のS層の体積をC層の2.50倍とした他は、実施例2と同じ方法によりめっき材料試料No.25を製造し、実施例1と同じ試験、調査を行い、結果を表3に示した。

[比較例6]

銅合金基体上にSnを電気めっきした材料試料No.26について、実施例1と同じ試験、調査を行い、結果を表3に示した。

[比較例7]

銅合金基体上にSnを電気めっきし、さらにホットプレート上で熱処理を施した材料試料No.27について、実施例1と同じ試験、調査を行い、結果を表3に示した。

【0057】

【表3】

【0058】

表3から明らかなように、本発明例のめっき材料(実施例4)は、微摺動試験における初期値が3mΩ以下、最大値が10mΩ以下となったが、比較例4〜7のめっき材料は、微摺動試験における最大値が10mΩを上回った(具体的にはいずれも15mΩを上回った)。

【0059】

比較例4は最外層のSn層が摺動中に変質して摺動試験中の最大接触抵抗値が10mΩを超えた。比較例5はめっき積層体のSn層とCu層の体積比(S/C)が1.90を上回り最外層表面にSn層が残存したため、また比較例6、7は最外層がSn層のため、いずれも摺動試験中にフレッティング現象が起きて接触抵抗が大幅に増加した。

【0060】

前記微摺動試験で接触抵抗が10mΩを超えると自動車用端子への使用が困難とされているが、本発明のめっき材料(実施例4)はいずれも10mΩを大幅に下回っており自動車用端子として十分使用できるものである。

また、本発明のめっき材料は、比較例のものに比べ摩擦係数が小さいため、挿抜に要する力が小さく、挿抜性に優れるものとなる。

【0061】

[実施例5]

めっき積層体のS層とC層の体積比(S/C)を表4に示すようにし、実施例1と同じ方法によりめっき積層体を作製し、このめっき積層体を表4に示すリフロー処理法により処理し、めっき材料サンプルNo.31〜44を製造した。ここで、表4中の「熱処理条件」については、リフロー炉内の温度を示しており、表4においてはリフロー炉内の温度を740℃に固定して熱処理時間を変化させている。

得られた各めっき材料は、まずFIB(Focused Ion Beam:収束イオンビーム)にて試料傾斜60度で、30度斜め断面を作成しオージェ測定(AES)分析用試料とし、さらにAES分析を30度斜め断面が水平となるように試料を傾斜して分析し、AES電子像を得て各層の厚みを測定し、その構成を表4に示した。なお、最外層のCu−Sn金属間化合物は、Cu6Sn5、Cu3Sn、Cu4Snが混在した層として存在しているため、Cu−Sn合金層として測定した。

【0062】

最外層中のSnは浮き島状に分散し、その分散量はたとえばAES装置を用いて得たマッピング像の図4〜13中のCu−Sn合金層中のSn、またはSn合金の面積の占有率から、0〜10%を小、10〜30%を中、30〜60%を大とした。ここで、図4〜8は表4のサンプルNo.32に対応し、図9〜13は表4のサンプルNo.36に対応している。図4および9は、各サンプル断面のAES測定部のSEM写真(横幅:11.7μm)である。図5〜8は、図4に示す測定部の金属組織を示すマッピング像であり、図10〜13は、図9に示す測定部の金属組織を示すマッピング像である。図5および図10はSn、Cu、Niを異なる色の濃淡で示すSn−Cu−Niマップ、図6および図11はSnを白色で示すSnマップ、図7および図12はCuを白色で示すCuマップ、図8および図13はNiを白色で示すNiマップである。

【0063】

図4〜8において、21は最外層の表面、22は基体、23は下地層、24は中間層、25は最外層を示している。また、図6においては最外層25が、白く示されており、表面21側のより明るい所はSnが多く含まれていることを示している。また、図7では、下地層23が黒く示されており下地層23にはCuが実質的に含まれないことが示している。図8では、下地層23のみが白く示されておりNiが下地層23以外には拡散していないことを示している。

【0064】

図9〜13において、21は最外層の表面、22は基体、23は下地層、24は中間層、25は最外層を示す。また、図10においては、最外層25中に、色が濃く示されるSnまたはSn合金26が島状に分散している。また、図11においては、最外層25が明るく示されており、表面21側のより白い島状の箇所はSnまたはSn合金26が多く含まれていること状を示している。また、図12では、下地層23および島状のSnまたはSn合金26にはCuが実質的に含まれないことが示している。図13では、下地層23のみが白く示されておりNiが下地層23以外には拡散していないことを示している。

【0065】

図5〜8に示すように、サンプルNo.32では、Ni層上のCu−Sn合金層中のSnまたはSn合金の占める面積が0〜10%であった。一方、図10〜13示すように、サンプルNo.32では、Ni層上のCu−Sn合金層中のSnまたはSn合金の占める面積が30〜60%であった。

【0066】

また、各めっき材料の微摺動試験は実施例1に記載したと同様に行い、試験前の接触抵抗(初期値)と摺動試験中の最大抵抗値(摺動最大値)を測定した。さらにまた、各めっき材料の微摺動試験片を160℃×120時間の恒温槽に保持した後、前記と同様の微摺動試験を行い、試験前の接触抵抗(初期値)と摺動試験中の最大抵抗値(摺動最大値)を測定した。表4中の「○」、「×」は表3の場合と同様に取り扱われるが、表3との違いは、製造上の特性のばらつきを考慮して、特性上望ましい範囲「○」と特性上望ましくない範囲「×」との間に、境界領域「△」を定義したことにある。実際には、「△」領域データを含むサンプルを製品として採用するか否かは、使用環境などにより判断されることとなる。

具体的には、初期値については2.4mΩ未満を「○」、2.4mΩ以上3.6mΩ以下を「△」、3.6mΩを越えるものを「×」で示し、最大値については8mΩ未満を「○」、8mΩ以上12mΩ以下を「△」、12mΩを越えるものを「×」で示した。すなわち、「△」の中心値は初期値において3mΩ、最大値において10mΩであり、「△」の幅は中心値の±20%としている。

また、動摩擦係数については、実施例4と同様に測定し、その結果を表4に併記した。

【0067】

[比較例8]

めっき積層体のS層とC層の体積比(S/C)を2.70とした他は、実施例5と同様の方法によりめっき材料サンプルNo.45を製造し、実施例4と同じ試験、調査を行い、結果を表4に示した。

[比較例9]

めっき積層体のS層の体積をC層の2.80倍とした他は、実施例5と同様の方法によりめっき材料サンプルNo.46を製造し、実施例4と同じ試験、調査を行い、結果を表4に示した。

[比較例10]

銅合金基体上にC層およびS層を設け、S層の体積をC層の7.00倍とした他は、実施例5と同様の方法によりめっき材料サンプルNo.47を製造し、実施例4と同じ試験、調査を行い、結果を表4に示した。

【0068】

【表4】

【0069】

表4から明らかなように、本発明例(実施例5)のめっき材料は、接触抵抗の初期値が表4中の「△」の最大値である3.6mΩより低く、微摺動試験中の最大値も表4中の「△」の最大値である12mΩより低い。高温放置後の微摺動試験の結果についても、高温環境に放置した悪影響がほとんど及んでいないことがいえる。

これに対して、比較例8〜10については、微摺動試験中の最大値がいずれも12mΩを超え、高温放置後もその傾向は変化しなかった。

【0070】

なお、サンプルNo.36については、図10に示されるように、Cu−Sn合金層(最外層25)中にSnまたはSn合金26が島状に分散し、島状に分散したSnまたはSn合金26の一部がCu−Sn合金層の表面21に露出しており、さらに図14および図15に概略的に示されるように、Cu−Sn合金層の表面に露出したSnまたはSn合金の内部にCu−Sn合金の部分が存在している(表面からはCu−Sn合金層にSnまたはSn合金が略ドーナツ状に露出しているように見える)。なお、図14および図15において、4はCu−Sn金属間化合物からなる最外層、4bはCu−Sn金属間化合物、4cは図2においてSn層(S層)を形成していたSnまたはSn合金の一部であって、サンプルNo.36については、Cu−Sn金属間化合物4bはCu−Sn金属間化合物からなる最外層4と連結されて最外層の一部を形成している。

このような状態は、めっき積層体のS層とC層の体積比が1.90より小さく(SnがすべてCu−Sn合金化した際にめっき材料の表面にSn層が残らない条件)、かつ熱処理をSnが完全にCu−Sn合金化されない状態で急冷することなどにより終了させた場合に発生する。このような状態では、Cu−Sn合金層の表面に露出したSnまたはSn合金の周囲に存在するこれより硬いCu−Sn合金が接点等と接触するため、Cu−Sn合金層の表面に露出したSnまたはSn合金が削れることが少なく、フレッティングの影響を受けにくいだけでなく、高温放置時にCu−Sn合金層の下層側に存在するCuとCu−Sn合金層中に分散したSnまたはSn合金とが反応してCu−Sn合金が形成される余地があるため、表面にCuOなどが形成されることがなく、接触抵抗が安定するという効果ももたらされる。

【0071】

[実施例6]

表3の実施例4(No.21〜23)、表4の実施例5(No.31〜44)について、それぞれめっき材料の最表層の表面にSnの酸化物(SnO)が0〜10nm、40〜60nm、80〜100nmのそれぞれの範囲で形成されためっき材料について、実施例4と同様に微摺動試験を実施したが、いずれも表3および表4の結果と傾向はまったく変化しなかった。

【図面の簡単な説明】

【0072】

【図1】本発明のめっき材料の実施形態を示す斜視説明図である。

【図2】本発明のめっき材料の製造に用いるめっき積層体の斜視説明図である。

【図3】微摺動試験方法の斜視説明図である。

【図4】実施例のAES装置を用いた測定部位の一例を示すSEM写真である。

【図5】図4に示す測定部のAES装置を用いて得たマッピング像(Sn−Cu−Niマップ)を示す図である。

【図6】図4に示す測定部のAES装置を用いて得たマッピング像(Snマップ)を示す図である。

【図7】図4に示す測定部のAES装置を用いて得たマッピング像(Cuマップ)を示す図である。

【図8】図4に示す測定部のAES装置を用いて得たマッピング像(Niマップ)を示す図である。

【図9】実施例のAES装置を用いた測定部位の一例を示すSEM写真である。

【図10】図9に示す測定部のAES装置を用いて得たマッピング像(Sn−Cu−Niマップ)を示す図である。

【図11】図9に示す測定部のAES装置を用いて得たマッピング像(Snマップ)を示す図である。

【図12】図9に示す測定部のAES装置を用いて得たマッピング像(Cuマップ)を示す図である。

【図13】図9に示す測定部のAES装置を用いて得たマッピング像(Niマップ)を示す図である。

【図14】図9に示す測定部の一部に対応する、最外層表面のCu−Sn合金およびSnの分布の一例を示す概略平面図である。

【図15】図9に示す測定部の一部に対応する、最外層表面のCu−Sn合金およびSnの分布の他の一例を示す概略平面図である。

【符号の説明】

【0073】

1 導電性基体

2 Niなどからなる下地層

2a Ni層(N層)

3 銅などからなる中間層

3a Cu層(C層)

4 Cu−Sn金属間化合物からなる最外層

4a Sn層(S層)

4b Cu−Sn金属間化合物

4c Sn(またはSn合金)

5 めっき材料

6 めっき積層体

11 めっき材料

11aめっき材料に設けた半球状張出部

12 めっき材料

12aめっき材料の最外層面

21 最外層の表面

22 基体

23 下地層

24 中間層

25 最外層

26 SnまたはSn合金

【技術分野】

【0001】

本発明は、接続端子の摺動部などに好適なめっき材料、およびこのめっき材料を用いて挿抜性を改善した、嵌合型多極コネクタなどの電気電子部品に関する。

【背景技術】

【0002】

銅(Cu)、銅合金などの導電性基体(以下、適宜、基体と記す。)上に錫(Sn)、錫合金などのめっき層を設けためっき材料は、基体の優れた導電性と強度、およびめっき層の優れた電気接続性と耐食性とはんだ付け性を備えた高性能導体として知られており、各種の端子やコネクタなどに広く用いられている。このめっき材料は、通常、亜鉛(Zn)などの基体の合金成分(以下、適宜、基体成分と記す。)が前記めっき層に拡散するのを防止するため、基体上にバリア機能を有するニッケル(Ni)、コバルト(Co)、鉄(Fe)などが下地めっきされる。

【0003】

自動車のエンジンルーム内などの高温環境下では、端子表面のSnめっき層はSnが易酸化性のため表面に酸化皮膜が形成されるが、この酸化皮膜は脆いため端子接続時に破れて、その下の未酸化Snめっき層が露出して良好な電気接続性が得られる。

【0004】

ところで近年、電子制御化が進む中で嵌合型コネクタが多極化したため、オス端子群とメス端子群を挿抜する際に多大な力が必要になり、特に、自動車のエンジンルーム内などの狭い空間では挿抜作業が困難なため前記挿抜力の低減が強く求められている。

【0005】

前記挿抜力を低減する方法として、コネクタ端子表面のSnめっき層を薄くして端子間の接触圧力を弱める方法があるが、この方法はSnめっき層が軟質のため端子の接触面間にフレッティング現象が起きて端子間に導通不良が起きることがある。

【0006】

前記フレッティング現象とは、振動や温度変化などが原因で端子の接触面間に起きる微摺動により、端子表面の軟質のSnめっき層が摩耗し酸化して、比抵抗の大きい摩耗粉になる現象で、この現象が端子間に発生すると接続不良が起きる。そして、この現象は端子間の接触圧力が低いほど起き易い。

【0007】

前記フレッティング現象を防止するため、基材上に、フレッティング現象が起き難い硬質のCu6Sn5などのCu−Sn金属間化合物層を形成する方法(例えば、特許文献5、6参照)が提案されたが、この方法はCu−Sn金属間化合物層にCuなどの基材成分が大量に拡散してCu−Sn金属間化合物層が脆化するという問題があった。

【0008】

前記基体とCu−Sn金属間化合物層間にNi層を設けて基体成分の拡散を防止しためっき材料(例えば、特許文献7参照)はNi層とCu−Sn金属間化合物層間にSn層もCu層も存在しないため、その製造を、基体上にNi、Cu、Snをこの順に層状にめっきし、これを熱処理して行う際に、めっき積層体のめっき厚みをCuとSnの化学量論比を踏まえて厳密に設計し、かつその熱処理を徹底した管理の基で行う必要があり、製造に多大な労力を要した。

【0009】

【特許文献1】特開2004−179055号公報

【特許文献2】特開2000−21545号公報

【特許文献3】特開2003−082499号公報

【特許文献4】特開2004−339555号公報

【特許文献5】特開2000−212720号公報

【特許文献6】特開2000−226645号公報

【特許文献7】特開2004−68026号公報

【特許文献8】特開2003−213486号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、製造が容易で、電気接続性の安定した接続端子の摺動部などに好適なめっき材料、および前記めっき材料を用いて挿抜性を改善した、嵌合型多極コネクタなどの電気電子部品の提供を目的とする。

【課題を解決するための手段】

【0011】

上記課題は、以下の手段により達成される。すなわち、本発明は、

(1)導電性基体上に、ニッケル、ニッケル合金、コバルト、コバルト合金、鉄、鉄合金のいずれか1種からなる下地層が設けられ、その上に銅または銅合金からなる中間層が設けられ、その上にCu−Sn金属間化合物からなる最外層が設けられていることを特徴とするめっき材料、

(2)導電性基体上に、ニッケル、ニッケル合金、コバルト、コバルト合金、鉄、鉄合金のいずれか1種からなる下地層が少なくとも2層設けられ、その上に銅または銅合金からなる中間層が設けられ、その上にCu−Sn金属間化合物からなる最外層が設けられていることを特徴とするめっき材料、

(3)前記最外層がCu6Sn5化合物を主体とするCu−Sn金属間化合物からなることを特徴とする(1)または(2)項記載のめっき材料、

(4)前記最外層がCu3Sn化合物を主体とするCu−Sn金属間化合物からなることを特徴とする(1)または(2)項記載のめっき材料、

(5)前記最外層にSnまたはSn合金が分散していることを特徴とする(1)〜(4)のいずれか1項に記載のめっき材料、

(6)前記分散状態が、SnまたはSn合金の少なくとも一部が最外層の表面に露出し、断面視において島状または点状にSnまたはSn合金が分散していることを特徴とする(5)項記載のめっき材料、

(7)前記最外層上に0乃至100nmの酸化膜が形成されてなることを特徴とする(1)〜(6)のいずれか1項記載のめっき材料、

(8)少なくとも摺動部が(1)〜(7)のいずれか1項に記載のめっき材料からなることを特徴とする電気電子部品、および

(9)前記電気電子部品が嵌合型コネクタまたは接触子であることを特徴とする(8)項記載の電気電子部品

を提供するものである。

【発明の効果】

【0012】

本発明のめっき材料は最外層が硬質のCu−Sn金属間化合物層からなるため、めっき層を薄くして端子間の接触圧力を小さくしても、フレッティング現象が起き難い。従ってめっき層が薄い本発明のめっき材料を摺動部に用いた端子などは良好な挿抜性および電気接続性が安定して得られる。

【0013】

本発明のめっき材料は、導電性基体上にNiなどからなる下地層が設けられているので基体成分が最外層に拡散するのが防止される。また下地層上にCuなどからなる中間層が設けられているので製造中または使用中にNiなどの下地成分が最外層に拡散するのが防止される。従って、良好な電気接続性が安定して得られる。

【0014】

本発明のめっき材料を、基体上に、例えば、Ni、Cu、Snをこの順に層状にめっきし、これを熱処理して製造する際に、前記Cu層を残存させて中間層とするので、めっき積層体の設計および前記積層体の熱処理が容易に行える。また、Cu層を残存させると各めっき層の密着性を高温放置後も劣化させることなく、さらに下層の下地層や母材からの元素拡散を抑制し、Cu−Sn拡散に起因する下地Ni/Cu−Sn界面でのボイド形成の抑制にもつながる。従って本発明のめっき材料は、特性が優れるとともに製造が容易で生産性に優れる。

【発明を実施するための最良の形態】

【0015】

本発明の一つの実施態様のめっき材料は、図1の斜視図に示すように、導電性基体1上に、Niなどからなる下地層2、その上にCuなどからなる中間層3、その上にCu−Sn金属間化合物からなる最外層4を設けためっき材料5である。

【0016】

本発明のめっき材料5は、例えば、図2の斜視図に示すような導電性基体1上に、Ni層(N層)2a、Cu層(C層)3a、Sn層(S層)4aをこの順にめっきしてめっき積層体6を作製し、これを熱処理して、前記C層3aのCuとS層4aのSnを反応させて、Cu−Sn金属間化合物層(最外層)を形成し、製造される。この熱処理の間、基体成分の熱拡散はN層2aにより阻止される。S層4aとC層3aの体積比(S/C)は、Cu−Sn金属間化合物層4の必要厚みを考慮し、さらに熱処理後においてS層4aが消滅し、C層3aは中間層として残るように決めるが、前記C層3aの熱処理後の厚み(中間層3の厚み)は特に厳密に規定する必要がないため、めっき積層体6の設計およびその熱処理は容易に行える。従って本発明のめっき材料5は製造が容易で生産性に優れる。

【0017】

めっき積層体6のC層3aの厚みは通常0.01μm以上とする。上限は実用面、材料費、製造コストなどを考慮して5.0μm程度が望ましい。このC層3aの厚みは、0.05μm以上0.5μm以下がさらに望ましい。なおC層3aがCuのとき、C層3aが薄いと熱処理後のC層(中間層3)に微細孔が多数発生し、中間層としてのバリア機能が失われることがあるので、C層3aがCuのときはC層3aの厚みはCu合金の場合より若干厚めにする。

【0018】

本発明において、S層4aが完全に反応するにはその厚みによっては長時間を要するため、熱処理後においてSnが最外層4中に点状または島状に分散し残存することがあるが、このことでめっき材料の機能が低下することは殆どない。この場合、分散したSnまたはSn合金の一部が最外層4の表面に露出することがあるが、露出したSnまたはSn合金の露出面積は、分散したSnまたはSn合金の表面積に比べて十分小さくなっていることが望ましい。

【0019】

さらに、最外層4中にSnを分散させた場合、Cu層(中間層)3を厚く残存させたとしても、その過剰分と拡散することが可能となり、その効果は高温環境下で著しい。したがって、設計領域をより広くとることが可能となり、高温環境下においても長期間特性が維持される。このように、最外層中4にSnまたはSn合金が分散するものも本発明のめっき材料である。ここで、断面視において点状または島状に分散したSnまたはSn合金については、たとえばAES(Auger Electron Spectroscopy:オージェ電子分光分析)装置を用いて得たマッピング像のCu−Sn合金層中のSn、またはSn合金の面積の占有率(体積の占有率とほぼ等しい)が0〜60%となるものをいう。また、断面視において島状に分散したSnまたはSn合金は、最外層表面に一部が露出するものと最外層表面に露出しないものとがある。典型的には、最外層表面に一部が露出するものは、断面視においては最外層表面に露出したSnまたはSn合金の内部にCu−Sn合金の部分が存在し、最外層表面の平面視においてはSnまたはSn合金がドーナツ状であるものも存在する。また、前記最外層4に分散し残存するSnまたはSn合金のうち表面近傍にのみ分散し残存するSnまたはSn合金は薬品により溶解除去しても差し支えない。前記最外層4の表面近傍にのみ分散し残存するSnまたはSn合金は、最外層4の表面から突出した状態で多く存在すると前述したフレッティングの原因となるので、除去することが望ましいこともある。

【0020】

本発明のめっき材料5における中間層3の厚さは、特に限定されるものではないが、0.01〜1.0μmが好ましく、0.05〜0.5μmがさらに好ましい。

また、本発明のめっき材料5における最外層4の厚さは、特に限定されるものではないが、0.05〜2.0μmが好ましく、0.1〜1.0μmがさらに好ましい。

【0021】

本発明のめっき材料5は銅または銅合金からなる中間層3が設けられたものであるが、仮に前記めっき積層体6の熱処理後にS層4aとともにC層3aも消滅することがあっても、かかるめっき材料の端子挿抜性などは本発明のめっき材料6に対して低下することは殆どない。

【0022】

本発明において、最外層をCu−Sn金属間化合物層とする端子摺動部と、Sn層とする電線圧着部とを含むめっき材料とすることができ、この態様のめっき材料は前記端子摺動部となる箇所のS層をマスキングなどにより薄くめっきし、前記電線圧着部となる箇所のS層を厚くめっきして熱処理することにより製造できる。この方法によれば、最外層の材質が部位ごとに異なるめっき材料を容易に製造できる。

【0023】

前記めっき積層体6の熱処理をリフロー処理(連続処理)により施す場合は、めっき積層体6の実体温度を好ましくは232〜500℃にして0.1秒以上10分以下、より好ましくは100秒以下、さらに好ましくは10秒以下加熱して施す。このリフロー処理は、たとえばリフロー炉内の温度を500℃〜900℃に保ち10分以下、好ましくは10秒以下で加熱を施すことで実現される。実際には実体温度による温度よりリフロー炉内の温度のほうが計測しやすいため、リフロー炉内の温度管理を行うことによりリフロー処理を施すことが望ましい。なお、バッチ処理により施す場合は前記積層体を好ましくは50〜250℃の炉内に数10分乃至数時間保持して施す。なお、熱処理をリフロー処理により施す場合の温度や加熱時間は、めっき積層体6のN層2a、C層3a、S層4aの厚さなどに適合した条件に設定する必要があるが、後述する実施例において説明するように、個々の具体的条件は、適宜設定することができる。

【0024】

本発明において、導電性基体1には、端子に要求される導電性、機械的強度および耐熱性を有する銅、リン青銅、黄銅、洋白、ベリリウム銅、コルソン合金などの銅合金、鉄、ステンレス鋼などの鉄合金、銅被覆鉄材やニッケル被覆鉄材などの複合材料、各種のニッケル合金やアルミニウム合金などが適宜用いられる。

【0025】

前記金属および合金(材料)のうち、特に銅、銅合金などの銅系材料は導電性と機械的強度のバランスに優れ好適である。前記導電性基体1が銅系材料以外の場合は、その表面に銅または銅合金を被覆しておくと耐食性および下地めっき層2との密着性が向上する。

【0026】

前記導電性基体1上に設ける下地層2は、基体成分が最外層4に熱拡散するのを防止するバリア機能を有するNi、Co、Feなどの金属、これらを主成分とするNi−P系、Ni−Sn系、Co−P系、Ni−Co系、Ni−Co−P系、Ni−Cu系、Ni−Cr系、Ni−Zn系、Ni−Fe系などの合金が好適に用いられる。これら金属および合金は、めっき処理性が良好で、価格的にも問題がない。中でも、NiおよびNi合金はバリア機能が高温環境下にあっても衰えないため推奨される。

【0027】

前記下地層2に用いるNiなどの金属(合金)は、融点が1000℃以上と高く、接続コネクタの使用環境温度は200℃以下と低いため、下地層2はそれ自身熱拡散を起こし難いうえ、そのバリア機能が有効に発現される。下地層2には、導電性基体1の材質によっては導電性基体1と中間層3との密着性を高める機能もある。

【0028】

下地層2の厚みは、0.05μm未満ではそのバリア機能が十分に発揮されなくなり、3μmを超えるとめっき歪みが大きくなって基体から剥離し易くなる。従って0.05〜3μmが望ましい。下地層2の厚みの上限は端子加工性を考慮すると1.5μm、さらには0.5μmが望ましい。

下地層2は、1層であっても2層以上であってもよい。2層以上とする場合は、隣接する層との関係で、バリア機能や密着性を高める機能などを適宜設定することができるといった利点がある。

【0029】

本発明において、中間層3には、銅の他、Cu−Sn系などの銅合金が適用できる。銅合金のCu濃度は50質量%以上が望ましい。

【0030】

本発明に用いられるめっき積層体6において、S層4aがSnでC層3aがCuの場合のS層4aとC層3aの体積比(S/C)は、1.85以下が望ましく、前記S層4aの厚みは9.5μm以下が望ましい。

【0031】

前記めっき積層体6のN層2a(Niなど)、C層3a(Cuなど)、S層4a(Snなど)などはPVD法などによっても形成できるが、湿式めっき法が簡便かつ低コストで望ましい。

【0032】

本発明において、最外層4を形成するCu−Sn金属間化合物としてはCu6Sn5、Cu3Sn、Cu4Snなどが挙げられる。Cu6Sn5はCuの1体積に対しSnの1.90体積が反応して生成される。Cu3SnはCuの1体積に対しSnの0.76体積が反応して生成される。Cu4SnはCuの1体積に対しSnの0.57体積が反応して生成される。

【0033】

従って、S層4aとC層3aの体積比(S/C)が、例えば1.90〜1.80のめっき積層体を長時間熱処理するとCu6Sn5が主体の最外層が形成され、前記体積比が、例えば0.76〜0.70のめっき積層体を長時間熱処理するとCu3Snが主体の最外層が形成され、前記体積比が、例えば0.57〜0.50のめっき積層体を長時間熱処理するとCu4Snが主体の最外層が形成される。なお、熱処理の温度が高く、かつ熱処理の時間が短い場合などは、これらの反応が完全には行われず、Cu−Sn金属間化合物層の厚さが薄くなる場合や、Cu6Sn5、Cu3Sn、Cu4Snが混在した層として形成される場合もある。

【0034】

本発明において、Cu−Sn金属間化合物層4をCu6Sn5層とCu3Sn層の2層で構成する場合、各層の厚みは特に規定しないが、Cu6Sn5層は0.01〜5.0μm、Cu3Sn層は0.008〜4.0μmが望ましい。

本発明のめっき材料5は、最外層4の表面に厚さ100nm以下の酸化膜が形成されても、その性能に悪影響はない。本発明のめっき材料5では、熱処理前の最外層4aはSnまたはSn合金としており、この場合酸化物としてSnの酸化物が形成される。Snの酸化物はCuの酸化物などと比較して導電性が高く、めっき材料としての導電性に悪影響を与えないと考えられる。酸化膜の厚さは30nm以下であることが好ましい。

【0035】

本発明において、導電性基体1と下地層2の間、下地層2と中間層3の間、中間層3と最外層4の間に、隣接する層より薄い異種材料を介在させてもよい。

【0036】

本発明のめっき材料の形状は、板、条、丸線、角線など任意である。

また、本発明の別の実施形態は、このようなめっき材料が少なくとも摺動部を構成する電気電子部品であり、特に多極の嵌合型コネクタまたは接触子が好ましい。本発明のめっき材料は常法により、例えば自動車用の嵌合型コネクタ、接触子をはじめ、各種電機電子部品に加工することができる。

【実施例】

【0037】

次に、本発明を実施例に基づいてさらに詳細に説明するが、たとえばサンプルおよびその作製条件などは具体的一例にすぎず、本発明はこれに制限されるものではない。

【0038】

[実施例1]

厚み0.25mmの銅合金(黄銅)条に脱脂および酸洗をこの順に施し、次いで前記銅合金条にNi、Cu、Snをこの順に層状に電気めっきしてめっき積層体を作製した。各金属のめっき条件を表1に示す。

【0039】

【表1】

【0040】

作製されためっき積層体のS層とC層の体積比(S/C)は種々に変化させた。次いでこのめっき積層体に熱処理をリフロー処理法により施して、図1に示す構成のめっき材料試料No.1〜3を製造した。得られた試料No.1〜3のめっき材料について下記の微摺動試験を摺動往復回数1000回まで行い、接触抵抗値の変化を連続的に測定した。

【0041】

前記微摺動試験は次のようにして行った。

即ち、図3に示すように各2枚のめっき材料11、12を用意し、めっき材料11は曲率半径1.05mmの半球状張出部(凸部外面が最外層面)11aを設け、この半球状張出部11aにめっき材料12の最外層面12aをそれぞれ脱脂洗浄後に接触圧力3Nで接触させ、この状態で両者を、温度20℃、湿度65%の環境下で、摺動距離30μmで往復摺動させ、両めっき材料11、12間に開放電圧20mVを負荷して定電流5mAを流し、摺動中の電圧降下を4端子法により測定して電気抵抗の変化を1秒ごとに求めた。微摺動試験前の接触抵抗値(初期値)と微摺動試験中の最大接触抵抗値(最大値)を表2に示した。なお、往復運動の周波数は約3.3Hzで行った。

【0042】

各めっき材料について、(1)最外層表面に残存する溶融凝固したSn層の厚みをコクール社製のR50水溶液を用いたアノード溶解法により測定した。(2)最外層のCu−Sn金属間化合物の厚みを(1)と同様にR50溶液を用いたアノード溶解法により測定した。(3)中間層(Cu層)の厚みをR52の溶液を用いたアノード溶解法により測定した。(4)下地層(Ni層)の厚みを、蛍光X線膜厚計を用いて測定した。

測定面積はいずれも1cm2とした。各厚みの測定結果を表2に併記した。

【0043】

[実施例2]

熱処理をバッチ処理法により施した他は、実施例1と同じ方法によりめっき材料試料No.4〜6を製造し、実施例1と同じ試験、調査を行った。

【0044】

[比較例1]

めっき積層体のS層とC層の体積比(S/C)を1.90とした他は、実施例1または2と同じ方法によりめっき材料試料No.7、8を製造し、実施例1と同じ試験、調査を行った。

【0045】

[比較例2]

めっき積層体のS層の体積をC層の2.00倍とした他は、実施例1または2と同じ方法によりめっき材料試料No.9、10を製造し、実施例1と同じ試験、調査を行った。

【0046】

[比較例3]

銅合金基体上にNi下地層とSn最外層をこの順に電気めっきしためっき材料試料No.11、12について実施例1と同じ試験、調査を行った。Snの厚みは2通りに変えた。

【0047】

実施例1、2および比較例1〜3の調査結果を、S層とC層の体積比、熱処理条件とともに表2に示した。なお、表2中の「熱処理条件」については、実体温度を示している。

【0048】

【表2】

【0049】

表2から明らかなように、本発明例のめっき材料(実施例1、2)は、比較例1〜3のめっき材料より初期抵抗値は高いが、微摺動試験中の最大接触抵抗値は比較例1〜3より低い。これは本発明例のめっき材料は、最外層が硬質のCu−Sn金属間化合物からなるためフレッティング現象が起き難く、しかも最外層の下に中間層が存在してNiなどの下地成分の熱拡散が防止され、さらにその下に下地層が存在して基体成分の熱拡散が防止されて、最外層が汚染されずその機能が良好に保持されたためである。

【0050】

これに対し、比較例1は中間層が存在せず熱拡散防止機能(バリア機能)が不十分だったため最外層が変質して摺動試験中の最大接触抵抗値が10mΩを超えた。またこのめっき材料は中間層(Cu層)とSn層が存在しないようにするために、めっき積層体の設計およびその熱処理条件の管理に多大の労力を要した。比較例2はめっき積層体のSn層とCu層の体積比(S/C)が1.90を上回わり最外層表面にSn層が残存したため、また比較例3は最外層がSn層のため、いずれも摺動試験中にフレッティング現象が起きて接触抵抗が大幅に増加した。

【0051】

前記微摺動試験で接触抵抗が10mΩを超えると自動車用端子への使用が困難とされているが、本発明のめっき材料(実施例1、2)はいずれも10mΩを大幅に下回っており自動車用端子として十分使用できるものである。

【0052】

[実施例3]

下地層をNi層(0.2μm)とNi−Co−P系合金層(0.2μm)の2層に設けた他は、実施例1のNo.1と同じ方法によりめっき積層体を作製し、実施例1と同じ方法により微摺動試験を行った。その結果、接触抵抗は初期値が1.7mΩ、微摺動試験中の最大値が3.2mΩといずれも極めて低い値を示した。これは基体成分の拡散が熱処理時および使用中において、より確実に防止されたためである。

【0053】

このように、実施例1〜3は、比較例1〜3と比較して、微摺動試験における接触抵抗の初期値と試験中最大値との差が小さく、かつ接触抵抗の初期値が3mΩ以下、試験中最大値が10mΩ以下となり、端子用材料として十分使用できるものであることがわかった。また、微摺動試験における接触抵抗の初期値については3mΩを、試験中最大値については10mΩをそれぞれ判定基準値としてさらに実例を評価した。この結果を以下の実施例および比較例により説明する。

【0054】

[実施例4]

実施例1とほぼ同様に試料No.21〜23を作製した。次いで、図3に示すように各2枚のめっき材料11、12を用意し、めっき材料11は曲率半径1.8mmの半球状張出部(凸部外面が最外層面)11aを設け、この半球状張出部11aにめっき材料12の最外層面12aをそれぞれ脱脂洗浄後に接触圧力3Nで接触させ、この状態で両者を、温度20℃、湿度65%の環境下で、摺動距離30μmで往復摺動させ、両めっき材料11、12間に開放電圧20mVを負荷して定電流5mAを流し、摺動中の電圧降下を4端子法により測定して電気抵抗の変化を1秒ごとに求めた。微摺動試験前の接触抵抗値(初期値)と微摺動試験中の最大接触抵抗値(最大値)を表3に示した。なお、往復運動の周波数は約3.3Hzで行い、表3中の「熱処理条件」については、実施例2と同様にバッチ処理法により熱処理しためっき材料の実体温度を示している。

なお表中、初期値については3mΩ以下を「○」、3mΩを越えるものを「×」で示し、最大値については10mΩ以下を「○」、10mΩを越えるものを「×」で示した。

【0055】

また、各めっき材料について、(1)最外層表面に残存する溶融凝固したSn層の厚みをコクール社製のR50水溶液を用いたアノード溶解法により測定した。(2)最外層のCu−Sn金属間化合物の厚みを(1)と同様にR50溶液を用いたアノード溶解法により測定した。(3)中間層(Cu層)の厚みをR52の溶液を用いたアノード溶解法により測定した。(4)下地層(Ni層)の厚みを、蛍光X線膜厚計を用いて測定した。

測定面積はいずれも1cm2とした。各厚みの測定結果を表3に併記した。

また、動摩擦係数について、バウデン型摩擦試験機を用い、荷重300gf(2.94N)、摺動距離10mm、摺動速度100mm/min、摺動回数1回の条件下で測定した。なお、相手材としては、板厚0.25mmの黄銅条にリフローSnめっきを1μm施したのち、0.5mmRに張出し加工を行ったものを用いた。各摩擦係数の測定結果を表3に併記した。

【0056】

[比較例4]

めっき積層体のS層とC層の体積比(S/C)を1.90とした他は、実施例2と同じ方法によりめっき材料試料No.24を製造し、実施例1と同じ試験、調査を行い、結果を表3に示した。

[比較例5]

めっき積層体のS層の体積をC層の2.50倍とした他は、実施例2と同じ方法によりめっき材料試料No.25を製造し、実施例1と同じ試験、調査を行い、結果を表3に示した。

[比較例6]

銅合金基体上にSnを電気めっきした材料試料No.26について、実施例1と同じ試験、調査を行い、結果を表3に示した。

[比較例7]

銅合金基体上にSnを電気めっきし、さらにホットプレート上で熱処理を施した材料試料No.27について、実施例1と同じ試験、調査を行い、結果を表3に示した。

【0057】

【表3】

【0058】

表3から明らかなように、本発明例のめっき材料(実施例4)は、微摺動試験における初期値が3mΩ以下、最大値が10mΩ以下となったが、比較例4〜7のめっき材料は、微摺動試験における最大値が10mΩを上回った(具体的にはいずれも15mΩを上回った)。

【0059】

比較例4は最外層のSn層が摺動中に変質して摺動試験中の最大接触抵抗値が10mΩを超えた。比較例5はめっき積層体のSn層とCu層の体積比(S/C)が1.90を上回り最外層表面にSn層が残存したため、また比較例6、7は最外層がSn層のため、いずれも摺動試験中にフレッティング現象が起きて接触抵抗が大幅に増加した。

【0060】

前記微摺動試験で接触抵抗が10mΩを超えると自動車用端子への使用が困難とされているが、本発明のめっき材料(実施例4)はいずれも10mΩを大幅に下回っており自動車用端子として十分使用できるものである。

また、本発明のめっき材料は、比較例のものに比べ摩擦係数が小さいため、挿抜に要する力が小さく、挿抜性に優れるものとなる。

【0061】

[実施例5]

めっき積層体のS層とC層の体積比(S/C)を表4に示すようにし、実施例1と同じ方法によりめっき積層体を作製し、このめっき積層体を表4に示すリフロー処理法により処理し、めっき材料サンプルNo.31〜44を製造した。ここで、表4中の「熱処理条件」については、リフロー炉内の温度を示しており、表4においてはリフロー炉内の温度を740℃に固定して熱処理時間を変化させている。

得られた各めっき材料は、まずFIB(Focused Ion Beam:収束イオンビーム)にて試料傾斜60度で、30度斜め断面を作成しオージェ測定(AES)分析用試料とし、さらにAES分析を30度斜め断面が水平となるように試料を傾斜して分析し、AES電子像を得て各層の厚みを測定し、その構成を表4に示した。なお、最外層のCu−Sn金属間化合物は、Cu6Sn5、Cu3Sn、Cu4Snが混在した層として存在しているため、Cu−Sn合金層として測定した。

【0062】

最外層中のSnは浮き島状に分散し、その分散量はたとえばAES装置を用いて得たマッピング像の図4〜13中のCu−Sn合金層中のSn、またはSn合金の面積の占有率から、0〜10%を小、10〜30%を中、30〜60%を大とした。ここで、図4〜8は表4のサンプルNo.32に対応し、図9〜13は表4のサンプルNo.36に対応している。図4および9は、各サンプル断面のAES測定部のSEM写真(横幅:11.7μm)である。図5〜8は、図4に示す測定部の金属組織を示すマッピング像であり、図10〜13は、図9に示す測定部の金属組織を示すマッピング像である。図5および図10はSn、Cu、Niを異なる色の濃淡で示すSn−Cu−Niマップ、図6および図11はSnを白色で示すSnマップ、図7および図12はCuを白色で示すCuマップ、図8および図13はNiを白色で示すNiマップである。

【0063】

図4〜8において、21は最外層の表面、22は基体、23は下地層、24は中間層、25は最外層を示している。また、図6においては最外層25が、白く示されており、表面21側のより明るい所はSnが多く含まれていることを示している。また、図7では、下地層23が黒く示されており下地層23にはCuが実質的に含まれないことが示している。図8では、下地層23のみが白く示されておりNiが下地層23以外には拡散していないことを示している。

【0064】

図9〜13において、21は最外層の表面、22は基体、23は下地層、24は中間層、25は最外層を示す。また、図10においては、最外層25中に、色が濃く示されるSnまたはSn合金26が島状に分散している。また、図11においては、最外層25が明るく示されており、表面21側のより白い島状の箇所はSnまたはSn合金26が多く含まれていること状を示している。また、図12では、下地層23および島状のSnまたはSn合金26にはCuが実質的に含まれないことが示している。図13では、下地層23のみが白く示されておりNiが下地層23以外には拡散していないことを示している。

【0065】

図5〜8に示すように、サンプルNo.32では、Ni層上のCu−Sn合金層中のSnまたはSn合金の占める面積が0〜10%であった。一方、図10〜13示すように、サンプルNo.32では、Ni層上のCu−Sn合金層中のSnまたはSn合金の占める面積が30〜60%であった。

【0066】

また、各めっき材料の微摺動試験は実施例1に記載したと同様に行い、試験前の接触抵抗(初期値)と摺動試験中の最大抵抗値(摺動最大値)を測定した。さらにまた、各めっき材料の微摺動試験片を160℃×120時間の恒温槽に保持した後、前記と同様の微摺動試験を行い、試験前の接触抵抗(初期値)と摺動試験中の最大抵抗値(摺動最大値)を測定した。表4中の「○」、「×」は表3の場合と同様に取り扱われるが、表3との違いは、製造上の特性のばらつきを考慮して、特性上望ましい範囲「○」と特性上望ましくない範囲「×」との間に、境界領域「△」を定義したことにある。実際には、「△」領域データを含むサンプルを製品として採用するか否かは、使用環境などにより判断されることとなる。

具体的には、初期値については2.4mΩ未満を「○」、2.4mΩ以上3.6mΩ以下を「△」、3.6mΩを越えるものを「×」で示し、最大値については8mΩ未満を「○」、8mΩ以上12mΩ以下を「△」、12mΩを越えるものを「×」で示した。すなわち、「△」の中心値は初期値において3mΩ、最大値において10mΩであり、「△」の幅は中心値の±20%としている。

また、動摩擦係数については、実施例4と同様に測定し、その結果を表4に併記した。

【0067】

[比較例8]

めっき積層体のS層とC層の体積比(S/C)を2.70とした他は、実施例5と同様の方法によりめっき材料サンプルNo.45を製造し、実施例4と同じ試験、調査を行い、結果を表4に示した。

[比較例9]

めっき積層体のS層の体積をC層の2.80倍とした他は、実施例5と同様の方法によりめっき材料サンプルNo.46を製造し、実施例4と同じ試験、調査を行い、結果を表4に示した。

[比較例10]

銅合金基体上にC層およびS層を設け、S層の体積をC層の7.00倍とした他は、実施例5と同様の方法によりめっき材料サンプルNo.47を製造し、実施例4と同じ試験、調査を行い、結果を表4に示した。

【0068】

【表4】

【0069】

表4から明らかなように、本発明例(実施例5)のめっき材料は、接触抵抗の初期値が表4中の「△」の最大値である3.6mΩより低く、微摺動試験中の最大値も表4中の「△」の最大値である12mΩより低い。高温放置後の微摺動試験の結果についても、高温環境に放置した悪影響がほとんど及んでいないことがいえる。

これに対して、比較例8〜10については、微摺動試験中の最大値がいずれも12mΩを超え、高温放置後もその傾向は変化しなかった。

【0070】

なお、サンプルNo.36については、図10に示されるように、Cu−Sn合金層(最外層25)中にSnまたはSn合金26が島状に分散し、島状に分散したSnまたはSn合金26の一部がCu−Sn合金層の表面21に露出しており、さらに図14および図15に概略的に示されるように、Cu−Sn合金層の表面に露出したSnまたはSn合金の内部にCu−Sn合金の部分が存在している(表面からはCu−Sn合金層にSnまたはSn合金が略ドーナツ状に露出しているように見える)。なお、図14および図15において、4はCu−Sn金属間化合物からなる最外層、4bはCu−Sn金属間化合物、4cは図2においてSn層(S層)を形成していたSnまたはSn合金の一部であって、サンプルNo.36については、Cu−Sn金属間化合物4bはCu−Sn金属間化合物からなる最外層4と連結されて最外層の一部を形成している。

このような状態は、めっき積層体のS層とC層の体積比が1.90より小さく(SnがすべてCu−Sn合金化した際にめっき材料の表面にSn層が残らない条件)、かつ熱処理をSnが完全にCu−Sn合金化されない状態で急冷することなどにより終了させた場合に発生する。このような状態では、Cu−Sn合金層の表面に露出したSnまたはSn合金の周囲に存在するこれより硬いCu−Sn合金が接点等と接触するため、Cu−Sn合金層の表面に露出したSnまたはSn合金が削れることが少なく、フレッティングの影響を受けにくいだけでなく、高温放置時にCu−Sn合金層の下層側に存在するCuとCu−Sn合金層中に分散したSnまたはSn合金とが反応してCu−Sn合金が形成される余地があるため、表面にCuOなどが形成されることがなく、接触抵抗が安定するという効果ももたらされる。

【0071】

[実施例6]

表3の実施例4(No.21〜23)、表4の実施例5(No.31〜44)について、それぞれめっき材料の最表層の表面にSnの酸化物(SnO)が0〜10nm、40〜60nm、80〜100nmのそれぞれの範囲で形成されためっき材料について、実施例4と同様に微摺動試験を実施したが、いずれも表3および表4の結果と傾向はまったく変化しなかった。

【図面の簡単な説明】

【0072】

【図1】本発明のめっき材料の実施形態を示す斜視説明図である。

【図2】本発明のめっき材料の製造に用いるめっき積層体の斜視説明図である。

【図3】微摺動試験方法の斜視説明図である。

【図4】実施例のAES装置を用いた測定部位の一例を示すSEM写真である。

【図5】図4に示す測定部のAES装置を用いて得たマッピング像(Sn−Cu−Niマップ)を示す図である。

【図6】図4に示す測定部のAES装置を用いて得たマッピング像(Snマップ)を示す図である。

【図7】図4に示す測定部のAES装置を用いて得たマッピング像(Cuマップ)を示す図である。

【図8】図4に示す測定部のAES装置を用いて得たマッピング像(Niマップ)を示す図である。

【図9】実施例のAES装置を用いた測定部位の一例を示すSEM写真である。

【図10】図9に示す測定部のAES装置を用いて得たマッピング像(Sn−Cu−Niマップ)を示す図である。

【図11】図9に示す測定部のAES装置を用いて得たマッピング像(Snマップ)を示す図である。

【図12】図9に示す測定部のAES装置を用いて得たマッピング像(Cuマップ)を示す図である。

【図13】図9に示す測定部のAES装置を用いて得たマッピング像(Niマップ)を示す図である。

【図14】図9に示す測定部の一部に対応する、最外層表面のCu−Sn合金およびSnの分布の一例を示す概略平面図である。

【図15】図9に示す測定部の一部に対応する、最外層表面のCu−Sn合金およびSnの分布の他の一例を示す概略平面図である。

【符号の説明】

【0073】

1 導電性基体

2 Niなどからなる下地層

2a Ni層(N層)

3 銅などからなる中間層

3a Cu層(C層)

4 Cu−Sn金属間化合物からなる最外層

4a Sn層(S層)

4b Cu−Sn金属間化合物

4c Sn(またはSn合金)

5 めっき材料

6 めっき積層体

11 めっき材料

11aめっき材料に設けた半球状張出部

12 めっき材料

12aめっき材料の最外層面

21 最外層の表面

22 基体

23 下地層

24 中間層

25 最外層

26 SnまたはSn合金

【特許請求の範囲】

【請求項1】

導電性基体上に、ニッケル、ニッケル合金、コバルト、コバルト合金、鉄、鉄合金のいずれか1種からなる下地層が設けられ、その上に銅または銅合金からなる中間層が設けられ、その上にCu−Sn金属間化合物からなる最外層が設けられていることを特徴とするめっき材料。

【請求項2】

導電性基体上に、ニッケル、ニッケル合金、コバルト、コバルト合金、鉄、鉄合金のいずれか1種からなる下地層が少なくとも2層設けられ、その上に銅または銅合金からなる中間層が設けられ、その上にCu−Sn金属間化合物からなる最外層が設けられていることを特徴とするめっき材料。

【請求項3】

前記最外層がCu6Sn5化合物を主体とするCu−Sn金属間化合物からなることを特徴とする請求項1または2記載のめっき材料。

【請求項4】

前記最外層がCu3Sn化合物を主体とするCu−Sn金属間化合物からなることを特徴とする請求項1または2記載のめっき材料。

【請求項5】

前記最外層にSnまたはSn合金が分散していることを特徴とする請求項1〜4のいずれか1項に記載のめっき材料。

【請求項6】

前記分散状態が、SnまたはSn合金の少なくとも一部が最外層の表面に露出し、断面視において島状または点状にSnまたはSn合金が分散していることを特徴とする請求項5記載のめっき材料。

【請求項7】

前記最外層上に0乃至100nmの酸化膜が形成されてなることを特徴とする請求項1〜6のいずれか1項に記載のめっき材料。

【請求項8】

少なくとも摺動部が請求項1〜7のいずれか1項に記載のめっき材料からなることを特徴とする電気電子部品。

【請求項9】

前記電気電子部品が嵌合型コネクタまたは接触子であることを特徴とする請求項8記載の電気電子部品。

【請求項1】

導電性基体上に、ニッケル、ニッケル合金、コバルト、コバルト合金、鉄、鉄合金のいずれか1種からなる下地層が設けられ、その上に銅または銅合金からなる中間層が設けられ、その上にCu−Sn金属間化合物からなる最外層が設けられていることを特徴とするめっき材料。

【請求項2】

導電性基体上に、ニッケル、ニッケル合金、コバルト、コバルト合金、鉄、鉄合金のいずれか1種からなる下地層が少なくとも2層設けられ、その上に銅または銅合金からなる中間層が設けられ、その上にCu−Sn金属間化合物からなる最外層が設けられていることを特徴とするめっき材料。

【請求項3】

前記最外層がCu6Sn5化合物を主体とするCu−Sn金属間化合物からなることを特徴とする請求項1または2記載のめっき材料。

【請求項4】

前記最外層がCu3Sn化合物を主体とするCu−Sn金属間化合物からなることを特徴とする請求項1または2記載のめっき材料。

【請求項5】

前記最外層にSnまたはSn合金が分散していることを特徴とする請求項1〜4のいずれか1項に記載のめっき材料。

【請求項6】

前記分散状態が、SnまたはSn合金の少なくとも一部が最外層の表面に露出し、断面視において島状または点状にSnまたはSn合金が分散していることを特徴とする請求項5記載のめっき材料。

【請求項7】

前記最外層上に0乃至100nmの酸化膜が形成されてなることを特徴とする請求項1〜6のいずれか1項に記載のめっき材料。

【請求項8】

少なくとも摺動部が請求項1〜7のいずれか1項に記載のめっき材料からなることを特徴とする電気電子部品。

【請求項9】

前記電気電子部品が嵌合型コネクタまたは接触子であることを特徴とする請求項8記載の電気電子部品。

【図1】

【図2】

【図3】

【図14】

【図15】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図14】

【図15】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2007−247060(P2007−247060A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2007−38697(P2007−38697)

【出願日】平成19年2月19日(2007.2.19)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成19年2月19日(2007.2.19)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]