コールドスプレー用粉末の再利用装置および再利用方法

【課題】コールドスプレー法において不可避的に発生する落下粉末を再利用可能な状態にする。

【解決手段】 コールドスプレー用粉末の再利用装置(2)は、コールドスプレー装置(1)のスプレーガン(13)から加速用ガス(G)とともにターゲット(16)に向かって噴射され、ターゲット(16)に付着しなかった粉末(P)を受けて拾集する受け容器(20)と、前記受け容器(20)で拾集した粉末(P)を導入し、旋回気流によって粉末(P)とガスとを分離するサイクロン分離器(30)とを備える。

【解決手段】 コールドスプレー用粉末の再利用装置(2)は、コールドスプレー装置(1)のスプレーガン(13)から加速用ガス(G)とともにターゲット(16)に向かって噴射され、ターゲット(16)に付着しなかった粉末(P)を受けて拾集する受け容器(20)と、前記受け容器(20)で拾集した粉末(P)を導入し、旋回気流によって粉末(P)とガスとを分離するサイクロン分離器(30)とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コールドスプレーにおいてターゲットに付着しなかった落下粉末を回収して再利用するコールドスプレー用粉末の再利用装置および再利用方法に関する。

【背景技術】

【0002】

基体表面に皮膜を形成する手段の一つとして、微細粉末をガスとともに高速で噴射して基材表面に粒子を衝突させて付着させるコールドスプレー法がある(特許文献1、2参照)。例えば、アルミニウム基体の表面にSi粉末をコールドスプレーしてろう材層を形成し、ろう付用材料が作製される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−302317号公報

【特許文献2】特開2007−245105号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

コールドスプレー法は、ターゲットとなる基体に固相状態の粉末を高速で衝突させて付着させる方法であるから、基体の表面に衝突しても付着せずに跳ね返って落下する粒子がある。例えば、アルミニウム基体にろう材層を形成するためのSi粉末のコールドスプレーでは、落下するSi量が非常に多いという現実がある。粉末の付着率を高めるための提案が種々なされてはいるが、粉末を溶融させることなく固相状態の粒子を衝突させる以上、落下粉末の発生を避けることはできない。また、基材全体に粉末を均一に付着させるためには、基材寸法よりも広い範囲に粉末を噴射することになるから、基材に衝突することもなく落下する粉末も多い。これらの落下粉末は酸化等の変質が少なく、コールドスプレー用粉末として再使用することができるにも拘わらず廃棄されてきた。

【課題を解決するための手段】

【0005】

本発明は、上述した背景技術に鑑み、コールドスプレー法において不可避的に発生する落下粉末を再利用可能な状態にすることを目的としたものである。

【0006】

即ち、本発明は下記[1]〜[5]に記載の構成を有する。

【0007】

[1]コールドスプレー装置のスプレーガンから加速用ガスとともにターゲットに向かって噴射され、ターゲットに付着しなかった粉末を受けて拾集する受け容器と、

前記受け容器で拾集した粉末を導入し、旋回気流によって粉末とガスとを分離するサイクロン分離器と、

を備えることを特徴とするコールドスプレー用粉末の再利用装置。

【0008】

[2]前記サイクロン分離器とコールドスプレー装置とが接続され、前記サイクロン分離器で分離された粉末がコールドスプレー装置に供給されるようになされている前項1に記載のコールドスプレー用粉末の再利用装置。

【0009】

[3]前記受け容器がサイクロン分離器の導入口に接続され、スプレーガンから噴射される加速用ガスによって旋回気流を発生させるものとなされている前項2または3に記載のコールドスプレー用粉末の再利用装置。

【0010】

[4]前記受け容器はアルミニウム製である前項1〜3のいずれかに記載のコールドスプレー用粉末の再利用装置。

【0011】

[5]コールドスプレー装置のスプレーガンから加速用ガスとともにターゲットに向かって噴射され、ターゲットに付着しなかった粉末を拾集し、

拾集した粉末を旋回気流によって粉末とガスとに分離して粉末の脱気を行い、

脱気された粉末をコールドスプレー装置で再利用することを特徴とするコールドスプレー用粉末の再利用方法。

【発明の効果】

【0012】

上記[1]に記載の発明によれば、コールドスプレーでターゲットに付着せずに落下した粉末を受け容器で拾集し、拾集した粉末をサイクロン分離器で粉末とガスとに分離することによって脱気された粉末が得られる。この脱気された粉末はコールドスプレー用粉末として再利用できるものである。

【0013】

上記[2]に記載の発明によれば、コールドスプレー用粉末が、受け容器、サイクロン分離器、コールドスプレー装置を循環するので、拾集した落下粉末を短時間で再利用することができる。

【0014】

上記[3]に記載の発明によれば、コールドスプレー装置に使用する加速用ガスで旋回気流を発生させるので、拾集した粉末を受け容器からサイクロン分離器に輸送する輸送管や旋回気流発生器が不要であり、装置を簡略化できる。また、受け容器からサイクロン分離器までの経路が短いので、経路内に残留する粉末も少なく再利用可能な粉末の回収率を高めることができる。

【0015】

上記[4]に記載の発明によれば、受け容器に拾集した粉末が冷却される。

【0016】

上記[5]に記載の発明によれば、コールドスプレーでターゲットに付着せずに落下し粉末が脱気されるので、コールドスプレー用粉末として再利用できる。

【図面の簡単な説明】

【0017】

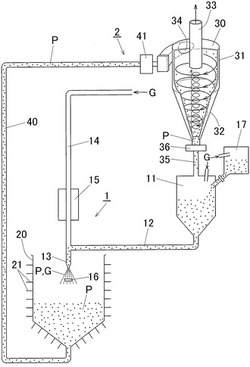

【図1】本発明にかかるコールドスプレー用粉末再利用装置の構成を模式的に示す図面である。

【発明を実施するための形態】

【0018】

図1は、コールドスプレー装置(1)を含むコールドスプレー用粉末の再利用装置(2)の一実施形態を示している。これらの装置によって本発明のコールドスプレー用粉末の再利用方法を実施する。

【0019】

コールドスプレー装置(1)において、粉末タンク(11)内の粉末(P)は外部から供給されるガス(G)によって粉末供給管(12)を通ってスプレーガン(13)に供給され、ガス供給管(14)を通じて供給される加速用ガス(G)と混合されて吐出口から高速で噴射される。前記加速用ガス(G)は図外の圧縮装置によって所定圧力に圧縮され、さらにスプレーガン(13)の手前に設置されたヒーター(15)によって所定温度に調節された状態でスプレーガン(13)に供給される。また、前記スプレーガン(13)は垂直方向および水平方向に自在に移動可能となされているとともに、吐出口の向きも自在に調節可能となされ、コールドスプレーのターゲットとなる基材(16)との距離および角度を任意に設定することができる。前記加速用ガス(G)および粉末(P)を粉末タンク(11)からスプレーガン(13)まで輸送するガス(G)は粉末(P)および基材(16)の組成等に応じて窒素ガス等の不活性ガスや空気等が適宜使用される。

【0020】

前記スプレーガン(13)から高速で噴射された粉末(P)は、一部が基材(16)に衝突して基材(16)の表面に付着し、残りの粉末(P)は落下する。また、前記粉末タンク(11)内の粉末(P)が消費されて一定量以下に減少すると、粉末補充器(17)から外部から供給されるガス(G)によって粉末タンク(11)に適宜補給される。前記ガス(G)もまた加速用ガス(G)と同種のガスが使用される。

【0021】

コールドスプレー用粉末再利用装置(2)は、受け容器(20)と、サイクロン分離器(30)と、これらを接続する輸送管(40)とを備えている。

【0022】

前記受け容器(20)はアルミニウム製であり、円筒体の上面が開口し、底面の排出口が輸送管(40)に連通している。前記受け容器(20)の外面には多数の板状フィン(21)が立設されている。前記コールドスプレー装置(1)は受け容器(20)の上方に設置され、スプレーガン(13)は受け容器(20)の開口部から内部に差し込まれ、吐出口を下に向けて配置されている。

【0023】

なお、受け容器(20)は上面が全開したものに限定されず、蓋などで粉末(P)の飛散を防止するようにしても良い。また受け容器(20)の材料もアルミニウムに限定されるものではなく、他の金属や樹脂の受け容器も使用できる。

【0024】

サイクロン分離器(30)は、円筒形の外筒(31)とその下方に連続する逆円錐形部(32)とを有し、外筒(31)の上面から差し込まれた内筒(33)がガス排出管(図示省略)に接続されている。前記外筒(31)の側面上部には輸送管(40)に連通する導入口(34)が設けられ、輸送管(40)に設置されたブロア(41)から外筒(31)内に空気を送り込むことによって外筒(41)内に旋回気流を発生させるものとなされている。また、前記逆円錐形部(32)は接続管(35)を介してコールドスプレー装置(1)の粉末タンク(11)に連通接続されている。(36)は接続管(35)に粉末のみを選択的に供給できるロータリーバルブである。

【0025】

上述したコールドスプレー装置(1)を用いてコールドスプレーを行うと、スプレーガン(13)から噴射されて基材(16)に付着しなかった粉末(P)の全てが受け容器(20)内に落下して拾集される。粉末(P)は加速用ガス(G)や空気との混合物として拾集される。また、スプレーガン(13)から噴射される粉末(P)は加速用ガス(G)によって所定温度に加熱されているが、受け容器(20)内に落下するとアルミニウム製の受け容器(20)に吸熱され、さらにフィン(21)から放熱されるので、受け容器(20)内に落下させることで冷却が促される。

【0026】

受け容器(20)内に落下した粉末(P)は輸送管(40)を通り、ブロア(41)によって空気等のガスとともに、粉末(P)とガスの混合物としてサイクロン分離器(30)の外筒(31)に送り込まれる。外筒(31)内は送り込まれた混合物によって旋回気流が発生し、粉末(P)には遠心力が作用するので、粉末(P)は外筒(31)の壁面に沿って旋回しながら自重によって下降し、さらに逆円錐形部(32)に入ってからも旋回しながら下降していき、逆円錐形部(32)の底面開口部から接続管(35)を通じて粉末タンク(11)に送られる。一方、混合物中のガスは逆円錐形部(32)内で上向きの上昇旋回気流となり、下降する旋回気流の中心部を上向きに流れて内筒(33)から外部に排出される。これにより、サイクロン分離器(30)に導入された混合物は粉末(P)とガスとに分離され、分離された粉末(P)を回収することができる。回収した粉体(P)は脱気されているのでコールドスプレー用粉末として利用することができる。

【0027】

前記サイクロン分離器(30)で分離した粉末(P)は粉末タンク(11)に送られ、再びコールドスプレー装置(1)で使用される。

【0028】

本発明のコールドスプレー用粉末の再利用装置および再利用方法は上記の構成に限定されず、種々の変更が可能である。

【0029】

図示例の装置および方法ではサイクロン分離器(30)の旋回気流を輸送管(40)上に設置したブロア(40)で発生させているが、コールドスプレー装置(1)の加速用ガス(G)で旋回気流を発生させるようにしても良い。具体的には、サイクロン分離器(30)の導入口(34)に受け容器(20)の排出口を直接あるいは短い管で連結し、スプレーガン(13)から噴出する加速用ガス(G)をサイクロン分離器(30)内に導入して旋回気流を発生させる。このように加速用ガス(G)で旋回気流を発生させることにより輸送管(40)およびブロア(41)等の旋回気流発生器が不要となり、装置を簡略化できる。また、受け容器(20)からサイクロン分離器(30)までの経路が短くなるので、経路内に残留する粉末も少なくなって再利用可能な粉末の回収率を高めることができる。一方、図示例の装置では、サイクロン分離器(30)に導入する空気量や駆動時間等のサイクロン分離処理条件をコールドスプレー装置(1)とは関係なく独立して自在に調節することができる。また、受け容器(20)とサイクロン分離器(30)との間に輸送管(40)を介在させることで両者の形状や設置条件に対する束縛が少なく自由が利く。

【0030】

また、図示例の装置および方法では、受け容器(20)、サイクロン分離器(30)、コールドスプレー装置(1)の粉体タンク(11)を接続して粉末(P)を循環させている。このように粉末(P)を循環させることにより、拾集した落下粉末を短時間で再利用できる。ひいては、少ない粉末の準備量でコールドスプレー装置(1)を長時間稼働できる。しかし、本発明はかかる循環構成に限定するものではなく、サイクロン分離器によって分離された粉末のコールドスプレー装置への供給をバッチ式で行う場合も本発明に含まれる。

【実施例】

【0031】

図1に示したコールドスプレー装置およびコールドスプレー用粉末再利用装置を用いて、アルミニウム基材へのSi粉末のコールドスプレーおよび落下粉末の回収試験を行った。

【0032】

前記コールドスプレー装置(1)においてスプレーガン(13)の内径は5mmである。

【0033】

前記コールドスプレー用粉末再利用装置(2)において、受け容器(20)の本体は上面が開口した容量200L、深さ2mの円筒形であり、本体の外面に高さ30mmのフィン(21)が50mm間隔で立設されている。前記受け容器(20)の本体およびフィン(21)はAl−Mg合金製である。また、サイクロン分離器(30)は、外筒(31)の内径:250mm、外筒(31)の高さ:280mm、逆円錐形部(32)の高さ:340mm、逆円錐形部(32)の底面開口部の内径:45mm、内筒(33)の内径:90mmである。

【0034】

コールドスプレーのターゲットとなる基材(16)として、純度が99.99質量%のアルミニウムからなる、100mm×50mm×厚さ1.0mmの平板を用いた。また、粉末(P)として平均粒径15μmのSi粉末を用い、加速用ガス(G)として窒素ガスをガス圧:2MPaに圧縮し、ヒーター(15)で500℃に加熱して用いた。

【0035】

前記基材(16)とスプレーガン(13)との距離を15mmに設定し、スプレーガン(13)を40mm/secで移動させながら、Si粉末を360g/時で10分間スプレーして基材(16)の表面にSi粉末を付着させ、付着しなかったSi粉末を受け容器(20)内に集めた。このコールドスプレーによって60gのSi粉末がスプレーガン(13)から噴射されて0.6gのSi粉末が基材(16)に付着し、Si粉末の付着効率は1%であった。また、基材(16)におけるSi付着量は5g/m2であり、この付着量はアルミニウム基材の表面にろう材層を形成してろう付用材料を作製する場合の適正量に相当する。また、噴射されて基材(16)に付着しなかった落下Si量は59.4gである。

【0036】

また、室温20℃で上記のコールドスプレーを10分間行った後、受け容器(20)の外面温度は室温の20℃から35℃に上昇したが、その後は35℃以上に上昇することはなかった。これにより、集めた落下Si粉末の熱が受け容器(20)を通して速やかに放熱されることを確認した。

【0037】

前記アルミニウム製受け容器(20)による放熱性能を確認するために、円筒形本体と同寸の塩化ビニル製の受け容器(フィンなし)を用いて同条件でコールドスプレーしたところ、10分間のスプレー後の受け容器の外面温度は40℃に上昇し、その後も上昇し続けた。

【0038】

次に、前記受け容器(20)に集められたSi粉末を輸送管(40)で輸送し、ブロア(41)によって0.5m3/minの風量でサイクロン分離器(30)に導入し、1分間の駆動によりSi粉末と空気とを分離した。このサイクロン分離によって55gのSi粉末を回収することができた。落下Si粉末量は59.4gであるから、92.6%の落下Si粉末を回収することができた。回収できなかった7.4%のSi粉末は装置内に残留しているものと考えられる。

【0039】

回収したSi粉末をコールドスプレー装置(1)の粉末タンク(11)に送り、再びコールドスプレー用粉末として再利用したところ、スプレーガン(13)から支障なく噴射されて基材(16)に付着させることができた。

【0040】

上述したコールドスプレー用粉末再利用装置(2)によれば、落下粉末を回収して再利用することができた。また受け容器(20)が熱伝導性の良いアルミニウム製であるから、拾集した粉末が速やかに冷却されることも確認できた。

【0041】

なお、上記実施例ではコールドスプレー後にサイクロン分離器を駆動しているが、コールドスプレー装置およびサイクロン分離器を同時に駆動し、コールドスプレーを行いながら落下粉末をサイクロン分離器に輸送して粉末と気体とを分離することもできる。

【産業上の利用可能性】

【0042】

本発明は、コールドスプレーにおいてターゲットに付着することなく落下した粉末を回収して再利用するための装置として利用できる。

【符号の説明】

【0043】

1…コールドスプレー装置

2…コールドスプレー用粉末の再利用装置

11…粉末タンク

13…スプレーガン

16…基材(ターゲット)

20…受け容器

21…フィン

30…サイクロン分離器

34…導入口

40…輸送管

41…ブロア

P…粉末

G…加速用ガス

【技術分野】

【0001】

本発明は、コールドスプレーにおいてターゲットに付着しなかった落下粉末を回収して再利用するコールドスプレー用粉末の再利用装置および再利用方法に関する。

【背景技術】

【0002】

基体表面に皮膜を形成する手段の一つとして、微細粉末をガスとともに高速で噴射して基材表面に粒子を衝突させて付着させるコールドスプレー法がある(特許文献1、2参照)。例えば、アルミニウム基体の表面にSi粉末をコールドスプレーしてろう材層を形成し、ろう付用材料が作製される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−302317号公報

【特許文献2】特開2007−245105号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

コールドスプレー法は、ターゲットとなる基体に固相状態の粉末を高速で衝突させて付着させる方法であるから、基体の表面に衝突しても付着せずに跳ね返って落下する粒子がある。例えば、アルミニウム基体にろう材層を形成するためのSi粉末のコールドスプレーでは、落下するSi量が非常に多いという現実がある。粉末の付着率を高めるための提案が種々なされてはいるが、粉末を溶融させることなく固相状態の粒子を衝突させる以上、落下粉末の発生を避けることはできない。また、基材全体に粉末を均一に付着させるためには、基材寸法よりも広い範囲に粉末を噴射することになるから、基材に衝突することもなく落下する粉末も多い。これらの落下粉末は酸化等の変質が少なく、コールドスプレー用粉末として再使用することができるにも拘わらず廃棄されてきた。

【課題を解決するための手段】

【0005】

本発明は、上述した背景技術に鑑み、コールドスプレー法において不可避的に発生する落下粉末を再利用可能な状態にすることを目的としたものである。

【0006】

即ち、本発明は下記[1]〜[5]に記載の構成を有する。

【0007】

[1]コールドスプレー装置のスプレーガンから加速用ガスとともにターゲットに向かって噴射され、ターゲットに付着しなかった粉末を受けて拾集する受け容器と、

前記受け容器で拾集した粉末を導入し、旋回気流によって粉末とガスとを分離するサイクロン分離器と、

を備えることを特徴とするコールドスプレー用粉末の再利用装置。

【0008】

[2]前記サイクロン分離器とコールドスプレー装置とが接続され、前記サイクロン分離器で分離された粉末がコールドスプレー装置に供給されるようになされている前項1に記載のコールドスプレー用粉末の再利用装置。

【0009】

[3]前記受け容器がサイクロン分離器の導入口に接続され、スプレーガンから噴射される加速用ガスによって旋回気流を発生させるものとなされている前項2または3に記載のコールドスプレー用粉末の再利用装置。

【0010】

[4]前記受け容器はアルミニウム製である前項1〜3のいずれかに記載のコールドスプレー用粉末の再利用装置。

【0011】

[5]コールドスプレー装置のスプレーガンから加速用ガスとともにターゲットに向かって噴射され、ターゲットに付着しなかった粉末を拾集し、

拾集した粉末を旋回気流によって粉末とガスとに分離して粉末の脱気を行い、

脱気された粉末をコールドスプレー装置で再利用することを特徴とするコールドスプレー用粉末の再利用方法。

【発明の効果】

【0012】

上記[1]に記載の発明によれば、コールドスプレーでターゲットに付着せずに落下した粉末を受け容器で拾集し、拾集した粉末をサイクロン分離器で粉末とガスとに分離することによって脱気された粉末が得られる。この脱気された粉末はコールドスプレー用粉末として再利用できるものである。

【0013】

上記[2]に記載の発明によれば、コールドスプレー用粉末が、受け容器、サイクロン分離器、コールドスプレー装置を循環するので、拾集した落下粉末を短時間で再利用することができる。

【0014】

上記[3]に記載の発明によれば、コールドスプレー装置に使用する加速用ガスで旋回気流を発生させるので、拾集した粉末を受け容器からサイクロン分離器に輸送する輸送管や旋回気流発生器が不要であり、装置を簡略化できる。また、受け容器からサイクロン分離器までの経路が短いので、経路内に残留する粉末も少なく再利用可能な粉末の回収率を高めることができる。

【0015】

上記[4]に記載の発明によれば、受け容器に拾集した粉末が冷却される。

【0016】

上記[5]に記載の発明によれば、コールドスプレーでターゲットに付着せずに落下し粉末が脱気されるので、コールドスプレー用粉末として再利用できる。

【図面の簡単な説明】

【0017】

【図1】本発明にかかるコールドスプレー用粉末再利用装置の構成を模式的に示す図面である。

【発明を実施するための形態】

【0018】

図1は、コールドスプレー装置(1)を含むコールドスプレー用粉末の再利用装置(2)の一実施形態を示している。これらの装置によって本発明のコールドスプレー用粉末の再利用方法を実施する。

【0019】

コールドスプレー装置(1)において、粉末タンク(11)内の粉末(P)は外部から供給されるガス(G)によって粉末供給管(12)を通ってスプレーガン(13)に供給され、ガス供給管(14)を通じて供給される加速用ガス(G)と混合されて吐出口から高速で噴射される。前記加速用ガス(G)は図外の圧縮装置によって所定圧力に圧縮され、さらにスプレーガン(13)の手前に設置されたヒーター(15)によって所定温度に調節された状態でスプレーガン(13)に供給される。また、前記スプレーガン(13)は垂直方向および水平方向に自在に移動可能となされているとともに、吐出口の向きも自在に調節可能となされ、コールドスプレーのターゲットとなる基材(16)との距離および角度を任意に設定することができる。前記加速用ガス(G)および粉末(P)を粉末タンク(11)からスプレーガン(13)まで輸送するガス(G)は粉末(P)および基材(16)の組成等に応じて窒素ガス等の不活性ガスや空気等が適宜使用される。

【0020】

前記スプレーガン(13)から高速で噴射された粉末(P)は、一部が基材(16)に衝突して基材(16)の表面に付着し、残りの粉末(P)は落下する。また、前記粉末タンク(11)内の粉末(P)が消費されて一定量以下に減少すると、粉末補充器(17)から外部から供給されるガス(G)によって粉末タンク(11)に適宜補給される。前記ガス(G)もまた加速用ガス(G)と同種のガスが使用される。

【0021】

コールドスプレー用粉末再利用装置(2)は、受け容器(20)と、サイクロン分離器(30)と、これらを接続する輸送管(40)とを備えている。

【0022】

前記受け容器(20)はアルミニウム製であり、円筒体の上面が開口し、底面の排出口が輸送管(40)に連通している。前記受け容器(20)の外面には多数の板状フィン(21)が立設されている。前記コールドスプレー装置(1)は受け容器(20)の上方に設置され、スプレーガン(13)は受け容器(20)の開口部から内部に差し込まれ、吐出口を下に向けて配置されている。

【0023】

なお、受け容器(20)は上面が全開したものに限定されず、蓋などで粉末(P)の飛散を防止するようにしても良い。また受け容器(20)の材料もアルミニウムに限定されるものではなく、他の金属や樹脂の受け容器も使用できる。

【0024】

サイクロン分離器(30)は、円筒形の外筒(31)とその下方に連続する逆円錐形部(32)とを有し、外筒(31)の上面から差し込まれた内筒(33)がガス排出管(図示省略)に接続されている。前記外筒(31)の側面上部には輸送管(40)に連通する導入口(34)が設けられ、輸送管(40)に設置されたブロア(41)から外筒(31)内に空気を送り込むことによって外筒(41)内に旋回気流を発生させるものとなされている。また、前記逆円錐形部(32)は接続管(35)を介してコールドスプレー装置(1)の粉末タンク(11)に連通接続されている。(36)は接続管(35)に粉末のみを選択的に供給できるロータリーバルブである。

【0025】

上述したコールドスプレー装置(1)を用いてコールドスプレーを行うと、スプレーガン(13)から噴射されて基材(16)に付着しなかった粉末(P)の全てが受け容器(20)内に落下して拾集される。粉末(P)は加速用ガス(G)や空気との混合物として拾集される。また、スプレーガン(13)から噴射される粉末(P)は加速用ガス(G)によって所定温度に加熱されているが、受け容器(20)内に落下するとアルミニウム製の受け容器(20)に吸熱され、さらにフィン(21)から放熱されるので、受け容器(20)内に落下させることで冷却が促される。

【0026】

受け容器(20)内に落下した粉末(P)は輸送管(40)を通り、ブロア(41)によって空気等のガスとともに、粉末(P)とガスの混合物としてサイクロン分離器(30)の外筒(31)に送り込まれる。外筒(31)内は送り込まれた混合物によって旋回気流が発生し、粉末(P)には遠心力が作用するので、粉末(P)は外筒(31)の壁面に沿って旋回しながら自重によって下降し、さらに逆円錐形部(32)に入ってからも旋回しながら下降していき、逆円錐形部(32)の底面開口部から接続管(35)を通じて粉末タンク(11)に送られる。一方、混合物中のガスは逆円錐形部(32)内で上向きの上昇旋回気流となり、下降する旋回気流の中心部を上向きに流れて内筒(33)から外部に排出される。これにより、サイクロン分離器(30)に導入された混合物は粉末(P)とガスとに分離され、分離された粉末(P)を回収することができる。回収した粉体(P)は脱気されているのでコールドスプレー用粉末として利用することができる。

【0027】

前記サイクロン分離器(30)で分離した粉末(P)は粉末タンク(11)に送られ、再びコールドスプレー装置(1)で使用される。

【0028】

本発明のコールドスプレー用粉末の再利用装置および再利用方法は上記の構成に限定されず、種々の変更が可能である。

【0029】

図示例の装置および方法ではサイクロン分離器(30)の旋回気流を輸送管(40)上に設置したブロア(40)で発生させているが、コールドスプレー装置(1)の加速用ガス(G)で旋回気流を発生させるようにしても良い。具体的には、サイクロン分離器(30)の導入口(34)に受け容器(20)の排出口を直接あるいは短い管で連結し、スプレーガン(13)から噴出する加速用ガス(G)をサイクロン分離器(30)内に導入して旋回気流を発生させる。このように加速用ガス(G)で旋回気流を発生させることにより輸送管(40)およびブロア(41)等の旋回気流発生器が不要となり、装置を簡略化できる。また、受け容器(20)からサイクロン分離器(30)までの経路が短くなるので、経路内に残留する粉末も少なくなって再利用可能な粉末の回収率を高めることができる。一方、図示例の装置では、サイクロン分離器(30)に導入する空気量や駆動時間等のサイクロン分離処理条件をコールドスプレー装置(1)とは関係なく独立して自在に調節することができる。また、受け容器(20)とサイクロン分離器(30)との間に輸送管(40)を介在させることで両者の形状や設置条件に対する束縛が少なく自由が利く。

【0030】

また、図示例の装置および方法では、受け容器(20)、サイクロン分離器(30)、コールドスプレー装置(1)の粉体タンク(11)を接続して粉末(P)を循環させている。このように粉末(P)を循環させることにより、拾集した落下粉末を短時間で再利用できる。ひいては、少ない粉末の準備量でコールドスプレー装置(1)を長時間稼働できる。しかし、本発明はかかる循環構成に限定するものではなく、サイクロン分離器によって分離された粉末のコールドスプレー装置への供給をバッチ式で行う場合も本発明に含まれる。

【実施例】

【0031】

図1に示したコールドスプレー装置およびコールドスプレー用粉末再利用装置を用いて、アルミニウム基材へのSi粉末のコールドスプレーおよび落下粉末の回収試験を行った。

【0032】

前記コールドスプレー装置(1)においてスプレーガン(13)の内径は5mmである。

【0033】

前記コールドスプレー用粉末再利用装置(2)において、受け容器(20)の本体は上面が開口した容量200L、深さ2mの円筒形であり、本体の外面に高さ30mmのフィン(21)が50mm間隔で立設されている。前記受け容器(20)の本体およびフィン(21)はAl−Mg合金製である。また、サイクロン分離器(30)は、外筒(31)の内径:250mm、外筒(31)の高さ:280mm、逆円錐形部(32)の高さ:340mm、逆円錐形部(32)の底面開口部の内径:45mm、内筒(33)の内径:90mmである。

【0034】

コールドスプレーのターゲットとなる基材(16)として、純度が99.99質量%のアルミニウムからなる、100mm×50mm×厚さ1.0mmの平板を用いた。また、粉末(P)として平均粒径15μmのSi粉末を用い、加速用ガス(G)として窒素ガスをガス圧:2MPaに圧縮し、ヒーター(15)で500℃に加熱して用いた。

【0035】

前記基材(16)とスプレーガン(13)との距離を15mmに設定し、スプレーガン(13)を40mm/secで移動させながら、Si粉末を360g/時で10分間スプレーして基材(16)の表面にSi粉末を付着させ、付着しなかったSi粉末を受け容器(20)内に集めた。このコールドスプレーによって60gのSi粉末がスプレーガン(13)から噴射されて0.6gのSi粉末が基材(16)に付着し、Si粉末の付着効率は1%であった。また、基材(16)におけるSi付着量は5g/m2であり、この付着量はアルミニウム基材の表面にろう材層を形成してろう付用材料を作製する場合の適正量に相当する。また、噴射されて基材(16)に付着しなかった落下Si量は59.4gである。

【0036】

また、室温20℃で上記のコールドスプレーを10分間行った後、受け容器(20)の外面温度は室温の20℃から35℃に上昇したが、その後は35℃以上に上昇することはなかった。これにより、集めた落下Si粉末の熱が受け容器(20)を通して速やかに放熱されることを確認した。

【0037】

前記アルミニウム製受け容器(20)による放熱性能を確認するために、円筒形本体と同寸の塩化ビニル製の受け容器(フィンなし)を用いて同条件でコールドスプレーしたところ、10分間のスプレー後の受け容器の外面温度は40℃に上昇し、その後も上昇し続けた。

【0038】

次に、前記受け容器(20)に集められたSi粉末を輸送管(40)で輸送し、ブロア(41)によって0.5m3/minの風量でサイクロン分離器(30)に導入し、1分間の駆動によりSi粉末と空気とを分離した。このサイクロン分離によって55gのSi粉末を回収することができた。落下Si粉末量は59.4gであるから、92.6%の落下Si粉末を回収することができた。回収できなかった7.4%のSi粉末は装置内に残留しているものと考えられる。

【0039】

回収したSi粉末をコールドスプレー装置(1)の粉末タンク(11)に送り、再びコールドスプレー用粉末として再利用したところ、スプレーガン(13)から支障なく噴射されて基材(16)に付着させることができた。

【0040】

上述したコールドスプレー用粉末再利用装置(2)によれば、落下粉末を回収して再利用することができた。また受け容器(20)が熱伝導性の良いアルミニウム製であるから、拾集した粉末が速やかに冷却されることも確認できた。

【0041】

なお、上記実施例ではコールドスプレー後にサイクロン分離器を駆動しているが、コールドスプレー装置およびサイクロン分離器を同時に駆動し、コールドスプレーを行いながら落下粉末をサイクロン分離器に輸送して粉末と気体とを分離することもできる。

【産業上の利用可能性】

【0042】

本発明は、コールドスプレーにおいてターゲットに付着することなく落下した粉末を回収して再利用するための装置として利用できる。

【符号の説明】

【0043】

1…コールドスプレー装置

2…コールドスプレー用粉末の再利用装置

11…粉末タンク

13…スプレーガン

16…基材(ターゲット)

20…受け容器

21…フィン

30…サイクロン分離器

34…導入口

40…輸送管

41…ブロア

P…粉末

G…加速用ガス

【特許請求の範囲】

【請求項1】

コールドスプレー装置のスプレーガンから加速用ガスとともにターゲットに向かって噴射され、ターゲットに付着しなかった粉末を受けて拾集する受け容器と、

前記受け容器で拾集した粉末を導入し、旋回気流によって粉末とガスとを分離するサイクロン分離器と、

を備えることを特徴とするコールドスプレー用粉末の再利用装置。

【請求項2】

前記サイクロン分離器とコールドスプレー装置とが接続され、前記サイクロン分離器で分離された粉末がコールドスプレー装置に供給されるようになされている請求項1に記載のコールドスプレー用粉末の再利用装置。

【請求項3】

前記受け容器がサイクロン分離器の導入口に接続され、スプレーガンから噴射される加速用ガスによって旋回気流を発生させるものとなされている請求項2または3に記載のコールドスプレー用粉末の再利用装置。

【請求項4】

前記受け容器はアルミニウム製である請求項1〜3のいずれかに記載のコールドスプレー用粉末の再利用装置。

【請求項5】

コールドスプレー装置のスプレーガンから加速用ガスとともにターゲットに向かって噴射され、ターゲットに付着しなかった粉末を拾集し、

拾集した粉末を旋回気流によって粉末とガスとに分離して粉末の脱気を行い、

脱気された粉末をコールドスプレー装置で再利用することを特徴とするコールドスプレー用粉末の再利用方法。

【請求項1】

コールドスプレー装置のスプレーガンから加速用ガスとともにターゲットに向かって噴射され、ターゲットに付着しなかった粉末を受けて拾集する受け容器と、

前記受け容器で拾集した粉末を導入し、旋回気流によって粉末とガスとを分離するサイクロン分離器と、

を備えることを特徴とするコールドスプレー用粉末の再利用装置。

【請求項2】

前記サイクロン分離器とコールドスプレー装置とが接続され、前記サイクロン分離器で分離された粉末がコールドスプレー装置に供給されるようになされている請求項1に記載のコールドスプレー用粉末の再利用装置。

【請求項3】

前記受け容器がサイクロン分離器の導入口に接続され、スプレーガンから噴射される加速用ガスによって旋回気流を発生させるものとなされている請求項2または3に記載のコールドスプレー用粉末の再利用装置。

【請求項4】

前記受け容器はアルミニウム製である請求項1〜3のいずれかに記載のコールドスプレー用粉末の再利用装置。

【請求項5】

コールドスプレー装置のスプレーガンから加速用ガスとともにターゲットに向かって噴射され、ターゲットに付着しなかった粉末を拾集し、

拾集した粉末を旋回気流によって粉末とガスとに分離して粉末の脱気を行い、

脱気された粉末をコールドスプレー装置で再利用することを特徴とするコールドスプレー用粉末の再利用方法。

【図1】

【公開番号】特開2013−79410(P2013−79410A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−218927(P2011−218927)

【出願日】平成23年10月3日(2011.10.3)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月3日(2011.10.3)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]