成膜付半導体素子、及びその製造方法

【課題】半導体素子を破壊することを防止しつつ半導体素子の金属膜に対し安価に成膜できるとともに容易に厚膜化できる成膜付半導体素子の製造方法を提供すること。

【解決手段】シリコン層11に重ねてアルミ膜12を有する半導体素子10に対しコールドスプレー装置30によって成膜する成膜付半導体素子の製造方法は、第1工程と、第2工程とを有する。第1工程では、コールドスプレー装置30が、アルミ膜12の厚さV1より小さい粒径R1の第1銅粉末41を噴射することにより、アルミ膜12の表面に下地層21を形成する。第2工程では、コールドスプレー装置30が、第1銅粉末の粒径R1より大きく且つ下地層21の表面からアルミ膜12とシリコン層11との境界面までの寸法V2より小さい粒径R2の第2銅粉末42を噴射することにより下地層21に重ねて厚膜層22を形成する。

【解決手段】シリコン層11に重ねてアルミ膜12を有する半導体素子10に対しコールドスプレー装置30によって成膜する成膜付半導体素子の製造方法は、第1工程と、第2工程とを有する。第1工程では、コールドスプレー装置30が、アルミ膜12の厚さV1より小さい粒径R1の第1銅粉末41を噴射することにより、アルミ膜12の表面に下地層21を形成する。第2工程では、コールドスプレー装置30が、第1銅粉末の粒径R1より大きく且つ下地層21の表面からアルミ膜12とシリコン層11との境界面までの寸法V2より小さい粒径R2の第2銅粉末42を噴射することにより下地層21に重ねて厚膜層22を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

シリコン層に重ねて金属膜を有する半導体素子と前記金属膜にコールドスプレー装置によって成膜したスプレー膜とを備えた成膜付半導体素子、及びその製造方法に関する。

【背景技術】

【0002】

近年、半導体素子では、小型化及び出力の増大化が求められていて、発熱量が増加している。このため、例えば、下記特許文献1に記載されているように、半導体素子の表面側にヒートマスが接合されたヒートマス付半導体素子が提案されている。図10は、そのような構成のヒートマス付半導体素子100を示した概略図である。このヒートマス付半導体素子100では、過負荷等によって半導体素子110の発熱量が通常時より大きくなったとき、半導体素子110に近いヒートマス120が発生した熱の一部を一時的に放熱させて、半導体素子110が過熱状態になることを抑制している。

【0003】

上述したヒートマス付半導体素子100の製造工程において、例えばIGBT等の半導体素子110に銅で構成されたヒートマス120を接合するためには、図11に示したように、各層を形成する必要がある。即ち、IGBT110には、一般的にシリコン層111の外側にアルミニウムで構成されたアルミ膜112(金属膜)が形成されていて、このアルミ膜112の表面に直接半田付けをすることができない。これは、半田材にはスズが主に配合されていて、アルミニウムとスズとが合金層を形成し難いためである。このため、先ずアルミ膜112の表面にメッキ法等によってニッケル膜130を形成し、その後に半田付けを行っていた。このようにして、ニッケル膜130とヒートマス120の間に半田層140が形成され、ヒートマス120をIGBT110に接合することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−21220号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述したように、IGBT(半導体素子)110のアルミ膜(金属膜)112に、メッキ法等によってニッケル膜130を形成する場合には、成膜速度が遅く且つ膜の歩留まりが悪いため、時間及びコストがかかっていた。このため、製造されたニッケル膜付半導体素子が高価なものになっていた。そこで、成膜速度が速く且つ膜の歩留まりが良いコールドスプレー法によって、半導体素子の金属膜に成膜することが望まれている。

しかし、コールドスプレー法によって成膜する場合には、金属粉末を音速又は超音速で噴射するため、金属粉末が半導体素子の金属膜を貫通してシリコン層に到達し、半導体素子を破壊するおそれがあった。また、金属膜に形成する膜の厚膜化が難しかった。

【0006】

本発明は、上記した課題を解決すべく、安価に構成された成膜付半導体素子を提供すること、及び、半導体素子を破壊することを防止しつつ半導体素子の金属膜に対し安価に成膜できるとともに容易に厚膜化できる成膜付半導体素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る成膜付半導体素子は、シリコン層に重ねて金属膜を有する半導体素子と、前記金属膜にコールドスプレー装置によって成膜したスプレー膜とを備えたものであって、前記スプレー膜は、前記金属膜の厚さより小さい粒径の第1金属粉末により前記金属膜の表面に直接形成された下地層と、前記第1金属粉末の粒径より大きく且つ前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法より小さい粒径の第2金属粉末により前記下地層に重ねて形成された厚膜層と、を有するものであることに特徴がある。

この場合において、前記第2金属粉末は、前記第1金属粉末と同じ種類の金属粉末であることが好ましい。

【0008】

本発明に係る成膜付半導体素子の製造方法は、シリコン層の外側に重ねて金属膜を有する半導体素子に対しコールドスプレー装置によって成膜するものであって、前記コールドスプレー装置が、前記金属膜の厚さより小さい粒径の第1金属粉末を噴射することにより前記金属膜の表面に下地層を形成する第1工程と、前記コールドスプレー装置が、前記第1金属粉末の粒径より大きく且つ前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法より小さい粒径の第2金属粉末を噴射することにより前記下地層に重ねて厚膜層を形成する第2工程と、を有することに特徴がある。

この場合において、前記第2金属粉末は、前記第1金属粉末と同じ種類の金属粉末であることが好ましい。

ここで、上記した成膜付半導体素子及びその製造方法において、前記金属膜の厚さより小さい粒径の第1金属粉末とは、様々な粒径の第1金属粉末のうち、第1金属粉末の粒径の最大値が金属膜の厚さより小さいことを意味する。また、前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法より小さい粒径の第2金属粉末とは、様々な粒径の第2金属粉末のうち、第2金属粉末の粒径の最大値が下地層の表面から金属膜とシリコン層との境界面までの寸法より小さいことを意味する。

【0009】

また、本発明に係る成膜付半導体素子の製造方法において、前記第1工程により噴射される前記第1金属粉末の粒径は、前記金属膜の厚さの三分の二以下であることが好ましい。

また、本発明に係る成膜付半導体素子の製造方法において、前記第2工程により噴射される前記第2金属粉末の粒径は、前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法の三分の二以下であることが好ましい。

また、本発明に係る成膜付半導体素子の製造方法において、前記第1工程により噴射される前記第1金属粉末の粒径は、5μm以上且つ30μm以下であることが好ましい。

【発明の効果】

【0010】

よって、本発明の成膜付半導体素子の製造方法によれば、第1工程では、噴射される第1金属粉末の粒径が金属膜の厚さより小さいため、第1金属粉末がシリコン層に到達し難い条件で下地層を形成できる。ここで、下地層は、第2工程で厚膜層が形成されるときに第2金属粉末がシリコン層に到達するのを防止できるように、形成されるものである。

そして、第2工程では、噴射される第2金属粉末の粒径が下地層の表面から金属膜とシリコン層との境界面までの寸法より小さいため、第2金属粉末がシリコン層に到達し難い条件で厚膜層を形成できる。更に、第2金属粉末の粒径は第1金属粉末の粒径より大きいため、第2金属粉末は第1金属粉末に比して安価且つ厚膜化が容易なものである。

従って、本発明の成膜付半導体素子の製造方法は、第1及び第2工程により、半導体素子を破壊することを防止しつつ半導体素子の金属膜に対し安価に成膜できるとともに容易に厚膜化できる。

【0011】

また、本発明の成膜付半導体素子によれば、成膜速度が速く且つ膜の歩留まりが良いコールドスプレー装置によって、下地層及び厚膜層が形成されている。従って、本発明の成膜付半導体素子は、成膜速度が遅く且つ膜の歩留まりが悪いメッキ法等によって成膜された成膜付半導体素子に比して、安価に構成されたものである。

【図面の簡単な説明】

【0012】

【図1】半導体素子の表面に銅膜が形成された成膜付半導体素子の正面図である。

【図2】半導体素子の表面側の断面図である。

【図3】コールドスプレー装置の構成を示した概略図である。

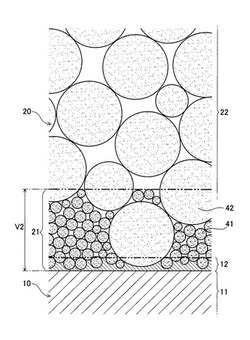

【図4】図2に示したアルミ膜の表面に第1銅粉末の下地層が形成された状態を示した概略図である。

【図5】図4に示した下地層に第2銅粉末の厚膜層が重ねて形成された状態を示した概略図である。

【図6】コールドスプレー装置によりアルミ基板に銅粉末を噴射した場合に、噴射される銅粉末の粒径と、銅粉末の食い込み率との関係を示した図である。

【図7】第2実施形態における半導体素子の表面側の断面図である。

【図8】図7に示したニッケル膜の表面に第1銅粉末の下地層が形成された状態を示した概略図である。

【図9】図8に示した下地層に第2銅粉末の厚膜層が重ねて形成された状態を示した概略図である。

【図10】半導体素子の一端側にヒートマスが接合されている従来のヒートマス付半導体素子を示した概略図である。

【図11】図10に示した半導体素子とヒートマスとの間に形成された各層を示した断面図である。

【発明を実施するための形態】

【0013】

次に、本発明に係る成膜付半導体素子及びその製造方法の実施形態について、図面を参照しながら以下に説明する。図1は、半導体素子10の表面に銅膜20が形成された成膜付半導体素子1の正面図である。図2は、半導体素子10の表面側の断面図である。この半導体素子10は、IGBT(Insulated Gate Bipolar Transistor)であり、インバータのスイッチング素子等に用いられるものである。なお、半導体素子10は、IGBTに限定されるものではなく、ダイオード等であっても良い。

【0014】

半導体素子10の大きさは、例えば、平面視で5mm〜15mm角であり、厚さは150μm〜300μm程度である。この半導体素子10は、図2に示したように、内部にシリコン層11を有し、このシリコン層11の外側にアルミニウムで構成されたアルミ膜(金属膜)12を有している。アルミ膜12は、真空蒸着法又はスパッタ法によってシリコン層11に重ねて形成された電極膜であり、アルミ膜12の厚さV1は、8μmに設定されている。そして、半導体素子10の表面(アルミ膜12の表面)には、コールドスプレー法によって銅膜20(スプレー膜)が形成されている。

【0015】

銅膜20は、アルミ膜12の表面に直接形成されるものである。これは、例えば半導体素子10に対して半田付けをする場合に、半田付けのための下地処理として銅膜20を形成する必要があるためである。即ち、半田材にはスズが主に配合されていて、アルミニウムとスズとは合金層を形成し難くて、アルミ膜12の表面に対して直接半田付けができないためである。なお、銅とスズとは合金層を形成し易いものである。

【0016】

また、銅膜20は、厚さが0.1mm〜0.2mm程度である場合には、ヒートマスとして機能することができる。即ち、半導体素子10の発熱量が通常時より大きくなったとき、半導体素子10に近い銅膜20が発生した熱の一部を一時的に放熱させて、半導体素子10が過熱状態になることを抑制できる。更に、銅膜20は、ワイヤボンドをアルミ膜12の表面に接合する場合に、半導体素子10の保護膜として機能することができる。

【0017】

ここで、銅膜20は、コールドスプレー法以外のメッキ法、真空蒸着法、スパッタ法によっても形成することができる。しかし、メッキ法によって成膜する場合には、成膜速度が遅く且つ膜の歩留まりが悪いため、時間及びコストがかかっていた。また、真空蒸着法やスパッタ法によって成膜する場合にも、高価な真空設備が必要で、真空排気等の時間が必要であるため、時間及びコストがかかっていた。そこで、部分成膜が容易にできて、コストや成膜速度、設備費用の点でコールドスプレー法を用いることが有効である。即ち、コールドスプレー法によって成膜する場合には、成膜速度が速く且つ膜の歩留まりが良いため、メッキ法等によって成膜する場合に比して、時間及びコストの点で有利である。

【0018】

図3は、コールドスプレー装置30の構成を示した概略図である。コールドスプレー装置30は、銅粉末を半導体素子10に噴射して銅膜20を形成するものであり、図2に示したように、圧縮ガスを供給するコンプレッサ31と、コンプレッサ31から供給される圧縮ガスを加熱する加熱手段32と、圧縮ガスの圧力を調整する圧力調整弁33と、銅粉末を噴射するスプレーノズル34とを有している。

【0019】

スプレーノズル34は、粉末タンク35,36に接続されていて、粉末タンク35に充填された第1銅粉末41又は粉末タンク36に充填された第2銅粉末42が送り込まれるようになっている。また、スプレーノズル34は、送り込まれた第1銅粉末41又は第2銅粉末42を加熱するヒータ37を有している。これにより、コールドスプレー装置30は、第1銅粉末41及び第2銅粉末42のうち一方の銅粉末を加熱した状態でスプレーノズル34から噴出するようになっている。また、コールドスプレー装置30は、銅粉末41,42を特定の領域に噴射するために、スプレーノズル34を平行移動させる駆動手段38を有し、成膜する領域を限定するために、半導体素子10の上に配置されるマスキング治具39を有している。

【0020】

次に、上記したコールドスプレー装置30の作用について説明する。先ず、マスキング治具39が半導体素子10の上に配置され、マスキング治具39の開口39aの位置が調整される。そして、スプレーノズル34には、粉末タンク35又は粉末タンク36から銅粉末41,42が送り込まれ、その銅粉末41,42がヒータ37によって加熱される。また、スプレーノズル34には、コンプレッサ31,加熱手段32,圧力調整弁33を通って加熱された圧縮ガスが送り込まれる。

【0021】

こうして、加熱された固相状態の銅粉末41,42が、圧縮ガスとともにスプレーノズル34から半導体素子10の表面に向けて勢いよく噴射される。噴射された銅粉末41,42は、音速又は超音速で半導体素子10の表面に衝突して食い込み、塑性変形しながら付着することによって銅膜20を形成する。ここで、銅粉末41,42が衝突したとき、銅粉末が噴射される速度、銅粉末が加熱される温度、銅粉末の粒径等によって、銅粉末41,42の接合具合が変化する。そして、スプレーノズル34が駆動手段38により半導体素子10に対して平行移動を繰り返して、半導体素子10の表面に所定厚さの銅膜20が形成される。

【0022】

ところで、上述したようにコールドスプレー装置30によって成膜する場合には、銅粉末41,42が音速又は超音速で噴射されるため、銅粉末41,42がアルミ膜12を貫通してシリコン層11に到達し、半導体素子10を破壊するおそれがあった。そこで、この実施形態では、半導体素子10を破壊することを防止しつつ半導体素子10に成膜できるようになっている。以下、成膜付半導体素子の製造方法について、図4及び図5を用いて説明する。

【0023】

図4は、第1工程により、アルミ膜12の表面に第1銅粉末41の下地層21が形成された状態を示した概略図である。第1工程では、粉末タンク35に充填されている第1銅粉末41がスプレーノズル34から噴出される。これにより、噴射された第1銅粉末41はアルミ膜12の表面に衝突して食い込み、下地層21が形成される。ここで、噴射される第1銅粉末41には様々な粒径の銅粉末が含まれているが、第1銅粉末41の粒径R1の最大値は7μmであって、アルミ膜12の厚さV1(8μm)より小さくなっている。この理由について図6を用いて説明する。

【0024】

図6は、コールドスプレー装置によりアルミ基板に銅粉末を噴射した場合に、噴射される銅粉末の粒径Rと、銅粉末の食い込み率Xとの関係を示した実験結果である。ここで、食い込み率Xとは、噴射される銅粉末の粒径Rがアルミ基板の表面に対してどのくらい突き刺さったかを示すものであり、例えば食い込み率Xが100%であるとは、噴射される銅粉末の粒径Rの100%がアルミ基板の表面に突き刺さったことを意味する。なお、アルミ基板は、その厚さが数mm程度の板材であり、噴射された銅粉末が貫通することがないものである。

【0025】

ここで、図6(a)は、銅粉末が噴射されるときの圧力Pが0.8MPaであり、銅粉末が加熱される温度Tが540℃であるときの実験結果である。また、図6(b)は、銅粉末が噴射されるときの圧力Pが5MPaであり、銅粉末が加熱される温度Tが200℃であるときの実験結果である。図6(c)は、銅粉末が噴射されるときの圧力Pが5MPaであり、銅粉末が加熱される温度Tが540℃であるときの実験結果である。なお、銅粉末が噴射されるときの圧力Pは、銅粉末が噴射される速度Vに対応していて、圧力Pと速度Vには比例関係がある。

【0026】

図6(a)に示したように、圧力Pが比較的低く温度Tが比較的高い場合には、食い込み率Xは全て100%以下になっている。また、図6(b)に示したように、圧力Pが比較的高く温度Tが比較的低い場合にも、食い込み率Xは全て100%以下になっている。また、図6(c)に示したように、圧力Pが比較的高く温度Tが比較的高い場合には、矢印で示したA部分を除いて、大部分で食い込み率Xが100%以下になっている。ここで、矢印で示したA部分で食い込み率Xが100%より大きいのは、圧力P又は温度Tを高く設定したためであり、圧力P又は温度Tを少し低く調整することにより、食い込み率Xを全て100%以下にすることができる。

【0027】

このため、圧力P及び温度Tの一部分の条件を除いて、銅粉末の粒径Rに拘わらず、食い込み率Xが100%以下になる、即ち銅粉末がアルミ基板に対してその粒径Rより大きく食い込まないことになる。言い換えると、圧力P及び温度Tの大部分の条件において、アルミ基板の厚さより銅粉末の粒径Rが小さければ、銅粉末はアルミ基板を貫通しないことになる。従って、噴射される第1銅粉末41の粒径R1の最大値がアルミ膜12の厚さV1より小さいことは、第1銅粉末41がアルミ膜12を貫通してシリコン層11に到達し難く、即ち半導体素子10を破壊し難い条件といえる。よって、第1銅粉末41の粒径R1の最大値をアルミ膜12の厚さV1より小さく設定し、且つ圧力P及び温度Tを適切に調整することで、第1銅粉末41がアルミ膜12を貫通することを防止できる。

【0028】

また、図6(a)(b)(c)に示したように、粒径Rが5μmより小さい場合には、圧力P及び温度Tの条件に拘わらず、銅粉末がアルミ基板に接合しない。これは、噴射される銅粉末が小さいことにより、銅粉末の運動エネルギーが小さくて、運動エネルギーから接合するための熱エネルギーに変わる量が少ないためである。また、図6(a)に示したように、粒径Rが30μmより大きい場合には、銅粉末がアルミ基板に接合せず、図6(b)(c)に示したように、粒径Rが30μmより大きい場合には、銅粉末がアルミ基板に接合しても食い込み率Xが小さい。これは、噴射される銅粉末が大きいことにより、銅粉末がアルミ基板に衝突する際のアンカー効果が小さくて、銅粉末とアルミ基板との面接合が難しくなるためである。従って、食い込み率Xを100%以下の範囲で、できるだけ大きくするためには、銅粉末の粒径Rを5μm以上であって30μm以下に設定することが好ましい。

【0029】

ここで、粉末タンク35に充填されている第1銅粉末41について説明する。第1銅粉末41は、通常コールドスプレー装置によって噴射される銅粉末(以下、「通常の銅粉末」と呼ぶ)を粉砕機によって細かく粉砕したものであり、ふるい分け法によって7μmの網目を通過したものである。このため、第1銅粉末41は、その粒径Rが5〜7μm程度のものであって、第1銅粉末41の粒径Rの最大値が7μmになっている。

【0030】

ところで、通常の銅粉末の粒径は20〜60μm程度である。このため、第1銅粉末41は、細かく粉砕して小さな網目を用いてふるい分けているため、分級精度が高いものであり、通常の銅粉末に比して高価なものである。従って、仮に噴射される第1銅粉末41のみによって銅膜20を形成しようとすると、コストがかかってしまう。そこで、この実施形態では、第1工程で、分級精度が高くて高価な第1銅粉末41が噴射され、後述する第2工程で、分級精度が低くて安価な第2銅粉末42が噴射されるようになっている。なお、第1銅粉末41を分級した残りの粒径の大きな粉末を、第2銅粉末42の一部に使用することで、材料粉末の歩留まりを上げることができる。

【0031】

上述した考えに基づいて、第1工程では、第1銅粉末41がコールドスプレー装置30によってアルミ膜12に向けて噴射され、図4に示したように、アルミ膜12の表面に第1銅粉末41の下地層21が形成される。そして、この下地層21は、その表面から金属膜12とシリコン層11の境界面までの寸法V2が50μmになるまで、形成される。この下地層21は、後述する第2工程で噴射される第2銅粉末42がシリコン層11に到達するのを防止するためのものである。次に、第2工程について、図5を用いて説明する。

【0032】

図5は、第2工程により、下地層21に第2銅粉末42の厚膜層22が重ねて形成された状態を示した概略図である。第2工程では、粉末タンク36に充填されている第2銅粉末42がスプレーノズル34から噴出される。これにより、噴射された第2銅粉末42は下地層21の表面に衝突して食い込み、厚膜層22が形成される。ここで、噴射される第2銅粉末42には様々な粒径の銅粉末が含まれているが、第2銅粉末42の粒径R2の最大値は40μmであって、上記した寸法V2(50μm)より小さくなっている。これは、上述した考えに基づいて、噴射された第2銅粉末42が下地層21を貫通してシリコン層11に到達し難い条件で、厚膜層22を形成するためである。

【0033】

よって、第2銅粉末42が噴射されるときの圧力P及び第2銅粉末42が加熱される温度Tを適切に設定することで、半導体素子10を破壊することを防止しつつ、厚膜層22を形成することができる。この厚膜層22は、その厚さが1mm程度になるまで、即ちヒートマスとして機能するようになるまで形成される。このようにして、半導体素子10のアルミ膜12に銅膜20が形成された成膜付半導体素子1が製造される。

【0034】

ここで、粉末タンク36に充填されている第2銅粉末42について説明する。第2銅粉末42は、通常の銅粉末がふるい分け法によって40μmの網目を通過したものである。このため、第2銅粉末42は、その粒径R2が20〜40μm程度のものであって、第2銅粉末42の粒径R2の最大値が40μmになっている。そして、第2銅粉末42の粒径R2は第1銅粉末41の粒径R1(5〜7μm)より大きいため、第2銅粉末42は、第1銅粉末41より分級精度が低いものであって、第1銅粉末41より安価なものである。なお、第2銅粉末42の粒径R2が第1銅粉末41の粒径R1より大きいとは、第2銅粉末42の粒径R2の最大値(40μm)が第1銅粉末41の粒径R1の最大値(7μm)より大きいという意味であり、第2銅粉末42には第1銅粉末41より大きい粒径の銅粉末が混じっているという意味である。

【0035】

ところで、第2銅粉末42は、第1銅粉末41と同じ種類の金属粉末(銅粉末)である。このため、第2銅粉末42の厚膜層22と第1銅粉末41の下地層21との相性を考慮する必要がない。即ち、厚膜層22と下地層21との間において、通電性で問題が生じることがなく、熱膨張率の差に基づく内部応力で問題が生じることもない。

なお、第1工程で、アルミ膜12に接合しなかった第1銅粉末41は、第1粉末タンク35に再度充填されて、再利用される。また、第2工程で、下地層21に接合しなかった第2銅粉末42は、第2粉末タンク36に再度充填されて、再利用される。

【0036】

よって、この実施形態の成膜付半導体素子の製造方法によれば、先ず第1工程では、噴射される第1銅粉末41の粒径R1がアルミ膜12の厚さV1より小さくて、第1銅粉末41が噴射されるときの圧力P及び銅粉末が加熱される温度Tを適切に調整することで、第1銅粉末41がシリコン層11に到達して半導体素子10を破壊することを防止できる。ここで、第1工程では、第2工程で厚膜層22が形成されるときに第2銅粉末42がシリコン層11に到達するのを防止できるように、下地層21が形成される。

【0037】

そして、次の第2工程では、噴射される第2銅粉末42の粒径R2が下地層21の表面からアルミ膜12とシリコン層11との境界面までの寸法V2より小さく、第2銅粉末42が噴射されるときの圧力P及び第2銅粉末42が加熱される温度Tを適切に調整することで、第2銅粉末42がシリコン層11に到達して半導体素子10を破壊することを防止できる。更に、第2銅粉末42の粒径R2は第1銅粉末41の粒径R1より大きいため、第2銅粉末42は第1銅粉末41に比して安価であり、厚膜化が容易なものである。

従って、この実施形態の成膜付半導体素子の製造方法は、第1及び第2工程により、半導体素子10を破壊することを防止しつつ半導体素子10のアルミ膜12に対し安価に成膜できるとともに容易に厚膜化できる。

【0038】

そして、この実施形態の成膜付半導体素子1によれば、成膜速度が速く且つ膜の歩留まりが良いコールドスプレー装置30によって、下地層21及び厚膜層22(銅膜20)が形成されている。従って、成膜付半導体素子1は、メッキ法等によって成膜された成膜付半導体素子に比して安価に構成されたものである。加えて、銅膜20は、ヒートマスとして機能することができる。なお、銅膜20は、半田付けの下地処理として機能させることもでき、ワイヤボンドを接合する場合の保護膜として機能させることもできる。

【0039】

次に、第2実施形態について、図7〜図9を用いて説明する。図7は、半導体素子50の表面側の断面図である。この半導体素子50は、図7に示したように、内部にシリコン層51を有し、このシリコン層51の外側にアルミニウムで構成されたアルミ膜52を有するとともに、このアルミ膜52の外側にニッケルで構成されたニッケル膜53を有する。アルミ膜52は、真空蒸着法又はスパッタ法によってシリコン層51に形成された電極膜であり、アルミ膜52の厚さは、5μmに設定されている。ニッケル膜53は、メッキ法によってアルミ膜52に形成された電極膜であり、ニッケル膜53の厚さは、10μmに設定されている。このニッケル膜53とアルミ膜52とが、シリコン層51に重ねて形成された金属膜であり、この金属膜の厚さW1は15μmになっている。このような半導体素子50の表面(ニッケル膜53の表面)に、コールドスプレー法によって銅膜60(図9参照)が形成される。

【0040】

図8は、第1工程により、ニッケル膜53の表面に第1銅粉末71の下地層61が形成された状態を示した概略図である。第1工程では、コールドスプレー装置によって噴射される第1銅粉末71の粒径R1の最大値は、10μmであって、金属膜の厚さW1(15μm)の三分の二以下である。これは、図6(a)(b)(c)に示したように、銅粉末が噴射されるときの圧力P及び銅粉末が加熱される温度Tに拘わらず、食い込み率Xは全て150%より小さいためである。言い換えると、銅粉末の粒径Rがアルミ基板の厚さの三分の二以下であれば、銅粉末はアルミ基板を貫通しないことになる。

【0041】

従って、第1銅粉末71の粒径R1の最大値を金属膜の厚さW1の三分の二以下に設定することで、第1銅粉末71が金属膜を貫通してシリコン層51に到達することを防止できる。こうして、第1工程では、図8に示したように、ニッケル膜53の表面に第1銅粉末71の下地層61が形成される。そして、この下地層61は、その表面からアルミ膜52とシリコン層51との境界面までの寸法W2が60μmになるまで、形成される。次に、第2工程について、図9を用いて説明する。

【0042】

図9は、第2工程により、下地層61の表面に第2銅粉末72の厚膜層62が形成された状態を示した概略図である。第2工程では、コールドスプレー装置によって噴射される第2銅粉末72の粒径R2の最大値は、40μmであって、下地層61の表面からアルミ膜52とシリコン層51との境界面までの寸法W2(60μm)の三分の二以下である。これは、上述した考察に基づいている。従って、第2銅粉末72の粒径R2の最大値を上記した寸法W2の三分の二以下に設定することで、第2銅粉末72がシリコン層51に到達して半導体素子50を破壊することを防止できる。このようにして、半導体素子50のニッケル膜53に銅膜60が形成された成膜付半導体素子が製造される。

【0043】

以上、本発明に係る成膜付半導体素子及びその製造方法について説明したが、本発明はこれに限定されることはなく、その趣旨を逸脱しない範囲で様々な変更が可能である。

例えば、第1実施形態において、金属膜(アルミ膜12)の厚さV1(8μm)、第1銅粉末41の粒径R1の最大値(7μm)、下地層21の表面からアルミ膜12とシリコン層11との境界面までの寸法V2(50μm)、第2銅粉末42の粒径R2の最大値(40μm)は、銅粉末が噴射されるときの圧力P、銅粉末が加熱される温度T、その他の条件に応じて、適宜変更可能である。ここで、第1実施形態において、金属膜の厚さV1は5〜8μmであり、第1銅粉末41の粒径R1の最大値は5〜8μmであり、上記した寸法V2は30〜100μmであり、第2銅粉末42の粒径R2の最大値は、20〜60μmであることが好ましい。

【0044】

また、第2実施形態において、金属膜(アルミ膜52及びニッケル膜53)の厚さW1(15μm)、第1銅粉末71の粒径R1の最大値(10μm)、下地層61の表面からアルミ膜52とシリコン層51との境界面までの寸法W2(60μm)、第2銅粉末72の粒径R2の最大値(40μm)は、銅粉末が噴射されるときの圧力P、銅粉末が加熱される温度T、その他の条件に応じて、適宜変更可能である。ここで、第2実施形態において、金属膜の厚さW1は10〜30μmであり、第1銅粉末71の粒径R1の最大値は5〜20μmであり、上記した寸法W2は30〜100μmであり、第2銅粉末72の粒径R2の最大値は、20〜60μmであることが好ましい。

【0045】

また、第2実施形態においては、第1銅粉末71の粒径R1の最大値を金属膜の厚さW1の三分の二以下に設定し、且つ第2銅粉末72の粒径R2の最大値を下地層61の表面からアルミ膜52とシリコン層51との境界面までの寸法W2の三分の二以下に設定した。しかし、第1銅粉末71の粒径R1の最大値を金属膜の厚さW1の三分の二以下に設定し、且つ第2銅粉末72の粒径R2の最大値を上記した寸法W2の三分の二より大きく設定しても良い。また、第1銅粉末の粒径R2の最大値を金属膜の厚さW1の三分の二より大きく設定し、且つ第2銅粉末72の粒径R2の最大値を上記した寸法W2の三分の二以下に設定しても良い。

【0046】

また、第1実施形態において、シリコン層11の外側に形成される金属膜をアルミ膜12とし、第2実施形態において、シリコン層51の外側に形成される金属膜をアルミ膜52及びニッケル膜53とした。しかし、金属膜の構成は上記した構成に限定されるものではなく、例えば金属膜を、銅膜としても良く、銅膜及びニッケル膜としても良い。

【0047】

また、各実施形態において、コールドスプレー装置によって噴射される第1,第2金属粉末を銅粉末とした。しかし、第1,第2金属粉末は銅粉末に限定されるものではなく、例えば第1,第2金属粉末をアルミ粉末としても良い。

また、各実施形態において、第1金属粉末と第2金属粉末は、同じ種類の金属粉末である銅粉末とした。しかし、第1金属粉末と第2金属粉末は、同じ種類の金属粉末に限定されるものではなく、例えば、第1金属粉末を銅粉末とし、第2金属粉末を銅粉末より硬い金属粉末としても良い。

【符号の説明】

【0048】

1 成膜付半導体素子

10 半導体素子

11 シリコン層

12 アルミ膜

20 銅膜

21 下地層

22 厚膜層

30 コールドスプレー装置

41 第1銅粉末

42 第2銅粉末

【技術分野】

【0001】

シリコン層に重ねて金属膜を有する半導体素子と前記金属膜にコールドスプレー装置によって成膜したスプレー膜とを備えた成膜付半導体素子、及びその製造方法に関する。

【背景技術】

【0002】

近年、半導体素子では、小型化及び出力の増大化が求められていて、発熱量が増加している。このため、例えば、下記特許文献1に記載されているように、半導体素子の表面側にヒートマスが接合されたヒートマス付半導体素子が提案されている。図10は、そのような構成のヒートマス付半導体素子100を示した概略図である。このヒートマス付半導体素子100では、過負荷等によって半導体素子110の発熱量が通常時より大きくなったとき、半導体素子110に近いヒートマス120が発生した熱の一部を一時的に放熱させて、半導体素子110が過熱状態になることを抑制している。

【0003】

上述したヒートマス付半導体素子100の製造工程において、例えばIGBT等の半導体素子110に銅で構成されたヒートマス120を接合するためには、図11に示したように、各層を形成する必要がある。即ち、IGBT110には、一般的にシリコン層111の外側にアルミニウムで構成されたアルミ膜112(金属膜)が形成されていて、このアルミ膜112の表面に直接半田付けをすることができない。これは、半田材にはスズが主に配合されていて、アルミニウムとスズとが合金層を形成し難いためである。このため、先ずアルミ膜112の表面にメッキ法等によってニッケル膜130を形成し、その後に半田付けを行っていた。このようにして、ニッケル膜130とヒートマス120の間に半田層140が形成され、ヒートマス120をIGBT110に接合することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−21220号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述したように、IGBT(半導体素子)110のアルミ膜(金属膜)112に、メッキ法等によってニッケル膜130を形成する場合には、成膜速度が遅く且つ膜の歩留まりが悪いため、時間及びコストがかかっていた。このため、製造されたニッケル膜付半導体素子が高価なものになっていた。そこで、成膜速度が速く且つ膜の歩留まりが良いコールドスプレー法によって、半導体素子の金属膜に成膜することが望まれている。

しかし、コールドスプレー法によって成膜する場合には、金属粉末を音速又は超音速で噴射するため、金属粉末が半導体素子の金属膜を貫通してシリコン層に到達し、半導体素子を破壊するおそれがあった。また、金属膜に形成する膜の厚膜化が難しかった。

【0006】

本発明は、上記した課題を解決すべく、安価に構成された成膜付半導体素子を提供すること、及び、半導体素子を破壊することを防止しつつ半導体素子の金属膜に対し安価に成膜できるとともに容易に厚膜化できる成膜付半導体素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る成膜付半導体素子は、シリコン層に重ねて金属膜を有する半導体素子と、前記金属膜にコールドスプレー装置によって成膜したスプレー膜とを備えたものであって、前記スプレー膜は、前記金属膜の厚さより小さい粒径の第1金属粉末により前記金属膜の表面に直接形成された下地層と、前記第1金属粉末の粒径より大きく且つ前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法より小さい粒径の第2金属粉末により前記下地層に重ねて形成された厚膜層と、を有するものであることに特徴がある。

この場合において、前記第2金属粉末は、前記第1金属粉末と同じ種類の金属粉末であることが好ましい。

【0008】

本発明に係る成膜付半導体素子の製造方法は、シリコン層の外側に重ねて金属膜を有する半導体素子に対しコールドスプレー装置によって成膜するものであって、前記コールドスプレー装置が、前記金属膜の厚さより小さい粒径の第1金属粉末を噴射することにより前記金属膜の表面に下地層を形成する第1工程と、前記コールドスプレー装置が、前記第1金属粉末の粒径より大きく且つ前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法より小さい粒径の第2金属粉末を噴射することにより前記下地層に重ねて厚膜層を形成する第2工程と、を有することに特徴がある。

この場合において、前記第2金属粉末は、前記第1金属粉末と同じ種類の金属粉末であることが好ましい。

ここで、上記した成膜付半導体素子及びその製造方法において、前記金属膜の厚さより小さい粒径の第1金属粉末とは、様々な粒径の第1金属粉末のうち、第1金属粉末の粒径の最大値が金属膜の厚さより小さいことを意味する。また、前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法より小さい粒径の第2金属粉末とは、様々な粒径の第2金属粉末のうち、第2金属粉末の粒径の最大値が下地層の表面から金属膜とシリコン層との境界面までの寸法より小さいことを意味する。

【0009】

また、本発明に係る成膜付半導体素子の製造方法において、前記第1工程により噴射される前記第1金属粉末の粒径は、前記金属膜の厚さの三分の二以下であることが好ましい。

また、本発明に係る成膜付半導体素子の製造方法において、前記第2工程により噴射される前記第2金属粉末の粒径は、前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法の三分の二以下であることが好ましい。

また、本発明に係る成膜付半導体素子の製造方法において、前記第1工程により噴射される前記第1金属粉末の粒径は、5μm以上且つ30μm以下であることが好ましい。

【発明の効果】

【0010】

よって、本発明の成膜付半導体素子の製造方法によれば、第1工程では、噴射される第1金属粉末の粒径が金属膜の厚さより小さいため、第1金属粉末がシリコン層に到達し難い条件で下地層を形成できる。ここで、下地層は、第2工程で厚膜層が形成されるときに第2金属粉末がシリコン層に到達するのを防止できるように、形成されるものである。

そして、第2工程では、噴射される第2金属粉末の粒径が下地層の表面から金属膜とシリコン層との境界面までの寸法より小さいため、第2金属粉末がシリコン層に到達し難い条件で厚膜層を形成できる。更に、第2金属粉末の粒径は第1金属粉末の粒径より大きいため、第2金属粉末は第1金属粉末に比して安価且つ厚膜化が容易なものである。

従って、本発明の成膜付半導体素子の製造方法は、第1及び第2工程により、半導体素子を破壊することを防止しつつ半導体素子の金属膜に対し安価に成膜できるとともに容易に厚膜化できる。

【0011】

また、本発明の成膜付半導体素子によれば、成膜速度が速く且つ膜の歩留まりが良いコールドスプレー装置によって、下地層及び厚膜層が形成されている。従って、本発明の成膜付半導体素子は、成膜速度が遅く且つ膜の歩留まりが悪いメッキ法等によって成膜された成膜付半導体素子に比して、安価に構成されたものである。

【図面の簡単な説明】

【0012】

【図1】半導体素子の表面に銅膜が形成された成膜付半導体素子の正面図である。

【図2】半導体素子の表面側の断面図である。

【図3】コールドスプレー装置の構成を示した概略図である。

【図4】図2に示したアルミ膜の表面に第1銅粉末の下地層が形成された状態を示した概略図である。

【図5】図4に示した下地層に第2銅粉末の厚膜層が重ねて形成された状態を示した概略図である。

【図6】コールドスプレー装置によりアルミ基板に銅粉末を噴射した場合に、噴射される銅粉末の粒径と、銅粉末の食い込み率との関係を示した図である。

【図7】第2実施形態における半導体素子の表面側の断面図である。

【図8】図7に示したニッケル膜の表面に第1銅粉末の下地層が形成された状態を示した概略図である。

【図9】図8に示した下地層に第2銅粉末の厚膜層が重ねて形成された状態を示した概略図である。

【図10】半導体素子の一端側にヒートマスが接合されている従来のヒートマス付半導体素子を示した概略図である。

【図11】図10に示した半導体素子とヒートマスとの間に形成された各層を示した断面図である。

【発明を実施するための形態】

【0013】

次に、本発明に係る成膜付半導体素子及びその製造方法の実施形態について、図面を参照しながら以下に説明する。図1は、半導体素子10の表面に銅膜20が形成された成膜付半導体素子1の正面図である。図2は、半導体素子10の表面側の断面図である。この半導体素子10は、IGBT(Insulated Gate Bipolar Transistor)であり、インバータのスイッチング素子等に用いられるものである。なお、半導体素子10は、IGBTに限定されるものではなく、ダイオード等であっても良い。

【0014】

半導体素子10の大きさは、例えば、平面視で5mm〜15mm角であり、厚さは150μm〜300μm程度である。この半導体素子10は、図2に示したように、内部にシリコン層11を有し、このシリコン層11の外側にアルミニウムで構成されたアルミ膜(金属膜)12を有している。アルミ膜12は、真空蒸着法又はスパッタ法によってシリコン層11に重ねて形成された電極膜であり、アルミ膜12の厚さV1は、8μmに設定されている。そして、半導体素子10の表面(アルミ膜12の表面)には、コールドスプレー法によって銅膜20(スプレー膜)が形成されている。

【0015】

銅膜20は、アルミ膜12の表面に直接形成されるものである。これは、例えば半導体素子10に対して半田付けをする場合に、半田付けのための下地処理として銅膜20を形成する必要があるためである。即ち、半田材にはスズが主に配合されていて、アルミニウムとスズとは合金層を形成し難くて、アルミ膜12の表面に対して直接半田付けができないためである。なお、銅とスズとは合金層を形成し易いものである。

【0016】

また、銅膜20は、厚さが0.1mm〜0.2mm程度である場合には、ヒートマスとして機能することができる。即ち、半導体素子10の発熱量が通常時より大きくなったとき、半導体素子10に近い銅膜20が発生した熱の一部を一時的に放熱させて、半導体素子10が過熱状態になることを抑制できる。更に、銅膜20は、ワイヤボンドをアルミ膜12の表面に接合する場合に、半導体素子10の保護膜として機能することができる。

【0017】

ここで、銅膜20は、コールドスプレー法以外のメッキ法、真空蒸着法、スパッタ法によっても形成することができる。しかし、メッキ法によって成膜する場合には、成膜速度が遅く且つ膜の歩留まりが悪いため、時間及びコストがかかっていた。また、真空蒸着法やスパッタ法によって成膜する場合にも、高価な真空設備が必要で、真空排気等の時間が必要であるため、時間及びコストがかかっていた。そこで、部分成膜が容易にできて、コストや成膜速度、設備費用の点でコールドスプレー法を用いることが有効である。即ち、コールドスプレー法によって成膜する場合には、成膜速度が速く且つ膜の歩留まりが良いため、メッキ法等によって成膜する場合に比して、時間及びコストの点で有利である。

【0018】

図3は、コールドスプレー装置30の構成を示した概略図である。コールドスプレー装置30は、銅粉末を半導体素子10に噴射して銅膜20を形成するものであり、図2に示したように、圧縮ガスを供給するコンプレッサ31と、コンプレッサ31から供給される圧縮ガスを加熱する加熱手段32と、圧縮ガスの圧力を調整する圧力調整弁33と、銅粉末を噴射するスプレーノズル34とを有している。

【0019】

スプレーノズル34は、粉末タンク35,36に接続されていて、粉末タンク35に充填された第1銅粉末41又は粉末タンク36に充填された第2銅粉末42が送り込まれるようになっている。また、スプレーノズル34は、送り込まれた第1銅粉末41又は第2銅粉末42を加熱するヒータ37を有している。これにより、コールドスプレー装置30は、第1銅粉末41及び第2銅粉末42のうち一方の銅粉末を加熱した状態でスプレーノズル34から噴出するようになっている。また、コールドスプレー装置30は、銅粉末41,42を特定の領域に噴射するために、スプレーノズル34を平行移動させる駆動手段38を有し、成膜する領域を限定するために、半導体素子10の上に配置されるマスキング治具39を有している。

【0020】

次に、上記したコールドスプレー装置30の作用について説明する。先ず、マスキング治具39が半導体素子10の上に配置され、マスキング治具39の開口39aの位置が調整される。そして、スプレーノズル34には、粉末タンク35又は粉末タンク36から銅粉末41,42が送り込まれ、その銅粉末41,42がヒータ37によって加熱される。また、スプレーノズル34には、コンプレッサ31,加熱手段32,圧力調整弁33を通って加熱された圧縮ガスが送り込まれる。

【0021】

こうして、加熱された固相状態の銅粉末41,42が、圧縮ガスとともにスプレーノズル34から半導体素子10の表面に向けて勢いよく噴射される。噴射された銅粉末41,42は、音速又は超音速で半導体素子10の表面に衝突して食い込み、塑性変形しながら付着することによって銅膜20を形成する。ここで、銅粉末41,42が衝突したとき、銅粉末が噴射される速度、銅粉末が加熱される温度、銅粉末の粒径等によって、銅粉末41,42の接合具合が変化する。そして、スプレーノズル34が駆動手段38により半導体素子10に対して平行移動を繰り返して、半導体素子10の表面に所定厚さの銅膜20が形成される。

【0022】

ところで、上述したようにコールドスプレー装置30によって成膜する場合には、銅粉末41,42が音速又は超音速で噴射されるため、銅粉末41,42がアルミ膜12を貫通してシリコン層11に到達し、半導体素子10を破壊するおそれがあった。そこで、この実施形態では、半導体素子10を破壊することを防止しつつ半導体素子10に成膜できるようになっている。以下、成膜付半導体素子の製造方法について、図4及び図5を用いて説明する。

【0023】

図4は、第1工程により、アルミ膜12の表面に第1銅粉末41の下地層21が形成された状態を示した概略図である。第1工程では、粉末タンク35に充填されている第1銅粉末41がスプレーノズル34から噴出される。これにより、噴射された第1銅粉末41はアルミ膜12の表面に衝突して食い込み、下地層21が形成される。ここで、噴射される第1銅粉末41には様々な粒径の銅粉末が含まれているが、第1銅粉末41の粒径R1の最大値は7μmであって、アルミ膜12の厚さV1(8μm)より小さくなっている。この理由について図6を用いて説明する。

【0024】

図6は、コールドスプレー装置によりアルミ基板に銅粉末を噴射した場合に、噴射される銅粉末の粒径Rと、銅粉末の食い込み率Xとの関係を示した実験結果である。ここで、食い込み率Xとは、噴射される銅粉末の粒径Rがアルミ基板の表面に対してどのくらい突き刺さったかを示すものであり、例えば食い込み率Xが100%であるとは、噴射される銅粉末の粒径Rの100%がアルミ基板の表面に突き刺さったことを意味する。なお、アルミ基板は、その厚さが数mm程度の板材であり、噴射された銅粉末が貫通することがないものである。

【0025】

ここで、図6(a)は、銅粉末が噴射されるときの圧力Pが0.8MPaであり、銅粉末が加熱される温度Tが540℃であるときの実験結果である。また、図6(b)は、銅粉末が噴射されるときの圧力Pが5MPaであり、銅粉末が加熱される温度Tが200℃であるときの実験結果である。図6(c)は、銅粉末が噴射されるときの圧力Pが5MPaであり、銅粉末が加熱される温度Tが540℃であるときの実験結果である。なお、銅粉末が噴射されるときの圧力Pは、銅粉末が噴射される速度Vに対応していて、圧力Pと速度Vには比例関係がある。

【0026】

図6(a)に示したように、圧力Pが比較的低く温度Tが比較的高い場合には、食い込み率Xは全て100%以下になっている。また、図6(b)に示したように、圧力Pが比較的高く温度Tが比較的低い場合にも、食い込み率Xは全て100%以下になっている。また、図6(c)に示したように、圧力Pが比較的高く温度Tが比較的高い場合には、矢印で示したA部分を除いて、大部分で食い込み率Xが100%以下になっている。ここで、矢印で示したA部分で食い込み率Xが100%より大きいのは、圧力P又は温度Tを高く設定したためであり、圧力P又は温度Tを少し低く調整することにより、食い込み率Xを全て100%以下にすることができる。

【0027】

このため、圧力P及び温度Tの一部分の条件を除いて、銅粉末の粒径Rに拘わらず、食い込み率Xが100%以下になる、即ち銅粉末がアルミ基板に対してその粒径Rより大きく食い込まないことになる。言い換えると、圧力P及び温度Tの大部分の条件において、アルミ基板の厚さより銅粉末の粒径Rが小さければ、銅粉末はアルミ基板を貫通しないことになる。従って、噴射される第1銅粉末41の粒径R1の最大値がアルミ膜12の厚さV1より小さいことは、第1銅粉末41がアルミ膜12を貫通してシリコン層11に到達し難く、即ち半導体素子10を破壊し難い条件といえる。よって、第1銅粉末41の粒径R1の最大値をアルミ膜12の厚さV1より小さく設定し、且つ圧力P及び温度Tを適切に調整することで、第1銅粉末41がアルミ膜12を貫通することを防止できる。

【0028】

また、図6(a)(b)(c)に示したように、粒径Rが5μmより小さい場合には、圧力P及び温度Tの条件に拘わらず、銅粉末がアルミ基板に接合しない。これは、噴射される銅粉末が小さいことにより、銅粉末の運動エネルギーが小さくて、運動エネルギーから接合するための熱エネルギーに変わる量が少ないためである。また、図6(a)に示したように、粒径Rが30μmより大きい場合には、銅粉末がアルミ基板に接合せず、図6(b)(c)に示したように、粒径Rが30μmより大きい場合には、銅粉末がアルミ基板に接合しても食い込み率Xが小さい。これは、噴射される銅粉末が大きいことにより、銅粉末がアルミ基板に衝突する際のアンカー効果が小さくて、銅粉末とアルミ基板との面接合が難しくなるためである。従って、食い込み率Xを100%以下の範囲で、できるだけ大きくするためには、銅粉末の粒径Rを5μm以上であって30μm以下に設定することが好ましい。

【0029】

ここで、粉末タンク35に充填されている第1銅粉末41について説明する。第1銅粉末41は、通常コールドスプレー装置によって噴射される銅粉末(以下、「通常の銅粉末」と呼ぶ)を粉砕機によって細かく粉砕したものであり、ふるい分け法によって7μmの網目を通過したものである。このため、第1銅粉末41は、その粒径Rが5〜7μm程度のものであって、第1銅粉末41の粒径Rの最大値が7μmになっている。

【0030】

ところで、通常の銅粉末の粒径は20〜60μm程度である。このため、第1銅粉末41は、細かく粉砕して小さな網目を用いてふるい分けているため、分級精度が高いものであり、通常の銅粉末に比して高価なものである。従って、仮に噴射される第1銅粉末41のみによって銅膜20を形成しようとすると、コストがかかってしまう。そこで、この実施形態では、第1工程で、分級精度が高くて高価な第1銅粉末41が噴射され、後述する第2工程で、分級精度が低くて安価な第2銅粉末42が噴射されるようになっている。なお、第1銅粉末41を分級した残りの粒径の大きな粉末を、第2銅粉末42の一部に使用することで、材料粉末の歩留まりを上げることができる。

【0031】

上述した考えに基づいて、第1工程では、第1銅粉末41がコールドスプレー装置30によってアルミ膜12に向けて噴射され、図4に示したように、アルミ膜12の表面に第1銅粉末41の下地層21が形成される。そして、この下地層21は、その表面から金属膜12とシリコン層11の境界面までの寸法V2が50μmになるまで、形成される。この下地層21は、後述する第2工程で噴射される第2銅粉末42がシリコン層11に到達するのを防止するためのものである。次に、第2工程について、図5を用いて説明する。

【0032】

図5は、第2工程により、下地層21に第2銅粉末42の厚膜層22が重ねて形成された状態を示した概略図である。第2工程では、粉末タンク36に充填されている第2銅粉末42がスプレーノズル34から噴出される。これにより、噴射された第2銅粉末42は下地層21の表面に衝突して食い込み、厚膜層22が形成される。ここで、噴射される第2銅粉末42には様々な粒径の銅粉末が含まれているが、第2銅粉末42の粒径R2の最大値は40μmであって、上記した寸法V2(50μm)より小さくなっている。これは、上述した考えに基づいて、噴射された第2銅粉末42が下地層21を貫通してシリコン層11に到達し難い条件で、厚膜層22を形成するためである。

【0033】

よって、第2銅粉末42が噴射されるときの圧力P及び第2銅粉末42が加熱される温度Tを適切に設定することで、半導体素子10を破壊することを防止しつつ、厚膜層22を形成することができる。この厚膜層22は、その厚さが1mm程度になるまで、即ちヒートマスとして機能するようになるまで形成される。このようにして、半導体素子10のアルミ膜12に銅膜20が形成された成膜付半導体素子1が製造される。

【0034】

ここで、粉末タンク36に充填されている第2銅粉末42について説明する。第2銅粉末42は、通常の銅粉末がふるい分け法によって40μmの網目を通過したものである。このため、第2銅粉末42は、その粒径R2が20〜40μm程度のものであって、第2銅粉末42の粒径R2の最大値が40μmになっている。そして、第2銅粉末42の粒径R2は第1銅粉末41の粒径R1(5〜7μm)より大きいため、第2銅粉末42は、第1銅粉末41より分級精度が低いものであって、第1銅粉末41より安価なものである。なお、第2銅粉末42の粒径R2が第1銅粉末41の粒径R1より大きいとは、第2銅粉末42の粒径R2の最大値(40μm)が第1銅粉末41の粒径R1の最大値(7μm)より大きいという意味であり、第2銅粉末42には第1銅粉末41より大きい粒径の銅粉末が混じっているという意味である。

【0035】

ところで、第2銅粉末42は、第1銅粉末41と同じ種類の金属粉末(銅粉末)である。このため、第2銅粉末42の厚膜層22と第1銅粉末41の下地層21との相性を考慮する必要がない。即ち、厚膜層22と下地層21との間において、通電性で問題が生じることがなく、熱膨張率の差に基づく内部応力で問題が生じることもない。

なお、第1工程で、アルミ膜12に接合しなかった第1銅粉末41は、第1粉末タンク35に再度充填されて、再利用される。また、第2工程で、下地層21に接合しなかった第2銅粉末42は、第2粉末タンク36に再度充填されて、再利用される。

【0036】

よって、この実施形態の成膜付半導体素子の製造方法によれば、先ず第1工程では、噴射される第1銅粉末41の粒径R1がアルミ膜12の厚さV1より小さくて、第1銅粉末41が噴射されるときの圧力P及び銅粉末が加熱される温度Tを適切に調整することで、第1銅粉末41がシリコン層11に到達して半導体素子10を破壊することを防止できる。ここで、第1工程では、第2工程で厚膜層22が形成されるときに第2銅粉末42がシリコン層11に到達するのを防止できるように、下地層21が形成される。

【0037】

そして、次の第2工程では、噴射される第2銅粉末42の粒径R2が下地層21の表面からアルミ膜12とシリコン層11との境界面までの寸法V2より小さく、第2銅粉末42が噴射されるときの圧力P及び第2銅粉末42が加熱される温度Tを適切に調整することで、第2銅粉末42がシリコン層11に到達して半導体素子10を破壊することを防止できる。更に、第2銅粉末42の粒径R2は第1銅粉末41の粒径R1より大きいため、第2銅粉末42は第1銅粉末41に比して安価であり、厚膜化が容易なものである。

従って、この実施形態の成膜付半導体素子の製造方法は、第1及び第2工程により、半導体素子10を破壊することを防止しつつ半導体素子10のアルミ膜12に対し安価に成膜できるとともに容易に厚膜化できる。

【0038】

そして、この実施形態の成膜付半導体素子1によれば、成膜速度が速く且つ膜の歩留まりが良いコールドスプレー装置30によって、下地層21及び厚膜層22(銅膜20)が形成されている。従って、成膜付半導体素子1は、メッキ法等によって成膜された成膜付半導体素子に比して安価に構成されたものである。加えて、銅膜20は、ヒートマスとして機能することができる。なお、銅膜20は、半田付けの下地処理として機能させることもでき、ワイヤボンドを接合する場合の保護膜として機能させることもできる。

【0039】

次に、第2実施形態について、図7〜図9を用いて説明する。図7は、半導体素子50の表面側の断面図である。この半導体素子50は、図7に示したように、内部にシリコン層51を有し、このシリコン層51の外側にアルミニウムで構成されたアルミ膜52を有するとともに、このアルミ膜52の外側にニッケルで構成されたニッケル膜53を有する。アルミ膜52は、真空蒸着法又はスパッタ法によってシリコン層51に形成された電極膜であり、アルミ膜52の厚さは、5μmに設定されている。ニッケル膜53は、メッキ法によってアルミ膜52に形成された電極膜であり、ニッケル膜53の厚さは、10μmに設定されている。このニッケル膜53とアルミ膜52とが、シリコン層51に重ねて形成された金属膜であり、この金属膜の厚さW1は15μmになっている。このような半導体素子50の表面(ニッケル膜53の表面)に、コールドスプレー法によって銅膜60(図9参照)が形成される。

【0040】

図8は、第1工程により、ニッケル膜53の表面に第1銅粉末71の下地層61が形成された状態を示した概略図である。第1工程では、コールドスプレー装置によって噴射される第1銅粉末71の粒径R1の最大値は、10μmであって、金属膜の厚さW1(15μm)の三分の二以下である。これは、図6(a)(b)(c)に示したように、銅粉末が噴射されるときの圧力P及び銅粉末が加熱される温度Tに拘わらず、食い込み率Xは全て150%より小さいためである。言い換えると、銅粉末の粒径Rがアルミ基板の厚さの三分の二以下であれば、銅粉末はアルミ基板を貫通しないことになる。

【0041】

従って、第1銅粉末71の粒径R1の最大値を金属膜の厚さW1の三分の二以下に設定することで、第1銅粉末71が金属膜を貫通してシリコン層51に到達することを防止できる。こうして、第1工程では、図8に示したように、ニッケル膜53の表面に第1銅粉末71の下地層61が形成される。そして、この下地層61は、その表面からアルミ膜52とシリコン層51との境界面までの寸法W2が60μmになるまで、形成される。次に、第2工程について、図9を用いて説明する。

【0042】

図9は、第2工程により、下地層61の表面に第2銅粉末72の厚膜層62が形成された状態を示した概略図である。第2工程では、コールドスプレー装置によって噴射される第2銅粉末72の粒径R2の最大値は、40μmであって、下地層61の表面からアルミ膜52とシリコン層51との境界面までの寸法W2(60μm)の三分の二以下である。これは、上述した考察に基づいている。従って、第2銅粉末72の粒径R2の最大値を上記した寸法W2の三分の二以下に設定することで、第2銅粉末72がシリコン層51に到達して半導体素子50を破壊することを防止できる。このようにして、半導体素子50のニッケル膜53に銅膜60が形成された成膜付半導体素子が製造される。

【0043】

以上、本発明に係る成膜付半導体素子及びその製造方法について説明したが、本発明はこれに限定されることはなく、その趣旨を逸脱しない範囲で様々な変更が可能である。

例えば、第1実施形態において、金属膜(アルミ膜12)の厚さV1(8μm)、第1銅粉末41の粒径R1の最大値(7μm)、下地層21の表面からアルミ膜12とシリコン層11との境界面までの寸法V2(50μm)、第2銅粉末42の粒径R2の最大値(40μm)は、銅粉末が噴射されるときの圧力P、銅粉末が加熱される温度T、その他の条件に応じて、適宜変更可能である。ここで、第1実施形態において、金属膜の厚さV1は5〜8μmであり、第1銅粉末41の粒径R1の最大値は5〜8μmであり、上記した寸法V2は30〜100μmであり、第2銅粉末42の粒径R2の最大値は、20〜60μmであることが好ましい。

【0044】

また、第2実施形態において、金属膜(アルミ膜52及びニッケル膜53)の厚さW1(15μm)、第1銅粉末71の粒径R1の最大値(10μm)、下地層61の表面からアルミ膜52とシリコン層51との境界面までの寸法W2(60μm)、第2銅粉末72の粒径R2の最大値(40μm)は、銅粉末が噴射されるときの圧力P、銅粉末が加熱される温度T、その他の条件に応じて、適宜変更可能である。ここで、第2実施形態において、金属膜の厚さW1は10〜30μmであり、第1銅粉末71の粒径R1の最大値は5〜20μmであり、上記した寸法W2は30〜100μmであり、第2銅粉末72の粒径R2の最大値は、20〜60μmであることが好ましい。

【0045】

また、第2実施形態においては、第1銅粉末71の粒径R1の最大値を金属膜の厚さW1の三分の二以下に設定し、且つ第2銅粉末72の粒径R2の最大値を下地層61の表面からアルミ膜52とシリコン層51との境界面までの寸法W2の三分の二以下に設定した。しかし、第1銅粉末71の粒径R1の最大値を金属膜の厚さW1の三分の二以下に設定し、且つ第2銅粉末72の粒径R2の最大値を上記した寸法W2の三分の二より大きく設定しても良い。また、第1銅粉末の粒径R2の最大値を金属膜の厚さW1の三分の二より大きく設定し、且つ第2銅粉末72の粒径R2の最大値を上記した寸法W2の三分の二以下に設定しても良い。

【0046】

また、第1実施形態において、シリコン層11の外側に形成される金属膜をアルミ膜12とし、第2実施形態において、シリコン層51の外側に形成される金属膜をアルミ膜52及びニッケル膜53とした。しかし、金属膜の構成は上記した構成に限定されるものではなく、例えば金属膜を、銅膜としても良く、銅膜及びニッケル膜としても良い。

【0047】

また、各実施形態において、コールドスプレー装置によって噴射される第1,第2金属粉末を銅粉末とした。しかし、第1,第2金属粉末は銅粉末に限定されるものではなく、例えば第1,第2金属粉末をアルミ粉末としても良い。

また、各実施形態において、第1金属粉末と第2金属粉末は、同じ種類の金属粉末である銅粉末とした。しかし、第1金属粉末と第2金属粉末は、同じ種類の金属粉末に限定されるものではなく、例えば、第1金属粉末を銅粉末とし、第2金属粉末を銅粉末より硬い金属粉末としても良い。

【符号の説明】

【0048】

1 成膜付半導体素子

10 半導体素子

11 シリコン層

12 アルミ膜

20 銅膜

21 下地層

22 厚膜層

30 コールドスプレー装置

41 第1銅粉末

42 第2銅粉末

【特許請求の範囲】

【請求項1】

シリコン層に重ねて金属膜を有する半導体素子と、前記金属膜にコールドスプレー装置によって成膜したスプレー膜とを備えた成膜付半導体素子において、

前記スプレー膜は、前記金属膜の厚さより小さい粒径の第1金属粉末により前記金属膜の表面に直接形成された下地層と、前記第1金属粉末の粒径より大きく且つ前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法より小さい粒径の第2金属粉末により前記下地層に重ねて形成された厚膜層と、を有するものであることを特徴とする成膜付半導体素子。

【請求項2】

請求項1に記載する成膜付半導体素子において、

前記第2金属粉末は、前記第1金属粉末と同じ種類の金属粉末であることを特徴とする成膜付半導体素子。

【請求項3】

シリコン層に重ねて金属膜を有する半導体素子に対しコールドスプレー装置によって成膜する成膜付半導体素子の製造方法において、

前記コールドスプレー装置が、前記金属膜の厚さより小さい粒径の第1金属粉末を噴射することにより前記金属膜の表面に下地層を形成する第1工程と、

前記コールドスプレー装置が、前記第1金属粉末の粒径より大きく且つ前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法より小さい粒径の第2金属粉末を噴射することにより前記下地層に重ねて厚膜層を形成する第2工程と、を有することを特徴とする成膜付半導体素子の製造方法。

【請求項4】

請求項3に記載する成膜付半導体素子の製造方法において、

前記第2金属粉末は、前記第1金属粉末と同じ種類の金属粉末であることを特徴とする成膜付半導体素子の製造方法。

【請求項5】

請求項3又は請求項4に記載する成膜付半導体素子の製造方法において、

前記第1工程により噴射される前記第1金属粉末の粒径は、前記金属膜の厚さの三分の二以下であることを特徴とする成膜付半導体素子の製造方法。

【請求項6】

請求項3乃至請求項5の何れかに記載する成膜付半導体素子の製造方法において、

前記第2工程により噴射される前記第2金属粉末の粒径は、前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法の三分の二以下であることを特徴とする成膜付半導体素子の製造方法。

【請求項7】

請求項3乃至請求項6の何れかに記載する成膜付半導体素子の製造方法において、

前記第1工程により噴射される前記第1金属粉末の粒径は、5μm以上且つ30μm以下であることを特徴とする成膜付半導体素子の製造方法。

【請求項1】

シリコン層に重ねて金属膜を有する半導体素子と、前記金属膜にコールドスプレー装置によって成膜したスプレー膜とを備えた成膜付半導体素子において、

前記スプレー膜は、前記金属膜の厚さより小さい粒径の第1金属粉末により前記金属膜の表面に直接形成された下地層と、前記第1金属粉末の粒径より大きく且つ前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法より小さい粒径の第2金属粉末により前記下地層に重ねて形成された厚膜層と、を有するものであることを特徴とする成膜付半導体素子。

【請求項2】

請求項1に記載する成膜付半導体素子において、

前記第2金属粉末は、前記第1金属粉末と同じ種類の金属粉末であることを特徴とする成膜付半導体素子。

【請求項3】

シリコン層に重ねて金属膜を有する半導体素子に対しコールドスプレー装置によって成膜する成膜付半導体素子の製造方法において、

前記コールドスプレー装置が、前記金属膜の厚さより小さい粒径の第1金属粉末を噴射することにより前記金属膜の表面に下地層を形成する第1工程と、

前記コールドスプレー装置が、前記第1金属粉末の粒径より大きく且つ前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法より小さい粒径の第2金属粉末を噴射することにより前記下地層に重ねて厚膜層を形成する第2工程と、を有することを特徴とする成膜付半導体素子の製造方法。

【請求項4】

請求項3に記載する成膜付半導体素子の製造方法において、

前記第2金属粉末は、前記第1金属粉末と同じ種類の金属粉末であることを特徴とする成膜付半導体素子の製造方法。

【請求項5】

請求項3又は請求項4に記載する成膜付半導体素子の製造方法において、

前記第1工程により噴射される前記第1金属粉末の粒径は、前記金属膜の厚さの三分の二以下であることを特徴とする成膜付半導体素子の製造方法。

【請求項6】

請求項3乃至請求項5の何れかに記載する成膜付半導体素子の製造方法において、

前記第2工程により噴射される前記第2金属粉末の粒径は、前記下地層の表面から前記金属膜と前記シリコン層との境界面までの寸法の三分の二以下であることを特徴とする成膜付半導体素子の製造方法。

【請求項7】

請求項3乃至請求項6の何れかに記載する成膜付半導体素子の製造方法において、

前記第1工程により噴射される前記第1金属粉末の粒径は、5μm以上且つ30μm以下であることを特徴とする成膜付半導体素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−49469(P2012−49469A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−192689(P2010−192689)

【出願日】平成22年8月30日(2010.8.30)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月30日(2010.8.30)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]