耐摩耗性と耐熱性に優れた積層皮膜

【課題】 基材上に形成された金属化合物よりなる硬質皮膜の上に、アルミナ皮膜が直接または中間層を介して形成された積層皮膜において、硬質皮膜とアルミナ皮膜の密着性に優れており、優れた耐摩耗性および耐熱性を長期間にわたり発揮させることのできる積層皮膜を提供する。

【解決手段】 上記基材上に形成された金属化合物よりなる硬質皮膜の上に、アルミナ皮膜が直接または中間層を介して形成された積層皮膜において、アルミナ皮膜形成後の硬質皮膜のビッカース硬度が22GPa以上であることを特徴とする耐摩耗性、耐熱性および基材との密着性に優れた積層皮膜。

【解決手段】 上記基材上に形成された金属化合物よりなる硬質皮膜の上に、アルミナ皮膜が直接または中間層を介して形成された積層皮膜において、アルミナ皮膜形成後の硬質皮膜のビッカース硬度が22GPa以上であることを特徴とする耐摩耗性、耐熱性および基材との密着性に優れた積層皮膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐摩耗性と耐熱性に優れた積層皮膜に関し、詳細には、切削工具、摺動部材、金型等の如き耐摩耗部材に被覆される硬質皮膜上にアルミナ皮膜を形成させた積層皮膜であって、該アルミナ皮膜と硬質皮膜との密着性に優れ、該硬質皮膜からのアルミナ皮膜の剥離を防止して良好な耐摩耗性と耐熱性を長期間に渡って維持することのできる積層皮膜を提供するものである。

【0002】

尚、本発明によって得られるアルミナ皮膜は、上記した様々な用途に適用できるが、以下では代表例として切削工具に適用する場合を中心に説明を進める。

【背景技術】

【0003】

一般に、優れた耐摩耗性や摺動特性が求められる切削工具や摺動部材として、高速度鋼製や超硬合金製等の基材表面に、化学蒸着法(以下、CVD法という)等の方法で、チタン窒化物やチタンアルミニウム窒化物等の硬質皮膜を形成し、更に酸化アルミニウム(特にコランダム構造であるαアルミナ)を形成して耐熱性を確保することが行われてきた。

【0004】

しかし上記CVD法で、特にコランダム構造であるαアルミナを形成するには、基材を1000℃以上に加熱しなければならないため、適用できる基材が限られる。基材の種類によっては、1000℃以上の高温にさらされると軟質化し、耐摩耗部材用基材としての適性が失われるからである。また、超硬合金の様な高温用基材であっても、この様な高温にさらされると変形等の問題が生じる。

【0005】

上記問題を解決すべく、比較的低温でαアルミナを形成できる物理蒸着法(以下、PVD法という)を用いる方法が提案されている。例えば特許文献1には、格子定数が4.779Å以上5.000Å以下で、膜厚が少なくとも0.005μmであるコランダム構造(α型結晶構造)の酸化物皮膜を下地層とし、該下地層の上にα型結晶構造のアルミナ皮膜を形成する方法が開示されている。該方法によれば、上記酸化物皮膜の成分は、Cr2O3、(Fe,Cr)2O3又は(Al,Cr)2O3のいずれかであることが好ましく、該酸化物皮膜の成分が(Fe,Cr)2O3である場合には、(Fex,Cr(1-x))2O3(ただし、xは0≦x≦0.54)を採用することがより好ましく、また、該酸化物皮膜の成分が(Al,Cr)2O3である場合には、(Aly,Cr(1-y))2O3(ただし、yは0≦y≦0.90)を採用することがより好ましいと示されている。

【0006】

また上記特許文献1には、硬質皮膜としてTi、Cr、Vよりなる群から選択される1種以上の元素とAlとの複合窒化物皮膜を形成した上に、中間層として(Alz,Cr(1-z))N(ただし、zは0≦z≦0.90)からなる皮膜を形成し、さらに該皮膜を酸化処理してコランダム構造(α型結晶構造)の酸化物皮膜を形成した後、該酸化物皮膜上にα型アルミナを形成する方法を採用すれば、基板温度を比較的低温とした場合でも結晶性のαアルミナを形成し得る旨示されている。

【0007】

本発明者らも、耐熱性・耐摩耗性に優れた皮膜として、切削工具等の表面に硬質皮膜としてTiAlN皮膜を形成し、更に該皮膜上にα型結晶構造主体のアルミナ皮膜を形成することについて既に提案している(特許文献2)。具体的には、基材上に硬質皮膜(TiAlN皮膜)を形成した後、該硬質皮膜表面を酸化して酸化物含有層を形成し、該酸化物含有層上にα型結晶構造主体のアルミナ皮膜を形成することを提案している。

【0008】

この特許文献2に記載の方法であれば、前記特許文献1の様に、TiAlN皮膜を形成した後にCrN皮膜を形成し、更にCrN膜を酸化しコランダム構造のCr2O3を形成してから、α型結晶構造主体のアルミナ皮膜を形成する方法に比べると生産性が向上する。また、中間膜として形成されるCr2O3層や(CrN+Cr2O3)複合層のようなCr含有皮膜による切削性能の低下も回避できる。

【0009】

しかし該方法では、上記硬質皮膜(TiAlN皮膜)の表面を酸化した後、該酸化物含有層上にα型構造主体のアルミナを形成するときに、酸化性雰囲気で基材温度を約700〜750℃に高める必要があるため、上記特許文献1の場合と同様に、基材から硬質皮膜(TiAlN皮膜)が剥離する可能性を含んでいる。

【特許文献1】特開2002−53946号公報

【特許文献2】WO2004/015170号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

発明者らは上記問題に鑑みて、AlとTiを必須とする金属成分とC、N、B、O等との化合物からなる硬質皮膜の形成に際し、予め基材上に、下地層として、該硬質皮膜の酸化温度よりも低温の700℃未満で酸化される金属層、合金層、およびそれら金属または合金とC、N、B、O等との化合物層よりなる群から選択される少なくとも1層を形成することによって、基材と硬質皮膜との密着性を維持することも提案している。

【0011】

しかしながら、この様にして積層皮膜を形成した場合でも、著しく厳しい使用環境下では、硬質皮膜とアルミナ皮膜との間での密着性の低下が生じる場合があり、優れた耐摩耗性および耐熱性を十分に持続させることができないことがある。

【0012】

本発明はこの様な事情に鑑みてなされたものであって、硬質皮膜とアルミナ皮膜の密着性に優れており、優れた耐摩耗性および耐熱性を長期間に渡って発揮する積層皮膜を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る積層皮膜は、基材上に形成された金属化合物よりなる硬質皮膜の上に、アルミナ皮膜が直接または中間層を介して形成された積層皮膜において、アルミナ皮膜形成後の硬質皮膜のビッカース硬度が22GPa以上であるところに特徴を有する。

【0014】

前記積層皮膜としては、金属化合物よりなる硬質皮膜、該硬質皮膜の表面を酸化することによって形成される酸化物含有層、およびアルミナ皮膜の順次積層されたものや、金属化合物よりなる硬質皮膜、金属または金属化合物よりなる中間層、該中間層の表面を酸化することによって形成される酸化物含有層、およびアルミナ皮膜の順次積層されたものが挙げられる。

【0015】

前記アルミナ皮膜としては、α型結晶構造主体のものが好ましい。

【0016】

前記硬質皮膜としては、AlとTiを必須とする金属成分とB、C、N、O等との化合物からなるか、または該硬質皮膜の表層が該化合物からなるものが好ましく、その中でも、TiAlNもしくはTiAlCrNからなるものか、または該硬質皮膜の表層がTiAlNもしくはTiAlCrNからなるものが特に好ましい。

【0017】

前記中間層としては、金属Crからなるものか、またはCrを必須とする金属成分とB、C、N、O等との化合物からなるものが好ましく、その中でもCrNが特に好ましい。

【発明の効果】

【0018】

本発明によれば、金属化合物よりなる硬質皮膜の上に、アルミナ皮膜が直接または中間層を介して形成された積層皮膜において、アルミナ皮膜と下層(特に硬質皮膜)との密着性に優れているので、厳しい使用環境下で使用される切削工具等に適用した場合でも、アルミナ皮膜の剥離を抑制することができる。その結果、優れた耐摩耗性や耐熱性を長期間発揮する切削工具や摺動部材等を提供することができる。

【発明を実施するための最良の形態】

【0019】

優れた耐摩耗性および耐熱性といった性能を長期間にわたり発揮させることのできる積層皮膜として、特に硬質皮膜とアルミナ皮膜の密着性に優れた積層皮膜を得るべく鋭意研究を行った。詳細には、成膜条件を変化させて硬質皮膜を形成してから、その上にアルミナ皮膜を形成して得られた積層皮膜や、成膜条件を変化させて硬質皮膜を形成してから、更に後述する中間層や酸化物含有層を形成し、その後にアルミナ皮膜を形成して得られた積層皮膜について、アルミナ皮膜と下層(特に硬質皮膜)の密着性、および積層皮膜の切削性能を評価する実験を行った。

【0020】

その結果、アルミナ皮膜と硬質皮膜の密着性が重要であり、該密着性を高めるには、アルミナ皮膜形成後の硬質皮膜のビッカース硬度を制御すればよく、該硬度が低い場合には、外力が加わった際に基材や積層皮膜の変形量が大きくなり、結果として、アルミナと硬質皮膜間の密着性が悪くなること、更には切削性能も悪くなることがわかった。

また硬質皮膜とアルミナ皮膜の間に中間層や酸化物含有層が存在する場合でも、これらはアルミナ皮膜との密着性にほとんど影響しないことも把握した。

【0021】

尚、硬質皮膜の強度は、後述する様にアルミナ皮膜の形成前後で異なる。例えば後述する実施例で示す装置において、AIP法で、基材温度:550℃で一定とし、基材に印加するバイアス電圧を−30V、−100Vまたは−200Vの3水準で、硬質皮膜としてTiAlN皮膜を形成し、該TiAlN皮膜の硬度を測定したところ、バイアス電圧:−30V、−100V、−200Vの場合について、それぞれ約21GPa、23GPa、27GPaであった。その後、反応性スパッタリング法で、基材温度を750℃にして膜厚:3.5μmのαアルミナ皮膜を硬質皮膜上に形成してから、アルミナ皮膜を研磨・除去し、TiAlN皮膜(硬質皮膜)の硬度を測定したところ、それぞれ約20GPa、22GPa、25GPaであった。この結果から、高温でのアルミナ成膜により、TiAlN皮膜(硬質皮膜)が、バイアス電圧に関係なく若干軟化していることがわかる。

【0022】

よって本発明では、アルミナ皮膜形成後の硬質皮膜のビッカース硬度を規定し、該硬度が22GPa以上であれば、例えば工具による切削や金型による打ち出し時等の様に積層皮膜に外力がかかる場合でも、積層皮膜や基材の変形量が少なく、硬質皮膜とアルミナ皮膜との密着性を良好に維持できることがわかった。アルミナ皮膜形成後の硬質皮膜のビッカース硬度は、好ましくは25GPa以上である。一方、硬質皮膜の強度が大きすぎても基材との密着性が損なわれるので50GPa以下に抑えることが好ましい。

【0023】

本発明者らは、この様な硬度を有する硬質皮膜を得るための方法についても検討した結果を次に示す。

【0024】

上述した様に、後述する実施例で示す装置を用いて、AIP法で、基材温度:550℃、基材に印加するバイアス電圧:−100Vの条件で、硬質皮膜としてTiAlN皮膜を形成し、該TiAlN皮膜の硬度を測定したところ、23GPaであった。その後、反応性スパッタリング法で、基材温度を750℃にして膜厚:3.5μmのαアルミナ皮膜を硬質皮膜上に形成してから、アルミナ皮膜を研磨・除去し、TiAlN皮膜(硬質皮膜)の硬度を測定したところ、22GPaと硬度が1GPa低下した。

【0025】

次に、基材温度を450℃と低くして硬質皮膜の形成を行った。即ち、AIP法で、基材温度:450℃、基材に印加するバイアス電圧:−100Vの条件で硬質皮膜としてTiAlN皮膜を形成し、その後に上記と同様にしてαアルミナ皮膜を形成した。その結果、アルミナ成膜前のTiAlN皮膜の硬度は、上記基材温度:550℃の場合と同様に23GPaであったのに対し、アルミナ成膜後にアルミナ皮膜を研磨・除去して測定したTiAlN皮膜の硬度は、約20GPaと硬度が3GPaも低下した。

【0026】

つまり、基板温度を450℃と低くしてTiAlN皮膜を形成することで、アルミナ成膜による硬質皮膜の軟化の度合いが大きくなった。その原因として、基材温度:450℃で硬質皮膜を形成する場合には、TiAlN皮膜成膜時とアルミナ成膜時の基材温度の差が、基材温度:550℃で硬質皮膜を形成する場合よりも大きくなることに起因して、TiAlN皮膜の成膜時の圧縮応力がアルミナ成膜時に開放されたためと考えられる。

【0027】

この様な実験結果から、本発明では、硬質皮膜形成時の基材温度を500℃以上とした。好ましくは550℃以上である。一方、基板温度の上限は、本発明の目的に照らして1000℃未満に抑えることが必要である。本発明では、800℃以下でも硬質皮膜を形成できる。

【0028】

一方、硬質皮膜を高硬度化するには、基材に印加するバイアス電圧を制御するのがよい。バイアス電圧が小さすぎると皮膜の硬度を高めにくくなるので−100V以上(絶対値が大きくなる方向;好ましくは−200V以上)とするのがよい。一方、バイアス電圧が高すぎると、基材上に成膜された皮膜が逆にエッチングされたり、硬化が進んで密着性が低下する可能性があるので、好ましくは−300V以下(絶対値が小さくなる方向)とするのがよい。

【0029】

上記硬質皮膜の材質は、例示したTiAlNに限らず金属化合物よりなるものであればよく、特に切削工具等に硬質皮膜としてよく用いられるAlとTiを必須とする金属成分とB(ほう素)、C(炭素)、N(窒素)、O(酸素)等との化合物からなるもの、または複数層からなる積層あるいは基材側から皮膜表面側にかけて成分組成が傾斜的(段階的または連続的)になっている硬質皮膜であって、該硬質皮膜の表層が該化合物からなるものであれば、硬質皮膜自体が耐熱・耐磨耗性を持つので望ましい。

【0030】

硬質皮膜を形成する上記化合物として、具体的には、AlとTiの窒化物、炭化物、炭窒化物、ほう化物、窒酸化物、炭窒酸化物が挙げられ、より具体的には、例えばTiAlN、TiAlC、TiAlCN、TiAlNO等が挙げられる。またAlとTiを必須とし、更に第3番目の元素として、IVa族(Ti除く)、Va族、VIa族およびSiよりなる群から選択される少なくとも1種の元素を必須成分とするC、N、B、O等との化合物からなる硬質皮膜でもよく、具体的には、例えばTiAlCrN、TiAlVN、TiAlSiN、TiAlZrN、TiAlSiCN、TiAlZrCN等)が挙げられる。

【0031】

その中でも、特にTiAlNやTiAlCrNからなるもの、または該硬質皮膜の表層が該化合物からなるものが、高い耐熱性・耐摩耗性を期待することができ、また安定的な成膜方法も確立されているので好適である。尚、硬質皮膜としてTiAlN皮膜を用いる場合、TiとAlの組成比は任意に設定できるが、好ましいのはTi:Alが原子比で50:50〜25:75のものである。

【0032】

上記硬質皮膜は、単層、複数層からなる積層の他、上記の様な基板側から皮膜表面側にかけて傾斜的に組成の変化している皮膜、またはこれらを組み合わせたものでもよい。

【0033】

該硬質皮膜の膜厚は、薄すぎると上記効果が発揮されないため、0.5μm以上とすることが好ましく、より好ましくは1μm以上である。また膜厚が厚すぎると切削時において膜に亀裂が生じるため、20μm以下とすることが好ましく、より好ましくは10μm以下である。

【0034】

上記硬質皮膜の形成方法は特に限定されないが、耐摩耗性および耐熱性を高めるべくAl原子比の高い硬質皮膜(特にTiAlN皮膜)を容易に形成するには、PVD法で形成することが好ましく、該PVD法としてAIP(イオンプレーティング)法を採用することがより好ましい。また、PVD法で硬質皮膜を形成する方法を採用すれば、硬質皮膜の形成と後述するアルミナ皮膜の形成等を同一装置内で行うことができるので、生産性向上の観点からも好ましい。

【0035】

硬質皮膜形成に際して、基板と硬質皮膜の密着性を高めるべく、予め基板上に下地皮膜を形成させておいてもよい。該下地皮膜としては、該硬質皮膜よりも酸化されやすい(特に700℃未満でも酸化が進行する)、

(a)金属層、

(b)合金層、および

(c)それら金属または合金とC、N、B、O等との化合物層

よりなる群から選択される少なくとも1層を形成することが挙げられる。この様な皮膜を形成することで、硬質皮膜のピンホール等を通して皮膜中へ拡散してきた酸素を該皮膜で酸化物を形成させて吸収し、酸素が基材に到達して基材と硬質皮膜との界面に脆性層が形成されるのを防止できる。

【0036】

上記下地皮膜としては、具体的に例えば、Ti金属層、Zr金属層、Si層等が挙げられるが、Ti金属層が酸化されやすく、Ti酸化物を形成し易いので好ましい。または下地皮膜として化合物を用いる場合には、TiとC、N、B、O等との化合物層が酸化されやすく、また硬質皮膜としても用いられる高強度皮膜であるので好ましい。

【0037】

しかし該下地皮膜が厚すぎると切削時に亀裂を生じやすくなり、また基板との密着性が悪くなるため10μm以下の厚さとする。一方、基板の酸素の拡散を十分に防止するには0.1μm以上の厚さを確保することが好ましい。

【0038】

金属または金属化合物よりなる中間層を上記硬質皮膜上に形成して、アルミナ皮膜のα結晶化を促進させてもよい。結晶構造がαアルミナと同じコランダム構造である(後述する酸化処理によって結晶構造がαアルミナと同じコランダム構造となる場合を含む)金属または金属化合物よりなる中間層を、アルミナ皮膜の下地として形成すればよい。この様な中間層として、特にCr金属、またはCrを必須元素として含むC、N、B、O等の化合物を形成すれば、酸化処理時やアルミナ成膜時に、表面にα型コランダム構造の酸化物であるCr2O3が形成され、アルミナ皮膜のα結晶化が促進されるので好適である。特に中間層としてCrNを形成すれば、CrN皮膜そのものも耐熱性や耐摩耗性をある程度発揮し、また該皮膜はPVD法で容易に形成できるので好ましい。

【0039】

中間層の膜厚は、厚すぎると積層皮膜の硬度が低下して、前記硬質皮膜を高硬度化した効果が小さくなるため、好ましくは0.5μm以下(より好ましくは0.1μm以下)とする。一方薄すぎると、均一な層が形成され難くなるので5nm以上形成するのが好ましく、より好ましくは10nm以上である。

【0040】

該中間層の形成方法も特に限定されないが、PVD法で形成することが好ましく、該PVD法としてAIP(イオンプレーティング)法またはスパッタリング法を採用すれば、上記硬質皮膜の形成や、後述するアルミナ皮膜の形成等を同一装置内で行うことができるので、生産性向上の観点からも好ましい。

【0041】

本発明では、前記硬質皮膜や中間層を形成した後、該硬質皮膜や中間層の表面を酸化して、最表面側が実質的にαアルミナと同じコランダム構造の酸化物含有層を形成することも好ましい態様の一つである。

【0042】

該酸化は、酸化性ガス含有雰囲気で行うことが好ましい。その理由は効率よく酸化できるからであり、例えば酸素、オゾン、H2O2等の酸化性ガスを含有する雰囲気が挙げられ、その中には大気雰囲気も勿論含まれる。

【0043】

また前記酸化は、基板温度を650〜800℃に保持して行うことが望ましい。基板温度が低過ぎると十分に酸化が行われないからであり、好ましくは700℃以上に高めて行うことが望ましい。基板温度を高めるにつれて酸化は促進されるが、基板温度の上限は、本発明の目的に照らして1000℃未満に抑えることが必要である。本発明では、800℃以下でも後述するα型主体アルミナ膜の形成に有用な酸化物含有層を形成することができる。

【0044】

本発明では、上記酸化処理のその他の条件について格別の制限はなく、具体的な酸化方法として、例えば酸化性ガスの雰囲気中で基材温度を高めて行う熱酸化や、酸素、オゾン、H2O2等の酸化性ガスをプラズマ化して照射する方法が好ましい方法として挙げられる。

【0045】

上記酸化も、次の工程で行なうアルミナ膜の成膜と同じ装置中で行えば、コンタミの侵入を防止でき、かつ積層皮膜を生産性よく形成できるので望ましい。

【0046】

この様に硬質皮膜または中間層の表面を酸化処理して酸化物含有層を形成する場合にも、該酸化物含有層の厚さを硬質皮膜の厚さよりも十分薄くすることで、硬質皮膜の硬度制御による密着性の改善効果が十分に発揮されるので好ましい。

【0047】

上記アルミナ皮膜の結晶構造は特に限定されず、α型結晶構造主体、γ型結晶構造主体、またはα型結晶構造とγ型結晶構造の混在したものが挙げられるが、より優れた耐摩耗性や耐熱性を発揮する積層皮膜を得るには、α型結晶構造主体のものを形成することが望ましい。

【0048】

アルミナ皮膜の膜厚は、0.1〜20μmとすることが望ましい。該アルミナ皮膜の優れた耐熱性を持続させるには、0.1μm以上確保することが有効だからであり、より好ましくは1μm以上である。しかしアルミナ皮膜の膜厚が厚すぎると、該アルミナ皮膜中に内部応力等が生じて亀裂等が生じ易くなるので好ましくない。従って、前記膜厚は20μm以下とするのがよく、より好ましくは10μm以下、更に好ましくは5μm以下である。

【0049】

アルミナ成膜により硬質皮膜の硬度を落とさないようにするには、例えば酸化処理、アルミナ成膜初期には高温でαアルミナの結晶核を形成し、その後、アルミナ成膜中期以降に基板温度を下げることが推奨される。これによって、比較的低温でもαアルミナを形成できると共に、成膜途中から温度を下げるために硬質皮膜への熱負荷が小さくなり、硬度低下を抑制することができる。

【0050】

アルミナ皮膜の形成方法は特に限定されないが、CVD法では1000℃以上の高温域で行う必要があるので好ましくなく、低温域で成膜することができ、かつ圧縮応力を有して高硬度の皮膜を形成できるPVD法を採用することが望ましい。PVD法としてスパッタリング法、イオンプレーティング法、蒸着法等が挙げられるが、その中でも、スパッタリング法が好ましく、特に反応性スパッタリングは、安価なメタルターゲットを用いて高速成膜を行うことができるので好ましい。

【0051】

また、アルミナ皮膜形成時の基材温度も特に規定しないが、約650〜800℃の温度域で行うと、α型主体アルミナ皮膜が形成され易いので好ましい。更には、前記酸化処理工程に引き続き、酸化処理時の基材温度を一定に保ってα型主体アルミナ皮膜を形成すれば、基材や硬質皮膜の特性を維持できる他、生産性にも優れているので好ましい。

【0052】

より好ましくは、前記硬質皮膜形成、中間層の形成、酸化処理、およびアルミナ皮膜形成の全ての工程を、同一装置内で行えば、皮膜界面にコンタミ等の汚れが付着するのを防止でき、また、処理物を移動させることなく連続して処理を行うことができるので、効率よく積層皮膜を製造できるので好ましい。

【0053】

具体的には、AIP蒸発源、マグネトロンスパッタリングカソード、ヒーター加熱機構、基材回転機構等を備えた後述する実施例で使用する様な装置に、例えば超硬合金製の基材を設置し、真空チャンバー内にArを導入し、基材に負の直流電圧を印加してガスイオンボンバード処理を行った後、まずTiAlN等の硬質皮膜をAIP法等を採用して形成(必要に応じて、更にAIP法等で中間層を形成)し、次に、前述した様な酸素、オゾン、H2O2等の酸化性ガス雰囲気中で該硬質皮膜の表面を熱酸化させ、その後に反応性スパッタリング法等を採用して、アルミナ皮膜を形成することが挙げられる。

【0054】

本発明は、この様な積層皮膜を積層皮膜被覆工具に適用すれば、その効果が十分に発揮される。具体的な適用例としては、例えば、基材が超硬合金製であり、硬質皮膜としてTiAlNを形成したスローアウェイチップや、基材が超硬合金製であり、硬質皮膜としてTiAlCrNを形成したエンドミルや、基材がサーメット製であり、硬質皮膜としてTiAlNを形成したスローアウェイチップ等の切削工具、更には、高温下で使用される熱間加工用金型等を挙げることができる。

【0055】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれる。

【実施例】

【0056】

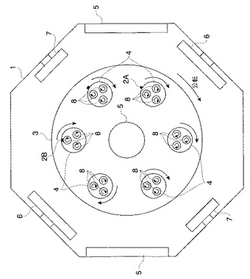

本実施例では、図1に示すアークイオンプレーティングカソード(以下「AIPカソード」という)、マグネトロンスパッタリングカソード(以下「UBMカソード」という)、ヒータ加熱機構、基材回転機構等を有する真空成膜装置((株)神戸製鋼所製 AIP-S40複合機)を用いて、下地皮膜の形成、下記の硬質皮膜の形成、該硬質皮膜の表面酸化、およびアルミナ皮膜の形成を行った。

【0057】

本装置はAIPカソード7を6基(片側3基)、UBMカソード6を2基併せ持ち、装置壁面2箇所と中央部にヒーター5を有している。図1中のテーブル機構は、まずテーブル3が回転し(公転)、それに連動してその上にある遊星回転治具4も回転(自転)するようになっており、今回はその遊星回転機構にさらに回転部材8を装着した。

【0058】

本実施例では、積層皮膜評価用として超硬基材(SNMN120408)2Aを遊星回転機構4上の基材保持用パイプに取り付け、切削試験用として超硬基材(SNGA120408)2Bを回転治具8上に取り付けて、下記の通り下地皮膜および硬質皮膜の形成、表面酸化およびアルミナ成膜を行った。

【0059】

2Aについては鏡面(Ra=0.02μm程度)に研磨し、2A、2Bいずれもアルカリ槽中と純水槽中で超音波洗浄してから乾燥させて用いた。

【0060】

基材2A,2Bを装置内にセットし真空に排気した後に、ヒーター5で基材を約450℃または約550℃まで加熱した。基材が所定の温度にまで達した時点で、装置1内を圧力2.66PaのAr雰囲気にしてArイオンボンバード処理を行い基材表面のクリーニングを行なった。その後、基材温度を保持したまま、窒素圧力3.99Paの窒素雰囲気中で、Tiターゲットを装着したAIPカソード7を150Aで片側のみ3基放電させて、基材とTiAlN皮膜の密着性向上のための下地皮膜としてTiN皮膜を形成した。更に続けて、同じ圧力の窒素雰囲気中で、TiAlターゲットを装着したAIPカソード7を150Aで3基を放電させて、硬質皮膜としてTiAlN皮膜を形成した。上記TiN皮膜とTiAlN皮膜の形成時のバイアス電圧はDCであり、基材温度450℃の時には−100Vまたは−300Vを印加させた。また、基材温度550℃の時には−30V、−100Vまたは−200Vを印加して成膜した。

【0061】

尚、硬質皮膜上に中間層を形成する例(後述する表1のNo.9,10)では、硬質皮膜形成後、基材温度を550℃に保ちながら、Ar雰囲気で、Cr金属ターゲットを装着したUBMカソード6の1台をDC1kWで2分間放電させて、膜厚約10nmのCr金属層を硬質皮膜上に形成した。

【0062】

次に前記硬質皮膜または中間層の酸化を行った。上記硬質皮膜または中間層が表面に形成された基材を、同様に装置内にセットした状態で装置内がほぼ真空状態となるまで排気した後、装置内部の側面に2箇所と中央部に設置したヒーター5で基材を約750℃付近まで加熱した。そして、試料の温度が所定の温度となった時点で、装置1内に、酸素ガスを流量300sccm、圧力約0.75Paとなるよう導入し、20分間加熱保持して酸化を行った。

【0063】

それからアルミナ皮膜の形成を行った。アルミナ皮膜の形成は、アルゴンと酸素雰囲気中で、基板温度を前記酸化処理工程と同程度とし、図1における2台のアルミニウムターゲットを装着したUBMカソード6に2台合計で平均5kWの電力を加え、パルスDCスパッタリング法を採用してアルミナ皮膜を形成した。バイアス電圧は、−300Vで30kHzパルスDCとした。アルミナ皮膜の形成は、放電電圧および酸素の流量をプラズマ発光分光を利用して制御し、放電状態をいわゆる遷移モードにして行った。尚、アルミナ形成時には成膜による入熱の影響で基板温度が若干上昇した。アルミナ皮膜は1.7μmまたは3.5μmの2水準とした。

【0064】

この様にして積層皮膜を形成した試料を用いて、アルミナ皮膜の結晶構造、硬質皮膜およびアルミナ皮膜の膜厚、積層皮膜(アルミナ皮膜)の硬度、アルミナ皮膜形成後の硬質皮膜(TiAlN)の硬度、および硬質皮膜とアルミナ皮膜の密着性、積層皮膜の切削性を測定・評価した。

【0065】

アルミナ皮膜の結晶構造は、薄膜X線回折分析(薄膜XRD分析)を用いて確認した。

【0066】

硬質皮膜およびアルミナ皮膜の膜厚は、積層皮膜を形成した超硬基材(SNMN120408)を用いたカロテスト後に形成された研磨痕の皮膜の幅から算出した。尚、切削試験用の超硬基材(SNMN120408)の工具逃げ面の膜厚は、上記測定値の70%程度であった。

【0067】

積層皮膜(アルミナ皮膜)の硬度は、カロテストにてアルミナ表面を研磨・平滑化した後に、ナノインデンタ硬度計で測定した。アルミナ皮膜形成後の硬質皮膜(TiAlN)の硬度はビッカース硬さ試験機を用いて測定した。アルミナ皮膜形成後の硬質皮膜(TiAlN)の硬度は、直径30mmの鋼球を積層皮膜上で回転させ、アルミナ皮膜や中間層、酸化物含有層を削って完全に硬質皮膜が露出するまで研磨(カロテスト)を行い、露出した硬質皮膜の硬度を測定した。

【0068】

硬質皮膜とアルミナ皮膜の密着性の評価は次の様にして行った。積層皮膜上からロックウェル硬さ試験機を用い、HRC試験を実施して圧痕を形成し、その圧痕に、JIS Z 1522のセロハン粘着テープ(粘着力:2.94N/10mm以上)を貼り付けた後に引き剥がして、アルミナ皮膜を剥離させ、剥離後の圧痕周囲を目視で観察した。

【0069】

積層皮膜の切削性の評価は次の様にして行った。積層皮膜を形成したSNGA120408超硬チップを用いて、下記条件で連続切削試験を実施し、工具すくい面のクレータ磨耗深さを測定して、切削性を評価した。

被削材:FCD400

切削速度:200m/分

送り:0.2mm/回転

切り込み:3.0mm

形態:ドライ

積層皮膜の成膜条件と上記評価結果を表1に示す。

【0070】

【表1】

【0071】

表1より次の様に考察できる。No.1は、基材温度:550℃、バイアス電圧:−30Vの条件で硬質皮膜を形成し、その後にアルミナ皮膜を形成した例である。このNo.1では、アルミナ皮膜形成後のTiAlN皮膜(硬質皮膜)の硬度が約20GPaと低く、密着性試験では、圧痕周囲のアルミナ皮膜が硬質皮膜から剥離して浮き上がっている部分や剥離している部分が確認された。

【0072】

これに対し、No.2はバイアス電圧を−100V、No.3はバイアス電圧を−200Vと高めて硬質皮膜を形成した例であるが、このNo.2,3では、アルミナ成膜後のTiAlN皮膜(硬質皮膜)の硬度はそれぞれ約22、25GPaとNo.1よりも高い。密着性試験では、いずれも硬質皮膜からアルミナ皮膜の浮き上がりや剥離が確認されたが、この様な浮き上がりや剥離した部分は上記No.1に比べて小さかった。

【0073】

No.4,5は、いずれも基材温度を450℃とし、バイアス電圧をNo.4では−100V、No.5では−300V印加して硬質皮膜を形成した例である。No.4では、アルミナ成膜後のTiAlN皮膜(硬質皮膜)の硬度が約20GPaでありアルミナ皮膜の剥離が確認された。これに対しNo.5では、上記硬度が約23GPaであり、剥離部分が小さかった。

【0074】

これらNo.1〜5の結果から、アルミナ成膜後の硬質皮膜の硬度が22GPa以上となるようにすれば、硬質皮膜とアルミナ皮膜間で良好な密着性を示すことがわかる。

【0075】

No.6〜8は、硬質皮膜の形成を、基材温度を550℃で一定とし、バイアス電圧を−30V、−100V、−200Vと変化させて行い(即ち、硬質皮膜の形成は前記No.1〜3と同様の条件で行い)、その後、膜厚が1.7μmのアルミナ皮膜を成膜した例である。

【0076】

密着性試験では、いずれの例でも剥離が確認されず良好な密着性を示した。これはアルミナ皮膜の膜厚が薄いことによると思われる。しかし切削試験を行うと、No.6のように硬質皮膜の硬度が20GPa程度のものは、切削試験開始後2分でクレータ磨耗の深さが14μmにまで達した。これに対し、硬質皮膜の硬度が高い実施例4、5では、クレータ磨耗が抑制されていることが分かる。つまりこれらNo.6〜8の結果から、硬質皮膜の硬度を確保すれば、アルミナ皮膜の膜厚に関係なく切削性を確保できるといえる。

【0077】

No.9,10は、硬質皮膜とアルミナ皮膜に厚さ約10nmの中間層を形成した例であるが、No.9からは、Cr金属層を形成した場合でもアルミナ成膜時の硬質皮膜の硬度が22GPa以上あり、良好な密着性を示していることがわかる。またNo.10では、比較的膜厚の薄いアルミナ皮膜を形成する場合でも、α型結晶構造主体のアルミナ皮膜が形成されており、Cr中間層がアルミナ結晶のα化に寄与していることがわかる。

【図面の簡単な説明】

【0078】

【図1】本発明の実施に用いる装置例を示す概略説明図(上面図)である。

【符号の説明】

【0079】

1 成膜用装置

2A,2B 試料(基材)

3 回転テーブル

4 遊星回転治具

5 ヒーター

6 UBMカソード(マグネトロンスパッタリングカソード)

7 AIPカソード

8 回転治具

【技術分野】

【0001】

本発明は、耐摩耗性と耐熱性に優れた積層皮膜に関し、詳細には、切削工具、摺動部材、金型等の如き耐摩耗部材に被覆される硬質皮膜上にアルミナ皮膜を形成させた積層皮膜であって、該アルミナ皮膜と硬質皮膜との密着性に優れ、該硬質皮膜からのアルミナ皮膜の剥離を防止して良好な耐摩耗性と耐熱性を長期間に渡って維持することのできる積層皮膜を提供するものである。

【0002】

尚、本発明によって得られるアルミナ皮膜は、上記した様々な用途に適用できるが、以下では代表例として切削工具に適用する場合を中心に説明を進める。

【背景技術】

【0003】

一般に、優れた耐摩耗性や摺動特性が求められる切削工具や摺動部材として、高速度鋼製や超硬合金製等の基材表面に、化学蒸着法(以下、CVD法という)等の方法で、チタン窒化物やチタンアルミニウム窒化物等の硬質皮膜を形成し、更に酸化アルミニウム(特にコランダム構造であるαアルミナ)を形成して耐熱性を確保することが行われてきた。

【0004】

しかし上記CVD法で、特にコランダム構造であるαアルミナを形成するには、基材を1000℃以上に加熱しなければならないため、適用できる基材が限られる。基材の種類によっては、1000℃以上の高温にさらされると軟質化し、耐摩耗部材用基材としての適性が失われるからである。また、超硬合金の様な高温用基材であっても、この様な高温にさらされると変形等の問題が生じる。

【0005】

上記問題を解決すべく、比較的低温でαアルミナを形成できる物理蒸着法(以下、PVD法という)を用いる方法が提案されている。例えば特許文献1には、格子定数が4.779Å以上5.000Å以下で、膜厚が少なくとも0.005μmであるコランダム構造(α型結晶構造)の酸化物皮膜を下地層とし、該下地層の上にα型結晶構造のアルミナ皮膜を形成する方法が開示されている。該方法によれば、上記酸化物皮膜の成分は、Cr2O3、(Fe,Cr)2O3又は(Al,Cr)2O3のいずれかであることが好ましく、該酸化物皮膜の成分が(Fe,Cr)2O3である場合には、(Fex,Cr(1-x))2O3(ただし、xは0≦x≦0.54)を採用することがより好ましく、また、該酸化物皮膜の成分が(Al,Cr)2O3である場合には、(Aly,Cr(1-y))2O3(ただし、yは0≦y≦0.90)を採用することがより好ましいと示されている。

【0006】

また上記特許文献1には、硬質皮膜としてTi、Cr、Vよりなる群から選択される1種以上の元素とAlとの複合窒化物皮膜を形成した上に、中間層として(Alz,Cr(1-z))N(ただし、zは0≦z≦0.90)からなる皮膜を形成し、さらに該皮膜を酸化処理してコランダム構造(α型結晶構造)の酸化物皮膜を形成した後、該酸化物皮膜上にα型アルミナを形成する方法を採用すれば、基板温度を比較的低温とした場合でも結晶性のαアルミナを形成し得る旨示されている。

【0007】

本発明者らも、耐熱性・耐摩耗性に優れた皮膜として、切削工具等の表面に硬質皮膜としてTiAlN皮膜を形成し、更に該皮膜上にα型結晶構造主体のアルミナ皮膜を形成することについて既に提案している(特許文献2)。具体的には、基材上に硬質皮膜(TiAlN皮膜)を形成した後、該硬質皮膜表面を酸化して酸化物含有層を形成し、該酸化物含有層上にα型結晶構造主体のアルミナ皮膜を形成することを提案している。

【0008】

この特許文献2に記載の方法であれば、前記特許文献1の様に、TiAlN皮膜を形成した後にCrN皮膜を形成し、更にCrN膜を酸化しコランダム構造のCr2O3を形成してから、α型結晶構造主体のアルミナ皮膜を形成する方法に比べると生産性が向上する。また、中間膜として形成されるCr2O3層や(CrN+Cr2O3)複合層のようなCr含有皮膜による切削性能の低下も回避できる。

【0009】

しかし該方法では、上記硬質皮膜(TiAlN皮膜)の表面を酸化した後、該酸化物含有層上にα型構造主体のアルミナを形成するときに、酸化性雰囲気で基材温度を約700〜750℃に高める必要があるため、上記特許文献1の場合と同様に、基材から硬質皮膜(TiAlN皮膜)が剥離する可能性を含んでいる。

【特許文献1】特開2002−53946号公報

【特許文献2】WO2004/015170号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

発明者らは上記問題に鑑みて、AlとTiを必須とする金属成分とC、N、B、O等との化合物からなる硬質皮膜の形成に際し、予め基材上に、下地層として、該硬質皮膜の酸化温度よりも低温の700℃未満で酸化される金属層、合金層、およびそれら金属または合金とC、N、B、O等との化合物層よりなる群から選択される少なくとも1層を形成することによって、基材と硬質皮膜との密着性を維持することも提案している。

【0011】

しかしながら、この様にして積層皮膜を形成した場合でも、著しく厳しい使用環境下では、硬質皮膜とアルミナ皮膜との間での密着性の低下が生じる場合があり、優れた耐摩耗性および耐熱性を十分に持続させることができないことがある。

【0012】

本発明はこの様な事情に鑑みてなされたものであって、硬質皮膜とアルミナ皮膜の密着性に優れており、優れた耐摩耗性および耐熱性を長期間に渡って発揮する積層皮膜を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る積層皮膜は、基材上に形成された金属化合物よりなる硬質皮膜の上に、アルミナ皮膜が直接または中間層を介して形成された積層皮膜において、アルミナ皮膜形成後の硬質皮膜のビッカース硬度が22GPa以上であるところに特徴を有する。

【0014】

前記積層皮膜としては、金属化合物よりなる硬質皮膜、該硬質皮膜の表面を酸化することによって形成される酸化物含有層、およびアルミナ皮膜の順次積層されたものや、金属化合物よりなる硬質皮膜、金属または金属化合物よりなる中間層、該中間層の表面を酸化することによって形成される酸化物含有層、およびアルミナ皮膜の順次積層されたものが挙げられる。

【0015】

前記アルミナ皮膜としては、α型結晶構造主体のものが好ましい。

【0016】

前記硬質皮膜としては、AlとTiを必須とする金属成分とB、C、N、O等との化合物からなるか、または該硬質皮膜の表層が該化合物からなるものが好ましく、その中でも、TiAlNもしくはTiAlCrNからなるものか、または該硬質皮膜の表層がTiAlNもしくはTiAlCrNからなるものが特に好ましい。

【0017】

前記中間層としては、金属Crからなるものか、またはCrを必須とする金属成分とB、C、N、O等との化合物からなるものが好ましく、その中でもCrNが特に好ましい。

【発明の効果】

【0018】

本発明によれば、金属化合物よりなる硬質皮膜の上に、アルミナ皮膜が直接または中間層を介して形成された積層皮膜において、アルミナ皮膜と下層(特に硬質皮膜)との密着性に優れているので、厳しい使用環境下で使用される切削工具等に適用した場合でも、アルミナ皮膜の剥離を抑制することができる。その結果、優れた耐摩耗性や耐熱性を長期間発揮する切削工具や摺動部材等を提供することができる。

【発明を実施するための最良の形態】

【0019】

優れた耐摩耗性および耐熱性といった性能を長期間にわたり発揮させることのできる積層皮膜として、特に硬質皮膜とアルミナ皮膜の密着性に優れた積層皮膜を得るべく鋭意研究を行った。詳細には、成膜条件を変化させて硬質皮膜を形成してから、その上にアルミナ皮膜を形成して得られた積層皮膜や、成膜条件を変化させて硬質皮膜を形成してから、更に後述する中間層や酸化物含有層を形成し、その後にアルミナ皮膜を形成して得られた積層皮膜について、アルミナ皮膜と下層(特に硬質皮膜)の密着性、および積層皮膜の切削性能を評価する実験を行った。

【0020】

その結果、アルミナ皮膜と硬質皮膜の密着性が重要であり、該密着性を高めるには、アルミナ皮膜形成後の硬質皮膜のビッカース硬度を制御すればよく、該硬度が低い場合には、外力が加わった際に基材や積層皮膜の変形量が大きくなり、結果として、アルミナと硬質皮膜間の密着性が悪くなること、更には切削性能も悪くなることがわかった。

また硬質皮膜とアルミナ皮膜の間に中間層や酸化物含有層が存在する場合でも、これらはアルミナ皮膜との密着性にほとんど影響しないことも把握した。

【0021】

尚、硬質皮膜の強度は、後述する様にアルミナ皮膜の形成前後で異なる。例えば後述する実施例で示す装置において、AIP法で、基材温度:550℃で一定とし、基材に印加するバイアス電圧を−30V、−100Vまたは−200Vの3水準で、硬質皮膜としてTiAlN皮膜を形成し、該TiAlN皮膜の硬度を測定したところ、バイアス電圧:−30V、−100V、−200Vの場合について、それぞれ約21GPa、23GPa、27GPaであった。その後、反応性スパッタリング法で、基材温度を750℃にして膜厚:3.5μmのαアルミナ皮膜を硬質皮膜上に形成してから、アルミナ皮膜を研磨・除去し、TiAlN皮膜(硬質皮膜)の硬度を測定したところ、それぞれ約20GPa、22GPa、25GPaであった。この結果から、高温でのアルミナ成膜により、TiAlN皮膜(硬質皮膜)が、バイアス電圧に関係なく若干軟化していることがわかる。

【0022】

よって本発明では、アルミナ皮膜形成後の硬質皮膜のビッカース硬度を規定し、該硬度が22GPa以上であれば、例えば工具による切削や金型による打ち出し時等の様に積層皮膜に外力がかかる場合でも、積層皮膜や基材の変形量が少なく、硬質皮膜とアルミナ皮膜との密着性を良好に維持できることがわかった。アルミナ皮膜形成後の硬質皮膜のビッカース硬度は、好ましくは25GPa以上である。一方、硬質皮膜の強度が大きすぎても基材との密着性が損なわれるので50GPa以下に抑えることが好ましい。

【0023】

本発明者らは、この様な硬度を有する硬質皮膜を得るための方法についても検討した結果を次に示す。

【0024】

上述した様に、後述する実施例で示す装置を用いて、AIP法で、基材温度:550℃、基材に印加するバイアス電圧:−100Vの条件で、硬質皮膜としてTiAlN皮膜を形成し、該TiAlN皮膜の硬度を測定したところ、23GPaであった。その後、反応性スパッタリング法で、基材温度を750℃にして膜厚:3.5μmのαアルミナ皮膜を硬質皮膜上に形成してから、アルミナ皮膜を研磨・除去し、TiAlN皮膜(硬質皮膜)の硬度を測定したところ、22GPaと硬度が1GPa低下した。

【0025】

次に、基材温度を450℃と低くして硬質皮膜の形成を行った。即ち、AIP法で、基材温度:450℃、基材に印加するバイアス電圧:−100Vの条件で硬質皮膜としてTiAlN皮膜を形成し、その後に上記と同様にしてαアルミナ皮膜を形成した。その結果、アルミナ成膜前のTiAlN皮膜の硬度は、上記基材温度:550℃の場合と同様に23GPaであったのに対し、アルミナ成膜後にアルミナ皮膜を研磨・除去して測定したTiAlN皮膜の硬度は、約20GPaと硬度が3GPaも低下した。

【0026】

つまり、基板温度を450℃と低くしてTiAlN皮膜を形成することで、アルミナ成膜による硬質皮膜の軟化の度合いが大きくなった。その原因として、基材温度:450℃で硬質皮膜を形成する場合には、TiAlN皮膜成膜時とアルミナ成膜時の基材温度の差が、基材温度:550℃で硬質皮膜を形成する場合よりも大きくなることに起因して、TiAlN皮膜の成膜時の圧縮応力がアルミナ成膜時に開放されたためと考えられる。

【0027】

この様な実験結果から、本発明では、硬質皮膜形成時の基材温度を500℃以上とした。好ましくは550℃以上である。一方、基板温度の上限は、本発明の目的に照らして1000℃未満に抑えることが必要である。本発明では、800℃以下でも硬質皮膜を形成できる。

【0028】

一方、硬質皮膜を高硬度化するには、基材に印加するバイアス電圧を制御するのがよい。バイアス電圧が小さすぎると皮膜の硬度を高めにくくなるので−100V以上(絶対値が大きくなる方向;好ましくは−200V以上)とするのがよい。一方、バイアス電圧が高すぎると、基材上に成膜された皮膜が逆にエッチングされたり、硬化が進んで密着性が低下する可能性があるので、好ましくは−300V以下(絶対値が小さくなる方向)とするのがよい。

【0029】

上記硬質皮膜の材質は、例示したTiAlNに限らず金属化合物よりなるものであればよく、特に切削工具等に硬質皮膜としてよく用いられるAlとTiを必須とする金属成分とB(ほう素)、C(炭素)、N(窒素)、O(酸素)等との化合物からなるもの、または複数層からなる積層あるいは基材側から皮膜表面側にかけて成分組成が傾斜的(段階的または連続的)になっている硬質皮膜であって、該硬質皮膜の表層が該化合物からなるものであれば、硬質皮膜自体が耐熱・耐磨耗性を持つので望ましい。

【0030】

硬質皮膜を形成する上記化合物として、具体的には、AlとTiの窒化物、炭化物、炭窒化物、ほう化物、窒酸化物、炭窒酸化物が挙げられ、より具体的には、例えばTiAlN、TiAlC、TiAlCN、TiAlNO等が挙げられる。またAlとTiを必須とし、更に第3番目の元素として、IVa族(Ti除く)、Va族、VIa族およびSiよりなる群から選択される少なくとも1種の元素を必須成分とするC、N、B、O等との化合物からなる硬質皮膜でもよく、具体的には、例えばTiAlCrN、TiAlVN、TiAlSiN、TiAlZrN、TiAlSiCN、TiAlZrCN等)が挙げられる。

【0031】

その中でも、特にTiAlNやTiAlCrNからなるもの、または該硬質皮膜の表層が該化合物からなるものが、高い耐熱性・耐摩耗性を期待することができ、また安定的な成膜方法も確立されているので好適である。尚、硬質皮膜としてTiAlN皮膜を用いる場合、TiとAlの組成比は任意に設定できるが、好ましいのはTi:Alが原子比で50:50〜25:75のものである。

【0032】

上記硬質皮膜は、単層、複数層からなる積層の他、上記の様な基板側から皮膜表面側にかけて傾斜的に組成の変化している皮膜、またはこれらを組み合わせたものでもよい。

【0033】

該硬質皮膜の膜厚は、薄すぎると上記効果が発揮されないため、0.5μm以上とすることが好ましく、より好ましくは1μm以上である。また膜厚が厚すぎると切削時において膜に亀裂が生じるため、20μm以下とすることが好ましく、より好ましくは10μm以下である。

【0034】

上記硬質皮膜の形成方法は特に限定されないが、耐摩耗性および耐熱性を高めるべくAl原子比の高い硬質皮膜(特にTiAlN皮膜)を容易に形成するには、PVD法で形成することが好ましく、該PVD法としてAIP(イオンプレーティング)法を採用することがより好ましい。また、PVD法で硬質皮膜を形成する方法を採用すれば、硬質皮膜の形成と後述するアルミナ皮膜の形成等を同一装置内で行うことができるので、生産性向上の観点からも好ましい。

【0035】

硬質皮膜形成に際して、基板と硬質皮膜の密着性を高めるべく、予め基板上に下地皮膜を形成させておいてもよい。該下地皮膜としては、該硬質皮膜よりも酸化されやすい(特に700℃未満でも酸化が進行する)、

(a)金属層、

(b)合金層、および

(c)それら金属または合金とC、N、B、O等との化合物層

よりなる群から選択される少なくとも1層を形成することが挙げられる。この様な皮膜を形成することで、硬質皮膜のピンホール等を通して皮膜中へ拡散してきた酸素を該皮膜で酸化物を形成させて吸収し、酸素が基材に到達して基材と硬質皮膜との界面に脆性層が形成されるのを防止できる。

【0036】

上記下地皮膜としては、具体的に例えば、Ti金属層、Zr金属層、Si層等が挙げられるが、Ti金属層が酸化されやすく、Ti酸化物を形成し易いので好ましい。または下地皮膜として化合物を用いる場合には、TiとC、N、B、O等との化合物層が酸化されやすく、また硬質皮膜としても用いられる高強度皮膜であるので好ましい。

【0037】

しかし該下地皮膜が厚すぎると切削時に亀裂を生じやすくなり、また基板との密着性が悪くなるため10μm以下の厚さとする。一方、基板の酸素の拡散を十分に防止するには0.1μm以上の厚さを確保することが好ましい。

【0038】

金属または金属化合物よりなる中間層を上記硬質皮膜上に形成して、アルミナ皮膜のα結晶化を促進させてもよい。結晶構造がαアルミナと同じコランダム構造である(後述する酸化処理によって結晶構造がαアルミナと同じコランダム構造となる場合を含む)金属または金属化合物よりなる中間層を、アルミナ皮膜の下地として形成すればよい。この様な中間層として、特にCr金属、またはCrを必須元素として含むC、N、B、O等の化合物を形成すれば、酸化処理時やアルミナ成膜時に、表面にα型コランダム構造の酸化物であるCr2O3が形成され、アルミナ皮膜のα結晶化が促進されるので好適である。特に中間層としてCrNを形成すれば、CrN皮膜そのものも耐熱性や耐摩耗性をある程度発揮し、また該皮膜はPVD法で容易に形成できるので好ましい。

【0039】

中間層の膜厚は、厚すぎると積層皮膜の硬度が低下して、前記硬質皮膜を高硬度化した効果が小さくなるため、好ましくは0.5μm以下(より好ましくは0.1μm以下)とする。一方薄すぎると、均一な層が形成され難くなるので5nm以上形成するのが好ましく、より好ましくは10nm以上である。

【0040】

該中間層の形成方法も特に限定されないが、PVD法で形成することが好ましく、該PVD法としてAIP(イオンプレーティング)法またはスパッタリング法を採用すれば、上記硬質皮膜の形成や、後述するアルミナ皮膜の形成等を同一装置内で行うことができるので、生産性向上の観点からも好ましい。

【0041】

本発明では、前記硬質皮膜や中間層を形成した後、該硬質皮膜や中間層の表面を酸化して、最表面側が実質的にαアルミナと同じコランダム構造の酸化物含有層を形成することも好ましい態様の一つである。

【0042】

該酸化は、酸化性ガス含有雰囲気で行うことが好ましい。その理由は効率よく酸化できるからであり、例えば酸素、オゾン、H2O2等の酸化性ガスを含有する雰囲気が挙げられ、その中には大気雰囲気も勿論含まれる。

【0043】

また前記酸化は、基板温度を650〜800℃に保持して行うことが望ましい。基板温度が低過ぎると十分に酸化が行われないからであり、好ましくは700℃以上に高めて行うことが望ましい。基板温度を高めるにつれて酸化は促進されるが、基板温度の上限は、本発明の目的に照らして1000℃未満に抑えることが必要である。本発明では、800℃以下でも後述するα型主体アルミナ膜の形成に有用な酸化物含有層を形成することができる。

【0044】

本発明では、上記酸化処理のその他の条件について格別の制限はなく、具体的な酸化方法として、例えば酸化性ガスの雰囲気中で基材温度を高めて行う熱酸化や、酸素、オゾン、H2O2等の酸化性ガスをプラズマ化して照射する方法が好ましい方法として挙げられる。

【0045】

上記酸化も、次の工程で行なうアルミナ膜の成膜と同じ装置中で行えば、コンタミの侵入を防止でき、かつ積層皮膜を生産性よく形成できるので望ましい。

【0046】

この様に硬質皮膜または中間層の表面を酸化処理して酸化物含有層を形成する場合にも、該酸化物含有層の厚さを硬質皮膜の厚さよりも十分薄くすることで、硬質皮膜の硬度制御による密着性の改善効果が十分に発揮されるので好ましい。

【0047】

上記アルミナ皮膜の結晶構造は特に限定されず、α型結晶構造主体、γ型結晶構造主体、またはα型結晶構造とγ型結晶構造の混在したものが挙げられるが、より優れた耐摩耗性や耐熱性を発揮する積層皮膜を得るには、α型結晶構造主体のものを形成することが望ましい。

【0048】

アルミナ皮膜の膜厚は、0.1〜20μmとすることが望ましい。該アルミナ皮膜の優れた耐熱性を持続させるには、0.1μm以上確保することが有効だからであり、より好ましくは1μm以上である。しかしアルミナ皮膜の膜厚が厚すぎると、該アルミナ皮膜中に内部応力等が生じて亀裂等が生じ易くなるので好ましくない。従って、前記膜厚は20μm以下とするのがよく、より好ましくは10μm以下、更に好ましくは5μm以下である。

【0049】

アルミナ成膜により硬質皮膜の硬度を落とさないようにするには、例えば酸化処理、アルミナ成膜初期には高温でαアルミナの結晶核を形成し、その後、アルミナ成膜中期以降に基板温度を下げることが推奨される。これによって、比較的低温でもαアルミナを形成できると共に、成膜途中から温度を下げるために硬質皮膜への熱負荷が小さくなり、硬度低下を抑制することができる。

【0050】

アルミナ皮膜の形成方法は特に限定されないが、CVD法では1000℃以上の高温域で行う必要があるので好ましくなく、低温域で成膜することができ、かつ圧縮応力を有して高硬度の皮膜を形成できるPVD法を採用することが望ましい。PVD法としてスパッタリング法、イオンプレーティング法、蒸着法等が挙げられるが、その中でも、スパッタリング法が好ましく、特に反応性スパッタリングは、安価なメタルターゲットを用いて高速成膜を行うことができるので好ましい。

【0051】

また、アルミナ皮膜形成時の基材温度も特に規定しないが、約650〜800℃の温度域で行うと、α型主体アルミナ皮膜が形成され易いので好ましい。更には、前記酸化処理工程に引き続き、酸化処理時の基材温度を一定に保ってα型主体アルミナ皮膜を形成すれば、基材や硬質皮膜の特性を維持できる他、生産性にも優れているので好ましい。

【0052】

より好ましくは、前記硬質皮膜形成、中間層の形成、酸化処理、およびアルミナ皮膜形成の全ての工程を、同一装置内で行えば、皮膜界面にコンタミ等の汚れが付着するのを防止でき、また、処理物を移動させることなく連続して処理を行うことができるので、効率よく積層皮膜を製造できるので好ましい。

【0053】

具体的には、AIP蒸発源、マグネトロンスパッタリングカソード、ヒーター加熱機構、基材回転機構等を備えた後述する実施例で使用する様な装置に、例えば超硬合金製の基材を設置し、真空チャンバー内にArを導入し、基材に負の直流電圧を印加してガスイオンボンバード処理を行った後、まずTiAlN等の硬質皮膜をAIP法等を採用して形成(必要に応じて、更にAIP法等で中間層を形成)し、次に、前述した様な酸素、オゾン、H2O2等の酸化性ガス雰囲気中で該硬質皮膜の表面を熱酸化させ、その後に反応性スパッタリング法等を採用して、アルミナ皮膜を形成することが挙げられる。

【0054】

本発明は、この様な積層皮膜を積層皮膜被覆工具に適用すれば、その効果が十分に発揮される。具体的な適用例としては、例えば、基材が超硬合金製であり、硬質皮膜としてTiAlNを形成したスローアウェイチップや、基材が超硬合金製であり、硬質皮膜としてTiAlCrNを形成したエンドミルや、基材がサーメット製であり、硬質皮膜としてTiAlNを形成したスローアウェイチップ等の切削工具、更には、高温下で使用される熱間加工用金型等を挙げることができる。

【0055】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれる。

【実施例】

【0056】

本実施例では、図1に示すアークイオンプレーティングカソード(以下「AIPカソード」という)、マグネトロンスパッタリングカソード(以下「UBMカソード」という)、ヒータ加熱機構、基材回転機構等を有する真空成膜装置((株)神戸製鋼所製 AIP-S40複合機)を用いて、下地皮膜の形成、下記の硬質皮膜の形成、該硬質皮膜の表面酸化、およびアルミナ皮膜の形成を行った。

【0057】

本装置はAIPカソード7を6基(片側3基)、UBMカソード6を2基併せ持ち、装置壁面2箇所と中央部にヒーター5を有している。図1中のテーブル機構は、まずテーブル3が回転し(公転)、それに連動してその上にある遊星回転治具4も回転(自転)するようになっており、今回はその遊星回転機構にさらに回転部材8を装着した。

【0058】

本実施例では、積層皮膜評価用として超硬基材(SNMN120408)2Aを遊星回転機構4上の基材保持用パイプに取り付け、切削試験用として超硬基材(SNGA120408)2Bを回転治具8上に取り付けて、下記の通り下地皮膜および硬質皮膜の形成、表面酸化およびアルミナ成膜を行った。

【0059】

2Aについては鏡面(Ra=0.02μm程度)に研磨し、2A、2Bいずれもアルカリ槽中と純水槽中で超音波洗浄してから乾燥させて用いた。

【0060】

基材2A,2Bを装置内にセットし真空に排気した後に、ヒーター5で基材を約450℃または約550℃まで加熱した。基材が所定の温度にまで達した時点で、装置1内を圧力2.66PaのAr雰囲気にしてArイオンボンバード処理を行い基材表面のクリーニングを行なった。その後、基材温度を保持したまま、窒素圧力3.99Paの窒素雰囲気中で、Tiターゲットを装着したAIPカソード7を150Aで片側のみ3基放電させて、基材とTiAlN皮膜の密着性向上のための下地皮膜としてTiN皮膜を形成した。更に続けて、同じ圧力の窒素雰囲気中で、TiAlターゲットを装着したAIPカソード7を150Aで3基を放電させて、硬質皮膜としてTiAlN皮膜を形成した。上記TiN皮膜とTiAlN皮膜の形成時のバイアス電圧はDCであり、基材温度450℃の時には−100Vまたは−300Vを印加させた。また、基材温度550℃の時には−30V、−100Vまたは−200Vを印加して成膜した。

【0061】

尚、硬質皮膜上に中間層を形成する例(後述する表1のNo.9,10)では、硬質皮膜形成後、基材温度を550℃に保ちながら、Ar雰囲気で、Cr金属ターゲットを装着したUBMカソード6の1台をDC1kWで2分間放電させて、膜厚約10nmのCr金属層を硬質皮膜上に形成した。

【0062】

次に前記硬質皮膜または中間層の酸化を行った。上記硬質皮膜または中間層が表面に形成された基材を、同様に装置内にセットした状態で装置内がほぼ真空状態となるまで排気した後、装置内部の側面に2箇所と中央部に設置したヒーター5で基材を約750℃付近まで加熱した。そして、試料の温度が所定の温度となった時点で、装置1内に、酸素ガスを流量300sccm、圧力約0.75Paとなるよう導入し、20分間加熱保持して酸化を行った。

【0063】

それからアルミナ皮膜の形成を行った。アルミナ皮膜の形成は、アルゴンと酸素雰囲気中で、基板温度を前記酸化処理工程と同程度とし、図1における2台のアルミニウムターゲットを装着したUBMカソード6に2台合計で平均5kWの電力を加え、パルスDCスパッタリング法を採用してアルミナ皮膜を形成した。バイアス電圧は、−300Vで30kHzパルスDCとした。アルミナ皮膜の形成は、放電電圧および酸素の流量をプラズマ発光分光を利用して制御し、放電状態をいわゆる遷移モードにして行った。尚、アルミナ形成時には成膜による入熱の影響で基板温度が若干上昇した。アルミナ皮膜は1.7μmまたは3.5μmの2水準とした。

【0064】

この様にして積層皮膜を形成した試料を用いて、アルミナ皮膜の結晶構造、硬質皮膜およびアルミナ皮膜の膜厚、積層皮膜(アルミナ皮膜)の硬度、アルミナ皮膜形成後の硬質皮膜(TiAlN)の硬度、および硬質皮膜とアルミナ皮膜の密着性、積層皮膜の切削性を測定・評価した。

【0065】

アルミナ皮膜の結晶構造は、薄膜X線回折分析(薄膜XRD分析)を用いて確認した。

【0066】

硬質皮膜およびアルミナ皮膜の膜厚は、積層皮膜を形成した超硬基材(SNMN120408)を用いたカロテスト後に形成された研磨痕の皮膜の幅から算出した。尚、切削試験用の超硬基材(SNMN120408)の工具逃げ面の膜厚は、上記測定値の70%程度であった。

【0067】

積層皮膜(アルミナ皮膜)の硬度は、カロテストにてアルミナ表面を研磨・平滑化した後に、ナノインデンタ硬度計で測定した。アルミナ皮膜形成後の硬質皮膜(TiAlN)の硬度はビッカース硬さ試験機を用いて測定した。アルミナ皮膜形成後の硬質皮膜(TiAlN)の硬度は、直径30mmの鋼球を積層皮膜上で回転させ、アルミナ皮膜や中間層、酸化物含有層を削って完全に硬質皮膜が露出するまで研磨(カロテスト)を行い、露出した硬質皮膜の硬度を測定した。

【0068】

硬質皮膜とアルミナ皮膜の密着性の評価は次の様にして行った。積層皮膜上からロックウェル硬さ試験機を用い、HRC試験を実施して圧痕を形成し、その圧痕に、JIS Z 1522のセロハン粘着テープ(粘着力:2.94N/10mm以上)を貼り付けた後に引き剥がして、アルミナ皮膜を剥離させ、剥離後の圧痕周囲を目視で観察した。

【0069】

積層皮膜の切削性の評価は次の様にして行った。積層皮膜を形成したSNGA120408超硬チップを用いて、下記条件で連続切削試験を実施し、工具すくい面のクレータ磨耗深さを測定して、切削性を評価した。

被削材:FCD400

切削速度:200m/分

送り:0.2mm/回転

切り込み:3.0mm

形態:ドライ

積層皮膜の成膜条件と上記評価結果を表1に示す。

【0070】

【表1】

【0071】

表1より次の様に考察できる。No.1は、基材温度:550℃、バイアス電圧:−30Vの条件で硬質皮膜を形成し、その後にアルミナ皮膜を形成した例である。このNo.1では、アルミナ皮膜形成後のTiAlN皮膜(硬質皮膜)の硬度が約20GPaと低く、密着性試験では、圧痕周囲のアルミナ皮膜が硬質皮膜から剥離して浮き上がっている部分や剥離している部分が確認された。

【0072】

これに対し、No.2はバイアス電圧を−100V、No.3はバイアス電圧を−200Vと高めて硬質皮膜を形成した例であるが、このNo.2,3では、アルミナ成膜後のTiAlN皮膜(硬質皮膜)の硬度はそれぞれ約22、25GPaとNo.1よりも高い。密着性試験では、いずれも硬質皮膜からアルミナ皮膜の浮き上がりや剥離が確認されたが、この様な浮き上がりや剥離した部分は上記No.1に比べて小さかった。

【0073】

No.4,5は、いずれも基材温度を450℃とし、バイアス電圧をNo.4では−100V、No.5では−300V印加して硬質皮膜を形成した例である。No.4では、アルミナ成膜後のTiAlN皮膜(硬質皮膜)の硬度が約20GPaでありアルミナ皮膜の剥離が確認された。これに対しNo.5では、上記硬度が約23GPaであり、剥離部分が小さかった。

【0074】

これらNo.1〜5の結果から、アルミナ成膜後の硬質皮膜の硬度が22GPa以上となるようにすれば、硬質皮膜とアルミナ皮膜間で良好な密着性を示すことがわかる。

【0075】

No.6〜8は、硬質皮膜の形成を、基材温度を550℃で一定とし、バイアス電圧を−30V、−100V、−200Vと変化させて行い(即ち、硬質皮膜の形成は前記No.1〜3と同様の条件で行い)、その後、膜厚が1.7μmのアルミナ皮膜を成膜した例である。

【0076】

密着性試験では、いずれの例でも剥離が確認されず良好な密着性を示した。これはアルミナ皮膜の膜厚が薄いことによると思われる。しかし切削試験を行うと、No.6のように硬質皮膜の硬度が20GPa程度のものは、切削試験開始後2分でクレータ磨耗の深さが14μmにまで達した。これに対し、硬質皮膜の硬度が高い実施例4、5では、クレータ磨耗が抑制されていることが分かる。つまりこれらNo.6〜8の結果から、硬質皮膜の硬度を確保すれば、アルミナ皮膜の膜厚に関係なく切削性を確保できるといえる。

【0077】

No.9,10は、硬質皮膜とアルミナ皮膜に厚さ約10nmの中間層を形成した例であるが、No.9からは、Cr金属層を形成した場合でもアルミナ成膜時の硬質皮膜の硬度が22GPa以上あり、良好な密着性を示していることがわかる。またNo.10では、比較的膜厚の薄いアルミナ皮膜を形成する場合でも、α型結晶構造主体のアルミナ皮膜が形成されており、Cr中間層がアルミナ結晶のα化に寄与していることがわかる。

【図面の簡単な説明】

【0078】

【図1】本発明の実施に用いる装置例を示す概略説明図(上面図)である。

【符号の説明】

【0079】

1 成膜用装置

2A,2B 試料(基材)

3 回転テーブル

4 遊星回転治具

5 ヒーター

6 UBMカソード(マグネトロンスパッタリングカソード)

7 AIPカソード

8 回転治具

【特許請求の範囲】

【請求項1】

基材上に形成された金属化合物よりなる硬質皮膜の上に、アルミナ皮膜が直接または中間層を介して形成された積層皮膜において、アルミナ皮膜形成後の硬質皮膜のビッカース硬度が22GPa以上であることを特徴とする耐摩耗性と耐熱性に優れた積層皮膜。

【請求項2】

前記積層皮膜は、金属化合物よりなる硬質皮膜、該硬質皮膜の表面を酸化することによって形成される酸化物含有層、およびアルミナ皮膜の順次積層されたものである請求項1に記載の積層皮膜。

【請求項3】

前記積層皮膜は、金属化合物よりなる硬質皮膜、金属または金属化合物よりなる中間層、該中間層の表面を酸化することによって形成される酸化物含有層、およびアルミナ皮膜の順次積層されたものである請求項1に記載の積層皮膜。

【請求項4】

前記アルミナ皮膜は、結晶構造がα型結晶構造主体のものである請求項1〜3のいずれかに記載の積層皮膜。

【請求項5】

前記硬質皮膜は、AlとTiを必須とする金属成分とB、C、N、O等との化合物からなるか、または該化合物が硬質皮膜の表層に形成されたものである請求項1〜4のいずれかに記載の積層皮膜。

【請求項6】

前記硬質皮膜は、TiAlNもしくはTiAlCrNからなるものか、またはTiAlNもしくはTiAlCrNが硬質皮膜の表層に形成されたものである請求項5に記載の積層皮膜。

【請求項7】

前記中間層は、金属Crからなるものか、またはCrを必須とする金属成分とB、C、N、O等との化合物からなるものである請求項1,3,4,5,6のいずれかに記載の積層皮膜。

【請求項8】

前記中間層はCrNである請求項7に記載の積層皮膜。

【請求項1】

基材上に形成された金属化合物よりなる硬質皮膜の上に、アルミナ皮膜が直接または中間層を介して形成された積層皮膜において、アルミナ皮膜形成後の硬質皮膜のビッカース硬度が22GPa以上であることを特徴とする耐摩耗性と耐熱性に優れた積層皮膜。

【請求項2】

前記積層皮膜は、金属化合物よりなる硬質皮膜、該硬質皮膜の表面を酸化することによって形成される酸化物含有層、およびアルミナ皮膜の順次積層されたものである請求項1に記載の積層皮膜。

【請求項3】

前記積層皮膜は、金属化合物よりなる硬質皮膜、金属または金属化合物よりなる中間層、該中間層の表面を酸化することによって形成される酸化物含有層、およびアルミナ皮膜の順次積層されたものである請求項1に記載の積層皮膜。

【請求項4】

前記アルミナ皮膜は、結晶構造がα型結晶構造主体のものである請求項1〜3のいずれかに記載の積層皮膜。

【請求項5】

前記硬質皮膜は、AlとTiを必須とする金属成分とB、C、N、O等との化合物からなるか、または該化合物が硬質皮膜の表層に形成されたものである請求項1〜4のいずれかに記載の積層皮膜。

【請求項6】

前記硬質皮膜は、TiAlNもしくはTiAlCrNからなるものか、またはTiAlNもしくはTiAlCrNが硬質皮膜の表層に形成されたものである請求項5に記載の積層皮膜。

【請求項7】

前記中間層は、金属Crからなるものか、またはCrを必須とする金属成分とB、C、N、O等との化合物からなるものである請求項1,3,4,5,6のいずれかに記載の積層皮膜。

【請求項8】

前記中間層はCrNである請求項7に記載の積層皮膜。

【図1】

【公開番号】特開2006−28600(P2006−28600A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−210536(P2004−210536)

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]