薄膜金属導電線、およびその製造方法

【課題】薄膜金属導電線を製造するに際して、ボイドまたはシームの発生を防止し、エッチング時にアンダーカット現象を防止することができる薄膜金属導電線、およびその製造方法を提供する。

【解決手段】基板上にシード金属層を形成する段階と、シード金属層の表面に第1フォトレジスト層を形成し、第1フォトレジスト層をマスクとして金属導電線パターンを形成する段階と、第1フォトレジスト層を除去した後、金属導電線パターンから一定の間隔、特に、0.1〜2μmの間隔をもって第2フォトレジスト層を形成する段階と、電解メッキを利用して金属導電線パターンを取り囲む保護膜を形成する段階と、第2フォトレジストを除去し、シード金属層の露出される部位を除去するためにエッチングする段階と、を有してなっている。

【解決手段】基板上にシード金属層を形成する段階と、シード金属層の表面に第1フォトレジスト層を形成し、第1フォトレジスト層をマスクとして金属導電線パターンを形成する段階と、第1フォトレジスト層を除去した後、金属導電線パターンから一定の間隔、特に、0.1〜2μmの間隔をもって第2フォトレジスト層を形成する段階と、電解メッキを利用して金属導電線パターンを取り囲む保護膜を形成する段階と、第2フォトレジストを除去し、シード金属層の露出される部位を除去するためにエッチングする段階と、を有してなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜金属導電線とその製造方法、より詳細には高集積、高周波、高精密の薄膜金属導電線とその製造方法に関する。

【背景技術】

【0002】

移動通信技術の発達に伴って、移動通信技術分野に使われる電子部品は小型化、複合化、モジュール化及び高周波化が加速されている。このような技術の要求を満足させるために、金属導電線(配線)の精密度がさらに高くならなければならないのが現状である。

【0003】

図1は、従来の薄膜金属導電線構造の形成過程を示す図である。薄膜金属導電線は、アルミナが99.5%以上のセラミックス基板に、Ti、Pt及びAlなどで構成されるシード金属層をスパッタリングによって順次に形成していく。これらの各シード金属層の厚さは、応用分野によって変わるが、通常200Åから3000Å程度に形成される。シード金属層が形成された基板上にさらにフォトレジストを被覆し、フォトリソグラフィ工程を利用して金属導電線パターンの形状でフォトレジスト層の一部を除去する(図1の(a))。

【0004】

次に、フォトレジスト層の一部を除去して露出されたシード金属層上に主金属をメッキして金属導電線パターンを形成するが、ここで、主金属層は、成膜速度に優れた電気メッキ方式を利用してアルミニウムで形成する(図1の(b))。その後、フォトレジスト層をストリップ装備及び化工薬品を利用して除去する(図1の(c))。そして、湿式エッチング方式で基板上に露出されたシード金属層をエッチングする(図1の(d))。

【0005】

しかし、このような工程を実行する場合、図1の(d)から分かるように、湿式エッチングで基板上に露出されたシード金属層をエッチングする時、金属導電線パターンがエッチングされるアンダーカット現象が発生し、精緻な導電線パターンを形成することが難しい。また、シードエッチングが不十分な場合には、シード金属層の残渣によってショート不良が発生し、このような問題は、回路間隔が細くなるほど著しく現れる。特に高精密のインピーダンス配線特性を要求するプローブカード(Probe card)用基板や移動通信部品に使われる多層配線基板の場合、出力特性に致命的な影響を与え、高集積、高精密が要求される多層配線基板を具現することが難しいという問題点があった。

【0006】

一方、半導体製造工程でアンダーカット現象を防止するために、電解メッキあるいは無電解メッキによって導電線パターンの外表面にメッキを行う方法が提示されている。しかし、高集積、高精密が要求されるプローブカード(Probe card)用基板などを具現するためのメッキにおいては、微細線幅のギャップフィリングで完全なボトム−アップフィリング(bottom−up filling)がなされない場合、パターン内にシーム(seam)やボイド(void)が形成される。このようなシームやボイドは、金属導電線の短絡またはボイド内に残留する電解液の影響に起因して素子の破壊が発生する可能性があり、高集積、高精密基板の薄膜金属導電線製造では、さらに向上したメッキ方式による保護膜の形成が要求される。

【0007】

薄膜金属導電線の材料としては、アルミニウムが主に利用されてきた。これは、アルミニウムが電気伝導度が良好なだけでなく、加工性に優れていて、且つ比較的価格が安いからである。しかし、高集積及び高性能化が進行されるにつれてアルミニウム材質の金属導電線で高速素子に要求される導電線抵抗を具現するのに限界がある。したがって、薄膜金属導電線材料として、アルミニウムの代わりに、抵抗が低く、エレクトロマイグレーション〔EM(Electro Migration)〕特性に優れた銅を利用する必要性が次第に増加している。

【0008】

上記のように従来のアルミニウム配線に代わって銅配線を導入する際に、ボイドまたはシームの発生を防止する方法はこれまでにも報告されており、例えば、絶縁膜に形成した凹部内に電解メッキ法により銅もしくは銅合金を埋め込み、凹部内に金属材料を残してその他の余剰な金属材料を除去し、次いで高圧アニール処理を行うことで確実に金属材料を埋め込む半導体装置の製造方法〔特許文献1参照〕、ヨード含有液体化合物などの化学強化剤で処理して、ホールの底部のみに化学強化剤層を残留させ、化学強化剤が残留してあるコンタクトホール部分で銅の蒸着が加速化されて銅の選択的部分埋込みを行う半導体素子の銅金属配線形成方法〔特許文献2参照〕がある。

【0009】

また、銅配線を導入した半導体の製造において、アンダーカット現象を防止しようとする方法では、例えば、シリコン基板上に窒化チタン膜に挟まれて形成された銅膜を部分的にシリコン窒化膜により被覆し、塩素系ガスを用いたドライエッチングにより配線パターンを形成した後、シリコン基板を銅塩化物が揮発可能な温度(280℃)に加熱しながら、アンモニアガスによりプラズマ処理を行うことによって残留塩素を効率良く除去し、かつ新たに銅塩化物が形成されても、その残留を防止し、銅の拡散防止層に不要なアンダーカットを生じることなく、酸化による配線抵抗の増加を低下させ、銅または銅合金膜の腐食発生を防止する方法〔特許文献3参照〕が報告されている。

【0010】

【特許文献1】特開2000−353703号公報

【特許文献2】特開2002−026019号公報

【特許文献3】特開平07−273120号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、前述したような問題点を解決するためになされたもので、薄膜金属導電線を製造するに際して、ボイドまたはシームの発生を防止し、エッチング時にアンダーカット現象を防止することができる薄膜金属導電線、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明の一態様に係る薄膜金属導電線の製造方法は、基板上にシード金属層を形成する段階と、シード金属層の表面に第1フォトレジスト層を形成し、第1フォトレジスト層をマスクとして金属導電線パターンを形成する段階と、第1フォトレジスト層を除去した後、金属導電線パターンから一定の間隔、特に、0.1〜2μmの間隔をもって第2フォトレジスト層を形成する段階と、電解メッキを利用して金属導電線パターンを取り囲む保護膜を形成する段階と、第2フォトレジストを除去し、シード金属層の露出される部位を除去するためにエッチングする段階と、を有してなっている。

【0013】

本発明に係る薄膜金属導電線の製造方法において、電解メッキ時に、磁場発生器を通じて磁場を印加してメッキを行うことができる。そのときの磁場の強さは、400〜1000ガウスであるのが好ましい。

【0014】

また、薄膜金属導電線は、特に銅導電線であり、基板は、特にプローブカード用基板、または移動通信部品に使われる多層配線基板である。磁場発生器は、特に永久磁石または電磁石を具備しており、永久磁石または電磁石の各々は多層で構成されることができる。エッチングする段階は、特に湿式エッチングによって行われる。

【0015】

また、本発明に係る薄膜金属導電線は、特に銅の薄膜金属導電線であり、プローブカード用基板の配線や移動通信部品に使われる多層配線に使用されるものであり、前述の薄膜金属導電線製造方法によって製造される。

【発明の効果】

【0016】

本発明に係る薄膜金属導電線及びその製造方法によれば、プローブカード(Probe card)用基板または移動通信部品に使われる多層配線基板のような高密度回路を形成する高密度基板を製造する時、金属導電線パターンに保護膜を形成するために金属導電線パターンから一定の間隔をもってフォトレジスト層を形成し、その間隔の間に前記金属導電線パターンを取り囲んで保護する保護膜を電解メッキによって形成し、電解メッキ時に磁場を印加してメッキ速度を向上させることができ、ギャップフィリングに優れた保護膜を前記金属導電線パターンに形成してアンダーカットを防止することができるという効果が得られる。

【発明を実施するための最良の形態】

【0017】

以下、添付の図面に基づいて本発明に係る薄膜金属導電線の製造方法の好ましい実施の形態について詳しく説明する。

【0018】

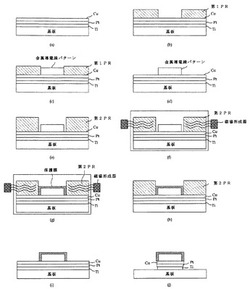

図2は、本発明に係る薄膜金属導電線を形成する過程を示す図である。図2に示すように、本発明に係る薄膜金属導電線の製造方法は、基板上に無電解メッキ、化学蒸着〔CVD(Chemical Vapor Deposition)〕または物理蒸着〔PVD(Physical Vapor Deposition)〕方式によってTi、Pt、Cu層を順次形成し、シード金属層を形成する(図2の(a))。

【0019】

このシード金属層上に感光性のフォトレジストフィルムを塗布し、露光及び現像工程を経て第1フォトレジスト層(第1PR)を形成し(図2の(b))、第1フォトレジスト層をマスクとして電解メッキによって金属導電線パターンを形成する(図2の(c))。

【0020】

金属導電線パターンを形成した後に、第1フォトレジスト層(第1PR)を除去し(図2の(d))、さらに金属導電線パターンが形成された基板上にフォトレジストフィルムを塗布し、且つ前記金属導電線パターンから一定の間隔、例えば0.1〜2μmを持つように露光及び現像工程を経て金属導電線パターンから一定の間隔を有する第2フォトレジスト層(第2PR)を形成する(図2の(e))。

【0021】

次に、金属導電線パターンの周囲に保護膜を形成するために、電解メッキし、且つ電解メッキ時に磁場形成器を通じて磁場を印加する(図2の(f))。ここで、磁場を印加する方法は、永久磁石または電磁石などによる方法があり、メッキ槽内に任意の磁場分布のために様々形態の磁場発生器の配置が可能である。例えば、電磁石を利用して磁場の強さを調節することができるように、多層の電磁石をメッキ槽の周囲に配置することが可能である。

【0022】

一方、メッキを行うには通常無電解メッキ法と電解メッキ法があり、無電解メッキ法は、高い縦横比を有する配線構造でも優れたギャップフィリング(gap filling)特性と高速成長を示すが、エレクトロマイグレーション(EM)が低く、化学反応も複雑なので、制御が難しいという短所がある。これに対して、電解メッキ法は、化学反応が比較的簡単であり、取り扱いが容易であり、電子移動度に優れているが、ギャップフィリング特性が低いという短所がある。

【0023】

そこで本発明は、電解メッキによって保護膜を形成するも、磁場を印加することによってギャップフィリング特性と成長速度を改善して、微細金属導電線パターンに良質の保護膜を形成することができる(図2の(h))。電解メッキ時に磁場発生器(電磁石または永久磁石)を通じて電流方向と垂直方向に磁場を印加すれば、ローレンツ力によってメッキイオンの流動性が活性化され、微細パターンで優秀なステップカバリッジ(step coverage)及びギャップフィリングが達成され、均一なメッキが達成される。

【0024】

このような方法によって高精密の金属導電線パターンに保護膜を形成した後、第2フォトレジスト層(第2PR)を除去し(図2の(i))、エッチングによって基板上に露出されたシード金属層を除去すれば、均一にメッキされた保護膜によって金属導電線パターンのアンダーカットが生じなくなる(図2の(j))。

【0025】

図3は、本発明に係る磁場の強さとメッキ膜の蒸着率(成長速度)との相関関係を示している。図3によれば、磁場の強さが増加するほど成長速度が速くなるが、400ガウス以上では成長速度が多少鈍化することが分かる。

【0026】

一方、図4は、アスペクト比が5:1の1μmパターンで、磁場の強さとステップカバリッジとの相関関係を示している。図4によれば、磁場の強さが0ガウス(図4の(a))〜200ガウス(図4の(b))では、不完全なメッキによりエッジ部の厚さが厚くなり、トレンチの下部にメッキが十分に施されなくて、ボイドが発生する可能性が高い。しかし、400ガウス(図4の(c))、600ガウス(図4の(d))以上の磁場強さでは、ステップカバリッジが良好となり、ボイドが形成されない。

【0027】

従って、メッキ膜の蒸着率とギャップフィリング特性を共に考慮し、電解メッキ時に磁場の強さを400ガウス以上、好ましくは400ガウス〜1000ガウスの磁場を印加すれば、蒸着率とギャップフィリングに優れた金属導電線パターンの保護膜を形成することができる。ここで、1000ガウス以上の磁場強さで磁場を印加することもできるが、400〜1000ガウスでの磁場と比べて効果面からあまり差異がない。

【図面の簡単な説明】

【0028】

【図1】従来の薄膜金属導電線を形成する過程を示す図である。

【図2】本発明に係る薄膜金属導電線を形成する過程を示す図である。

【図3】本発明の磁場の強さによるメッキ膜の蒸着率を示す図である。

【図4】本発明の磁場の強さによるステップカバリッジを示す図である。

【技術分野】

【0001】

本発明は、薄膜金属導電線とその製造方法、より詳細には高集積、高周波、高精密の薄膜金属導電線とその製造方法に関する。

【背景技術】

【0002】

移動通信技術の発達に伴って、移動通信技術分野に使われる電子部品は小型化、複合化、モジュール化及び高周波化が加速されている。このような技術の要求を満足させるために、金属導電線(配線)の精密度がさらに高くならなければならないのが現状である。

【0003】

図1は、従来の薄膜金属導電線構造の形成過程を示す図である。薄膜金属導電線は、アルミナが99.5%以上のセラミックス基板に、Ti、Pt及びAlなどで構成されるシード金属層をスパッタリングによって順次に形成していく。これらの各シード金属層の厚さは、応用分野によって変わるが、通常200Åから3000Å程度に形成される。シード金属層が形成された基板上にさらにフォトレジストを被覆し、フォトリソグラフィ工程を利用して金属導電線パターンの形状でフォトレジスト層の一部を除去する(図1の(a))。

【0004】

次に、フォトレジスト層の一部を除去して露出されたシード金属層上に主金属をメッキして金属導電線パターンを形成するが、ここで、主金属層は、成膜速度に優れた電気メッキ方式を利用してアルミニウムで形成する(図1の(b))。その後、フォトレジスト層をストリップ装備及び化工薬品を利用して除去する(図1の(c))。そして、湿式エッチング方式で基板上に露出されたシード金属層をエッチングする(図1の(d))。

【0005】

しかし、このような工程を実行する場合、図1の(d)から分かるように、湿式エッチングで基板上に露出されたシード金属層をエッチングする時、金属導電線パターンがエッチングされるアンダーカット現象が発生し、精緻な導電線パターンを形成することが難しい。また、シードエッチングが不十分な場合には、シード金属層の残渣によってショート不良が発生し、このような問題は、回路間隔が細くなるほど著しく現れる。特に高精密のインピーダンス配線特性を要求するプローブカード(Probe card)用基板や移動通信部品に使われる多層配線基板の場合、出力特性に致命的な影響を与え、高集積、高精密が要求される多層配線基板を具現することが難しいという問題点があった。

【0006】

一方、半導体製造工程でアンダーカット現象を防止するために、電解メッキあるいは無電解メッキによって導電線パターンの外表面にメッキを行う方法が提示されている。しかし、高集積、高精密が要求されるプローブカード(Probe card)用基板などを具現するためのメッキにおいては、微細線幅のギャップフィリングで完全なボトム−アップフィリング(bottom−up filling)がなされない場合、パターン内にシーム(seam)やボイド(void)が形成される。このようなシームやボイドは、金属導電線の短絡またはボイド内に残留する電解液の影響に起因して素子の破壊が発生する可能性があり、高集積、高精密基板の薄膜金属導電線製造では、さらに向上したメッキ方式による保護膜の形成が要求される。

【0007】

薄膜金属導電線の材料としては、アルミニウムが主に利用されてきた。これは、アルミニウムが電気伝導度が良好なだけでなく、加工性に優れていて、且つ比較的価格が安いからである。しかし、高集積及び高性能化が進行されるにつれてアルミニウム材質の金属導電線で高速素子に要求される導電線抵抗を具現するのに限界がある。したがって、薄膜金属導電線材料として、アルミニウムの代わりに、抵抗が低く、エレクトロマイグレーション〔EM(Electro Migration)〕特性に優れた銅を利用する必要性が次第に増加している。

【0008】

上記のように従来のアルミニウム配線に代わって銅配線を導入する際に、ボイドまたはシームの発生を防止する方法はこれまでにも報告されており、例えば、絶縁膜に形成した凹部内に電解メッキ法により銅もしくは銅合金を埋め込み、凹部内に金属材料を残してその他の余剰な金属材料を除去し、次いで高圧アニール処理を行うことで確実に金属材料を埋め込む半導体装置の製造方法〔特許文献1参照〕、ヨード含有液体化合物などの化学強化剤で処理して、ホールの底部のみに化学強化剤層を残留させ、化学強化剤が残留してあるコンタクトホール部分で銅の蒸着が加速化されて銅の選択的部分埋込みを行う半導体素子の銅金属配線形成方法〔特許文献2参照〕がある。

【0009】

また、銅配線を導入した半導体の製造において、アンダーカット現象を防止しようとする方法では、例えば、シリコン基板上に窒化チタン膜に挟まれて形成された銅膜を部分的にシリコン窒化膜により被覆し、塩素系ガスを用いたドライエッチングにより配線パターンを形成した後、シリコン基板を銅塩化物が揮発可能な温度(280℃)に加熱しながら、アンモニアガスによりプラズマ処理を行うことによって残留塩素を効率良く除去し、かつ新たに銅塩化物が形成されても、その残留を防止し、銅の拡散防止層に不要なアンダーカットを生じることなく、酸化による配線抵抗の増加を低下させ、銅または銅合金膜の腐食発生を防止する方法〔特許文献3参照〕が報告されている。

【0010】

【特許文献1】特開2000−353703号公報

【特許文献2】特開2002−026019号公報

【特許文献3】特開平07−273120号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、前述したような問題点を解決するためになされたもので、薄膜金属導電線を製造するに際して、ボイドまたはシームの発生を防止し、エッチング時にアンダーカット現象を防止することができる薄膜金属導電線、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明の一態様に係る薄膜金属導電線の製造方法は、基板上にシード金属層を形成する段階と、シード金属層の表面に第1フォトレジスト層を形成し、第1フォトレジスト層をマスクとして金属導電線パターンを形成する段階と、第1フォトレジスト層を除去した後、金属導電線パターンから一定の間隔、特に、0.1〜2μmの間隔をもって第2フォトレジスト層を形成する段階と、電解メッキを利用して金属導電線パターンを取り囲む保護膜を形成する段階と、第2フォトレジストを除去し、シード金属層の露出される部位を除去するためにエッチングする段階と、を有してなっている。

【0013】

本発明に係る薄膜金属導電線の製造方法において、電解メッキ時に、磁場発生器を通じて磁場を印加してメッキを行うことができる。そのときの磁場の強さは、400〜1000ガウスであるのが好ましい。

【0014】

また、薄膜金属導電線は、特に銅導電線であり、基板は、特にプローブカード用基板、または移動通信部品に使われる多層配線基板である。磁場発生器は、特に永久磁石または電磁石を具備しており、永久磁石または電磁石の各々は多層で構成されることができる。エッチングする段階は、特に湿式エッチングによって行われる。

【0015】

また、本発明に係る薄膜金属導電線は、特に銅の薄膜金属導電線であり、プローブカード用基板の配線や移動通信部品に使われる多層配線に使用されるものであり、前述の薄膜金属導電線製造方法によって製造される。

【発明の効果】

【0016】

本発明に係る薄膜金属導電線及びその製造方法によれば、プローブカード(Probe card)用基板または移動通信部品に使われる多層配線基板のような高密度回路を形成する高密度基板を製造する時、金属導電線パターンに保護膜を形成するために金属導電線パターンから一定の間隔をもってフォトレジスト層を形成し、その間隔の間に前記金属導電線パターンを取り囲んで保護する保護膜を電解メッキによって形成し、電解メッキ時に磁場を印加してメッキ速度を向上させることができ、ギャップフィリングに優れた保護膜を前記金属導電線パターンに形成してアンダーカットを防止することができるという効果が得られる。

【発明を実施するための最良の形態】

【0017】

以下、添付の図面に基づいて本発明に係る薄膜金属導電線の製造方法の好ましい実施の形態について詳しく説明する。

【0018】

図2は、本発明に係る薄膜金属導電線を形成する過程を示す図である。図2に示すように、本発明に係る薄膜金属導電線の製造方法は、基板上に無電解メッキ、化学蒸着〔CVD(Chemical Vapor Deposition)〕または物理蒸着〔PVD(Physical Vapor Deposition)〕方式によってTi、Pt、Cu層を順次形成し、シード金属層を形成する(図2の(a))。

【0019】

このシード金属層上に感光性のフォトレジストフィルムを塗布し、露光及び現像工程を経て第1フォトレジスト層(第1PR)を形成し(図2の(b))、第1フォトレジスト層をマスクとして電解メッキによって金属導電線パターンを形成する(図2の(c))。

【0020】

金属導電線パターンを形成した後に、第1フォトレジスト層(第1PR)を除去し(図2の(d))、さらに金属導電線パターンが形成された基板上にフォトレジストフィルムを塗布し、且つ前記金属導電線パターンから一定の間隔、例えば0.1〜2μmを持つように露光及び現像工程を経て金属導電線パターンから一定の間隔を有する第2フォトレジスト層(第2PR)を形成する(図2の(e))。

【0021】

次に、金属導電線パターンの周囲に保護膜を形成するために、電解メッキし、且つ電解メッキ時に磁場形成器を通じて磁場を印加する(図2の(f))。ここで、磁場を印加する方法は、永久磁石または電磁石などによる方法があり、メッキ槽内に任意の磁場分布のために様々形態の磁場発生器の配置が可能である。例えば、電磁石を利用して磁場の強さを調節することができるように、多層の電磁石をメッキ槽の周囲に配置することが可能である。

【0022】

一方、メッキを行うには通常無電解メッキ法と電解メッキ法があり、無電解メッキ法は、高い縦横比を有する配線構造でも優れたギャップフィリング(gap filling)特性と高速成長を示すが、エレクトロマイグレーション(EM)が低く、化学反応も複雑なので、制御が難しいという短所がある。これに対して、電解メッキ法は、化学反応が比較的簡単であり、取り扱いが容易であり、電子移動度に優れているが、ギャップフィリング特性が低いという短所がある。

【0023】

そこで本発明は、電解メッキによって保護膜を形成するも、磁場を印加することによってギャップフィリング特性と成長速度を改善して、微細金属導電線パターンに良質の保護膜を形成することができる(図2の(h))。電解メッキ時に磁場発生器(電磁石または永久磁石)を通じて電流方向と垂直方向に磁場を印加すれば、ローレンツ力によってメッキイオンの流動性が活性化され、微細パターンで優秀なステップカバリッジ(step coverage)及びギャップフィリングが達成され、均一なメッキが達成される。

【0024】

このような方法によって高精密の金属導電線パターンに保護膜を形成した後、第2フォトレジスト層(第2PR)を除去し(図2の(i))、エッチングによって基板上に露出されたシード金属層を除去すれば、均一にメッキされた保護膜によって金属導電線パターンのアンダーカットが生じなくなる(図2の(j))。

【0025】

図3は、本発明に係る磁場の強さとメッキ膜の蒸着率(成長速度)との相関関係を示している。図3によれば、磁場の強さが増加するほど成長速度が速くなるが、400ガウス以上では成長速度が多少鈍化することが分かる。

【0026】

一方、図4は、アスペクト比が5:1の1μmパターンで、磁場の強さとステップカバリッジとの相関関係を示している。図4によれば、磁場の強さが0ガウス(図4の(a))〜200ガウス(図4の(b))では、不完全なメッキによりエッジ部の厚さが厚くなり、トレンチの下部にメッキが十分に施されなくて、ボイドが発生する可能性が高い。しかし、400ガウス(図4の(c))、600ガウス(図4の(d))以上の磁場強さでは、ステップカバリッジが良好となり、ボイドが形成されない。

【0027】

従って、メッキ膜の蒸着率とギャップフィリング特性を共に考慮し、電解メッキ時に磁場の強さを400ガウス以上、好ましくは400ガウス〜1000ガウスの磁場を印加すれば、蒸着率とギャップフィリングに優れた金属導電線パターンの保護膜を形成することができる。ここで、1000ガウス以上の磁場強さで磁場を印加することもできるが、400〜1000ガウスでの磁場と比べて効果面からあまり差異がない。

【図面の簡単な説明】

【0028】

【図1】従来の薄膜金属導電線を形成する過程を示す図である。

【図2】本発明に係る薄膜金属導電線を形成する過程を示す図である。

【図3】本発明の磁場の強さによるメッキ膜の蒸着率を示す図である。

【図4】本発明の磁場の強さによるステップカバリッジを示す図である。

【特許請求の範囲】

【請求項1】

基板上にシード金属層を形成する段階と、

前記シード金属層の表面に第1フォトレジスト層を形成し、前記第1フォトレジスト層をマスクとして金属導電線パターンを形成する段階と、

前記第1フォトレジスト層を除去した後、前記金属導電線パターンから一定の間隔をもって第2フォトレジスト層を形成する段階と、

電解メッキを利用して前記金属導電線パターンを取り囲む保護膜を形成する段階と、

前記第2フォトレジストを除去し、前記シード金属層の露出される部位を除去するためにエッチングする段階と、を含むことを特徴とする薄膜金属導電線の製造方法。

【請求項2】

前記電解メッキの実施時に、磁場発生器を通じて磁場を印加してメッキを行うことを特徴とする請求項1に記載の薄膜金属導電線の製造方法。

【請求項3】

前記磁場の強さは、400〜1000ガウスであることを特徴とする請求項2に記載の薄膜金属導電線の製造方法。

【請求項4】

前記金属導電線は、銅導電線であることを特徴とする請求項1乃至3のいずれか1項に記載の薄膜金属導電線の製造方法。

【請求項5】

前記基板は、プローブカード用基板、または移動通信部品に使われる多層配線基板であることを特徴とする請求項1に記載の薄膜金属導電線の製造方法。

【請求項6】

前記磁場発生器は、永久磁石または電磁石を具備することを特徴とする請求項2に記載の薄膜金属導電線の製造方法。

【請求項7】

前記永久磁石または電磁石の各々は、多層で構成されることを特徴とする請求項6に記載の薄膜金属導電線の製造方法。

【請求項8】

前記エッチングする段階は、湿式エッチングによって実行されることを特徴とする請求項1に記載の薄膜金属導電線の製造方法。

【請求項9】

前記一定の間隔は、0.1〜2μmであることを特徴とする請求項1に記載の薄膜金属導電線の製造方法。

【請求項10】

請求項1乃至9のいずれか1項に記載の薄膜金属導電線の製造方法によって製造されたことを特徴とする薄膜金属導電線。

【請求項11】

前記金属は、銅であることを特徴とする請求項10に記載の薄膜金属導電線。

【請求項12】

前記薄膜金属導電線は、プローブカード用基板の配線または移動通信部品に使われる多層配線であることを特徴とする請求項11に記載の薄膜金属導電線。

【請求項1】

基板上にシード金属層を形成する段階と、

前記シード金属層の表面に第1フォトレジスト層を形成し、前記第1フォトレジスト層をマスクとして金属導電線パターンを形成する段階と、

前記第1フォトレジスト層を除去した後、前記金属導電線パターンから一定の間隔をもって第2フォトレジスト層を形成する段階と、

電解メッキを利用して前記金属導電線パターンを取り囲む保護膜を形成する段階と、

前記第2フォトレジストを除去し、前記シード金属層の露出される部位を除去するためにエッチングする段階と、を含むことを特徴とする薄膜金属導電線の製造方法。

【請求項2】

前記電解メッキの実施時に、磁場発生器を通じて磁場を印加してメッキを行うことを特徴とする請求項1に記載の薄膜金属導電線の製造方法。

【請求項3】

前記磁場の強さは、400〜1000ガウスであることを特徴とする請求項2に記載の薄膜金属導電線の製造方法。

【請求項4】

前記金属導電線は、銅導電線であることを特徴とする請求項1乃至3のいずれか1項に記載の薄膜金属導電線の製造方法。

【請求項5】

前記基板は、プローブカード用基板、または移動通信部品に使われる多層配線基板であることを特徴とする請求項1に記載の薄膜金属導電線の製造方法。

【請求項6】

前記磁場発生器は、永久磁石または電磁石を具備することを特徴とする請求項2に記載の薄膜金属導電線の製造方法。

【請求項7】

前記永久磁石または電磁石の各々は、多層で構成されることを特徴とする請求項6に記載の薄膜金属導電線の製造方法。

【請求項8】

前記エッチングする段階は、湿式エッチングによって実行されることを特徴とする請求項1に記載の薄膜金属導電線の製造方法。

【請求項9】

前記一定の間隔は、0.1〜2μmであることを特徴とする請求項1に記載の薄膜金属導電線の製造方法。

【請求項10】

請求項1乃至9のいずれか1項に記載の薄膜金属導電線の製造方法によって製造されたことを特徴とする薄膜金属導電線。

【請求項11】

前記金属は、銅であることを特徴とする請求項10に記載の薄膜金属導電線。

【請求項12】

前記薄膜金属導電線は、プローブカード用基板の配線または移動通信部品に使われる多層配線であることを特徴とする請求項11に記載の薄膜金属導電線。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−60072(P2009−60072A)

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願番号】特願2007−324507(P2007−324507)

【出願日】平成19年12月17日(2007.12.17)

【出願人】(503259772)トップ エンジニアリング カンパニー,リミテッド (62)

【Fターム(参考)】

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願日】平成19年12月17日(2007.12.17)

【出願人】(503259772)トップ エンジニアリング カンパニー,リミテッド (62)

【Fターム(参考)】

[ Back to top ]