超電導体用テープ基材の製造方法及びテープ基材

【課題】超電導体用テープ基材の製造において、テープ状金属基材の表面を数ナノメートル以下で仕上げ、かつ、結晶配向性が良くなるような研磨方法を提供する。

【解決手段】超電導体用テープ基材の製造方法であって、圧延処理によりテープ状基材を製造する工程と、テープ状基材を鏡面ロールにより加工する工程と、遊離砥粒を使用してテープ状基材Tをテープ研磨する工程と、から成り、テープ状基材の平均表面粗さRaが最終的に2nm以下となることを特徴とする方法。

【解決手段】超電導体用テープ基材の製造方法であって、圧延処理によりテープ状基材を製造する工程と、テープ状基材を鏡面ロールにより加工する工程と、遊離砥粒を使用してテープ状基材Tをテープ研磨する工程と、から成り、テープ状基材の平均表面粗さRaが最終的に2nm以下となることを特徴とする方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テープ状基材の研磨方法及び研磨仕上げされたテープ状基材に関し、特に、超電導体膜を堆積する前に、金属から成るテープ状基材の被研磨面をナノメートルオーダーに研磨仕上げするための方法及びテープ基材に関する。

【背景技術】

【0002】

超電導材料の中でも、酸化物超電導体は、液体窒素温度を超える臨界温度を示す優れた超電導体であることが知られている。典型的な酸化物超電導体テープ状線材として、Ni系合金から成るハステロイ合金テープの表面に、IBAD(Ion Beam Assisted Deposition)法やPLD(Pulsed Leaser Deposition)法などにより、中間層として、結晶配向制御したMgO、イットリウム安定化ジルコニア(YSZ)やCeO2の多結晶配向膜を形成し、この多結晶配向膜上にYBCO(例えば、YBa2Cu3O7-y)系酸化物超電導膜を形成して得たテープ状線材が知られている(例えば、特開平9−120719参照)。

【特許文献1】特開平9−120719号 超電導特性である、高い臨界電流(Ic)及び臨界電流密度(Jc)を得るために、テープ状基材の表面をより平滑にする必要がある。それによって、テープ基材表面に結晶性の優れた超電導膜を形成することができる(例えば、特開平2−207415、特開平6−145977、特開2003−036742参照)。

【特許文献2】特開平2−207415号

【特許文献3】特開平6−145977号

【特許文献4】特開2000−036742号

【0003】

上記従来技術は、いずれも基材表面を平坦かつ平滑にしておくことが、優れた超電導特性を得るために重要であることを教示している。

【0004】

テープ状線材は、通常、金属素材をロール圧延と熱処理を繰り返しながら、0.05mm〜0.2mmの厚さのテープ状の線に引伸ばすことにより形成される。このようにして製造された線材の表面には、圧延による機械的線状痕や結晶欠陥による転移が形成される。これらの線状痕または欠陥により、その上に直接形成される中間層や超電導層の結晶配向性が損なわれる。

【0005】

そのため、従来のテープ状超電導線材の製造においては、高い臨界電流を得るために、テープ状基材の表面に対して、さらに機械研磨や電解研磨を施し平滑かつ平坦な基材面を形成してから、その上に超電導膜を形成していた(例えば、特開平6−31604号、特開2002−150855参照)。

【特許文献5】特開平6−31604号

【特許文献6】特開2002−150855号

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来の通常の圧延加工の場合、圧延痕がテープ基材の長さ方向に深く形成されるため、その平均表面粗さRaは20〜50nm程度であった。また、最大表面粗さRmaxはRaの10倍以上もあった。これをさらに機械研磨または電解研磨仕上げしても、所望の超電導特性を得るのに必要な十分な表面粗さ(例えば、Ra〜数nm)に仕上げるのは困難であった。

【0007】

また、加工時間を長くすると、表面うねりが大きくなるという問題が生じていた。

【0008】

さらに、表面粗さの低い鏡面ロールを使用して圧延することでテープ状基材の平均表面粗さRaを小さくする試みが為されたが、ロールによる圧延工程のみでは、テープ状基材の平均表面粗さを5nm以下にすることが困難であった。圧延工程の際に、圧延ロールとテープ状基材の表面が滑ってしまい、圧延が困難となることがひとつの理由である。また、鏡面圧延ロールの表面管理が難しく、製造コストも大幅に高くなる点も好ましくない。

【0009】

超電導体の高い臨界電流を得るためには、下地となるテープ状金属基材の表面を十分平坦に加工し、その上の中間層及び超電導層が結晶配向しやすいようにする必要がある。したがって、薄膜を形成すべきテープ状基材の表面平均粗さRaは、ナノメートルのオーダー、好ましくは、数ナノメートル以下で仕上げ、かつ、結晶配向性が良くなるように形成することが要求される。

【0010】

また、長尺のテープ状基材表面を低コストで効率良く加工することが要求される。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明に係る超電導体用テープ基材の製造方法は、

圧延処理によりテープ状基材を製造する工程と、

テープ状基材を鏡面ロールにより加工する工程と、

遊離砥粒を使用してテープ状基材をテープ研磨する工程と、

から成り、

テープ状基材の平均表面粗さRaが最終的に2nm以下となることを特徴とする。

【0012】

好適には、テープ状基材の最大表面粗さRmaxは最終的に50nm以下となる。

【0013】

ひとつの実施例において、鏡面ロールにより加工する工程により、テープ状基材の表面平均粗さRaは10nm以下に仕上げられる。

【0014】

ひとつの実施例において、テープ研磨する工程は、研磨テープ及びテープ状基材を、コンタクトロールと押圧パッドで挟み、遊離砥粒から成る研磨スラリーを供給して、研磨テープをテープ状基材の走行方向と反対方向に移動させながら研磨処理を行う工程から成る。

【0015】

付加的に、コンタクトロールを、テープ状基材の走行方向と垂直方向にオシレーション動作させる工程を含むことができる。

【発明の効果】

【0016】

本発明によれば、テープ状基材の平均表面粗さRaを最終的に2nm以下のオーダーに平坦化することができ、この表面上に中間層及び超電導層を順次形成することにより、優れた超電導特性を有する超電導線材が得られる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照しながら、本発明を詳細に説明する。ここで説明される実施例は本発明を制限するものではない。

【0018】

本発明に係る超電導体テープ状基材の製造方法は、通常ロール圧延処理によりテープ状基材を製造する工程と、テープ状基材を鏡面ロールを用いて加工する工程と、遊離砥粒を使用してテープ状基材をテープ研磨する工程とから成る。

【0019】

まず、通常のロール圧延処理によりテープ状基材を製造する工程について説明する。

【0020】

テープ状基材Tとして、これに限定されないが、耐熱性及び耐食性に優れた純Ni、Ni-Cr、Ni-WなどのNi基合金、純Cu、Cu-NiなどのCu基合金基板またはFe-Si、ステンレスなどのFe基合金基板が使用可能である。具体的には、耐食性及び耐熱性に優れたハステロイ(商標)、インコネル(商標)、Ni-5%W等のNi合金などが挙げられる。テープ状基材Tは、周知のロール圧延技術により、厚さ0.05mm〜0.5mm、幅2mm〜100mm、長さ数百メートルに加工されたものである。

【0021】

通常のロール圧延処理は、テープ状基材の圧延及び熱処理を繰返して行われ、所定の厚さに仕上げられる。テープ状基材の幅は、圧延ロール幅によって任意のものが得られ、所望の幅にスリットして使用される。一般に、圧延に使用される通常ロールは、鋳鉄ロールや鋼ロールであるが、仕上げロールには、タングステンカーバイド焼結ロールなどの超硬ロールを使用することが好ましい。

【0022】

通常の圧延処理されたテープ状基材Tは、表面粗さRaが20〜50nm、最大表面粗さRmaxが200〜500nmの範囲に仕上げられ、圧延方向に線状のスクラッチまたは結晶欠陥が形成されている。

【0023】

次に、鏡面ロールを用いてテープ状基材表面を加工する工程について説明する。上記したように、通常のロール圧延では平坦性に限界がある。より優れた平坦性を得るために、鏡面ロールが使用される。ここで、鏡面ロールとは、ロール表面が鏡面加工された圧延ロールをいい、鏡面ロール加工とは、鏡面ロール表面の表面粗さを被処理体表面に転写して当該表面を平坦化する方法をいう。

【0024】

鏡面ロールとして、超硬ロールの表面粗さを5nm〜20nmに仕上げたものを使用するのが好ましい。超硬ロールの表面粗さが5nm未満であるとロールとテープ状基材とが滑ってしまい、テープ状基材の加工が困難となる。またロール自身の鏡面加工も困難となりコストが高くなるため好ましくない。一方、超硬ロールの表面粗さが20nm以上になると、テープ状基材の表面粗さを10nm以下に加工するのが困難となり好ましくない。

【0025】

鏡面ロール加工工程において、テープ状基材を、その表面粗さが10nm以下で、かつ、最大表面粗さRmaxが200nm以下になるように仕上げるのが好ましい。こうすることにより、次工程のテープ研磨工程で、テープ状基材の表面粗さを数ナノメートル以下に仕上げることが容易になる。

【0026】

最後に、テープ研磨工程について説明する。テープ研磨工程は、鏡面ロール加工処理工程を経たテープ状基材を洗浄した後に実行される。以下で詳細に説明するように、テープ研磨工程は、テープ状基材を連続的にReel to Reelで巻出し及び巻取りを行いながら、遊離砥粒を使って、被研磨面を走行方向に沿ってテープ研磨する、少なくとも1段のテープ研磨工程から成る。本発明は、鏡面ロール加工処理により、所望の表面粗さに仕上げたテープ状基材の表面に残存する加工変質層及び突起または孔を、さらにテープ研磨処理することにより除去することで、平均表面粗さRaが2nm以下、最大表面粗さRmaxが50nm以下、好ましくは30nm以下となるような超電導体用テープ状基材を製造する点に特徴を有するものである。

【0027】

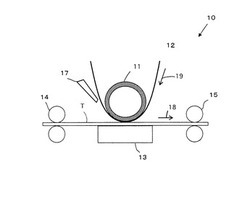

図1は、テープ研磨工程で使用される装置の模式図である。テープ研磨装置10は、コンタクトロール11、コンタクトロール11を周回するように配置された研磨テープ12、押圧パッド13、砥粒供給ノズル17、テープ状基材走行機構から成る。

【0028】

テープ状基材走行機構は、送り出しロール14及び巻取り側テンションロール15から成り、巻取りロール15が回転することにより、テープ状基材Tが所定のテンション及びスピードでコンタクトロール11と押圧パッド13との間を矢印18の方向に通過することができるように構成されている。

【0029】

研磨テープ12として、これに限定されないが、ポリエチレン、ナイロンから成る織布、不織布、植毛布、起毛布又は発泡ポリウレタンから選択したものを使用することができる。

【0030】

研磨スラリーとして、これに限定されないが、砥粒を水性分散媒中に分散させた水溶性の研磨スラリーを使用することができる。砥粒は、多結晶ダイヤモンド、単結晶ダイヤモンド、酸化アルミニウム(Al2O3)、酸化珪素(SiO2)、炭化珪素(SiC)またはキュービック窒化硼素(CBN)粒子から選択されるひとつまたはそれ以上の粒子から成る。その平均粒径は、0.02μmから3μmが好ましい。平均粒径が0.02μm以下であると、突起の除去が十分に行われず研磨に時間が掛かりすぎるため好ましくない。一方、平均粒径が3μm以上であると、スクラッチや加工歪が増加して、表面粗さが増大してしまうので好ましくない。

【0031】

研磨中、研磨テープ12はコンタクトロール11により、テープ状基材Tの被研磨面に所定の圧力で押付けられる。樹脂製の押圧パッド13は、研磨テープ12の押付圧力を調節する働きをする。テープ状基材Tは、コンタクトロール11及び押圧パッド13により所定の圧力で研磨テープに押付けられた状態で、砥粒供給ノズル17から供給される研磨スラリーにより、遊離砥粒研磨が実行される。研磨中、研磨テープ12は、コンタクトロール11を周回して、テープ状基材Tの移動方向と反対方向(矢印19方向)に移動する。テープ状基材Tの移動速度に対する研磨テープ12の相対速度は適宜調節可能である。

【0032】

付加的に、コンタクトロール11を、テープ状基材Tの移動方向と垂直方向(すなわち、テープ基材の幅方向)に、オシレーション動作させることも可能である。このオシレーション動作により、研磨ムラを防止することができる。テープ研磨のみの場合、一般に、テープ状基材の長手方向に微細な条痕(オングストロームのオーダー)が形成される。コンタクトロール11のオシレーション周波数を調節することで、この条痕の形成を調節することが可能である。

【0033】

さらに、テープ状基材Tの走行速度、押圧パッドの材質及び硬度、コンタクトロールの押付圧力は、いずれも任意に選択可能である。

【0034】

変形例として、研磨テープはエンドレスのベルト方式を使用してもよい。

【実施例】

【0035】

以下、本発明に係るテープ状基材の研磨評価試験を行ったので説明する。

【0036】

テープ状基材として、ハステロイC276を使用した。これは、圧延技術により、厚さ0.1mm、幅10mm、長さ数十メートルに加工したものである。

【0037】

表1は、研磨処理前のテープ状基材の表面粗さRa、RMS(平均線から測定曲線までの偏差の二乗を平均した値の平方根)及び最大表面粗さRmaxを測定した評価結果を示したものである。測定は、1m間隔で抽出した10個のサンプルについて、Ra、RMS及びRmaxを評価することにより行った。研磨前のテープ基材表面のAFM画像(Digital Instruments Dimension 3100:測定視野10μm×10μm、Z軸スケール0〜100nm、3点測定の平均値)の一例が図2に示されている。

【0038】

【表1】

【0039】

(1)比較例(鏡面ロール加工のみによる従来の加工方法)

次に、長さ20cm、直径10mm、平均表面粗さRa10nmの超硬ロールを使って、通常圧延して形成した上記テープ状基材を、鏡面ロール加工して得たテープ状基材の表面粗さを評価した。表面粗さの評価結果を表2に示す。図3はそのAFM画像である。

【0040】

【表2】

【0041】

表2の結果から、鏡面ロール加工のみでは、平均表面粗さRaが2nm以下とならず、Rmaxも100nm以下を得ることができなかったことがわかる。これは、図3の画像が示すように、鏡面ロール加工により、テープ状基材の表面に加工変質や小さい突起が形成されたためであると考えられる。

【0042】

(2)実施例1

次に、鏡面ロール加工後に、遊離砥粒と織布テープによるテープ研磨を行い、表面粗さを評価した。研磨には、図1に示す装置を使用した。研磨テープには、ポリエステル繊維から成る織布を使用した。

【0043】

研磨スラリーは以下の組成を有するものを使用した。

【0044】

多結晶ダイヤモンド(平均粒径1μm) 0.05重量%

添加剤 5重量%

純水 94.95重量%

ここで、砥粒として使用される多結晶ダイヤモンドは、爆発合成法により製造された平均粒径が1μmのものである。添加剤として、高級脂肪酸(炭素数8〜18)、アルカノールアミン、グリコール系化合物及び非イオン界面活性剤を添加した水溶液を使用した。

【0045】

研磨条件は以下の通りである。

【0046】

テープ基材の送り速度 50cm/min

研磨テープの送り速度 6cm/min

スラリー供給量 15cc/min

コンタクトロール硬度 40duro

オシレーション(幅) 10Hz

コンタクトロール押付圧力 3kg/cm2

テープ研磨処理後の研磨面の表面粗さの評価結果を以下の表3に示す。図4はそのAFM画像である。

【0047】

【表3】

【0048】

表3の結果から、鏡面ロール加工後にテープ研磨を行うことにより、Raを2nm以下に改善することができた。また、Rmaxも50nm以下を達成することができた。図4のAFM画像からもわかるように、鏡面ロール加工による変質または突起が完全に消滅している。

【0049】

(3)実施例2

次に、実施例1と同じ研磨条件で、コンタクトロール11のオシレーションを行わない場合の表面粗さを評価した。表4にその結果を示す。図5はそのAFM画像である。

【0050】

【表4】

【0051】

表4からわかるように、コンタクトロール11のオシレーションを行わなくても、Raを2nm以下にすることができ、また、Rmaxも50nm以下を達成することができることがわかった。また、図5のAFT画像からわかるように、テープ状基材の長さ方向に微細な条痕が形成されていることがわかった。

【図面の簡単な説明】

【0052】

【図1】図1は、本発明に従うテープ状基材の研磨装置の模式図である。

【図2】図2は、通常圧延処理後のテープ状基材の表面のAFT画像である。

【図3】図3は、鏡面ロール圧延加工後のテープ状基材の表面のAFT画像である。

【図4】図4は、本発明のひとつの実施例に従う、テープ研磨後のテープ状基材表面のAFT画像である。

【図5】図5は、本発明の他の実施例に従う、テープ研磨後のテープ状基材表面のAFT画像である。

【技術分野】

【0001】

本発明は、テープ状基材の研磨方法及び研磨仕上げされたテープ状基材に関し、特に、超電導体膜を堆積する前に、金属から成るテープ状基材の被研磨面をナノメートルオーダーに研磨仕上げするための方法及びテープ基材に関する。

【背景技術】

【0002】

超電導材料の中でも、酸化物超電導体は、液体窒素温度を超える臨界温度を示す優れた超電導体であることが知られている。典型的な酸化物超電導体テープ状線材として、Ni系合金から成るハステロイ合金テープの表面に、IBAD(Ion Beam Assisted Deposition)法やPLD(Pulsed Leaser Deposition)法などにより、中間層として、結晶配向制御したMgO、イットリウム安定化ジルコニア(YSZ)やCeO2の多結晶配向膜を形成し、この多結晶配向膜上にYBCO(例えば、YBa2Cu3O7-y)系酸化物超電導膜を形成して得たテープ状線材が知られている(例えば、特開平9−120719参照)。

【特許文献1】特開平9−120719号 超電導特性である、高い臨界電流(Ic)及び臨界電流密度(Jc)を得るために、テープ状基材の表面をより平滑にする必要がある。それによって、テープ基材表面に結晶性の優れた超電導膜を形成することができる(例えば、特開平2−207415、特開平6−145977、特開2003−036742参照)。

【特許文献2】特開平2−207415号

【特許文献3】特開平6−145977号

【特許文献4】特開2000−036742号

【0003】

上記従来技術は、いずれも基材表面を平坦かつ平滑にしておくことが、優れた超電導特性を得るために重要であることを教示している。

【0004】

テープ状線材は、通常、金属素材をロール圧延と熱処理を繰り返しながら、0.05mm〜0.2mmの厚さのテープ状の線に引伸ばすことにより形成される。このようにして製造された線材の表面には、圧延による機械的線状痕や結晶欠陥による転移が形成される。これらの線状痕または欠陥により、その上に直接形成される中間層や超電導層の結晶配向性が損なわれる。

【0005】

そのため、従来のテープ状超電導線材の製造においては、高い臨界電流を得るために、テープ状基材の表面に対して、さらに機械研磨や電解研磨を施し平滑かつ平坦な基材面を形成してから、その上に超電導膜を形成していた(例えば、特開平6−31604号、特開2002−150855参照)。

【特許文献5】特開平6−31604号

【特許文献6】特開2002−150855号

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来の通常の圧延加工の場合、圧延痕がテープ基材の長さ方向に深く形成されるため、その平均表面粗さRaは20〜50nm程度であった。また、最大表面粗さRmaxはRaの10倍以上もあった。これをさらに機械研磨または電解研磨仕上げしても、所望の超電導特性を得るのに必要な十分な表面粗さ(例えば、Ra〜数nm)に仕上げるのは困難であった。

【0007】

また、加工時間を長くすると、表面うねりが大きくなるという問題が生じていた。

【0008】

さらに、表面粗さの低い鏡面ロールを使用して圧延することでテープ状基材の平均表面粗さRaを小さくする試みが為されたが、ロールによる圧延工程のみでは、テープ状基材の平均表面粗さを5nm以下にすることが困難であった。圧延工程の際に、圧延ロールとテープ状基材の表面が滑ってしまい、圧延が困難となることがひとつの理由である。また、鏡面圧延ロールの表面管理が難しく、製造コストも大幅に高くなる点も好ましくない。

【0009】

超電導体の高い臨界電流を得るためには、下地となるテープ状金属基材の表面を十分平坦に加工し、その上の中間層及び超電導層が結晶配向しやすいようにする必要がある。したがって、薄膜を形成すべきテープ状基材の表面平均粗さRaは、ナノメートルのオーダー、好ましくは、数ナノメートル以下で仕上げ、かつ、結晶配向性が良くなるように形成することが要求される。

【0010】

また、長尺のテープ状基材表面を低コストで効率良く加工することが要求される。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明に係る超電導体用テープ基材の製造方法は、

圧延処理によりテープ状基材を製造する工程と、

テープ状基材を鏡面ロールにより加工する工程と、

遊離砥粒を使用してテープ状基材をテープ研磨する工程と、

から成り、

テープ状基材の平均表面粗さRaが最終的に2nm以下となることを特徴とする。

【0012】

好適には、テープ状基材の最大表面粗さRmaxは最終的に50nm以下となる。

【0013】

ひとつの実施例において、鏡面ロールにより加工する工程により、テープ状基材の表面平均粗さRaは10nm以下に仕上げられる。

【0014】

ひとつの実施例において、テープ研磨する工程は、研磨テープ及びテープ状基材を、コンタクトロールと押圧パッドで挟み、遊離砥粒から成る研磨スラリーを供給して、研磨テープをテープ状基材の走行方向と反対方向に移動させながら研磨処理を行う工程から成る。

【0015】

付加的に、コンタクトロールを、テープ状基材の走行方向と垂直方向にオシレーション動作させる工程を含むことができる。

【発明の効果】

【0016】

本発明によれば、テープ状基材の平均表面粗さRaを最終的に2nm以下のオーダーに平坦化することができ、この表面上に中間層及び超電導層を順次形成することにより、優れた超電導特性を有する超電導線材が得られる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照しながら、本発明を詳細に説明する。ここで説明される実施例は本発明を制限するものではない。

【0018】

本発明に係る超電導体テープ状基材の製造方法は、通常ロール圧延処理によりテープ状基材を製造する工程と、テープ状基材を鏡面ロールを用いて加工する工程と、遊離砥粒を使用してテープ状基材をテープ研磨する工程とから成る。

【0019】

まず、通常のロール圧延処理によりテープ状基材を製造する工程について説明する。

【0020】

テープ状基材Tとして、これに限定されないが、耐熱性及び耐食性に優れた純Ni、Ni-Cr、Ni-WなどのNi基合金、純Cu、Cu-NiなどのCu基合金基板またはFe-Si、ステンレスなどのFe基合金基板が使用可能である。具体的には、耐食性及び耐熱性に優れたハステロイ(商標)、インコネル(商標)、Ni-5%W等のNi合金などが挙げられる。テープ状基材Tは、周知のロール圧延技術により、厚さ0.05mm〜0.5mm、幅2mm〜100mm、長さ数百メートルに加工されたものである。

【0021】

通常のロール圧延処理は、テープ状基材の圧延及び熱処理を繰返して行われ、所定の厚さに仕上げられる。テープ状基材の幅は、圧延ロール幅によって任意のものが得られ、所望の幅にスリットして使用される。一般に、圧延に使用される通常ロールは、鋳鉄ロールや鋼ロールであるが、仕上げロールには、タングステンカーバイド焼結ロールなどの超硬ロールを使用することが好ましい。

【0022】

通常の圧延処理されたテープ状基材Tは、表面粗さRaが20〜50nm、最大表面粗さRmaxが200〜500nmの範囲に仕上げられ、圧延方向に線状のスクラッチまたは結晶欠陥が形成されている。

【0023】

次に、鏡面ロールを用いてテープ状基材表面を加工する工程について説明する。上記したように、通常のロール圧延では平坦性に限界がある。より優れた平坦性を得るために、鏡面ロールが使用される。ここで、鏡面ロールとは、ロール表面が鏡面加工された圧延ロールをいい、鏡面ロール加工とは、鏡面ロール表面の表面粗さを被処理体表面に転写して当該表面を平坦化する方法をいう。

【0024】

鏡面ロールとして、超硬ロールの表面粗さを5nm〜20nmに仕上げたものを使用するのが好ましい。超硬ロールの表面粗さが5nm未満であるとロールとテープ状基材とが滑ってしまい、テープ状基材の加工が困難となる。またロール自身の鏡面加工も困難となりコストが高くなるため好ましくない。一方、超硬ロールの表面粗さが20nm以上になると、テープ状基材の表面粗さを10nm以下に加工するのが困難となり好ましくない。

【0025】

鏡面ロール加工工程において、テープ状基材を、その表面粗さが10nm以下で、かつ、最大表面粗さRmaxが200nm以下になるように仕上げるのが好ましい。こうすることにより、次工程のテープ研磨工程で、テープ状基材の表面粗さを数ナノメートル以下に仕上げることが容易になる。

【0026】

最後に、テープ研磨工程について説明する。テープ研磨工程は、鏡面ロール加工処理工程を経たテープ状基材を洗浄した後に実行される。以下で詳細に説明するように、テープ研磨工程は、テープ状基材を連続的にReel to Reelで巻出し及び巻取りを行いながら、遊離砥粒を使って、被研磨面を走行方向に沿ってテープ研磨する、少なくとも1段のテープ研磨工程から成る。本発明は、鏡面ロール加工処理により、所望の表面粗さに仕上げたテープ状基材の表面に残存する加工変質層及び突起または孔を、さらにテープ研磨処理することにより除去することで、平均表面粗さRaが2nm以下、最大表面粗さRmaxが50nm以下、好ましくは30nm以下となるような超電導体用テープ状基材を製造する点に特徴を有するものである。

【0027】

図1は、テープ研磨工程で使用される装置の模式図である。テープ研磨装置10は、コンタクトロール11、コンタクトロール11を周回するように配置された研磨テープ12、押圧パッド13、砥粒供給ノズル17、テープ状基材走行機構から成る。

【0028】

テープ状基材走行機構は、送り出しロール14及び巻取り側テンションロール15から成り、巻取りロール15が回転することにより、テープ状基材Tが所定のテンション及びスピードでコンタクトロール11と押圧パッド13との間を矢印18の方向に通過することができるように構成されている。

【0029】

研磨テープ12として、これに限定されないが、ポリエチレン、ナイロンから成る織布、不織布、植毛布、起毛布又は発泡ポリウレタンから選択したものを使用することができる。

【0030】

研磨スラリーとして、これに限定されないが、砥粒を水性分散媒中に分散させた水溶性の研磨スラリーを使用することができる。砥粒は、多結晶ダイヤモンド、単結晶ダイヤモンド、酸化アルミニウム(Al2O3)、酸化珪素(SiO2)、炭化珪素(SiC)またはキュービック窒化硼素(CBN)粒子から選択されるひとつまたはそれ以上の粒子から成る。その平均粒径は、0.02μmから3μmが好ましい。平均粒径が0.02μm以下であると、突起の除去が十分に行われず研磨に時間が掛かりすぎるため好ましくない。一方、平均粒径が3μm以上であると、スクラッチや加工歪が増加して、表面粗さが増大してしまうので好ましくない。

【0031】

研磨中、研磨テープ12はコンタクトロール11により、テープ状基材Tの被研磨面に所定の圧力で押付けられる。樹脂製の押圧パッド13は、研磨テープ12の押付圧力を調節する働きをする。テープ状基材Tは、コンタクトロール11及び押圧パッド13により所定の圧力で研磨テープに押付けられた状態で、砥粒供給ノズル17から供給される研磨スラリーにより、遊離砥粒研磨が実行される。研磨中、研磨テープ12は、コンタクトロール11を周回して、テープ状基材Tの移動方向と反対方向(矢印19方向)に移動する。テープ状基材Tの移動速度に対する研磨テープ12の相対速度は適宜調節可能である。

【0032】

付加的に、コンタクトロール11を、テープ状基材Tの移動方向と垂直方向(すなわち、テープ基材の幅方向)に、オシレーション動作させることも可能である。このオシレーション動作により、研磨ムラを防止することができる。テープ研磨のみの場合、一般に、テープ状基材の長手方向に微細な条痕(オングストロームのオーダー)が形成される。コンタクトロール11のオシレーション周波数を調節することで、この条痕の形成を調節することが可能である。

【0033】

さらに、テープ状基材Tの走行速度、押圧パッドの材質及び硬度、コンタクトロールの押付圧力は、いずれも任意に選択可能である。

【0034】

変形例として、研磨テープはエンドレスのベルト方式を使用してもよい。

【実施例】

【0035】

以下、本発明に係るテープ状基材の研磨評価試験を行ったので説明する。

【0036】

テープ状基材として、ハステロイC276を使用した。これは、圧延技術により、厚さ0.1mm、幅10mm、長さ数十メートルに加工したものである。

【0037】

表1は、研磨処理前のテープ状基材の表面粗さRa、RMS(平均線から測定曲線までの偏差の二乗を平均した値の平方根)及び最大表面粗さRmaxを測定した評価結果を示したものである。測定は、1m間隔で抽出した10個のサンプルについて、Ra、RMS及びRmaxを評価することにより行った。研磨前のテープ基材表面のAFM画像(Digital Instruments Dimension 3100:測定視野10μm×10μm、Z軸スケール0〜100nm、3点測定の平均値)の一例が図2に示されている。

【0038】

【表1】

【0039】

(1)比較例(鏡面ロール加工のみによる従来の加工方法)

次に、長さ20cm、直径10mm、平均表面粗さRa10nmの超硬ロールを使って、通常圧延して形成した上記テープ状基材を、鏡面ロール加工して得たテープ状基材の表面粗さを評価した。表面粗さの評価結果を表2に示す。図3はそのAFM画像である。

【0040】

【表2】

【0041】

表2の結果から、鏡面ロール加工のみでは、平均表面粗さRaが2nm以下とならず、Rmaxも100nm以下を得ることができなかったことがわかる。これは、図3の画像が示すように、鏡面ロール加工により、テープ状基材の表面に加工変質や小さい突起が形成されたためであると考えられる。

【0042】

(2)実施例1

次に、鏡面ロール加工後に、遊離砥粒と織布テープによるテープ研磨を行い、表面粗さを評価した。研磨には、図1に示す装置を使用した。研磨テープには、ポリエステル繊維から成る織布を使用した。

【0043】

研磨スラリーは以下の組成を有するものを使用した。

【0044】

多結晶ダイヤモンド(平均粒径1μm) 0.05重量%

添加剤 5重量%

純水 94.95重量%

ここで、砥粒として使用される多結晶ダイヤモンドは、爆発合成法により製造された平均粒径が1μmのものである。添加剤として、高級脂肪酸(炭素数8〜18)、アルカノールアミン、グリコール系化合物及び非イオン界面活性剤を添加した水溶液を使用した。

【0045】

研磨条件は以下の通りである。

【0046】

テープ基材の送り速度 50cm/min

研磨テープの送り速度 6cm/min

スラリー供給量 15cc/min

コンタクトロール硬度 40duro

オシレーション(幅) 10Hz

コンタクトロール押付圧力 3kg/cm2

テープ研磨処理後の研磨面の表面粗さの評価結果を以下の表3に示す。図4はそのAFM画像である。

【0047】

【表3】

【0048】

表3の結果から、鏡面ロール加工後にテープ研磨を行うことにより、Raを2nm以下に改善することができた。また、Rmaxも50nm以下を達成することができた。図4のAFM画像からもわかるように、鏡面ロール加工による変質または突起が完全に消滅している。

【0049】

(3)実施例2

次に、実施例1と同じ研磨条件で、コンタクトロール11のオシレーションを行わない場合の表面粗さを評価した。表4にその結果を示す。図5はそのAFM画像である。

【0050】

【表4】

【0051】

表4からわかるように、コンタクトロール11のオシレーションを行わなくても、Raを2nm以下にすることができ、また、Rmaxも50nm以下を達成することができることがわかった。また、図5のAFT画像からわかるように、テープ状基材の長さ方向に微細な条痕が形成されていることがわかった。

【図面の簡単な説明】

【0052】

【図1】図1は、本発明に従うテープ状基材の研磨装置の模式図である。

【図2】図2は、通常圧延処理後のテープ状基材の表面のAFT画像である。

【図3】図3は、鏡面ロール圧延加工後のテープ状基材の表面のAFT画像である。

【図4】図4は、本発明のひとつの実施例に従う、テープ研磨後のテープ状基材表面のAFT画像である。

【図5】図5は、本発明の他の実施例に従う、テープ研磨後のテープ状基材表面のAFT画像である。

【特許請求の範囲】

【請求項1】

超電導体用テープ基材の製造方法であって、

圧延処理によりテープ状基材を製造する工程と、

前記テープ状基材を鏡面ロールにより加工する工程と、

遊離砥粒を使用して前記テープ状基材をテープ研磨する工程と、

から成り、

前記テープ状基材の平均表面粗さRaが最終的に2nm以下となることを特徴とする方法。

【請求項2】

請求項1に記載の方法であって、前記テープ状基材の最大表面粗さRmaxが最終的に50nm以下となることを特徴とする方法。

【請求項3】

請求項1に記載の方法であって、前記鏡面ロールにより加工する工程により、前記テープ状基材の表面平均粗さRaが10nm以下に仕上げられることを特徴とする方法。

【請求項4】

請求項1に記載の方法であって、前記テープ研磨する工程は、研磨テープ及びテープ状基材を、コンタクトロールと押圧パッドで挟み、前記遊離砥粒から成る研磨スラリーを供給して、研磨テープをテープ状基材の走行方向と反対方向に移動させながら研磨処理を行う工程から成ることを特徴とする方法。

【請求項5】

請求項4に記載の方法であって、さらに、前記コンタクトロールを、前記テープ状基材の走行方向と垂直方向にオシレーション動作させる工程を含むことを特徴とする方法。

【請求項6】

請求項1から5のいずれかに記載の方法により製造された超電導体用テープ状基材。

【請求項1】

超電導体用テープ基材の製造方法であって、

圧延処理によりテープ状基材を製造する工程と、

前記テープ状基材を鏡面ロールにより加工する工程と、

遊離砥粒を使用して前記テープ状基材をテープ研磨する工程と、

から成り、

前記テープ状基材の平均表面粗さRaが最終的に2nm以下となることを特徴とする方法。

【請求項2】

請求項1に記載の方法であって、前記テープ状基材の最大表面粗さRmaxが最終的に50nm以下となることを特徴とする方法。

【請求項3】

請求項1に記載の方法であって、前記鏡面ロールにより加工する工程により、前記テープ状基材の表面平均粗さRaが10nm以下に仕上げられることを特徴とする方法。

【請求項4】

請求項1に記載の方法であって、前記テープ研磨する工程は、研磨テープ及びテープ状基材を、コンタクトロールと押圧パッドで挟み、前記遊離砥粒から成る研磨スラリーを供給して、研磨テープをテープ状基材の走行方向と反対方向に移動させながら研磨処理を行う工程から成ることを特徴とする方法。

【請求項5】

請求項4に記載の方法であって、さらに、前記コンタクトロールを、前記テープ状基材の走行方向と垂直方向にオシレーション動作させる工程を含むことを特徴とする方法。

【請求項6】

請求項1から5のいずれかに記載の方法により製造された超電導体用テープ状基材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−200775(P2008−200775A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−36919(P2007−36919)

【出願日】平成19年2月16日(2007.2.16)

【出願人】(390037165)日本ミクロコーティング株式会社 (79)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月16日(2007.2.16)

【出願人】(390037165)日本ミクロコーティング株式会社 (79)

【Fターム(参考)】

[ Back to top ]