鍔付円筒巻きブッシュの製造装置及びその製造方法並びにその固定方法

【課題】二種類のポンチを使用することなく一工程で鍔付円筒ブッシュを得ることができる鍔付円筒巻きブッシュの製造装置及びこの製造装置を使用した鍔付円筒巻きブッシュの製造方法を提供する。

【解決手段】油圧ラムなどにより環状鍔部47をコイルばね18及び72の弾性力に抗して基台13に向かって押圧すると共に端面14に接触する鍔加工治具部50の端面52により円柱状案内部材16をコイルばね18の弾性力に抗して小径有底柱状穴部31に沿って底壁面39に向かって基台13に対して軸方向に移動させて、拡径された円筒巻きブッシュ1の一端部43を円柱状基部45の端面49で基台13の端面11に向かって押し付けて円柱状基部45の端面49と基台13の端面11との協働で一端部43を円筒巻きブッシュ1の鍔部86として変形させる。

【解決手段】油圧ラムなどにより環状鍔部47をコイルばね18及び72の弾性力に抗して基台13に向かって押圧すると共に端面14に接触する鍔加工治具部50の端面52により円柱状案内部材16をコイルばね18の弾性力に抗して小径有底柱状穴部31に沿って底壁面39に向かって基台13に対して軸方向に移動させて、拡径された円筒巻きブッシュ1の一端部43を円柱状基部45の端面49で基台13の端面11に向かって押し付けて円柱状基部45の端面49と基台13の端面11との協働で一端部43を円筒巻きブッシュ1の鍔部86として変形させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、円筒巻きブッシュの一方の端部に径方向外方に拡がる鍔部を一体的に備えた鍔付円筒巻きブッシュの製造装置及びこの製造装置を使用した鍔付円筒巻きブッシュ製造方法並びにこの製造装置を使用した板状部材への鍔付巻きブッシュの固定方法に関する。

【背景技術】

【0002】

自動車のドア、トランク、ボンネット等のヒンジ機構においては、軸受支持機構とこれと相対回転する軸との間に、これら相対回転を円滑に行わせるべく鍔付円筒巻きブッシュが配されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実願昭59−173625号(実開昭61−87226号)のマイクロフィルム

【特許文献2】特開昭62−296923号公報

【特許文献3】特開平2−209585号公報

【特許文献4】特開平4−285317号公報

【特許文献5】特開2007−239838号公報

【0004】

この鍔付円筒巻きブッシュとして、裏金と裏金の表面に一体的に形成された多孔質金属焼結層と該多孔質金属焼結層の孔隙及び表面に充填・被覆された合成樹脂層からなる三層構造の複層摺動板を、合成樹脂層を内側にして円筒状に捲回して作製した特許文献1から特許文献5等により知られている。

【0005】

斯かる鍔付円筒巻きブッシュは、プレスダイの円孔に円筒巻きブッシュを嵌入し、この嵌入後、ポンチを円筒巻きブッシュ内に嵌入して円孔から外部に突出した円筒巻きブッシュの一方の端部をポンチの截頭円錐部により径方向外方に拡開せしめて漏斗状の拡径部にに形成し、ついで、この漏斗状の拡径部を他のポンチにより更に拡径して拡径鍔部にして、製造される。

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記従来の鍔付円筒巻きブッシュの製造方法においては、円筒巻きブッシュの一方の端部に鍔部を形成するにあたり、漏斗状に拡径するポンチと拡径鍔部を形成するポンチの二種類のポンチを使用しなければならないという煩雑さがある。

【0007】

本発明は上記諸点に鑑みてなされたものであり、その目的とするところは、二種類のポンチを使用することなく一工程で鍔付円筒ブッシュを得ることができる鍔付円筒巻きブッシュの製造装置及びこの製造装置を使用した鍔付円筒巻きブッシュの製造方法及びヒンジ等の板状部材の取付孔に直接鍔付円筒巻きブッシュを固定する方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の鍔付円筒巻きブッシュの製造装置は、一方の端面で開口した第一の有底柱状穴を有した基台と、基台に対して摺動自在になるように該第一の有底柱状穴に配されていると共に一方の端面で開口した第二の有底柱状穴を有する円柱状案内部材と、第一の有底柱状穴の開口を介して第一の有底柱状穴外に該円柱状案内部材を押し出すように当該円柱状案内部材を押圧すべく、該第一の有底柱状穴に配されたコイルばねと、一方及び他方の端面で夫々開口した貫通円孔を有すると共に他方の端面で基台の一方の端面に対峙している長尺円筒体と、該長尺円筒体に対して摺動自在になるように長尺円筒体の貫通円孔に配された鍔加工治具と、長尺円筒体の一方の端面での貫通円孔の開口を介して該鍔加工治具を該貫通円孔外に押し出すように押圧する弾性手段とを具備しており、第一の有底柱状穴は、有底の小径有底柱状穴部と、一端では基台の一方の端面で開口している一方、他端では該小径有底柱状穴部に連接されていると共に小径有底柱状穴部よりも大径の大径柱状穴部とを具備しており、鍔加工治具は、該長尺円筒体に対して摺動自在になるように長尺円筒体の貫通円孔に配された円柱状基部と、該円柱状基部の一方の端面に設けられていると共に長尺円筒体の外部に配された環状鍔部と、一方の端面で該円柱状基部の他方の端面に設けられていると共に該円柱状基部に対して縮径した鍔加工治具部と、該鍔加工治具部の他方の端面に設けられていると共に該鍔加工治具部に対して縮径した案内ピンとを具備しており、円柱状基部の他方の端面と鍔加工治具部の円筒状の外周面との間には円弧状凹面が介在しており、大径柱状穴部を規定する基台の大径円筒内周面、円環状の外周縁では該大径円筒内周面に連接する一方、円環状の内周縁では小径有底柱状穴部を規定する基台の小径円筒内周面に連接する基台の段部面及び円柱状案内部材の外周面で規定される環状凹所には、一端部が基台の一方の端面から突出するようにして円筒巻きブッシュの他端部が装着されるようになっており、環状鍔部を基台に向かって押圧することにより、案内ピンは、円柱状案内部材の第二の有底柱状穴に挿入されるようになっており、案内ピンの円柱状案内部材の第二の有底柱状穴への挿入後、鍔加工治具部の他方の端面は、円柱状案内部材の一方の端面を押圧して円柱状案内部材を小径柱状穴部に沿って基台に対して移動させるようになっており、円弧状凹面は、他端部が環状凹所に嵌装された円筒巻きブッシュの一端部を拡径させるようになっており、円柱状基部の他方の端面は、当該拡径された円筒巻きブッシュの一端部を基台の一方の端面と協働して円筒巻きブッシュの鍔部として変形させるようになっている。

【0009】

本発明の鍔付円筒巻きブッシュの製造装置によれば、円筒巻きブッシュの一方の端部に径方向外方に拡がる鍔部を鍔加工治具で行うことができ、従来の二種類のパンチを工程毎に交換する必要がなく、装置自体を簡略化することができ、一工程での鍔部形成が可能となる。

【0010】

好ましい例では、コイルばねは、一方の端部で円柱状案内部材の他方の端面に接触している一方、他方の端部で小径有底柱状穴部の底面を規定する基台の底壁面に接触しており、弾性手段は、一方の端部で環状鍔部に接触する一方、他方の端部で該長尺円筒体の一方の端面に接触すると共に環状鍔部を長尺円筒体の一方の端面から離反させる他のコイルばねを具備しているが、弾性手段としては、斯かるコイルばねに代えて、空気ばね、弾性ゴム等を具備していてもよい。

【0011】

本発明の鍔付円筒巻きブッシュの製造装置は、鍔加工治具の長尺円筒体の貫通円孔からの抜け出しを阻止する阻止手段を更に具備していてもよく、この場合、阻止手段は、該長尺円筒体に軸方向に所定の長さにわたって形成された長孔と、円柱状基部の外周面から突設されていると共に該長孔に配された係合ピンとを具備しており、係合ピンは、長孔の一方の端部を規定する長尺円筒体の長孔端面への接触で、円柱状基部の長尺円筒体の貫通円孔からの抜け出しを阻止するようになっているとよい。

【0012】

上記鍔付円筒巻きブッシュの製造装置を使用した本発明の鍔付円筒巻きブッシュの製造方法は、一端部が基台の一方の端面から突出するようにして円筒巻きブッシュの他端部を環状凹所に装着する工程と、環状鍔部を基台に向かって押圧して案内ピンを円柱状案内部材の第二の有底柱状穴に挿入する工程と、案内ピンの円柱状案内部材の第二の有底柱状穴への挿入後、環状鍔部を基台に向かって更に押圧して鍔加工治具部の他方の端面を円柱状案内部材の一方の端面に接触させる工程と、この接触後、鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入すると共に鍔加工治具部により円柱状案内部材をコイルばねの弾性力に抗して小径有底柱状穴部に沿って基台に対して移動させる工程と、この移動と共に鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入しつつ円弧状凹面により円筒巻きブッシュの他端部を拡径する工程と、当該拡径された円筒巻きブッシュの一端部を円柱状基部の他方の端面で基台の一方の端面に向かって押し付けて円筒巻きブッシュの鍔部として変形させる工程とを具備している。

【0013】

本発明の鍔付円筒巻きブッシュの製造方法によれば、鍔加工治具で従来の二種類のパンチを兼用するので、パンチの交換作業が不要となり、一工程で鍔部形成を行うことができ、その製造工程が簡略化され、結果として鍔付円筒巻きブッシュの製造コストの低減を図ることができる。

【0014】

本発明の鍔付円筒巻きブッシュの製造方法においては、裏金と、該裏金の表面に一体的に被着形成された合成樹脂層とからなる二層構造からなると共に合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着しても、裏金と、該裏金の表面に一体的に形成された多孔質金属焼結層と、該多孔質金属焼結層の孔隙を充填して該焼結層の表面に被覆された合成樹脂層との三層構造からなると共に合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着しても、又は金属製の網状体を基材とし、この網状体の網目及び表面に合成樹脂が充填、被覆された可撓性潤滑シートを円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着してもよい。

【0015】

上記鍔付円筒巻きブッシュの製造装置を使用した本発明の板状部材の取付孔に鍔付円筒巻きブッシュを固定する方法は、一端部が基台の一方の端面から突出するようにして円筒巻きブッシュの他端部を環状凹所に装着する工程と、この他端部で環状凹所に装着された円筒巻きブッシュの一端部に板状部材の取付孔を介して当該板状部材を装着する工程と、環状鍔部を基台に向かって押圧して案内ピンを円柱状案内部材の第二の有底柱状穴に挿入する工程と、案内ピンの円柱状案内部材の第二の有底柱状穴への挿入後、環状鍔部を基台に向かって更に押圧して長尺円筒体の他方の端面を板状部材の一方の面に接触させた後、弾性手段の弾性力を介して長尺円筒体により板状部材の他方の面を基台の一方の端面に接触させると共に鍔加工治具部の他方の端面を円柱状案内部材の一方の端面に接触させる工程と、この接触後、鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入すると共に鍔加工治具部により円柱状案内部材をコイルばねの弾性力に抗して小径有底柱状穴部に沿って基台に対して移動させる工程と、この移動と共に鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入しつつ円弧状凹面により円筒巻きブッシュの他端部を拡径する工程と、当該拡径された円筒巻きブッシュの一端部を円柱状基部の他方の端面で板状部材を介して基台の一方の端面に向かって押し付けて円筒巻きブッシュの鍔部として変形させ、当該鍔部を板状部材に押し付ける工程とを具備している。

【0016】

本発明の板状部材の取付孔への鍔付円筒巻きブッシュの固定方法によれば、円筒巻きブッシュから鍔付円筒巻きブッシュへの加工と板状部材の取付孔への鍔付円筒巻きブッシュの固定とを連続的に同時的に行うことができるので、製造工程が簡略化され、鍔付円筒巻きブッシュを固着した板状部材の製造コストを大幅に削減することができる。

【発明の効果】

【0017】

本発明によれば、従来の二種類のパンチを使用することなく、円筒巻きブッシュの一方の端部に一工程で鍔部を形成できる鍔付円筒巻きブッシュの製造装置及びこの製造装置使用した鍔付円筒巻きブッシュの製造方法を提供することができ、さらに円筒巻きブッシュから鍔付円筒巻きブッシュへの加工と板状部材の取付孔への鍔付円筒巻きブッシュの固定とを連続的に同時的に行うことができ、製造工程が簡略化されると共に製造コストを大幅に削減することができる固定方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、円筒巻きブッシュの斜視説明図である。

【図2】図2は、複層摺動板を示す断面説明図である。

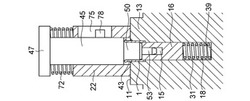

【図3】図3は、本発明の鍔付円筒巻きブッシュの好ましい製造装置の断面説明図である。

【図4】図4は、本発明の鍔付円筒巻きブッシュの好ましい製造方法の断面説明図である。

【図5】図5は、本発明の鍔付円筒巻きブッシュの好ましい製造方法の断面説明図である。

【図6】図6は、本発明の鍔付円筒巻きブッシュの好ましい製造方法の断面説明図である。

【図7】図7は、本発明の鍔付円筒巻きブッシュの好ましい製造方法の断面説明図である。

【図8】図8は、本発明の鍔付円筒巻きブッシュの好ましい製造方法の断面説明図である。

【図9】図9は、図8の一部拡大断面説明図である。

【図10】図10は、本発明の鍔付円筒巻きブッシュの好ましい製造方法の断面説明図である。

【図11】図11は、図10の一部拡大断面説明図である。

【図12】図12は、鍔付円筒巻きブッシュを示す斜視説明図である。

【図13】図13は、板状部材の取付孔への鍔付円筒巻きブッシュの好ましい固定方法の断面説明図である。

【図14】図14は、板状部材の取付孔への鍔付円筒巻きブッシュの好ましい固定方法の断面説明図である。

【図15】図15は、板状部材の取付孔への鍔付円筒巻きブッシュの好ましい固定方法の断面説明図である。

【図16】図16は、板状部材の取付孔への鍔付円筒巻きブッシュの好ましい固定方法の断面説明図である。

【図17】図17は、板状部材の取付孔への鍔付円筒巻きブッシュの好ましい固定方法の断面説明図である。

【図18】図18は、図17の一部拡大断面説明図である。

【図19】図19は、板状部材の取付孔への鍔付円筒巻きブッシュの好ましい固定方法の断面説明図である。

【図20】図20は、図19の一部拡大断面説明図である。

【図21】図21は、自動車のドアヒンジ機構の一部断面説明図である。

【発明を実施するための形態】

【0019】

次に、本発明及びその実施の形態を、図に示す好ましい実施例に基づいて更に詳細に説明する。なお、本発明はこれらの実施例に何等限定されないのでる。

【0020】

図1及び図2において、円筒巻きブッシュ1は、鋼板などの金属製の裏金2と、裏金2の表面3に一体的に被着形成された多孔質金属焼結層4と、多孔質金属焼結層4の孔隙及び表面に充填被覆された合成樹脂層5からなる三層構造の複層摺動板6から形成されており、複層摺動板6の合成樹脂層5を内側にして円筒状に捲回されて突合せ面7をもって形成される。

【0021】

鍔付円筒巻きブッシュの製造装置10は、図3に示すように、円環状の端面11で開口した円形の有底柱状穴12を有した基台13と、基台13に対して軸方向Aに摺動自在になるように有底柱状穴12に配されていると共に円環状の端面14で開口した円形の有底柱状穴15を有する円柱状案内部材16と、有底柱状穴12の円形の開口17を介して有底柱状穴12外に円柱状案内部材16を押し出すように円柱状案内部材16を押圧すべく、有底柱状穴12に配されたコイルばね18と、円環状の端面19及び20で夫々開口した貫通円孔21を有すると共に円環状の端面20で基台13の端面11に対峙している長尺円筒体22と、長尺円筒体22に対して軸方向Aに摺動自在になるように長尺円筒体22の貫通円孔21に配された鍔加工治具23と、長尺円筒体22の端面19での貫通円孔21の円形の開口24を介して鍔加工治具23を貫通円孔21外に押し出すように押圧する弾性手段25と、鍔加工治具23の長尺円筒体22の貫通円孔21からの抜け出しを阻止する阻止手段26とを具備している。

【0022】

有底柱状穴12は、有底の小径有底柱状穴部31と、一端では基台13の端面11で開口している一方、他端では小径有底柱状穴部31に連接されていると共に小径有底柱状穴部31よりも大径の大径柱状穴部32とを具備している。

【0023】

基台13は、小径有底柱状穴部31を規定する小径円筒内周面34と、大径柱状穴部32を規定する大径円筒内周面35と、円環状の外周縁36では大径円筒内周面35に連接する一方、円環状の内周縁37では小径円筒内周面34に連接する円環状の段部面38と、小径有底柱状穴部31の底面を規定する底壁面39とを具備している。

【0024】

有底柱状穴12の小径有底柱状穴部31に配されたコイルばね18は、一方の端部で円柱状案内部材16の端面40に接触する一方、他方の端部で底壁面39に接触しており、その弾性力により円柱状案内部材16を軸方向Aであって端面20に向かって押圧するようになっている。

【0025】

大径円筒内周面35、段部面38及び円柱状案内部材16の円筒状の外周面41により環状凹所42が規定されており、環状凹所42には、図4に示すように、一端部43が基台13の一方の端面11から突出するようにして円筒巻きブッシュ1の他端部44がぴったりと装着されるようになっている。

【0026】

鍔加工治具23は、長尺円筒体22に対して軸方向Aに摺動自在になるように長尺円筒体22の貫通円孔21に配された円柱状の円柱状基部45と、円柱状基部45の一方の円形の端面46に一体的に設けられていると共に長尺円筒体22の外部、即ち貫通円孔21外に配された環状鍔部47と、一方の円形の端面48で円柱状基部45の他方の円形の端面49の中央部に一体的に設けられていると共に円柱状基部45に対して縮径した円柱状の鍔加工治具部50と、円形の一端面51で鍔加工治具部50の他方の円形の端面52の中央部に一体的に設けられていると共に鍔加工治具部50に対して縮径した案内ピン53とを具備している。

【0027】

鍔加工治具部50は、端面52に加えて、環状凹所42に装着された円筒巻きブッシュ1の円筒状の内周面55と実質的に同径の円筒状の外周面56と、一端では外周面56に連接する一方、他端では端面52に連接して端面52に向かうに連れて徐々に縮径した挿入案内用の環状のテーパー面57とを具備しており、円柱状基部45の端面49と鍔加工治具部50の円筒状の外周面56との間には円弧状凹面58が介在している。

【0028】

案内ピン53は、円形の先端面61と、有底柱状穴15を規定する円柱状案内部材16の円筒状の内周面62と実質的に同径の円筒状の外周面63と、一端では外周面63に連接する一方、他端では先端面61に連接して先端面61に向かうに連れて徐々に縮径した挿入案内用の環状のテーパー面64とを具備している。

【0029】

弾性手段25は、一方の端部で環状鍔部47の一方の環状の端面71に接触する一方、他方の端部で長尺円筒体22の端面19に接触すると共に弾性力により環状鍔部47を長尺円筒体22の一方の端面19から離反させるコイルばね72を具備している。

【0030】

阻止手段26は、長尺円筒体22に軸方向Aに所定の長さにわたって形成された長孔75と、貫通円孔21を規定する長尺円筒体22の円筒状の内周面76に摺動自在に接触する円柱状基部45の円筒状の外周面77から径方向に一体的に突設されていると共に長孔75に配された円柱状の係合ピン78とを具備している。

【0031】

係合ピン78は、長孔75の軸方向Aの一方の端部を規定する長尺円筒体22の長孔端面79への接触で、円柱状基部45の長尺円筒体22の貫通円孔21からの抜け出しを阻止するようになっている。

【0032】

以上の製造装置10を使用して円筒巻きブッシュ1から図12に示す鍔付円筒巻きブッシュ85を製造する方法の一例を図4から図11を参照して次に説明する。

【0033】

一端部43が基台13の端面11から突出するようにして基台13の環状凹所42に円筒巻きブッシュ1の他端部44を嵌装、装着する(図4)。

【0034】

油圧ラムなどにより環状鍔部47を基台13に向かって押圧して案内ピン53を円柱状案内部材16の有底柱状穴15に順次挿入して、基台13に対して鍔加工治具23を位置決めすると共に位置決め挿入後に長尺円筒体22の端面20を基台13の端面11に接触させる(図5)。

【0035】

案内ピン53の円柱状案内部材16の有底柱状穴15への挿入及び端面20の端面11への接触後、油圧ラムなどにより環状鍔部47をコイルばね72の弾性力に抗して基台13に向かって更に押圧して鍔加工治具部50の端面52を円柱状案内部材16の端面14に接触させる(図6)。

【0036】

この接触後に、更に油圧ラムなどにより環状鍔部47をコイルばね18及び72の弾性力に抗して基台13に向かって更に押圧して鍔加工治具部50の端面52で円柱状案内部材16の端面14を押圧して円柱状案内部材16を小径有底柱状穴部31に沿って底壁面39に向かって基台13に対して軸方向Aに移動させつつ鍔加工治具部50を内周面55により規定される円筒巻きブッシュ1の中空部に圧入する(図7)。

【0037】

この移動と共に鍔加工治具部50を円筒巻きブッシュ1の内周面55で規定される中空部に圧入しつつ円弧状凹面58により円筒巻きブッシュ1の一端部43を拡径する(図8及び図9)。

【0038】

油圧ラムなどにより環状鍔部47をコイルばね18及び72の弾性力に抗して基台13に向かって更に押圧すると共に端面14に接触する鍔加工治具部50の端面52により円柱状案内部材16をコイルばね18の弾性力に抗して小径有底柱状穴部31に沿って底壁面39に向かって基台13に対して軸方向Aに移動させて、拡径された円筒巻きブッシュ1の一端部43を円柱状基部45の端面49で基台13の端面11に向かって押し付けて円柱状基部45の端面49と基台13の端面11との協働で一端部43を円筒巻きブッシュ1の鍔部86として変形させる(図10及び図11)。

【0039】

以上の工程を経て得られた円筒巻きブッシュ1の一端部43を径方向外方に変形してなる鍔部86を具備した鍔付円筒巻きブッシュ85を製造装置10から取出し、図12に示す円筒部87と円筒部87の一方の端部に一体的に形成された鍔部86とを備えた鍔付円筒巻きブッシュ85を得る。

【0040】

上記製造方法に適用する円筒巻きブッシュ1としては、鋼板などの金属製の裏金と該裏金の表面に被覆された合成樹脂層からなる二層構造の複層摺動板を、合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュであってもよく、または、金属製の織組金網あるいはエキスパンドメタルなどの金属網状体を基材とし、この基材の網状体の網目及び表面に合成樹脂が充填、被覆された可撓性潤滑シート材を円筒状に捲回した円筒巻きブッシュであってもよい。

【0041】

次に製造装置10を使用して、自動車のドア、トランク、ボンネット等のヒンジ機構のヒンジ片としての板状部材の取付孔に円筒巻きブッシュを圧入嵌合し、該円筒巻きブッシュを鍔付円筒巻きブッシュに加工すると共に当該鍔付円筒巻きブッシュを板状部材の取付孔に固定する方法の一例を図13から図20を参照して説明する。

【0042】

一端部43が基台13の端面11から突出するようにして基台13の環状凹所42に円筒巻きブッシュ1の他方の端部44を嵌装、装着し、基台13の端面11から突出した一端部43にヒンジ片としての板状部材91の取付孔92を介して板状部材91を圧入嵌合して装着する(図13)。

【0043】

油圧ラムなどにより環状鍔部47を基台13に向かって押圧して案内ピン53を円柱状案内部材16の有底柱状穴15に順次挿入して、基台13に対して鍔加工治具23を位置決めすると共に位置決め挿入後に環状鍔部47を基台13に向かって更に押圧して長尺円筒体22の端面20を板状部材91の一方の面93に接触させた後(図14)、コイルばね72の弾性力を介して長尺円筒体22により板状部材91の他方の面94を基台13の端面11に接触させると共に鍔加工治具部50の端面52を円柱状案内部材16の端面14に接触させる(図15)。

【0044】

この接触後に、更に油圧ラムなどにより環状鍔部47をコイルばね18及び72の弾性力に抗して基台13に向かって更に押圧して鍔加工治具部50の端面52で円柱状案内部材16の端面14を押圧して円柱状案内部材16を小径有底柱状穴部31に沿って底壁面39に向かって基台13に対して軸方向Aに移動させつつ鍔加工治具部50を内周面55により規定される円筒巻きブッシュ1の中空部に圧入する(図16)。

【0045】

この移動と共に鍔加工治具部50を円筒巻きブッシュ1の内周面55で規定される中空部に圧入しつつ円弧状凹面58により円筒巻きブッシュ1の一端部43を拡径する(図17及び図18)。

【0046】

油圧ラムなどにより環状鍔部47をコイルばね18及び72の弾性力に抗して基台13に向かって更に押圧すると共に端面14に接触する鍔加工治具部50の端面52により円柱状案内部材16をコイルばね18の弾性力に抗して小径有底柱状穴部31に沿って底壁面39に向かって基台13に対して軸方向Aに移動させて、拡径された円筒巻きブッシュ1の一端部43を円柱状基部45の端面49で板状部材91を介して基台13の端面11に向かって押し付けて円柱状基部45の端面49と基台13の端面11との協働で一端部43を円筒巻きブッシュ1の鍔部86として変形させ、当該鍔部86を円柱状基部45の端面49と基台13の端面11と間に介在した板状部材91に押し付け、鍔付円筒巻きブッシュ85を板状部材91の取付孔92に固定する(図19及び図20)。

【0047】

斯かる鍔付円筒巻きブッシュ85を板状部材91の取付孔92に固定する方法は、例えば、図20に示す自動車のドアヒンジ機構95おいて、板状部材91に相当する可動側のヒンジ片96の一対の水平部97に形成された取付孔92の夫々に鍔付円筒巻きブッシュ85を固定する場合に、好適に用いることができる。

【0048】

このように本例の鍔付円筒巻きブッシュ85の製造装置10を使用した鍔付円筒巻きブッシュ85の固定方法においては、ヒンジ片96等の板状部材91の取付孔92に円筒巻きブッシュ1を圧入嵌合し、円筒巻きブッシュ1を鍔付円筒巻きブッシュ85に加工すると共に鍔付円筒巻きブッシュ85を板状部材91の取付孔92に直接固定することができるので、製造工程の短縮と同時に製造コストの削減を可能とする。

【符号の説明】

【0049】

10 製造装置

11、14、19、20 端面

12、15 有底柱状穴

13 基台

16 円柱状案内部材

17 開口

18 コイルばね

21 貫通円孔

22 長尺円筒体

23 鍔加工治具

24 開口

25 弾性手段

26 阻止手段

【技術分野】

【0001】

本発明は、円筒巻きブッシュの一方の端部に径方向外方に拡がる鍔部を一体的に備えた鍔付円筒巻きブッシュの製造装置及びこの製造装置を使用した鍔付円筒巻きブッシュ製造方法並びにこの製造装置を使用した板状部材への鍔付巻きブッシュの固定方法に関する。

【背景技術】

【0002】

自動車のドア、トランク、ボンネット等のヒンジ機構においては、軸受支持機構とこれと相対回転する軸との間に、これら相対回転を円滑に行わせるべく鍔付円筒巻きブッシュが配されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実願昭59−173625号(実開昭61−87226号)のマイクロフィルム

【特許文献2】特開昭62−296923号公報

【特許文献3】特開平2−209585号公報

【特許文献4】特開平4−285317号公報

【特許文献5】特開2007−239838号公報

【0004】

この鍔付円筒巻きブッシュとして、裏金と裏金の表面に一体的に形成された多孔質金属焼結層と該多孔質金属焼結層の孔隙及び表面に充填・被覆された合成樹脂層からなる三層構造の複層摺動板を、合成樹脂層を内側にして円筒状に捲回して作製した特許文献1から特許文献5等により知られている。

【0005】

斯かる鍔付円筒巻きブッシュは、プレスダイの円孔に円筒巻きブッシュを嵌入し、この嵌入後、ポンチを円筒巻きブッシュ内に嵌入して円孔から外部に突出した円筒巻きブッシュの一方の端部をポンチの截頭円錐部により径方向外方に拡開せしめて漏斗状の拡径部にに形成し、ついで、この漏斗状の拡径部を他のポンチにより更に拡径して拡径鍔部にして、製造される。

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記従来の鍔付円筒巻きブッシュの製造方法においては、円筒巻きブッシュの一方の端部に鍔部を形成するにあたり、漏斗状に拡径するポンチと拡径鍔部を形成するポンチの二種類のポンチを使用しなければならないという煩雑さがある。

【0007】

本発明は上記諸点に鑑みてなされたものであり、その目的とするところは、二種類のポンチを使用することなく一工程で鍔付円筒ブッシュを得ることができる鍔付円筒巻きブッシュの製造装置及びこの製造装置を使用した鍔付円筒巻きブッシュの製造方法及びヒンジ等の板状部材の取付孔に直接鍔付円筒巻きブッシュを固定する方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の鍔付円筒巻きブッシュの製造装置は、一方の端面で開口した第一の有底柱状穴を有した基台と、基台に対して摺動自在になるように該第一の有底柱状穴に配されていると共に一方の端面で開口した第二の有底柱状穴を有する円柱状案内部材と、第一の有底柱状穴の開口を介して第一の有底柱状穴外に該円柱状案内部材を押し出すように当該円柱状案内部材を押圧すべく、該第一の有底柱状穴に配されたコイルばねと、一方及び他方の端面で夫々開口した貫通円孔を有すると共に他方の端面で基台の一方の端面に対峙している長尺円筒体と、該長尺円筒体に対して摺動自在になるように長尺円筒体の貫通円孔に配された鍔加工治具と、長尺円筒体の一方の端面での貫通円孔の開口を介して該鍔加工治具を該貫通円孔外に押し出すように押圧する弾性手段とを具備しており、第一の有底柱状穴は、有底の小径有底柱状穴部と、一端では基台の一方の端面で開口している一方、他端では該小径有底柱状穴部に連接されていると共に小径有底柱状穴部よりも大径の大径柱状穴部とを具備しており、鍔加工治具は、該長尺円筒体に対して摺動自在になるように長尺円筒体の貫通円孔に配された円柱状基部と、該円柱状基部の一方の端面に設けられていると共に長尺円筒体の外部に配された環状鍔部と、一方の端面で該円柱状基部の他方の端面に設けられていると共に該円柱状基部に対して縮径した鍔加工治具部と、該鍔加工治具部の他方の端面に設けられていると共に該鍔加工治具部に対して縮径した案内ピンとを具備しており、円柱状基部の他方の端面と鍔加工治具部の円筒状の外周面との間には円弧状凹面が介在しており、大径柱状穴部を規定する基台の大径円筒内周面、円環状の外周縁では該大径円筒内周面に連接する一方、円環状の内周縁では小径有底柱状穴部を規定する基台の小径円筒内周面に連接する基台の段部面及び円柱状案内部材の外周面で規定される環状凹所には、一端部が基台の一方の端面から突出するようにして円筒巻きブッシュの他端部が装着されるようになっており、環状鍔部を基台に向かって押圧することにより、案内ピンは、円柱状案内部材の第二の有底柱状穴に挿入されるようになっており、案内ピンの円柱状案内部材の第二の有底柱状穴への挿入後、鍔加工治具部の他方の端面は、円柱状案内部材の一方の端面を押圧して円柱状案内部材を小径柱状穴部に沿って基台に対して移動させるようになっており、円弧状凹面は、他端部が環状凹所に嵌装された円筒巻きブッシュの一端部を拡径させるようになっており、円柱状基部の他方の端面は、当該拡径された円筒巻きブッシュの一端部を基台の一方の端面と協働して円筒巻きブッシュの鍔部として変形させるようになっている。

【0009】

本発明の鍔付円筒巻きブッシュの製造装置によれば、円筒巻きブッシュの一方の端部に径方向外方に拡がる鍔部を鍔加工治具で行うことができ、従来の二種類のパンチを工程毎に交換する必要がなく、装置自体を簡略化することができ、一工程での鍔部形成が可能となる。

【0010】

好ましい例では、コイルばねは、一方の端部で円柱状案内部材の他方の端面に接触している一方、他方の端部で小径有底柱状穴部の底面を規定する基台の底壁面に接触しており、弾性手段は、一方の端部で環状鍔部に接触する一方、他方の端部で該長尺円筒体の一方の端面に接触すると共に環状鍔部を長尺円筒体の一方の端面から離反させる他のコイルばねを具備しているが、弾性手段としては、斯かるコイルばねに代えて、空気ばね、弾性ゴム等を具備していてもよい。

【0011】

本発明の鍔付円筒巻きブッシュの製造装置は、鍔加工治具の長尺円筒体の貫通円孔からの抜け出しを阻止する阻止手段を更に具備していてもよく、この場合、阻止手段は、該長尺円筒体に軸方向に所定の長さにわたって形成された長孔と、円柱状基部の外周面から突設されていると共に該長孔に配された係合ピンとを具備しており、係合ピンは、長孔の一方の端部を規定する長尺円筒体の長孔端面への接触で、円柱状基部の長尺円筒体の貫通円孔からの抜け出しを阻止するようになっているとよい。

【0012】

上記鍔付円筒巻きブッシュの製造装置を使用した本発明の鍔付円筒巻きブッシュの製造方法は、一端部が基台の一方の端面から突出するようにして円筒巻きブッシュの他端部を環状凹所に装着する工程と、環状鍔部を基台に向かって押圧して案内ピンを円柱状案内部材の第二の有底柱状穴に挿入する工程と、案内ピンの円柱状案内部材の第二の有底柱状穴への挿入後、環状鍔部を基台に向かって更に押圧して鍔加工治具部の他方の端面を円柱状案内部材の一方の端面に接触させる工程と、この接触後、鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入すると共に鍔加工治具部により円柱状案内部材をコイルばねの弾性力に抗して小径有底柱状穴部に沿って基台に対して移動させる工程と、この移動と共に鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入しつつ円弧状凹面により円筒巻きブッシュの他端部を拡径する工程と、当該拡径された円筒巻きブッシュの一端部を円柱状基部の他方の端面で基台の一方の端面に向かって押し付けて円筒巻きブッシュの鍔部として変形させる工程とを具備している。

【0013】

本発明の鍔付円筒巻きブッシュの製造方法によれば、鍔加工治具で従来の二種類のパンチを兼用するので、パンチの交換作業が不要となり、一工程で鍔部形成を行うことができ、その製造工程が簡略化され、結果として鍔付円筒巻きブッシュの製造コストの低減を図ることができる。

【0014】

本発明の鍔付円筒巻きブッシュの製造方法においては、裏金と、該裏金の表面に一体的に被着形成された合成樹脂層とからなる二層構造からなると共に合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着しても、裏金と、該裏金の表面に一体的に形成された多孔質金属焼結層と、該多孔質金属焼結層の孔隙を充填して該焼結層の表面に被覆された合成樹脂層との三層構造からなると共に合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着しても、又は金属製の網状体を基材とし、この網状体の網目及び表面に合成樹脂が充填、被覆された可撓性潤滑シートを円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着してもよい。

【0015】

上記鍔付円筒巻きブッシュの製造装置を使用した本発明の板状部材の取付孔に鍔付円筒巻きブッシュを固定する方法は、一端部が基台の一方の端面から突出するようにして円筒巻きブッシュの他端部を環状凹所に装着する工程と、この他端部で環状凹所に装着された円筒巻きブッシュの一端部に板状部材の取付孔を介して当該板状部材を装着する工程と、環状鍔部を基台に向かって押圧して案内ピンを円柱状案内部材の第二の有底柱状穴に挿入する工程と、案内ピンの円柱状案内部材の第二の有底柱状穴への挿入後、環状鍔部を基台に向かって更に押圧して長尺円筒体の他方の端面を板状部材の一方の面に接触させた後、弾性手段の弾性力を介して長尺円筒体により板状部材の他方の面を基台の一方の端面に接触させると共に鍔加工治具部の他方の端面を円柱状案内部材の一方の端面に接触させる工程と、この接触後、鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入すると共に鍔加工治具部により円柱状案内部材をコイルばねの弾性力に抗して小径有底柱状穴部に沿って基台に対して移動させる工程と、この移動と共に鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入しつつ円弧状凹面により円筒巻きブッシュの他端部を拡径する工程と、当該拡径された円筒巻きブッシュの一端部を円柱状基部の他方の端面で板状部材を介して基台の一方の端面に向かって押し付けて円筒巻きブッシュの鍔部として変形させ、当該鍔部を板状部材に押し付ける工程とを具備している。

【0016】

本発明の板状部材の取付孔への鍔付円筒巻きブッシュの固定方法によれば、円筒巻きブッシュから鍔付円筒巻きブッシュへの加工と板状部材の取付孔への鍔付円筒巻きブッシュの固定とを連続的に同時的に行うことができるので、製造工程が簡略化され、鍔付円筒巻きブッシュを固着した板状部材の製造コストを大幅に削減することができる。

【発明の効果】

【0017】

本発明によれば、従来の二種類のパンチを使用することなく、円筒巻きブッシュの一方の端部に一工程で鍔部を形成できる鍔付円筒巻きブッシュの製造装置及びこの製造装置使用した鍔付円筒巻きブッシュの製造方法を提供することができ、さらに円筒巻きブッシュから鍔付円筒巻きブッシュへの加工と板状部材の取付孔への鍔付円筒巻きブッシュの固定とを連続的に同時的に行うことができ、製造工程が簡略化されると共に製造コストを大幅に削減することができる固定方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、円筒巻きブッシュの斜視説明図である。

【図2】図2は、複層摺動板を示す断面説明図である。

【図3】図3は、本発明の鍔付円筒巻きブッシュの好ましい製造装置の断面説明図である。

【図4】図4は、本発明の鍔付円筒巻きブッシュの好ましい製造方法の断面説明図である。

【図5】図5は、本発明の鍔付円筒巻きブッシュの好ましい製造方法の断面説明図である。

【図6】図6は、本発明の鍔付円筒巻きブッシュの好ましい製造方法の断面説明図である。

【図7】図7は、本発明の鍔付円筒巻きブッシュの好ましい製造方法の断面説明図である。

【図8】図8は、本発明の鍔付円筒巻きブッシュの好ましい製造方法の断面説明図である。

【図9】図9は、図8の一部拡大断面説明図である。

【図10】図10は、本発明の鍔付円筒巻きブッシュの好ましい製造方法の断面説明図である。

【図11】図11は、図10の一部拡大断面説明図である。

【図12】図12は、鍔付円筒巻きブッシュを示す斜視説明図である。

【図13】図13は、板状部材の取付孔への鍔付円筒巻きブッシュの好ましい固定方法の断面説明図である。

【図14】図14は、板状部材の取付孔への鍔付円筒巻きブッシュの好ましい固定方法の断面説明図である。

【図15】図15は、板状部材の取付孔への鍔付円筒巻きブッシュの好ましい固定方法の断面説明図である。

【図16】図16は、板状部材の取付孔への鍔付円筒巻きブッシュの好ましい固定方法の断面説明図である。

【図17】図17は、板状部材の取付孔への鍔付円筒巻きブッシュの好ましい固定方法の断面説明図である。

【図18】図18は、図17の一部拡大断面説明図である。

【図19】図19は、板状部材の取付孔への鍔付円筒巻きブッシュの好ましい固定方法の断面説明図である。

【図20】図20は、図19の一部拡大断面説明図である。

【図21】図21は、自動車のドアヒンジ機構の一部断面説明図である。

【発明を実施するための形態】

【0019】

次に、本発明及びその実施の形態を、図に示す好ましい実施例に基づいて更に詳細に説明する。なお、本発明はこれらの実施例に何等限定されないのでる。

【0020】

図1及び図2において、円筒巻きブッシュ1は、鋼板などの金属製の裏金2と、裏金2の表面3に一体的に被着形成された多孔質金属焼結層4と、多孔質金属焼結層4の孔隙及び表面に充填被覆された合成樹脂層5からなる三層構造の複層摺動板6から形成されており、複層摺動板6の合成樹脂層5を内側にして円筒状に捲回されて突合せ面7をもって形成される。

【0021】

鍔付円筒巻きブッシュの製造装置10は、図3に示すように、円環状の端面11で開口した円形の有底柱状穴12を有した基台13と、基台13に対して軸方向Aに摺動自在になるように有底柱状穴12に配されていると共に円環状の端面14で開口した円形の有底柱状穴15を有する円柱状案内部材16と、有底柱状穴12の円形の開口17を介して有底柱状穴12外に円柱状案内部材16を押し出すように円柱状案内部材16を押圧すべく、有底柱状穴12に配されたコイルばね18と、円環状の端面19及び20で夫々開口した貫通円孔21を有すると共に円環状の端面20で基台13の端面11に対峙している長尺円筒体22と、長尺円筒体22に対して軸方向Aに摺動自在になるように長尺円筒体22の貫通円孔21に配された鍔加工治具23と、長尺円筒体22の端面19での貫通円孔21の円形の開口24を介して鍔加工治具23を貫通円孔21外に押し出すように押圧する弾性手段25と、鍔加工治具23の長尺円筒体22の貫通円孔21からの抜け出しを阻止する阻止手段26とを具備している。

【0022】

有底柱状穴12は、有底の小径有底柱状穴部31と、一端では基台13の端面11で開口している一方、他端では小径有底柱状穴部31に連接されていると共に小径有底柱状穴部31よりも大径の大径柱状穴部32とを具備している。

【0023】

基台13は、小径有底柱状穴部31を規定する小径円筒内周面34と、大径柱状穴部32を規定する大径円筒内周面35と、円環状の外周縁36では大径円筒内周面35に連接する一方、円環状の内周縁37では小径円筒内周面34に連接する円環状の段部面38と、小径有底柱状穴部31の底面を規定する底壁面39とを具備している。

【0024】

有底柱状穴12の小径有底柱状穴部31に配されたコイルばね18は、一方の端部で円柱状案内部材16の端面40に接触する一方、他方の端部で底壁面39に接触しており、その弾性力により円柱状案内部材16を軸方向Aであって端面20に向かって押圧するようになっている。

【0025】

大径円筒内周面35、段部面38及び円柱状案内部材16の円筒状の外周面41により環状凹所42が規定されており、環状凹所42には、図4に示すように、一端部43が基台13の一方の端面11から突出するようにして円筒巻きブッシュ1の他端部44がぴったりと装着されるようになっている。

【0026】

鍔加工治具23は、長尺円筒体22に対して軸方向Aに摺動自在になるように長尺円筒体22の貫通円孔21に配された円柱状の円柱状基部45と、円柱状基部45の一方の円形の端面46に一体的に設けられていると共に長尺円筒体22の外部、即ち貫通円孔21外に配された環状鍔部47と、一方の円形の端面48で円柱状基部45の他方の円形の端面49の中央部に一体的に設けられていると共に円柱状基部45に対して縮径した円柱状の鍔加工治具部50と、円形の一端面51で鍔加工治具部50の他方の円形の端面52の中央部に一体的に設けられていると共に鍔加工治具部50に対して縮径した案内ピン53とを具備している。

【0027】

鍔加工治具部50は、端面52に加えて、環状凹所42に装着された円筒巻きブッシュ1の円筒状の内周面55と実質的に同径の円筒状の外周面56と、一端では外周面56に連接する一方、他端では端面52に連接して端面52に向かうに連れて徐々に縮径した挿入案内用の環状のテーパー面57とを具備しており、円柱状基部45の端面49と鍔加工治具部50の円筒状の外周面56との間には円弧状凹面58が介在している。

【0028】

案内ピン53は、円形の先端面61と、有底柱状穴15を規定する円柱状案内部材16の円筒状の内周面62と実質的に同径の円筒状の外周面63と、一端では外周面63に連接する一方、他端では先端面61に連接して先端面61に向かうに連れて徐々に縮径した挿入案内用の環状のテーパー面64とを具備している。

【0029】

弾性手段25は、一方の端部で環状鍔部47の一方の環状の端面71に接触する一方、他方の端部で長尺円筒体22の端面19に接触すると共に弾性力により環状鍔部47を長尺円筒体22の一方の端面19から離反させるコイルばね72を具備している。

【0030】

阻止手段26は、長尺円筒体22に軸方向Aに所定の長さにわたって形成された長孔75と、貫通円孔21を規定する長尺円筒体22の円筒状の内周面76に摺動自在に接触する円柱状基部45の円筒状の外周面77から径方向に一体的に突設されていると共に長孔75に配された円柱状の係合ピン78とを具備している。

【0031】

係合ピン78は、長孔75の軸方向Aの一方の端部を規定する長尺円筒体22の長孔端面79への接触で、円柱状基部45の長尺円筒体22の貫通円孔21からの抜け出しを阻止するようになっている。

【0032】

以上の製造装置10を使用して円筒巻きブッシュ1から図12に示す鍔付円筒巻きブッシュ85を製造する方法の一例を図4から図11を参照して次に説明する。

【0033】

一端部43が基台13の端面11から突出するようにして基台13の環状凹所42に円筒巻きブッシュ1の他端部44を嵌装、装着する(図4)。

【0034】

油圧ラムなどにより環状鍔部47を基台13に向かって押圧して案内ピン53を円柱状案内部材16の有底柱状穴15に順次挿入して、基台13に対して鍔加工治具23を位置決めすると共に位置決め挿入後に長尺円筒体22の端面20を基台13の端面11に接触させる(図5)。

【0035】

案内ピン53の円柱状案内部材16の有底柱状穴15への挿入及び端面20の端面11への接触後、油圧ラムなどにより環状鍔部47をコイルばね72の弾性力に抗して基台13に向かって更に押圧して鍔加工治具部50の端面52を円柱状案内部材16の端面14に接触させる(図6)。

【0036】

この接触後に、更に油圧ラムなどにより環状鍔部47をコイルばね18及び72の弾性力に抗して基台13に向かって更に押圧して鍔加工治具部50の端面52で円柱状案内部材16の端面14を押圧して円柱状案内部材16を小径有底柱状穴部31に沿って底壁面39に向かって基台13に対して軸方向Aに移動させつつ鍔加工治具部50を内周面55により規定される円筒巻きブッシュ1の中空部に圧入する(図7)。

【0037】

この移動と共に鍔加工治具部50を円筒巻きブッシュ1の内周面55で規定される中空部に圧入しつつ円弧状凹面58により円筒巻きブッシュ1の一端部43を拡径する(図8及び図9)。

【0038】

油圧ラムなどにより環状鍔部47をコイルばね18及び72の弾性力に抗して基台13に向かって更に押圧すると共に端面14に接触する鍔加工治具部50の端面52により円柱状案内部材16をコイルばね18の弾性力に抗して小径有底柱状穴部31に沿って底壁面39に向かって基台13に対して軸方向Aに移動させて、拡径された円筒巻きブッシュ1の一端部43を円柱状基部45の端面49で基台13の端面11に向かって押し付けて円柱状基部45の端面49と基台13の端面11との協働で一端部43を円筒巻きブッシュ1の鍔部86として変形させる(図10及び図11)。

【0039】

以上の工程を経て得られた円筒巻きブッシュ1の一端部43を径方向外方に変形してなる鍔部86を具備した鍔付円筒巻きブッシュ85を製造装置10から取出し、図12に示す円筒部87と円筒部87の一方の端部に一体的に形成された鍔部86とを備えた鍔付円筒巻きブッシュ85を得る。

【0040】

上記製造方法に適用する円筒巻きブッシュ1としては、鋼板などの金属製の裏金と該裏金の表面に被覆された合成樹脂層からなる二層構造の複層摺動板を、合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュであってもよく、または、金属製の織組金網あるいはエキスパンドメタルなどの金属網状体を基材とし、この基材の網状体の網目及び表面に合成樹脂が充填、被覆された可撓性潤滑シート材を円筒状に捲回した円筒巻きブッシュであってもよい。

【0041】

次に製造装置10を使用して、自動車のドア、トランク、ボンネット等のヒンジ機構のヒンジ片としての板状部材の取付孔に円筒巻きブッシュを圧入嵌合し、該円筒巻きブッシュを鍔付円筒巻きブッシュに加工すると共に当該鍔付円筒巻きブッシュを板状部材の取付孔に固定する方法の一例を図13から図20を参照して説明する。

【0042】

一端部43が基台13の端面11から突出するようにして基台13の環状凹所42に円筒巻きブッシュ1の他方の端部44を嵌装、装着し、基台13の端面11から突出した一端部43にヒンジ片としての板状部材91の取付孔92を介して板状部材91を圧入嵌合して装着する(図13)。

【0043】

油圧ラムなどにより環状鍔部47を基台13に向かって押圧して案内ピン53を円柱状案内部材16の有底柱状穴15に順次挿入して、基台13に対して鍔加工治具23を位置決めすると共に位置決め挿入後に環状鍔部47を基台13に向かって更に押圧して長尺円筒体22の端面20を板状部材91の一方の面93に接触させた後(図14)、コイルばね72の弾性力を介して長尺円筒体22により板状部材91の他方の面94を基台13の端面11に接触させると共に鍔加工治具部50の端面52を円柱状案内部材16の端面14に接触させる(図15)。

【0044】

この接触後に、更に油圧ラムなどにより環状鍔部47をコイルばね18及び72の弾性力に抗して基台13に向かって更に押圧して鍔加工治具部50の端面52で円柱状案内部材16の端面14を押圧して円柱状案内部材16を小径有底柱状穴部31に沿って底壁面39に向かって基台13に対して軸方向Aに移動させつつ鍔加工治具部50を内周面55により規定される円筒巻きブッシュ1の中空部に圧入する(図16)。

【0045】

この移動と共に鍔加工治具部50を円筒巻きブッシュ1の内周面55で規定される中空部に圧入しつつ円弧状凹面58により円筒巻きブッシュ1の一端部43を拡径する(図17及び図18)。

【0046】

油圧ラムなどにより環状鍔部47をコイルばね18及び72の弾性力に抗して基台13に向かって更に押圧すると共に端面14に接触する鍔加工治具部50の端面52により円柱状案内部材16をコイルばね18の弾性力に抗して小径有底柱状穴部31に沿って底壁面39に向かって基台13に対して軸方向Aに移動させて、拡径された円筒巻きブッシュ1の一端部43を円柱状基部45の端面49で板状部材91を介して基台13の端面11に向かって押し付けて円柱状基部45の端面49と基台13の端面11との協働で一端部43を円筒巻きブッシュ1の鍔部86として変形させ、当該鍔部86を円柱状基部45の端面49と基台13の端面11と間に介在した板状部材91に押し付け、鍔付円筒巻きブッシュ85を板状部材91の取付孔92に固定する(図19及び図20)。

【0047】

斯かる鍔付円筒巻きブッシュ85を板状部材91の取付孔92に固定する方法は、例えば、図20に示す自動車のドアヒンジ機構95おいて、板状部材91に相当する可動側のヒンジ片96の一対の水平部97に形成された取付孔92の夫々に鍔付円筒巻きブッシュ85を固定する場合に、好適に用いることができる。

【0048】

このように本例の鍔付円筒巻きブッシュ85の製造装置10を使用した鍔付円筒巻きブッシュ85の固定方法においては、ヒンジ片96等の板状部材91の取付孔92に円筒巻きブッシュ1を圧入嵌合し、円筒巻きブッシュ1を鍔付円筒巻きブッシュ85に加工すると共に鍔付円筒巻きブッシュ85を板状部材91の取付孔92に直接固定することができるので、製造工程の短縮と同時に製造コストの削減を可能とする。

【符号の説明】

【0049】

10 製造装置

11、14、19、20 端面

12、15 有底柱状穴

13 基台

16 円柱状案内部材

17 開口

18 コイルばね

21 貫通円孔

22 長尺円筒体

23 鍔加工治具

24 開口

25 弾性手段

26 阻止手段

【特許請求の範囲】

【請求項1】

一方の端面で開口した第一の有底柱状穴を有した基台と、基台に対して摺動自在になるように該第一の有底柱状穴に配されていると共に一方の端面で開口した第二の有底柱状穴を有する円柱状案内部材と、第一の有底柱状穴の開口を介して第一の有底柱状穴外に該円柱状案内部材を押し出すように当該円柱状案内部材を押圧すべく、該第一の有底柱状穴に配されたコイルばねと、一方及び他方の端面で夫々開口した貫通円孔を有すると共に他方の端面で基台の一方の端面に対峙している長尺円筒体と、該長尺円筒体に対して摺動自在になるように長尺円筒体の貫通円孔に配された鍔加工治具と、長尺円筒体の一方の端面での貫通円孔の開口を介して該鍔加工治具を該貫通円孔外に押し出すように押圧する弾性手段とを具備しており、第一の有底柱状穴は、有底の小径有底柱状穴部と、一端では基台の一方の端面で開口している一方、他端では該小径有底柱状穴部に連接されていると共に小径有底柱状穴部よりも大径の大径柱状穴部とを具備しており、鍔加工治具は、該長尺円筒体に対して摺動自在になるように長尺円筒体の貫通円孔に配された円柱状基部と、該円柱状基部の一方の端面に設けられていると共に長尺円筒体の外部に配された環状鍔部と、一方の端面で該円柱状基部の他方の端面に設けられていると共に該円柱状基部に対して縮径した鍔加工治具部と、該鍔加工治具部の他方の端面に設けられていると共に該鍔加工治具部に対して縮径した案内ピンとを具備しており、円柱状基部の他方の端面と鍔加工治具部の円筒状の外周面との間には円弧状凹面が介在しており、大径柱状穴部を規定する基台の大径円筒内周面、円環状の外周縁では該大径円筒内周面に連接する一方、円環状の内周縁では小径有底柱状穴部を規定する基台の小径円筒内周面に連接する基台の段部面及び円柱状案内部材の外周面で規定される環状凹所には、一端部が基台の一方の端面から突出するようにして円筒巻きブッシュの他端部が装着されるようになっており、環状鍔部を基台に向かって押圧することにより、案内ピンは、円柱状案内部材の第二の有底柱状穴に挿入されるようになっており、案内ピンの円柱状案内部材の第二の有底柱状穴への挿入後、鍔加工治具部の他方の端面は、円柱状案内部材の一方の端面を押圧して円柱状案内部材を小径柱状穴部に沿って基台に対して移動させるようになっており、円弧状凹面は、他端部が環状凹所に嵌装された円筒巻きブッシュの一端部を拡径させるようになっており、円柱状基部の他方の端面は、当該拡径された円筒巻きブッシュの一端部を基台の一方の端面と協働して円筒巻きブッシュの鍔部として変形させるようになっていることを特徴とする鍔付円筒巻きブッシュの製造装置。

【請求項2】

コイルばねは、一方の端部で円柱状案内部材の他方の端面に接触している一方、他方の端部で小径有底柱状穴部の底面を規定する基台の底壁面に接触している請求項1に記載の鍔付円筒巻きブッシュの製造装置。

【請求項3】

弾性手段は、一方の端部で環状鍔部に接触する一方、他方の端部で該長尺円筒体の一方の端面に接触すると共に環状鍔部を長尺円筒体の一方の端面から離反させる他のコイルばねを具備している請求項1又は2に記載の鍔付円筒巻きブッシュの製造装置。

【請求項4】

鍔加工治具の長尺円筒体の貫通円孔からの抜け出しを阻止する阻止手段を更に具備しており、阻止手段は、該長尺円筒体に軸方向に所定の長さにわたって形成された長孔と、円柱状基部の外周面から突設されていると共に該長孔に配された係合ピンとを具備しており、係合ピンは、長孔の一方の端部を規定する長尺円筒体の長孔端面への接触で、円柱状基部の長尺円筒体の貫通円孔からの抜け出しを阻止するようになっている請求項1から3のいずれか一項に記載の鍔付円筒巻きブッシュの製造装置。

【請求項5】

請求項1から4のいずれか一項に記載の鍔付円筒巻きブッシュの製造装置を使用した鍔付円筒巻きブッシュの製造方法であって、一端部が基台の一方の端面から突出するようにして円筒巻きブッシュの他端部を環状凹所に装着する工程と、環状鍔部を基台に向かって押圧して案内ピンを円柱状案内部材の第二の有底柱状穴に挿入する工程と、案内ピンの円柱状案内部材の第二の有底柱状穴への挿入後、環状鍔部を基台に向かって更に押圧して鍔加工治具部の他方の端面を円柱状案内部材の一方の端面に接触させる工程と、この接触後、鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入すると共に鍔加工治具部により円柱状案内部材をコイルばねの弾性力に抗して小径有底柱状穴部に沿って基台に対して移動させる工程と、この移動と共に鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入しつつ円弧状凹面により円筒巻きブッシュの他端部を拡径する工程と、当該拡径された円筒巻きブッシュの一端部を円柱状基部の他方の端面で基台の一方の端面に向かって押し付けて円筒巻きブッシュの鍔部として変形させる工程とを具備していることを特徴とする鍔付円筒巻きブッシュの製造方法。

【請求項6】

裏金と、該裏金の表面に一体的に被着形成された合成樹脂層とからなる二層構造からなると共に合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着する請求項5に記載の鍔付円筒巻きブッシュの製造方法。

【請求項7】

裏金と、該裏金の表面に一体的に形成された多孔質金属焼結層と、該多孔質金属焼結層の孔隙を充填して該焼結層の表面に被覆された合成樹脂層との三層構造からなると共に合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着する請求項5に記載の鍔付円筒巻きブッシュの製造方法。

【請求項8】

金属製の網状体を基材とし、この網状体の網目及び表面に合成樹脂が充填、被覆された可撓性潤滑シートを円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着する請求項5に記載の鍔付円筒巻きブッシュの製造方法。

【請求項9】

請求項1から4のいずれか一項に記載の鍔付円筒巻きブッシュの製造装置を使用して板状部材の取付孔に鍔付円筒巻きブッシュを固定する方法であって、一端部が基台の一方の端面から突出するようにして円筒巻きブッシュの他端部を環状凹所に装着する工程と、この他端部で環状凹所に装着された円筒巻きブッシュの一端部に板状部材の取付孔を介して当該板状部材を装着する工程と、環状鍔部を基台に向かって押圧して案内ピンを円柱状案内部材の第二の有底柱状穴に挿入する工程と、案内ピンの円柱状案内部材の第二の有底柱状穴への挿入後、環状鍔部を基台に向かって更に押圧して長尺円筒体の他方の端面を板状部材の一方の面に接触させた後、弾性手段の弾性力を介して長尺円筒体により板状部材の他方の面を基台の一方の端面に接触させると共に鍔加工治具部の他方の端面を円柱状案内部材の一方の端面に接触させる工程と、この接触後、鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入すると共に鍔加工治具部により円柱状案内部材をコイルばねの弾性力に抗して小径有底柱状穴部に沿って基台に対して移動させる工程と、この移動と共に鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入しつつ円弧状凹面により円筒巻きブッシュの他端部を拡径する工程と、当該拡径された円筒巻きブッシュの一端部を円柱状基部の他方の端面で板状部材を介して基台の一方の端面に向かって押し付けて円筒巻きブッシュの鍔部として変形させ、当該鍔部を板状部材に押し付ける工程とを具備していることを特徴とする板状部材の取付孔に鍔付円筒巻きブッシュを固定する方法。

【請求項10】

裏金と、該裏金の表面に一体的に被着形成された合成樹脂層とからなる二層構造からなると共に合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着する請求項9に記載の鍔付円筒巻きブッシュの製造方法。

【請求項11】

裏金と、該裏金の表面に一体的に形成された多孔質金属焼結層と、該多孔質金属焼結層の孔隙を充填して該焼結層の表面に被覆された合成樹脂層との三層構造からなると共に合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着する請求項9に記載の鍔付円筒巻きブッシュの製造方法。

【請求項12】

金属製の網状体を基材とし、この網状体の網目及び表面に合成樹脂が充填、被覆された可撓性潤滑シートを円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着する請求項9に記載の鍔付円筒巻きブッシュの製造方法。

【請求項1】

一方の端面で開口した第一の有底柱状穴を有した基台と、基台に対して摺動自在になるように該第一の有底柱状穴に配されていると共に一方の端面で開口した第二の有底柱状穴を有する円柱状案内部材と、第一の有底柱状穴の開口を介して第一の有底柱状穴外に該円柱状案内部材を押し出すように当該円柱状案内部材を押圧すべく、該第一の有底柱状穴に配されたコイルばねと、一方及び他方の端面で夫々開口した貫通円孔を有すると共に他方の端面で基台の一方の端面に対峙している長尺円筒体と、該長尺円筒体に対して摺動自在になるように長尺円筒体の貫通円孔に配された鍔加工治具と、長尺円筒体の一方の端面での貫通円孔の開口を介して該鍔加工治具を該貫通円孔外に押し出すように押圧する弾性手段とを具備しており、第一の有底柱状穴は、有底の小径有底柱状穴部と、一端では基台の一方の端面で開口している一方、他端では該小径有底柱状穴部に連接されていると共に小径有底柱状穴部よりも大径の大径柱状穴部とを具備しており、鍔加工治具は、該長尺円筒体に対して摺動自在になるように長尺円筒体の貫通円孔に配された円柱状基部と、該円柱状基部の一方の端面に設けられていると共に長尺円筒体の外部に配された環状鍔部と、一方の端面で該円柱状基部の他方の端面に設けられていると共に該円柱状基部に対して縮径した鍔加工治具部と、該鍔加工治具部の他方の端面に設けられていると共に該鍔加工治具部に対して縮径した案内ピンとを具備しており、円柱状基部の他方の端面と鍔加工治具部の円筒状の外周面との間には円弧状凹面が介在しており、大径柱状穴部を規定する基台の大径円筒内周面、円環状の外周縁では該大径円筒内周面に連接する一方、円環状の内周縁では小径有底柱状穴部を規定する基台の小径円筒内周面に連接する基台の段部面及び円柱状案内部材の外周面で規定される環状凹所には、一端部が基台の一方の端面から突出するようにして円筒巻きブッシュの他端部が装着されるようになっており、環状鍔部を基台に向かって押圧することにより、案内ピンは、円柱状案内部材の第二の有底柱状穴に挿入されるようになっており、案内ピンの円柱状案内部材の第二の有底柱状穴への挿入後、鍔加工治具部の他方の端面は、円柱状案内部材の一方の端面を押圧して円柱状案内部材を小径柱状穴部に沿って基台に対して移動させるようになっており、円弧状凹面は、他端部が環状凹所に嵌装された円筒巻きブッシュの一端部を拡径させるようになっており、円柱状基部の他方の端面は、当該拡径された円筒巻きブッシュの一端部を基台の一方の端面と協働して円筒巻きブッシュの鍔部として変形させるようになっていることを特徴とする鍔付円筒巻きブッシュの製造装置。

【請求項2】

コイルばねは、一方の端部で円柱状案内部材の他方の端面に接触している一方、他方の端部で小径有底柱状穴部の底面を規定する基台の底壁面に接触している請求項1に記載の鍔付円筒巻きブッシュの製造装置。

【請求項3】

弾性手段は、一方の端部で環状鍔部に接触する一方、他方の端部で該長尺円筒体の一方の端面に接触すると共に環状鍔部を長尺円筒体の一方の端面から離反させる他のコイルばねを具備している請求項1又は2に記載の鍔付円筒巻きブッシュの製造装置。

【請求項4】

鍔加工治具の長尺円筒体の貫通円孔からの抜け出しを阻止する阻止手段を更に具備しており、阻止手段は、該長尺円筒体に軸方向に所定の長さにわたって形成された長孔と、円柱状基部の外周面から突設されていると共に該長孔に配された係合ピンとを具備しており、係合ピンは、長孔の一方の端部を規定する長尺円筒体の長孔端面への接触で、円柱状基部の長尺円筒体の貫通円孔からの抜け出しを阻止するようになっている請求項1から3のいずれか一項に記載の鍔付円筒巻きブッシュの製造装置。

【請求項5】

請求項1から4のいずれか一項に記載の鍔付円筒巻きブッシュの製造装置を使用した鍔付円筒巻きブッシュの製造方法であって、一端部が基台の一方の端面から突出するようにして円筒巻きブッシュの他端部を環状凹所に装着する工程と、環状鍔部を基台に向かって押圧して案内ピンを円柱状案内部材の第二の有底柱状穴に挿入する工程と、案内ピンの円柱状案内部材の第二の有底柱状穴への挿入後、環状鍔部を基台に向かって更に押圧して鍔加工治具部の他方の端面を円柱状案内部材の一方の端面に接触させる工程と、この接触後、鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入すると共に鍔加工治具部により円柱状案内部材をコイルばねの弾性力に抗して小径有底柱状穴部に沿って基台に対して移動させる工程と、この移動と共に鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入しつつ円弧状凹面により円筒巻きブッシュの他端部を拡径する工程と、当該拡径された円筒巻きブッシュの一端部を円柱状基部の他方の端面で基台の一方の端面に向かって押し付けて円筒巻きブッシュの鍔部として変形させる工程とを具備していることを特徴とする鍔付円筒巻きブッシュの製造方法。

【請求項6】

裏金と、該裏金の表面に一体的に被着形成された合成樹脂層とからなる二層構造からなると共に合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着する請求項5に記載の鍔付円筒巻きブッシュの製造方法。

【請求項7】

裏金と、該裏金の表面に一体的に形成された多孔質金属焼結層と、該多孔質金属焼結層の孔隙を充填して該焼結層の表面に被覆された合成樹脂層との三層構造からなると共に合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着する請求項5に記載の鍔付円筒巻きブッシュの製造方法。

【請求項8】

金属製の網状体を基材とし、この網状体の網目及び表面に合成樹脂が充填、被覆された可撓性潤滑シートを円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着する請求項5に記載の鍔付円筒巻きブッシュの製造方法。

【請求項9】

請求項1から4のいずれか一項に記載の鍔付円筒巻きブッシュの製造装置を使用して板状部材の取付孔に鍔付円筒巻きブッシュを固定する方法であって、一端部が基台の一方の端面から突出するようにして円筒巻きブッシュの他端部を環状凹所に装着する工程と、この他端部で環状凹所に装着された円筒巻きブッシュの一端部に板状部材の取付孔を介して当該板状部材を装着する工程と、環状鍔部を基台に向かって押圧して案内ピンを円柱状案内部材の第二の有底柱状穴に挿入する工程と、案内ピンの円柱状案内部材の第二の有底柱状穴への挿入後、環状鍔部を基台に向かって更に押圧して長尺円筒体の他方の端面を板状部材の一方の面に接触させた後、弾性手段の弾性力を介して長尺円筒体により板状部材の他方の面を基台の一方の端面に接触させると共に鍔加工治具部の他方の端面を円柱状案内部材の一方の端面に接触させる工程と、この接触後、鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入すると共に鍔加工治具部により円柱状案内部材をコイルばねの弾性力に抗して小径有底柱状穴部に沿って基台に対して移動させる工程と、この移動と共に鍔加工治具部を円筒巻きブッシュの内周面で規定される中空部に圧入しつつ円弧状凹面により円筒巻きブッシュの他端部を拡径する工程と、当該拡径された円筒巻きブッシュの一端部を円柱状基部の他方の端面で板状部材を介して基台の一方の端面に向かって押し付けて円筒巻きブッシュの鍔部として変形させ、当該鍔部を板状部材に押し付ける工程とを具備していることを特徴とする板状部材の取付孔に鍔付円筒巻きブッシュを固定する方法。

【請求項10】

裏金と、該裏金の表面に一体的に被着形成された合成樹脂層とからなる二層構造からなると共に合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着する請求項9に記載の鍔付円筒巻きブッシュの製造方法。

【請求項11】

裏金と、該裏金の表面に一体的に形成された多孔質金属焼結層と、該多孔質金属焼結層の孔隙を充填して該焼結層の表面に被覆された合成樹脂層との三層構造からなると共に合成樹脂層を内側にして円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着する請求項9に記載の鍔付円筒巻きブッシュの製造方法。

【請求項12】

金属製の網状体を基材とし、この網状体の網目及び表面に合成樹脂が充填、被覆された可撓性潤滑シートを円筒状に捲回した円筒巻きブッシュの他端部を環状凹所に装着する請求項9に記載の鍔付円筒巻きブッシュの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2013−27891(P2013−27891A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164536(P2011−164536)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000103644)オイレス工業株式会社 (384)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000103644)オイレス工業株式会社 (384)

【Fターム(参考)】

[ Back to top ]