電極乾燥方法、および電極乾燥装置

【課題】電極性能の低下を招くことなく、スラリー状態の電極層に含まれる溶媒を効率よく揮発させて、乾燥時間の短縮を図ることが可能な電極乾燥方法、および電極乾燥装置を提供する。

【解決手段】電極乾燥装置10は、溶媒21を含む電極スラリー20を電極箔30に塗布することによって形成された電極層40を乾燥炉50の中において乾燥させる。電極乾燥装置は、電極層内に残存する溶媒濃度と乾燥炉内の雰囲気57における溶媒濃度との濃度差を、雰囲気における溶媒濃度を高めることによって小さくする蒸発速度調整部材70と、電極層を乾燥させる熱を付与するヒーター部80と、を有している。

【解決手段】電極乾燥装置10は、溶媒21を含む電極スラリー20を電極箔30に塗布することによって形成された電極層40を乾燥炉50の中において乾燥させる。電極乾燥装置は、電極層内に残存する溶媒濃度と乾燥炉内の雰囲気57における溶媒濃度との濃度差を、雰囲気における溶媒濃度を高めることによって小さくする蒸発速度調整部材70と、電極層を乾燥させる熱を付与するヒーター部80と、を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極乾燥方法、および電極乾燥装置に関する。

【背景技術】

【0002】

リチウムイオン二次電池は、蓄電密度が大きく、充放電を繰り返し行っても蓄電性能をよく保つことから、自動車や家電製品の電源として広く用いられている。

【0003】

リチウムイオン二次電池の電極形成過程においては、まず、正極のアルミニウム箔、負極の銅箔のような電極箔上に、溶媒を含むスラリー状態の電極スラリーを一定重量塗布することによって電極層を形成する。次に、電極乾燥装置の乾燥炉の中において、電極層に含まれる溶媒を揮発させて乾燥させ、電極層の固形分と電極箔とを固着させている。

【0004】

電極乾燥工程においては、乾燥炉内において、電極箔の上下面から熱風を吹きつける方法が一般的である(例えば、特許文献1、および2を参照)。熱風による場合の乾燥条件の主なものとして、熱風の温度、熱風の吹き付け量、および乾燥時間がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−272612

【特許文献2】特開2006− 73234

【発明の概要】

【発明が解決しようとする課題】

【0006】

電極乾燥装置には、電極の生産性を上げるために乾燥時間の短縮を図ることが要請されている。このような要請に対して、乾燥条件(熱風の場合における熱風の温度、および熱風の吹き付け量)を大きく変化させると、電極内部の微細構造に影響が及んでしまい、電極性能が低下することがある。電極性能の劣化を招かない範囲内において乾燥条件を変化させなければならないため、乾燥時間の短縮に対して効果的な対策をとることができない。

【0007】

電極内部の微細構造に影響が及んでしまう理由は、乾燥温度を高温にしたり、熱風量を増加させたりすると、スラリー状態の電極層において、表面における溶媒の揮発速度と、深部からの溶媒の拡散速度との差が大きくなって、電極スラリー中のバインダーが偏析してしまうことに起因していると考えられる。このようなバインダーの偏析が生じると、電極箔と塗膜である電極層との間の十分な密着力を得ることができなくなる。強密着の塗膜が得られないと、初期における電池内の抵抗値のみならず、充放電を繰り返した後の電池内の抵抗値も高くなり、電極性能の低下を招くことになる。

【0008】

そこで、本発明の目的は、電極性能の低下を招くことなく、スラリー状態の電極層に含まれる溶媒を効率よく揮発させて、乾燥時間の短縮を図ることが可能な電極乾燥方法、および電極乾燥装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するための電極乾燥方法は、溶媒を含む電極スラリーを集電体に塗布することによって形成された電極層を乾燥炉の中において乾燥させる方法である。そして、前記電極層内に残存する溶媒濃度と前記乾燥炉内の雰囲気における溶媒濃度との濃度差を、前記雰囲気における溶媒濃度を高めることによって小さくしつつ、熱を付与して前記電極層を乾燥させている。

【0010】

また、上記目的を達成するための電極乾燥装置は、溶媒を含む電極スラリーを集電体に塗布することによって形成された電極層を乾燥炉の中において乾燥させる電極乾燥装置である。電極乾燥装置は、前記電極層内に残存する溶媒濃度と前記乾燥炉内の雰囲気における溶媒濃度との濃度差を、前記雰囲気における溶媒濃度を高めることによって小さくする蒸発速度調整部材と、前記電極層を乾燥させる熱を付与するヒーター部と、を有している。

【発明の効果】

【0011】

本発明によれば、電極層内に残存する溶媒濃度と乾燥炉内の雰囲気における溶媒濃度との濃度差を、雰囲気における溶媒濃度を高めることによって小さくしつつ、熱を付与して電極層を乾燥させているので、電極層を緩やかに乾燥させて、バインダーの偏析が生じることを防止することができる。バインダーの偏析を生じさせない条件にて電極層を乾燥させることから、集電体と電極層との密着性が向上し、初期における電池内の抵抗値はもちろんのこと、充放電を繰り返した後の電池内の抵抗値も低くなり、電極性能の向上を図ることが可能となる。もって、電極性能の低下を招くことなく、スラリー状態の電極層に含まれる溶媒を効率よく揮発させて、乾燥時間の短縮を図ることが可能な電極乾燥方法、および電極乾燥装置を提供できた。

【図面の簡単な説明】

【0012】

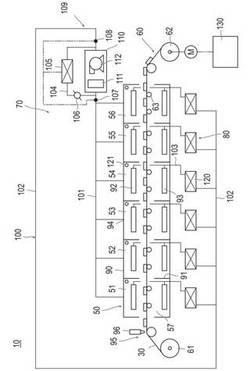

【図1】実施形態に係る電極乾燥装置を示す概略構成図である。

【図2】実施形態の乾燥方式によって電極層を乾燥させている状態を示す模式図である。

【図3】対比例の乾燥方式によって電極層を乾燥させている状態を示す模式図である。

【図4】雰囲気における溶媒濃度を高めながら電極層を乾燥する実施形態と、雰囲気における溶媒濃度を高めることなく電極層を乾燥する対比例とのそれぞれにおける、炉内NMP蒸気濃度の変化を示すグラフである。

【発明を実施するための形態】

【0013】

以下、添付した図面を参照しながら、本発明の実施形態を説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる。

【0014】

図1および図2に示すように、電極乾燥装置10は、溶媒21を含む電極スラリー20を電極箔30(集電体に相当する)に塗布することによって形成された電極層40を乾燥炉50の中において乾燥させる。この電極乾燥装置10は、電極層40が形成された電極箔30を乾燥炉50内において搬送する搬送部60と、電極層40内に残存する溶媒濃度と乾燥炉50内の雰囲気57における溶媒濃度との濃度差を、雰囲気57における溶媒濃度を高めることによって小さくする蒸発速度調整部材70と、電極層40を乾燥させる熱を付与するヒーター部80と、を有している。ヒーター部80は、熱源として熱風を用いている。そして、電極層40内に残存する溶媒濃度と乾燥炉50内の雰囲気57における溶媒濃度との濃度差を、雰囲気57における溶媒濃度を高めることによって小さくしつつ、熱を付与して電極層40を乾燥させている。以下、詳述する。

【0015】

電極箔30は、集電体として用いられる。電極箔30は、適宜の材料、例えば、アルミニウム、銅、ニッケル、鉄、ステンレス鋼を用いることができる。具体的には、例えば、正極集電体にはアルミニウムなどの電極箔30を用い、負極集電体には銅などの電極箔30を用いることができる。電極箔30の具体的な厚さについて特に制限はないが、例えば、アルミニウムの場合には20μm、銅の場合には10μ程度の薄膜である。

【0016】

電極スラリー20には、正極を形成するために用いる正極スラリーと、負極を形成するために用いる負極スラリーとがある。

【0017】

正極スラリーは、例えば、正極活物質22、導電助剤24、およびバインダー23を有し、溶媒21を添加することで、所定の粘度にされる。正極活物質22は、例えば、マンガン酸リチウムである。導電助剤24は、例えば、アセチレンブラックである。バインダー23は、例えば、PVDF(ポリフッ化ビニリデン)である。溶媒21は、例えば、NMP(ノルマルメチルピロリドン)である。なお、正極活物質22は、マンガン酸リチウムに特に限定されないが、容量および出力特性の観点から、リチウム−遷移金属複合酸化物を適用することが好ましい。導電助剤24は、例えば、カーボンブラックやグラファイトを利用することも可能である。バインダー23および溶媒21は、PVDFおよびNMPに限定されない。溶媒21として水を用いることもできる。

【0018】

負極スラリーは、例えば、負極活物質22、導電助剤24、およびバインダー23を有し、溶媒21を添加することで、所定の粘度にされる。負極活物質22は、例えば、グラファイトである。導電助剤24、バインダー23、および溶媒21は、例えば、アセチレンブラック、PVDF、およびNMPである。なお、負極活物質22は、グラファイトに特に限定されず、ハードカーボンや、リチウム−遷移金属複合酸化物を利用することも可能である。導電助剤24は、例えば、カーボンブラックやグラファイトを利用することも可能である。バインダー23および溶媒21は、PVDFおよびNMPに限定されない。溶媒21として水を用いることもできる。

【0019】

電極箔30に正極スラリーを塗布することによって形成した正極の電極層40および負極スラリーを塗布することによって形成した負極の電極層40を、乾燥炉50において乾燥し、正極および負極を形成する。このとき、電極スラリー20に含まれる溶媒21としてのNMPは、揮発することによって電極スラリー20から除去する。

【0020】

電極乾燥装置10の乾燥炉50は、熱風通路および電極箔30の搬送路を形成するケーシング90を有している。乾燥炉50内は、複数(図示例にあっては、6個)に区画した乾燥ゾーン51〜56から構成されている。乾燥ゾーン51〜56ごとに、蒸発速度調整部材70とヒーター部80とを設けている。説明の便宜上、電極箔30を搬送する方向の上流側から順に(図1において左側から順に)、第1の乾燥ゾーン51、第2の乾燥ゾーン52、第3の乾燥ゾーン53、第4の乾燥ゾーン54、第5の乾燥ゾーン55、および第6の乾燥ゾーン56という。ケーシング90内に仕切り壁91を設けることによって、第1〜第6のそれぞれの乾燥ゾーン51〜56を形成している。搬送部60を配置するために、ケーシング90の端面、および仕切り壁91には開口部を設けている。第1〜第6の乾燥ゾーン51〜56のそれぞれには、搬送される電極箔30の上方位置から熱風を供給するための上ノズル92と、搬送される電極箔30の下方位置から熱風を供給するための下ノズル93と、乾燥ゾーン51〜56内を排気するための排気口94とを設けている。上ノズル92、下ノズル93および排気口94は、乾燥ゾーン51〜56内の熱風を撹拌し、熱風が通路内を均一に流れる位置に設定されている。

【0021】

図示例の蒸発速度調整部材70は、乾燥炉50から排出された排気を雰囲気57内に供給するための配管系100を備えている。乾燥炉50から排出された排気を再利用することによって、雰囲気57における溶媒濃度を高めている。蒸発速度調整部材70はまた、排気の温度を結露温度まで下げることなく雰囲気57内に供給する。排気を再利用するため、低コストで量産を実現することもできる。

【0022】

配管系100には、各排気口94と溶媒回収装置110とを接続する第1配管101、溶媒回収装置110の出口と乾燥ゾーン51〜56ごとに設けられた熱交換器120の入口とを接続する第2配管102と、熱交換器105の出口と上下のノズル92、93とを接続する第3配管103と、溶媒回収装置110をバイパスして排気を流下させるバイパス管104とを含んでいる。溶媒回収装置110は、溶媒回収器111と送風ファン112とを有し、過剰なNMPを液体にして回収するとともに、回収した溶媒21の一部を雰囲気57内に供給する空気(給気)に再び混合する。バイパス管104には、熱媒体(例えば、蒸気や蒸気還流水)との間で熱交換を行って空気を加熱する熱交換器105と、バイパスさせる排気量を調整するためのバルブ106が設けられている。第1配管101には、溶媒回収装置110の入口側の排気温度を測定する温度センサー107を設け、第2配管102には、溶媒回収装置110の出口側の給気温度を測定する温度センサー108を設けている。出口側の温度センサー108は、バイパス管104が第2配管102に合流した後の位置において、給気温度を測定する。第2配管102には、給気の溶媒濃度を測定する濃度センサー109を設けている。溶媒回収装置110は、給気の溶媒濃度を定められた濃度とするように、給気に再び混合させる溶媒量を制御する。

【0023】

排気の温度を結露温度まで下げることなく雰囲気57内に供給するために、測定した給気温度に基づいて、バイパス管104を流下させる排気風量を制御する。溶媒回収装置110をバイパスして流下する排気は、溶媒回収装置110を通過した空気に比べて高温であることから、給気温度を高めて給気温度を一定に保つことができる。バイパス管104に設けた熱交換器105によってバイパス管104を流下する排気を加温することによって、給気温度がさらに低下した場合においても給気温度を一定に保つことができる。排気の温度を結露温度まで下げることなく雰囲気57内に供給することによって、配管系100における結露を防止するための特段の対策、例えば断熱材の配置などが不要となる。これにともなって、設備費の低減に寄与することができる。

【0024】

第1〜第3の配管101〜103には、ダンパー類を設けていない。結露を防止するためである。

【0025】

乾燥ゾーン51〜56ごとに設けられた熱交換器120は、熱媒体(例えば、蒸気や蒸気還流水)との間で熱交換を行って空気を加熱する。乾燥ゾーン51〜56ごとに雰囲気57の温度を測定する温度センサー121を設けている。各熱交換器120によって給気を加温することによって、上下のノズル92、93から噴出す熱風温度を制御して、各乾燥ゾーン51〜56の温度を設定した温度に保つことができる。熱風の温度は、環境温度や電極スラリー20の種類などによって種々異なることから特に限定されないが、例えば100±40℃である。

【0026】

乾燥時において、各乾燥ゾーン51〜56の雰囲気57中には、再利用する排気に含まれている溶媒21と、電極層40から揮発した溶媒21とが含まれる。乾燥時の雰囲気57の溶媒濃度は適宜設定可能であるが、強密着性の電極層40を得るためには、例えば、1000PPM以下となるように制御することが好ましい。

【0027】

電極層40は、残留NMPが200ppm以下となるまで乾燥される。熱源に蒸気を使用するのは容易に入手可能な熱源であるからであるのと、溶媒21にNMP(融点−24℃、沸点204℃)を使用していることから、比較的低温度100℃前後での連続乾燥が可能となるからである。

【0028】

蒸発速度調整部材70は、配管系100、および溶媒回収装置110などによって構成されている。ヒーター部80は、配管系100、溶媒回収装置110、熱交換器105、120、および熱交換器105、120に供給する熱媒体の温度や流量を調整するための図示しない部材などによって構成されている。

【0029】

搬送部60は、電極スラリー20を塗布する前の電極箔30を供給する供給ロール61と、電極層40を乾燥させた後の電極箔30を巻き取る巻取りロール62と、供給ロール61と巻取りロール62との間に配置され電極箔30の下面を保持する複数のサポートロール63と、を有している。供給ロール61には、電極箔30を予め巻回してある。巻取りロール62には、巻取りロール62を回転駆動するモータMを接続してある。モータMを駆動して巻取りロール62を回転駆動すると、電極箔30は、供給ロール61から繰り出され、乾燥炉50内を搬送され、巻取りロール62に巻き取られる。このようにして、搬送部60は、長尺状の電極箔30をロール・トゥ・ロール方式によって連続的に搬送する。

【0030】

電極スラリー20の塗布は、電極箔30を搬送しつつ、塗布部95によって行う。塗布部95は、溶媒21を含むスラリー状の電極スラリー20を電極箔30に塗布するコーター96を有している。コーター96は、電極箔30に対向し、電極箔30を搬送しながら間欠的に電極スラリー20を塗布する。これにより、電極スラリー20は、一定の間隔の隙間を空けて間欠的に配列する。コーター96を使っての間欠塗工方式では、ロール・トゥ・ロール方式で供給される集電箔に、粘度10,000〜300,000cps程度(固形分63.4±10%)としたスラリーを、コーター96塗工部分で片面(Wet膜厚130±10μm、Dry膜厚87±10μm)程度の均一塗工を行い連続生産する方法が一般的である。

【0031】

電極乾燥装置10は、溶媒回収装置110、バイパス管104のバルブ106、ヒーター部80、モータM、および塗布部95の作動を制御するコントローラー130を有している。コントローラー130は、CPUおよびメモリを主体として構成され、動作を制御するためのプログラムがメモリに記憶されている。コントローラー130は、塗布部95の作動を制御して、電極スラリー20の塗布量、塗布厚さなどを調整し、ヒーター部80の作動を制御して、給気の温度、風量などを調整する。コントローラー130はまた、モータMの作動を制御して、電極箔30の搬送速度を調整する。

【0032】

本実施形態の作用を説明する前に、乾燥炉50に供給する給気の温度や風量を大きく変化させたときに生じる不具合について説明する。

【0033】

乾燥工程において変化する品質指標の一つとして、電極層40と電極箔30との間の密着性がある。一般的に、乾燥工程においては、下記の式(1)(2)(3)にしたがって、溶媒21であるNMPを緩やかに揮発させて電極層40を緩やかに乾燥させることによって、密着性が向上することが知られている。

【0034】

【数1】

【0035】

図3は、乾燥炉50に供給する給気の温度や風量を大きく変化させたときに生じる不具合を示す図である。

【0036】

熱風を用いた乾燥炉50において乾燥速度の向上を図る場合には、熱風温度を高くするとともに風量を増加し、電極層40の表面と雰囲気57との界面部分における溶媒21(NMP)の除去量を増加させている。このような対応の場合、乾燥が早くなって、電極層40の表面近傍にバインダー23(PVDF)が偏析してしまう。このため、電極箔30に強く密着した塗膜つまり強密着の電極層40を得ることができなくなる。

【0037】

熱風温度を高くした場合にバインダー23の偏析が生じる原因として、次のようなものを挙げることができる。すなわち、乾燥時においてはバインダー23を溶媒21に溶かしたものが電極層40に含まれているので、電極層40を高い温度の環境下にさらすと、電極層40内において溶媒21自体が対流を起こす。その結果、溶解しているバインダー23が偏析してしまう。

【0038】

また、風量を増加した場合にバインダー23の偏析が生じる原因として、次のようなものを挙げることができる。すなわち、電極層40の表面近傍における溶媒21(NMP)だけが優先的に揮発して表面近傍だけが先に乾き(表面先乾き)、この表面先乾き部分に生じた亀裂やホールなどによる毛細管現象によって、NMPを深部から表面に向けて吸い上げる。その結果、溶解しているバインダー23が偏析してしまう。

【0039】

乾燥時にバインダー23の偏析を生じ得る乾燥条件では、表面粗さが大きく、密着力も弱いことから、電極箔30と電極層40との接触量あるいは接触面積が少なくなる。このため、初期における電池内の抵抗値のみならず、充放電を繰り返した後の電池内の抵抗値も高くなり、電極性能の低下を招くことになる。

【0040】

発生したバインダー23の偏析を解消するために、乾燥後の電極をロールプレス機などによって圧縮する方法がある。しかしながら、乾燥が完了して電極層40が固着した後に強制的に構造変化させることになるため、電極層40の密着強度はさほど向上しない。しかも、低コストで量産を実現する観点から、乾燥工程の後に圧縮工程を付加することは避けることが望ましい。

【0041】

次に、本実施形態の作用を説明する。

【0042】

モータMを駆動して巻取りロール62を回転駆動し、電極箔30を、供給ロール61から繰り出し、巻取りロール62に巻き取る。コーター96は、移動している電極箔30の表面に間欠的に電極スラリー20を塗布する。コントローラー130は、塗布部95の作動を制御し、電極スラリー20の塗布量、塗布厚さなどを調整している。ヒーター部80は、熱風を、上下のノズル92、93から熱風通路内に供給する。電極箔30の表面に溶媒21を含む電極スラリー20を塗布した後、乾燥炉50内において、電極層40に含まれる溶媒21を揮発させる。電極箔30を搬送しつつ、電極スラリー20の塗布と、塗布した電極層40の乾燥とを継続する。

【0043】

電極層40を乾燥炉50の中において乾燥させるときには、蒸発速度調整部材70は、配管系100を介して、乾燥炉50から排出された排気を雰囲気57内に供給する。これにより、電極層40内に残存する溶媒濃度と乾燥炉50内の雰囲気57における溶媒濃度との濃度差は、雰囲気57における溶媒濃度が高められることによって小さくなる。さらに、ヒーター部80は、電極層40を乾燥させる熱を付与している。

【0044】

このように雰囲気57における溶媒濃度を高めつつ乾燥させると、乾燥速度の向上を図るために熱風温度を高くするとともに風量を増加しても、溶媒21であるNMPを緩やかに揮発させて電極層40を緩やかに乾燥させることができる。電極層40を緩やかに乾燥させるのではあるが、熱風温度を高くできるとともに風量を増加することができるので、全体として乾燥時間を短縮することができ、生産性を高めることができる。乾燥時間の短縮を図ることができることから、乾燥炉50の長さを短くすることもできる。もって、電極の乾燥に要する投資を削減することが可能となる。

【0045】

雰囲気57における溶媒濃度は、電極層40内に残存する溶媒濃度を越えない濃度に高める必要がある。電極層40の乾燥が進行しない状態を回避するためである。

【0046】

図2に示したように、電極層40を緩やかに乾燥させるので、バインダー23の偏析が生じることを防止することができる。バインダー23の偏析を生じさせない条件にて電極層40を乾燥させているので、電極箔30と電極層40との密着性が向上し、電極箔30と電極層40との接触量あるいは接触面積が十分大きくなる。このため、初期における電池内の抵抗値はもちろんのこと、充放電を繰り返した後の電池内の抵抗値も低くなり、電極性能の向上を図ることが可能となる。

【0047】

第1〜第6の乾燥ゾーン51〜56ごとに、蒸発速度調整部材70とヒーター部80とを設けている。このため、第1〜第6の乾燥ゾーン51〜56ごとに、雰囲気57における溶媒濃度を高めることによって濃度差を小さくしつつ、熱を付与して電極層40を乾燥させることができる。複数の乾燥ゾーン51〜56に区画した場合にも、乾燥ゾーン51〜56ごとにバインダー23の偏析が生じることを防止することができ、電極性能の向上を図った電極を製造することができる。

【0048】

バインダー23の偏析が生じないので、乾燥後の電極をロールプレス機などによって圧縮する必要がない。乾燥工程の後に圧縮工程を付加しなくてよいので、低コストで量産を実現することもできる。

【0049】

図4は、雰囲気57における溶媒濃度を高めながら電極層40を乾燥する実施形態と、雰囲気57における溶媒濃度を高めることなく電極層40を乾燥する対比例とのそれぞれにおける、炉内NMP蒸気濃度の変化を示すグラフである。横軸は乾燥炉通過時間(秒)を示し、縦軸は炉内NMP蒸気濃度を示している。なお、本実施形態の値は、雰囲気57における溶媒濃度を高めた分を減算したものである。図において、実施形態は実線にて、対比例は破線にて示される。

【0050】

第1の乾燥ゾーン51は、予熱ゾーンであり、電極層40から溶媒21は揮発していない。

【0051】

対比例においては、第2の乾燥ゾーン52では、溶媒21の揮発が急激に始まって、炉内NMP蒸気濃度が急激に高くなる。第3、第4の乾燥ゾーン53、54では、炉内NMP蒸気濃度の変動が大きい。そして、第5の乾燥ゾーン55の出口部分では、電極層40の乾燥がほぼ完了し、炉内NMP蒸気濃度がゼロとなる。

【0052】

実施形態においては、第2の乾燥ゾーン52では、炉内NMP蒸気濃度の変化は対比例に比べて緩やかであり、電極層40の乾燥が緩やかに始まっていることがわかる。第3〜第5の乾燥ゾーン53〜55では、炉内NMP蒸気濃度の変動が比較的小さく、溶媒濃度範囲Δcの範囲内に収まっている。炉内NMP蒸気濃度の変動が対比例に比べて均一であり、電極層40の乾燥が緩やかに進行していることがわかる。そして、第6の乾燥ゾーン56の出口部分では、電極層40の乾燥がほぼ完了し、炉内NMP蒸気濃度がゼロとなる。

【0053】

対比例における電極層40の密着力は製品としてNGのレベルであったが、実施形態における電極層40の密着力は製品としてOKのレベルを満足した。

【0054】

対比例の乾燥条件では、雰囲気57における溶媒濃度を高めていないため、電極層40内に残存する溶媒濃度と乾燥炉50内の雰囲気57における溶媒濃度との濃度差が大きく、第5の乾燥ゾーン55の出口部分で電極層40の乾燥がほぼ完了するほど、乾燥速度が速くなっている。しかしながら、電極層40の密着力は製品としての要求を満足することができなかった。

【0055】

一方、実施形態の乾燥条件では、雰囲気57における溶媒濃度を高めているため、電極層40内に残存する溶媒濃度と乾燥炉50内の雰囲気57における溶媒濃度との濃度差が小さく、緩やかに電極層40を乾燥させている。対比例に比べると乾燥速度は緩やかではあるが、熱風温度を高くできるとともに風量を増加することができるので、全体として乾燥時間を短縮することができる。しかも、電極層40の密着力は製品としての要求を十分に満足することができた。

【0056】

以上説明したように、本実施形態によれば、電極乾燥装置10に蒸発速度調整部材70とヒーター部80とを設け、電極層40内に残存する溶媒濃度と乾燥炉50内の雰囲気57における溶媒濃度との濃度差を、雰囲気57における溶媒濃度を高めることによって小さくしつつ、熱を付与して電極層40を乾燥させている。このため、電極層40を緩やかに乾燥させるので、バインダー23の偏析が生じることを防止することができる。バインダー23の偏析を生じさせない条件にて電極層40を乾燥させているので、電極箔30と電極層40との密着性が向上し、初期における電池内の抵抗値はもちろんのこと、充放電を繰り返した後の電池内の抵抗値も低くなり、電極性能の向上を図ることが可能となる。電極層40を緩やかに乾燥させているが、炉内温度等を高く設定できるので、スラリー状態の電極層40に含まれる溶媒21を効率よく揮発させて、全体として乾燥時間を短縮することができる。

【0057】

乾燥炉50内を複数の乾燥ゾーン51〜56に区画し、乾燥ゾーン51〜56ごとに、蒸発速度調整部材70とヒーター部80とを設け、乾燥ゾーン51〜56ごとに、雰囲気57における溶媒濃度を高めることによって濃度差を小さくしつつ、熱を付与して電極層40を乾燥させている。このため、複数の乾燥ゾーン51〜56に区画した場合にも、乾燥ゾーン51〜56ごとにバインダー23の偏析が生じることを防止することができ、電極性能の向上を図った電極を製造することができる。

【0058】

雰囲気57における溶媒濃度を、電極層40内に残存する溶媒濃度を越えない濃度に高めているので、電極層40の乾燥が進行しない状態を回避することができる。

【0059】

蒸発速度調整部材70は、乾燥炉50から排出された排気を雰囲気57内に供給するための配管系100を備え、雰囲気57における溶媒濃度を、乾燥炉50から排出された排気を再利用して高めている。排気を再利用するため、低コストで量産を実現することもできる。

【0060】

蒸発速度調整部材70は、排気の温度を結露温度まで下げることなく雰囲気57内に供給している。このため、配管系100における結露を防止するための特段の対策、例えば断熱材の配置などを講じる必要がなく、設備費の低減を図ることができる。

【0061】

(改変例)

乾燥炉50内を複数の乾燥ゾーン51〜56に区画した実施形態を示したが、乾燥ゾーンが一つだけの乾燥炉にも本発明を適用することはできる。各乾燥ゾーン51〜56の雰囲気57に同じ溶媒濃度の給気を供給する実施形態を示したが、各乾燥ゾーン51〜56の雰囲気57に異なる溶媒濃度の給気を供給するようにしてもよい。

【0062】

雰囲気57における溶媒濃度を、乾燥炉50から排出された排気を再利用して高める実施形態を示したが、本発明は、この場合に限定されるものではない。例えば、NMPなどの溶媒21を噴霧することによって、雰囲気57における溶媒濃度を高めるようにしても良い。

【0063】

また、溶媒用のキャリアガスとして、窒素等の不活性ガスを用いても良い。

【0064】

ヒーター部80の熱源として熱風を用いた実施形態を示したが、赤外線ヒーターを用いてもよい。また、熱源としての熱風や赤外線ヒーターを組み合わせて用いてもよい。

【0065】

電極箔30を連続して搬送する形態を図示したが、バッチ式で搬送する形態でもよい。

【0066】

さらに、本発明は、電極スラリー20を間欠的に塗布する場合に限られるものではなく、電極スラリー20を連続塗布する場合にも適用できることは言うまでもない。

【符号の説明】

【0067】

10 電極乾燥装置、

20 電極スラリー、

21 溶媒、

22 活物質、

23 バインダー、

24 導電助剤、

30 電極箔(集電体)、

40 電極層、

50 乾燥炉、

51〜56 乾燥ゾーン、

57 雰囲気、

60 搬送部、

70 蒸発速度調整部材、

80 ヒーター部、

90 ケーシング、

91 仕切り壁、

92 上ノズル、

93 下ノズル、

94 排気口、

95 塗布部、

96 コーター、

100 配管系、

101 第1配管、

102 第2配管、

103 第3配管、

104 バイパス管、

105 熱交換器、

106 バルブ、

107、108 温度センサー、

109 濃度センサー、

110 溶媒回収装置、

111 溶媒回収器、

112 送風ファン、

120 熱交換器、

121 温度センサー、

130 コントローラー。

【技術分野】

【0001】

本発明は、電極乾燥方法、および電極乾燥装置に関する。

【背景技術】

【0002】

リチウムイオン二次電池は、蓄電密度が大きく、充放電を繰り返し行っても蓄電性能をよく保つことから、自動車や家電製品の電源として広く用いられている。

【0003】

リチウムイオン二次電池の電極形成過程においては、まず、正極のアルミニウム箔、負極の銅箔のような電極箔上に、溶媒を含むスラリー状態の電極スラリーを一定重量塗布することによって電極層を形成する。次に、電極乾燥装置の乾燥炉の中において、電極層に含まれる溶媒を揮発させて乾燥させ、電極層の固形分と電極箔とを固着させている。

【0004】

電極乾燥工程においては、乾燥炉内において、電極箔の上下面から熱風を吹きつける方法が一般的である(例えば、特許文献1、および2を参照)。熱風による場合の乾燥条件の主なものとして、熱風の温度、熱風の吹き付け量、および乾燥時間がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−272612

【特許文献2】特開2006− 73234

【発明の概要】

【発明が解決しようとする課題】

【0006】

電極乾燥装置には、電極の生産性を上げるために乾燥時間の短縮を図ることが要請されている。このような要請に対して、乾燥条件(熱風の場合における熱風の温度、および熱風の吹き付け量)を大きく変化させると、電極内部の微細構造に影響が及んでしまい、電極性能が低下することがある。電極性能の劣化を招かない範囲内において乾燥条件を変化させなければならないため、乾燥時間の短縮に対して効果的な対策をとることができない。

【0007】

電極内部の微細構造に影響が及んでしまう理由は、乾燥温度を高温にしたり、熱風量を増加させたりすると、スラリー状態の電極層において、表面における溶媒の揮発速度と、深部からの溶媒の拡散速度との差が大きくなって、電極スラリー中のバインダーが偏析してしまうことに起因していると考えられる。このようなバインダーの偏析が生じると、電極箔と塗膜である電極層との間の十分な密着力を得ることができなくなる。強密着の塗膜が得られないと、初期における電池内の抵抗値のみならず、充放電を繰り返した後の電池内の抵抗値も高くなり、電極性能の低下を招くことになる。

【0008】

そこで、本発明の目的は、電極性能の低下を招くことなく、スラリー状態の電極層に含まれる溶媒を効率よく揮発させて、乾燥時間の短縮を図ることが可能な電極乾燥方法、および電極乾燥装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するための電極乾燥方法は、溶媒を含む電極スラリーを集電体に塗布することによって形成された電極層を乾燥炉の中において乾燥させる方法である。そして、前記電極層内に残存する溶媒濃度と前記乾燥炉内の雰囲気における溶媒濃度との濃度差を、前記雰囲気における溶媒濃度を高めることによって小さくしつつ、熱を付与して前記電極層を乾燥させている。

【0010】

また、上記目的を達成するための電極乾燥装置は、溶媒を含む電極スラリーを集電体に塗布することによって形成された電極層を乾燥炉の中において乾燥させる電極乾燥装置である。電極乾燥装置は、前記電極層内に残存する溶媒濃度と前記乾燥炉内の雰囲気における溶媒濃度との濃度差を、前記雰囲気における溶媒濃度を高めることによって小さくする蒸発速度調整部材と、前記電極層を乾燥させる熱を付与するヒーター部と、を有している。

【発明の効果】

【0011】

本発明によれば、電極層内に残存する溶媒濃度と乾燥炉内の雰囲気における溶媒濃度との濃度差を、雰囲気における溶媒濃度を高めることによって小さくしつつ、熱を付与して電極層を乾燥させているので、電極層を緩やかに乾燥させて、バインダーの偏析が生じることを防止することができる。バインダーの偏析を生じさせない条件にて電極層を乾燥させることから、集電体と電極層との密着性が向上し、初期における電池内の抵抗値はもちろんのこと、充放電を繰り返した後の電池内の抵抗値も低くなり、電極性能の向上を図ることが可能となる。もって、電極性能の低下を招くことなく、スラリー状態の電極層に含まれる溶媒を効率よく揮発させて、乾燥時間の短縮を図ることが可能な電極乾燥方法、および電極乾燥装置を提供できた。

【図面の簡単な説明】

【0012】

【図1】実施形態に係る電極乾燥装置を示す概略構成図である。

【図2】実施形態の乾燥方式によって電極層を乾燥させている状態を示す模式図である。

【図3】対比例の乾燥方式によって電極層を乾燥させている状態を示す模式図である。

【図4】雰囲気における溶媒濃度を高めながら電極層を乾燥する実施形態と、雰囲気における溶媒濃度を高めることなく電極層を乾燥する対比例とのそれぞれにおける、炉内NMP蒸気濃度の変化を示すグラフである。

【発明を実施するための形態】

【0013】

以下、添付した図面を参照しながら、本発明の実施形態を説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる。

【0014】

図1および図2に示すように、電極乾燥装置10は、溶媒21を含む電極スラリー20を電極箔30(集電体に相当する)に塗布することによって形成された電極層40を乾燥炉50の中において乾燥させる。この電極乾燥装置10は、電極層40が形成された電極箔30を乾燥炉50内において搬送する搬送部60と、電極層40内に残存する溶媒濃度と乾燥炉50内の雰囲気57における溶媒濃度との濃度差を、雰囲気57における溶媒濃度を高めることによって小さくする蒸発速度調整部材70と、電極層40を乾燥させる熱を付与するヒーター部80と、を有している。ヒーター部80は、熱源として熱風を用いている。そして、電極層40内に残存する溶媒濃度と乾燥炉50内の雰囲気57における溶媒濃度との濃度差を、雰囲気57における溶媒濃度を高めることによって小さくしつつ、熱を付与して電極層40を乾燥させている。以下、詳述する。

【0015】

電極箔30は、集電体として用いられる。電極箔30は、適宜の材料、例えば、アルミニウム、銅、ニッケル、鉄、ステンレス鋼を用いることができる。具体的には、例えば、正極集電体にはアルミニウムなどの電極箔30を用い、負極集電体には銅などの電極箔30を用いることができる。電極箔30の具体的な厚さについて特に制限はないが、例えば、アルミニウムの場合には20μm、銅の場合には10μ程度の薄膜である。

【0016】

電極スラリー20には、正極を形成するために用いる正極スラリーと、負極を形成するために用いる負極スラリーとがある。

【0017】

正極スラリーは、例えば、正極活物質22、導電助剤24、およびバインダー23を有し、溶媒21を添加することで、所定の粘度にされる。正極活物質22は、例えば、マンガン酸リチウムである。導電助剤24は、例えば、アセチレンブラックである。バインダー23は、例えば、PVDF(ポリフッ化ビニリデン)である。溶媒21は、例えば、NMP(ノルマルメチルピロリドン)である。なお、正極活物質22は、マンガン酸リチウムに特に限定されないが、容量および出力特性の観点から、リチウム−遷移金属複合酸化物を適用することが好ましい。導電助剤24は、例えば、カーボンブラックやグラファイトを利用することも可能である。バインダー23および溶媒21は、PVDFおよびNMPに限定されない。溶媒21として水を用いることもできる。

【0018】

負極スラリーは、例えば、負極活物質22、導電助剤24、およびバインダー23を有し、溶媒21を添加することで、所定の粘度にされる。負極活物質22は、例えば、グラファイトである。導電助剤24、バインダー23、および溶媒21は、例えば、アセチレンブラック、PVDF、およびNMPである。なお、負極活物質22は、グラファイトに特に限定されず、ハードカーボンや、リチウム−遷移金属複合酸化物を利用することも可能である。導電助剤24は、例えば、カーボンブラックやグラファイトを利用することも可能である。バインダー23および溶媒21は、PVDFおよびNMPに限定されない。溶媒21として水を用いることもできる。

【0019】

電極箔30に正極スラリーを塗布することによって形成した正極の電極層40および負極スラリーを塗布することによって形成した負極の電極層40を、乾燥炉50において乾燥し、正極および負極を形成する。このとき、電極スラリー20に含まれる溶媒21としてのNMPは、揮発することによって電極スラリー20から除去する。

【0020】

電極乾燥装置10の乾燥炉50は、熱風通路および電極箔30の搬送路を形成するケーシング90を有している。乾燥炉50内は、複数(図示例にあっては、6個)に区画した乾燥ゾーン51〜56から構成されている。乾燥ゾーン51〜56ごとに、蒸発速度調整部材70とヒーター部80とを設けている。説明の便宜上、電極箔30を搬送する方向の上流側から順に(図1において左側から順に)、第1の乾燥ゾーン51、第2の乾燥ゾーン52、第3の乾燥ゾーン53、第4の乾燥ゾーン54、第5の乾燥ゾーン55、および第6の乾燥ゾーン56という。ケーシング90内に仕切り壁91を設けることによって、第1〜第6のそれぞれの乾燥ゾーン51〜56を形成している。搬送部60を配置するために、ケーシング90の端面、および仕切り壁91には開口部を設けている。第1〜第6の乾燥ゾーン51〜56のそれぞれには、搬送される電極箔30の上方位置から熱風を供給するための上ノズル92と、搬送される電極箔30の下方位置から熱風を供給するための下ノズル93と、乾燥ゾーン51〜56内を排気するための排気口94とを設けている。上ノズル92、下ノズル93および排気口94は、乾燥ゾーン51〜56内の熱風を撹拌し、熱風が通路内を均一に流れる位置に設定されている。

【0021】

図示例の蒸発速度調整部材70は、乾燥炉50から排出された排気を雰囲気57内に供給するための配管系100を備えている。乾燥炉50から排出された排気を再利用することによって、雰囲気57における溶媒濃度を高めている。蒸発速度調整部材70はまた、排気の温度を結露温度まで下げることなく雰囲気57内に供給する。排気を再利用するため、低コストで量産を実現することもできる。

【0022】

配管系100には、各排気口94と溶媒回収装置110とを接続する第1配管101、溶媒回収装置110の出口と乾燥ゾーン51〜56ごとに設けられた熱交換器120の入口とを接続する第2配管102と、熱交換器105の出口と上下のノズル92、93とを接続する第3配管103と、溶媒回収装置110をバイパスして排気を流下させるバイパス管104とを含んでいる。溶媒回収装置110は、溶媒回収器111と送風ファン112とを有し、過剰なNMPを液体にして回収するとともに、回収した溶媒21の一部を雰囲気57内に供給する空気(給気)に再び混合する。バイパス管104には、熱媒体(例えば、蒸気や蒸気還流水)との間で熱交換を行って空気を加熱する熱交換器105と、バイパスさせる排気量を調整するためのバルブ106が設けられている。第1配管101には、溶媒回収装置110の入口側の排気温度を測定する温度センサー107を設け、第2配管102には、溶媒回収装置110の出口側の給気温度を測定する温度センサー108を設けている。出口側の温度センサー108は、バイパス管104が第2配管102に合流した後の位置において、給気温度を測定する。第2配管102には、給気の溶媒濃度を測定する濃度センサー109を設けている。溶媒回収装置110は、給気の溶媒濃度を定められた濃度とするように、給気に再び混合させる溶媒量を制御する。

【0023】

排気の温度を結露温度まで下げることなく雰囲気57内に供給するために、測定した給気温度に基づいて、バイパス管104を流下させる排気風量を制御する。溶媒回収装置110をバイパスして流下する排気は、溶媒回収装置110を通過した空気に比べて高温であることから、給気温度を高めて給気温度を一定に保つことができる。バイパス管104に設けた熱交換器105によってバイパス管104を流下する排気を加温することによって、給気温度がさらに低下した場合においても給気温度を一定に保つことができる。排気の温度を結露温度まで下げることなく雰囲気57内に供給することによって、配管系100における結露を防止するための特段の対策、例えば断熱材の配置などが不要となる。これにともなって、設備費の低減に寄与することができる。

【0024】

第1〜第3の配管101〜103には、ダンパー類を設けていない。結露を防止するためである。

【0025】

乾燥ゾーン51〜56ごとに設けられた熱交換器120は、熱媒体(例えば、蒸気や蒸気還流水)との間で熱交換を行って空気を加熱する。乾燥ゾーン51〜56ごとに雰囲気57の温度を測定する温度センサー121を設けている。各熱交換器120によって給気を加温することによって、上下のノズル92、93から噴出す熱風温度を制御して、各乾燥ゾーン51〜56の温度を設定した温度に保つことができる。熱風の温度は、環境温度や電極スラリー20の種類などによって種々異なることから特に限定されないが、例えば100±40℃である。

【0026】

乾燥時において、各乾燥ゾーン51〜56の雰囲気57中には、再利用する排気に含まれている溶媒21と、電極層40から揮発した溶媒21とが含まれる。乾燥時の雰囲気57の溶媒濃度は適宜設定可能であるが、強密着性の電極層40を得るためには、例えば、1000PPM以下となるように制御することが好ましい。

【0027】

電極層40は、残留NMPが200ppm以下となるまで乾燥される。熱源に蒸気を使用するのは容易に入手可能な熱源であるからであるのと、溶媒21にNMP(融点−24℃、沸点204℃)を使用していることから、比較的低温度100℃前後での連続乾燥が可能となるからである。

【0028】

蒸発速度調整部材70は、配管系100、および溶媒回収装置110などによって構成されている。ヒーター部80は、配管系100、溶媒回収装置110、熱交換器105、120、および熱交換器105、120に供給する熱媒体の温度や流量を調整するための図示しない部材などによって構成されている。

【0029】

搬送部60は、電極スラリー20を塗布する前の電極箔30を供給する供給ロール61と、電極層40を乾燥させた後の電極箔30を巻き取る巻取りロール62と、供給ロール61と巻取りロール62との間に配置され電極箔30の下面を保持する複数のサポートロール63と、を有している。供給ロール61には、電極箔30を予め巻回してある。巻取りロール62には、巻取りロール62を回転駆動するモータMを接続してある。モータMを駆動して巻取りロール62を回転駆動すると、電極箔30は、供給ロール61から繰り出され、乾燥炉50内を搬送され、巻取りロール62に巻き取られる。このようにして、搬送部60は、長尺状の電極箔30をロール・トゥ・ロール方式によって連続的に搬送する。

【0030】

電極スラリー20の塗布は、電極箔30を搬送しつつ、塗布部95によって行う。塗布部95は、溶媒21を含むスラリー状の電極スラリー20を電極箔30に塗布するコーター96を有している。コーター96は、電極箔30に対向し、電極箔30を搬送しながら間欠的に電極スラリー20を塗布する。これにより、電極スラリー20は、一定の間隔の隙間を空けて間欠的に配列する。コーター96を使っての間欠塗工方式では、ロール・トゥ・ロール方式で供給される集電箔に、粘度10,000〜300,000cps程度(固形分63.4±10%)としたスラリーを、コーター96塗工部分で片面(Wet膜厚130±10μm、Dry膜厚87±10μm)程度の均一塗工を行い連続生産する方法が一般的である。

【0031】

電極乾燥装置10は、溶媒回収装置110、バイパス管104のバルブ106、ヒーター部80、モータM、および塗布部95の作動を制御するコントローラー130を有している。コントローラー130は、CPUおよびメモリを主体として構成され、動作を制御するためのプログラムがメモリに記憶されている。コントローラー130は、塗布部95の作動を制御して、電極スラリー20の塗布量、塗布厚さなどを調整し、ヒーター部80の作動を制御して、給気の温度、風量などを調整する。コントローラー130はまた、モータMの作動を制御して、電極箔30の搬送速度を調整する。

【0032】

本実施形態の作用を説明する前に、乾燥炉50に供給する給気の温度や風量を大きく変化させたときに生じる不具合について説明する。

【0033】

乾燥工程において変化する品質指標の一つとして、電極層40と電極箔30との間の密着性がある。一般的に、乾燥工程においては、下記の式(1)(2)(3)にしたがって、溶媒21であるNMPを緩やかに揮発させて電極層40を緩やかに乾燥させることによって、密着性が向上することが知られている。

【0034】

【数1】

【0035】

図3は、乾燥炉50に供給する給気の温度や風量を大きく変化させたときに生じる不具合を示す図である。

【0036】

熱風を用いた乾燥炉50において乾燥速度の向上を図る場合には、熱風温度を高くするとともに風量を増加し、電極層40の表面と雰囲気57との界面部分における溶媒21(NMP)の除去量を増加させている。このような対応の場合、乾燥が早くなって、電極層40の表面近傍にバインダー23(PVDF)が偏析してしまう。このため、電極箔30に強く密着した塗膜つまり強密着の電極層40を得ることができなくなる。

【0037】

熱風温度を高くした場合にバインダー23の偏析が生じる原因として、次のようなものを挙げることができる。すなわち、乾燥時においてはバインダー23を溶媒21に溶かしたものが電極層40に含まれているので、電極層40を高い温度の環境下にさらすと、電極層40内において溶媒21自体が対流を起こす。その結果、溶解しているバインダー23が偏析してしまう。

【0038】

また、風量を増加した場合にバインダー23の偏析が生じる原因として、次のようなものを挙げることができる。すなわち、電極層40の表面近傍における溶媒21(NMP)だけが優先的に揮発して表面近傍だけが先に乾き(表面先乾き)、この表面先乾き部分に生じた亀裂やホールなどによる毛細管現象によって、NMPを深部から表面に向けて吸い上げる。その結果、溶解しているバインダー23が偏析してしまう。

【0039】

乾燥時にバインダー23の偏析を生じ得る乾燥条件では、表面粗さが大きく、密着力も弱いことから、電極箔30と電極層40との接触量あるいは接触面積が少なくなる。このため、初期における電池内の抵抗値のみならず、充放電を繰り返した後の電池内の抵抗値も高くなり、電極性能の低下を招くことになる。

【0040】

発生したバインダー23の偏析を解消するために、乾燥後の電極をロールプレス機などによって圧縮する方法がある。しかしながら、乾燥が完了して電極層40が固着した後に強制的に構造変化させることになるため、電極層40の密着強度はさほど向上しない。しかも、低コストで量産を実現する観点から、乾燥工程の後に圧縮工程を付加することは避けることが望ましい。

【0041】

次に、本実施形態の作用を説明する。

【0042】

モータMを駆動して巻取りロール62を回転駆動し、電極箔30を、供給ロール61から繰り出し、巻取りロール62に巻き取る。コーター96は、移動している電極箔30の表面に間欠的に電極スラリー20を塗布する。コントローラー130は、塗布部95の作動を制御し、電極スラリー20の塗布量、塗布厚さなどを調整している。ヒーター部80は、熱風を、上下のノズル92、93から熱風通路内に供給する。電極箔30の表面に溶媒21を含む電極スラリー20を塗布した後、乾燥炉50内において、電極層40に含まれる溶媒21を揮発させる。電極箔30を搬送しつつ、電極スラリー20の塗布と、塗布した電極層40の乾燥とを継続する。

【0043】

電極層40を乾燥炉50の中において乾燥させるときには、蒸発速度調整部材70は、配管系100を介して、乾燥炉50から排出された排気を雰囲気57内に供給する。これにより、電極層40内に残存する溶媒濃度と乾燥炉50内の雰囲気57における溶媒濃度との濃度差は、雰囲気57における溶媒濃度が高められることによって小さくなる。さらに、ヒーター部80は、電極層40を乾燥させる熱を付与している。

【0044】

このように雰囲気57における溶媒濃度を高めつつ乾燥させると、乾燥速度の向上を図るために熱風温度を高くするとともに風量を増加しても、溶媒21であるNMPを緩やかに揮発させて電極層40を緩やかに乾燥させることができる。電極層40を緩やかに乾燥させるのではあるが、熱風温度を高くできるとともに風量を増加することができるので、全体として乾燥時間を短縮することができ、生産性を高めることができる。乾燥時間の短縮を図ることができることから、乾燥炉50の長さを短くすることもできる。もって、電極の乾燥に要する投資を削減することが可能となる。

【0045】

雰囲気57における溶媒濃度は、電極層40内に残存する溶媒濃度を越えない濃度に高める必要がある。電極層40の乾燥が進行しない状態を回避するためである。

【0046】

図2に示したように、電極層40を緩やかに乾燥させるので、バインダー23の偏析が生じることを防止することができる。バインダー23の偏析を生じさせない条件にて電極層40を乾燥させているので、電極箔30と電極層40との密着性が向上し、電極箔30と電極層40との接触量あるいは接触面積が十分大きくなる。このため、初期における電池内の抵抗値はもちろんのこと、充放電を繰り返した後の電池内の抵抗値も低くなり、電極性能の向上を図ることが可能となる。

【0047】

第1〜第6の乾燥ゾーン51〜56ごとに、蒸発速度調整部材70とヒーター部80とを設けている。このため、第1〜第6の乾燥ゾーン51〜56ごとに、雰囲気57における溶媒濃度を高めることによって濃度差を小さくしつつ、熱を付与して電極層40を乾燥させることができる。複数の乾燥ゾーン51〜56に区画した場合にも、乾燥ゾーン51〜56ごとにバインダー23の偏析が生じることを防止することができ、電極性能の向上を図った電極を製造することができる。

【0048】

バインダー23の偏析が生じないので、乾燥後の電極をロールプレス機などによって圧縮する必要がない。乾燥工程の後に圧縮工程を付加しなくてよいので、低コストで量産を実現することもできる。

【0049】

図4は、雰囲気57における溶媒濃度を高めながら電極層40を乾燥する実施形態と、雰囲気57における溶媒濃度を高めることなく電極層40を乾燥する対比例とのそれぞれにおける、炉内NMP蒸気濃度の変化を示すグラフである。横軸は乾燥炉通過時間(秒)を示し、縦軸は炉内NMP蒸気濃度を示している。なお、本実施形態の値は、雰囲気57における溶媒濃度を高めた分を減算したものである。図において、実施形態は実線にて、対比例は破線にて示される。

【0050】

第1の乾燥ゾーン51は、予熱ゾーンであり、電極層40から溶媒21は揮発していない。

【0051】

対比例においては、第2の乾燥ゾーン52では、溶媒21の揮発が急激に始まって、炉内NMP蒸気濃度が急激に高くなる。第3、第4の乾燥ゾーン53、54では、炉内NMP蒸気濃度の変動が大きい。そして、第5の乾燥ゾーン55の出口部分では、電極層40の乾燥がほぼ完了し、炉内NMP蒸気濃度がゼロとなる。

【0052】

実施形態においては、第2の乾燥ゾーン52では、炉内NMP蒸気濃度の変化は対比例に比べて緩やかであり、電極層40の乾燥が緩やかに始まっていることがわかる。第3〜第5の乾燥ゾーン53〜55では、炉内NMP蒸気濃度の変動が比較的小さく、溶媒濃度範囲Δcの範囲内に収まっている。炉内NMP蒸気濃度の変動が対比例に比べて均一であり、電極層40の乾燥が緩やかに進行していることがわかる。そして、第6の乾燥ゾーン56の出口部分では、電極層40の乾燥がほぼ完了し、炉内NMP蒸気濃度がゼロとなる。

【0053】

対比例における電極層40の密着力は製品としてNGのレベルであったが、実施形態における電極層40の密着力は製品としてOKのレベルを満足した。

【0054】

対比例の乾燥条件では、雰囲気57における溶媒濃度を高めていないため、電極層40内に残存する溶媒濃度と乾燥炉50内の雰囲気57における溶媒濃度との濃度差が大きく、第5の乾燥ゾーン55の出口部分で電極層40の乾燥がほぼ完了するほど、乾燥速度が速くなっている。しかしながら、電極層40の密着力は製品としての要求を満足することができなかった。

【0055】

一方、実施形態の乾燥条件では、雰囲気57における溶媒濃度を高めているため、電極層40内に残存する溶媒濃度と乾燥炉50内の雰囲気57における溶媒濃度との濃度差が小さく、緩やかに電極層40を乾燥させている。対比例に比べると乾燥速度は緩やかではあるが、熱風温度を高くできるとともに風量を増加することができるので、全体として乾燥時間を短縮することができる。しかも、電極層40の密着力は製品としての要求を十分に満足することができた。

【0056】

以上説明したように、本実施形態によれば、電極乾燥装置10に蒸発速度調整部材70とヒーター部80とを設け、電極層40内に残存する溶媒濃度と乾燥炉50内の雰囲気57における溶媒濃度との濃度差を、雰囲気57における溶媒濃度を高めることによって小さくしつつ、熱を付与して電極層40を乾燥させている。このため、電極層40を緩やかに乾燥させるので、バインダー23の偏析が生じることを防止することができる。バインダー23の偏析を生じさせない条件にて電極層40を乾燥させているので、電極箔30と電極層40との密着性が向上し、初期における電池内の抵抗値はもちろんのこと、充放電を繰り返した後の電池内の抵抗値も低くなり、電極性能の向上を図ることが可能となる。電極層40を緩やかに乾燥させているが、炉内温度等を高く設定できるので、スラリー状態の電極層40に含まれる溶媒21を効率よく揮発させて、全体として乾燥時間を短縮することができる。

【0057】

乾燥炉50内を複数の乾燥ゾーン51〜56に区画し、乾燥ゾーン51〜56ごとに、蒸発速度調整部材70とヒーター部80とを設け、乾燥ゾーン51〜56ごとに、雰囲気57における溶媒濃度を高めることによって濃度差を小さくしつつ、熱を付与して電極層40を乾燥させている。このため、複数の乾燥ゾーン51〜56に区画した場合にも、乾燥ゾーン51〜56ごとにバインダー23の偏析が生じることを防止することができ、電極性能の向上を図った電極を製造することができる。

【0058】

雰囲気57における溶媒濃度を、電極層40内に残存する溶媒濃度を越えない濃度に高めているので、電極層40の乾燥が進行しない状態を回避することができる。

【0059】

蒸発速度調整部材70は、乾燥炉50から排出された排気を雰囲気57内に供給するための配管系100を備え、雰囲気57における溶媒濃度を、乾燥炉50から排出された排気を再利用して高めている。排気を再利用するため、低コストで量産を実現することもできる。

【0060】

蒸発速度調整部材70は、排気の温度を結露温度まで下げることなく雰囲気57内に供給している。このため、配管系100における結露を防止するための特段の対策、例えば断熱材の配置などを講じる必要がなく、設備費の低減を図ることができる。

【0061】

(改変例)

乾燥炉50内を複数の乾燥ゾーン51〜56に区画した実施形態を示したが、乾燥ゾーンが一つだけの乾燥炉にも本発明を適用することはできる。各乾燥ゾーン51〜56の雰囲気57に同じ溶媒濃度の給気を供給する実施形態を示したが、各乾燥ゾーン51〜56の雰囲気57に異なる溶媒濃度の給気を供給するようにしてもよい。

【0062】

雰囲気57における溶媒濃度を、乾燥炉50から排出された排気を再利用して高める実施形態を示したが、本発明は、この場合に限定されるものではない。例えば、NMPなどの溶媒21を噴霧することによって、雰囲気57における溶媒濃度を高めるようにしても良い。

【0063】

また、溶媒用のキャリアガスとして、窒素等の不活性ガスを用いても良い。

【0064】

ヒーター部80の熱源として熱風を用いた実施形態を示したが、赤外線ヒーターを用いてもよい。また、熱源としての熱風や赤外線ヒーターを組み合わせて用いてもよい。

【0065】

電極箔30を連続して搬送する形態を図示したが、バッチ式で搬送する形態でもよい。

【0066】

さらに、本発明は、電極スラリー20を間欠的に塗布する場合に限られるものではなく、電極スラリー20を連続塗布する場合にも適用できることは言うまでもない。

【符号の説明】

【0067】

10 電極乾燥装置、

20 電極スラリー、

21 溶媒、

22 活物質、

23 バインダー、

24 導電助剤、

30 電極箔(集電体)、

40 電極層、

50 乾燥炉、

51〜56 乾燥ゾーン、

57 雰囲気、

60 搬送部、

70 蒸発速度調整部材、

80 ヒーター部、

90 ケーシング、

91 仕切り壁、

92 上ノズル、

93 下ノズル、

94 排気口、

95 塗布部、

96 コーター、

100 配管系、

101 第1配管、

102 第2配管、

103 第3配管、

104 バイパス管、

105 熱交換器、

106 バルブ、

107、108 温度センサー、

109 濃度センサー、

110 溶媒回収装置、

111 溶媒回収器、

112 送風ファン、

120 熱交換器、

121 温度センサー、

130 コントローラー。

【特許請求の範囲】

【請求項1】

溶媒を含む電極スラリーを集電体に塗布することによって形成された電極層を乾燥炉の中において乾燥させる方法であって、

前記電極層内に残存する溶媒濃度と前記乾燥炉内の雰囲気における溶媒濃度との濃度差を、前記雰囲気における溶媒濃度を高めることによって小さくしつつ、熱を付与して前記電極層を乾燥させる電極乾燥方法。

【請求項2】

前記乾燥炉内を複数に区画した乾燥ゾーンごとに、前記雰囲気における溶媒濃度を高めることによって前記濃度差を小さくしつつ、熱を付与して前記電極層を乾燥させる請求項1記載の電極乾燥方法。

【請求項3】

前記雰囲気における溶媒濃度を、前記電極層内に残存する溶媒濃度を越えない濃度に高める請求項1または請求項2に記載の電極乾燥方法。

【請求項4】

前記雰囲気における溶媒濃度を、前記乾燥炉から排出された排気を再利用して高める請求項1〜請求項3のいずれか1項に記載の電極乾燥方法。

【請求項5】

前記排気の温度を結露温度まで下げることなく前記雰囲気内に供給する請求項4に記載の電極乾燥方法。

【請求項6】

溶媒を含む電極スラリーを集電体に塗布することによって形成された電極層を乾燥炉の中において乾燥させる電極乾燥装置であって、

前記電極層内に残存する溶媒濃度と前記乾燥炉内の雰囲気における溶媒濃度との濃度差を、前記雰囲気における溶媒濃度を高めることによって小さくする蒸発速度調整部材と、

前記電極層を乾燥させる熱を付与するヒーター部と、を有する電極乾燥装置。

【請求項7】

前記乾燥炉内は、複数に区画した乾燥ゾーンから構成され、前記乾燥ゾーンごとに、前記蒸発速度調整部材と前記ヒーター部とを設ける請求項6記載の電極乾燥装置。

【請求項8】

前記蒸発速度調整部材は、前記乾燥炉から排出された排気を前記雰囲気内に供給するための配管系を備える請求項6または請求項7に記載の電極乾燥装置。

【請求項9】

前記蒸発速度調整部材は、前記排気の温度を結露温度まで下げることなく前記雰囲気内に供給する請求項8に記載の電極乾燥装置。

【請求項1】

溶媒を含む電極スラリーを集電体に塗布することによって形成された電極層を乾燥炉の中において乾燥させる方法であって、

前記電極層内に残存する溶媒濃度と前記乾燥炉内の雰囲気における溶媒濃度との濃度差を、前記雰囲気における溶媒濃度を高めることによって小さくしつつ、熱を付与して前記電極層を乾燥させる電極乾燥方法。

【請求項2】

前記乾燥炉内を複数に区画した乾燥ゾーンごとに、前記雰囲気における溶媒濃度を高めることによって前記濃度差を小さくしつつ、熱を付与して前記電極層を乾燥させる請求項1記載の電極乾燥方法。

【請求項3】

前記雰囲気における溶媒濃度を、前記電極層内に残存する溶媒濃度を越えない濃度に高める請求項1または請求項2に記載の電極乾燥方法。

【請求項4】

前記雰囲気における溶媒濃度を、前記乾燥炉から排出された排気を再利用して高める請求項1〜請求項3のいずれか1項に記載の電極乾燥方法。

【請求項5】

前記排気の温度を結露温度まで下げることなく前記雰囲気内に供給する請求項4に記載の電極乾燥方法。

【請求項6】

溶媒を含む電極スラリーを集電体に塗布することによって形成された電極層を乾燥炉の中において乾燥させる電極乾燥装置であって、

前記電極層内に残存する溶媒濃度と前記乾燥炉内の雰囲気における溶媒濃度との濃度差を、前記雰囲気における溶媒濃度を高めることによって小さくする蒸発速度調整部材と、

前記電極層を乾燥させる熱を付与するヒーター部と、を有する電極乾燥装置。

【請求項7】

前記乾燥炉内は、複数に区画した乾燥ゾーンから構成され、前記乾燥ゾーンごとに、前記蒸発速度調整部材と前記ヒーター部とを設ける請求項6記載の電極乾燥装置。

【請求項8】

前記蒸発速度調整部材は、前記乾燥炉から排出された排気を前記雰囲気内に供給するための配管系を備える請求項6または請求項7に記載の電極乾燥装置。

【請求項9】

前記蒸発速度調整部材は、前記排気の温度を結露温度まで下げることなく前記雰囲気内に供給する請求項8に記載の電極乾燥装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−88048(P2013−88048A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229625(P2011−229625)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]