CO2の分離回収方法及びCO2の分離回収装置

【課題】CO2の分離回収装置の大型化を防ぐことができ、かつ分離回収コストが抑えられたCO2の分離回収方法を提供する。

【解決手段】CO2含有の原料ガスから化学吸収法により、CO2を分離回収するCO2の分離回収方法であって、CO2吸収設備内において、原料ガス中のCO2を化学吸収媒体に吸収させる際に、前記CO2吸収設備内にテイラー渦を発生させて、前記原料ガスと前記化学吸収媒体を接触させることを特徴とするCO2の分離回収方法を提供する。

【解決手段】CO2含有の原料ガスから化学吸収法により、CO2を分離回収するCO2の分離回収方法であって、CO2吸収設備内において、原料ガス中のCO2を化学吸収媒体に吸収させる際に、前記CO2吸収設備内にテイラー渦を発生させて、前記原料ガスと前記化学吸収媒体を接触させることを特徴とするCO2の分離回収方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CO2の分離回収方法及びCO2の分離回収装置に関するものである。

【背景技術】

【0002】

近年、地球温暖化対策として、CO2を有効利用したり固定したりする方法が検討されている。そして、このようなCO2の有効利用や固定の際には、必ずCO2の分離・回収が必要となる。

【0003】

一般に、大量の排ガス源からCO2を回収する方法としては、様々の方法が知られており、実用化されているものとして、例えば化学吸収法が知られている(特許文献1、2参照)。化学吸収法とは、CO2を選択的に溶解できるアルカリ性溶液等を吸収液として利用し、CO2を化学反応によって吸収させ、その吸収液を加熱等することで、CO2を放出させて回収する方法である。

【0004】

そして、特許文献3〜7には、膜・吸収ハイブリット法によるバイオガス濃縮装置が記載されている。また、有害(H2S及びメルカプタン等)または有益なガス(オレフィン)を吸収・分離するための装置として、吸収液を利用した気液接触装置が知られている。

【0005】

ところで、CO2に対する吸収速度が低い吸収液、例えば第3級アミンを使用する場合には、対象ガス中のCO2分圧を高くするか、または吸収塔を大型化して気液接触の領域を増やす必要がある。主に化学プラント等では排出されるCO2等のガスの吸収効率を向上させるために、例えば、円筒状や矩形塔状の吸収塔を用い、塔の内部に気液接触充填物を充填してガス及び吸収液の接触面積を増やす方法が採られている。

【0006】

そして、気液接触性能は、液膜の総表面積に依存することが知られており、高い気液接触性能を得るためには、気液接触充填物の表面において、液ができるだけ濡れ広がることが好ましく、気液接触充填物の開発が行われている(特許文献8,9参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−292298号公報

【特許文献2】特開2008−229496号公報

【特許文献3】特開2005−290151号公報

【特許文献4】特開2007−283267号公報

【特許文献5】特開2007−16149号公報

【特許文献6】特開平11−140461号公報

【特許文献7】特開2007−297605号公報

【特許文献8】特開2008−104948号公報

【特許文献9】特開2003−170041号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、気液接触充填物が金属製の場合、CO2の分離回収装置全体としての重量が大きくなり、気液接触装置を支える製造部品も大型化してしまうといった問題があった。また、気液接触充填物の材料に高分子材料(例えば、親水性ポリマー)を採用すれば、軽量で加工性に優れるが、CO2の分離回収装置の気液接触充填物(充填材)の費用が嵩むという不都合があった。

【0009】

このような背景のもと、CO2の分離回収装置の大型化を防ぐことができ、かつ分離回収コストが抑えられたCO2の分離回収方法及びCO2の分離回収装置が望まれていたが、有効適切なものは提供されていないのが実情である。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本願発明者らは、実用的に価値のあるCO2の分離回収方法及びCO2の分離回収装置の開発に鋭意取り組んでいたところ、テイラー渦を利用することを見出した。

【0011】

すなわち、請求項1に係る発明は、CO2含有の原料ガスから化学吸収法により、CO2を分離回収するCO2の分離回収方法であって、CO2吸収設備内において、原料ガス中のCO2を化学吸収媒体に吸収させる際に、前記CO2吸収設備内にテイラー渦を発生させて、前記原料ガスと前記化学吸収媒体を接触させることを特徴とするCO2の分離回収方法である。

【0012】

請求項2に係る発明は、CO2を吸収した前記化学吸収媒体から、熱源を利用してCO2を分離し、前記化学吸収媒体を再生することを特徴とする請求項1に記載のCO2の分離回収方法である。

【0013】

請求項3に係る発明は、エジェクターを用いて、前記原料ガスと、前記化学吸収媒体とを混合して、前記CO2吸収設備に導入することを特徴とする請求項1または請求項2に記載のCO2の分離回収方法である。

【0014】

請求項4に係る発明は、原料ガスとして、工場から排出される排ガスを用い、前記熱源として前記工場で発生する排熱や蒸気を利用することを特徴とする請求項2または請求項3に記載のCO2の分離回収方法である。

【0015】

請求項5に係る発明は、CO2含有の原料ガスからCO2を分離回収するCO2の分離回収装置であって、原料ガス中のCO2を化学吸収媒体に吸収させるために用いるCO2吸収設備が、外円筒と、該外円筒内に同軸状に配置された内円筒と、該内円筒を回転する駆動力とを有し、前記外円筒と前記内円筒との環状の間隙には、前記原料ガスおよび前記化学吸収媒体を導入する配管が接続されていることを特徴とするCO2の分離回収装置である。

【0016】

請求項6に係る発明は、CO2を吸収した前記化学吸収媒体を再生するための吸収媒体再生設備を有することを特徴とする請求項5に記載のCO2の分離回収装置である。

【0017】

請求項7に係る発明は、前記原料ガスと、前記化学吸収媒体とを混合するエジェクターを有することを特徴とする請求項5または請求項6に記載のCO2の分離回収装置である。

【発明の効果】

【0018】

本発明のCO2の分離回収方法及びCO2の分離回収装置によれば、CO2の分離回収装置の大型化を防ぐことができ、かつ、CO2の分離回収コストを抑制することができる。

すなわち、従来、原料ガス中のCO2を化学吸収媒体に吸収させる際には、効率よく吸収させるために、CO2と化学吸収媒体との接触面積を増やす必要があり、そのため各種の気液接触充填材を用いなければならなかった。これに対し、本発明は、CO2を化学吸収媒体に吸収させる際に、テイラー渦を利用するので、気液接触充填材を用いなくても、十分にCO2と化学吸収媒体とを接触させることができ、効率よくCO2を化学吸収媒体に吸収させることができる。

その結果、気液接触充填材を用いないので、CO2の分離回収装置の大型化を防ぐことができ、かつ、CO2の分離回収コストを抑制することができる。

【0019】

また、本発明のCO2の分離回収方法は、エジェクターを用いて、原料ガスと化学吸収媒体とを混合しているので、CO2吸収設備に導入する段階で既に十分に原料ガスと化学吸収媒体とが混合されることとなり、よりCO2を効率よく化学吸収媒体に吸収することができる。

【0020】

また、本発明のCO2の分離回収方法は、吸収液を再生する熱源として工場で発生する排熱や蒸気を利用するので、省エネルギー的で好ましい。

【図面の簡単な説明】

【0021】

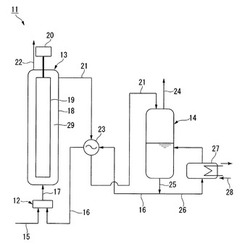

【図1】図1は、テイラー渦を説明する概念図である。

【図2】図2は、本発明のCO2の分離回収装置の一例を示す概略構成図である。

【発明を実施するための形態】

【0022】

<テイラー渦>

以下、本発明を適用したCO2の分離回収方法およびCO2の分離回収装置について、図面を用いて説明する。

まず、本実施形態の特徴であるテイラー渦について、図1を参照して説明する。テイラー渦1(1a,1b)は、共軸回転二重円筒構造の外円筒2を静止させた状態で、内円筒3を回転させた際に、外円筒2と内円筒3の環状の間隙4にある流体に生ずる、互いに回転方向が逆な2個の渦1a,1bが1組となった、ドーナツ状の2次渦のことである。

【0023】

これは、間隙4にある流体が内円筒3の遠心力を受けることによって生ずるもので、下記式(1)により求められるテイラー数(Ta)の値によって、状態が分類されている。なお、rは内円筒の半径(cm)、ωは回転角速度(rad/s)、hは間隙の長さ(cm)、νは気体・液体の動粘度(動粘性係数)(cm2/S)である。

【0024】

【数1】

【0025】

テイラー数(Ta)の値の増加による渦の状態の変化については、Ta<41.3,41.3<Ta<500,Ta>400の3つに分類する仕方もあるが、以下では、(A)Ta<41.2,(B)41.2<Ta<800,(C)Ta〜1000,(D)2000<Ta<10000〜15000,(E)Ta>15000の5つに分類して説明する。

【0026】

(A)の状態は、テイラー渦1は存在せず、完全に層流状態である。(B)の状態においては、テイラー渦1は安定に静止して存在しており、このような流動状態では、たとえ乱れを与えても、その乱れが層流を減衰するものではなく、乱流に発散するものでもない、もう一つの安定な渦領域であると考えられている。

【0027】

(C)の状態は、狭義の遷移域といえるもので、ここではテイラー渦1は安定に存在しているが、上下に規則正しく振動しているか、振動の上に微小振動が重なっている状態である。(D)の状態では、テイラー渦1は不規則に上下に振動していると考えられるが、カオスでとらわれることが出来るという報告もある。(E)の状態になると、テイラー渦1は消滅し、乱流になる。

【0028】

テイラー渦1の性質については、図1に示すように、あるテイラー渦1中の粒子は別の渦に移動しないで、比較的同じ渦上に存在するという傾向が知られており、1つの反応器内を均一に混合しながら多段状態に保つことが可能となる。これにより、テイラー渦1中において、気体と液体とを十分に接触させるように制御することができる。

また、内円筒3と外円筒2の半径の比を一定に保てば、スケールアップしても同じ流動状態が再現できる。

【0029】

また、外円筒(渦管)2及び内円筒(渦管)3が細くなれば、渦度は大きくなり、間隙4中の流体粒子の回転速度は速くなる。逆に、外円筒2及び内円筒3を太くすることで、渦度は小さくなり、流体の回転は遅くなる。これにより、反応を制御できる。

本実施形態では、このテイラー渦1を利用して、気液接触充填物(充填材)を使用せずに、化学吸収法によって、原料ガスからCO2を分離回収する。

【0030】

<CO2の分離回収装置>

次に、本実施形態のCO2の分離回収装置について、図2を参照して説明する。

本実施形態のCO2の分離回収装置11は、エジェクター12と、吸収塔(CO2吸収設備)13と、再生塔14(吸収媒体再生設備)とから概略構成されている。

【0031】

エジェクター12には、原料ガスを導入する原料ガス導入配管15と、吸収液(化学吸収媒体)を導入する吸収液供給配管16が接続されている。また、エジェクター12の内部には、急激に絞られた図示略のノズルが形成されており、エジェクター12は、原料ガスと吸収液を混合する混合器として機能している。なお、エジェクター12による原料ガスと吸収液の混合方法については、後述する。

また、エジェクター12には、原料ガスと吸収液が混合されたCO2溶解液を導出するCO2溶解液供給配管17が接続されている。

【0032】

吸収塔13は、原料ガス中のCO2を吸収液に吸収させるために用いる設備であり、テイラー渦1(図1参照)を発生させるように共軸回転二重円筒構造に形成されている。具体的には、吸収塔13は、外円筒18と、外円筒18内に同軸状に配置された内円筒19と、内円筒19を回転するモーター等の駆動力20と、から概略構成されている。

【0033】

また、吸収塔13の塔下部には、CO2溶解液供給配管17が接続されており、ここから原料ガスおよび吸収液が導入される。吸収塔17の塔上部には、CO2が吸収された吸収液を導出するCO2溶解液流出配管21が設けられている。また、吸収塔の塔上部には、CO2抽出後の原料ガス(オフガス)を導出するオフガス導出配管22も接続されている。

なお、CO2溶解液流出配管21には、途中で、後述する吸収液供給配管16と熱交換する熱交換器23が設けられている。

【0034】

再生塔14は、吸収液を再生するための設備であり、塔上部には、CO2溶解液流出配管21が接続されており、ここから再生塔14内にCO2を吸収した吸収液が導入される。また、再生塔14の塔上部には、再生塔14内において分離されたCO2を放出するCO2分離回収配管24が接続されている。

【0035】

再生塔14の塔下部には、再生塔14内において再生された吸収液を導出する吸収液導出配管25が接続されており、吸収液導出配管25は、下流において吸収液供給配管16と再生用循環配管26に分岐している。

【0036】

吸収液供給配管16は、途中に、CO2が吸収された吸収液と熱交換を行う熱交換器23が設けられており、最終的にエジェクター12と接続されている。

再生用循環配管26は、途中にリボイラ等の再生用熱交換器27が設けられており、最終的に再生塔14の塔中部に接続されている。なお、再生用熱交換器27には、加熱媒体(熱源)と熱交換できるように、加熱媒体供給配管28が接続されている。

【0037】

<CO2の分離回収方法>

次に、本実施形態のCO2の分離回収方法について説明する。

本実施形態のCO2の分離回収方法は、吸収塔13において原料ガスと吸収液とを気液接触させて、原料ガス中に含有されるCO2を吸収液に吸収させる吸収工程と、再生塔14において吸収液からCO2を放出させて、高濃度のCO2が含有するガスを回収するのと同時に、吸収液を再生する再生工程から概略構成されている。

【0038】

まず本実施形態のCO2の回収分離方法において用いる吸収液には、第1級〜第3級アミン等の水溶液を利用することができる。

MEA(モノエタノールアミン)に代表される第1級アミンは、CO2に対する吸収速度が高いが、再生熱が大きくなるという特性がある。第1級アミンを含む吸収液を用いる場合には、CO2に対する吸収速度が高いため、原料ガスと気液接触させる領域を小さくすることが可能であり、吸収塔を比較的に小型にすることが可能となる。しかし、再生熱が大きいことから、CO2を放出させる際には、吸収液に対して多量の熱エネルギーを与える必要がある。

【0039】

MEDA(ジエタノールアミン)に代表される第2級アミンは、CO2と反応してアミンカルバミド酸塩を生成するのでCO2の吸収が速い。また、CO2との反応熱は、第1級アミンよりも小さいので、溶液再生熱も少ない。そして、第1級アミンよりも腐食性が低いので、腐食防止剤なしで、アミン濃度25〜30%で使用できる。

【0040】

MDEA(メチルジエタノールアミン)に代表される第3級アミンは、アミンカルバミド酸塩を生成しないのでCO2の吸収速度が遅く、H2Sを選択的に吸収することができる。この特性は、天然ガス処理プロセスとしては非常に有益である。

【0041】

また、第3級アミンは、CO2との反応熱が第1級アミン、第2級アミンよりも小さいので、吸収液再生熱も少なくて済む。また、腐食性が極めて低いので、腐食防止剤なしで50%濃度が使用できる。

【0042】

すなわち、第3級アミンには、CO2に対する吸収速度が低いが、再生熱が小さく、吸収液に対して少量の熱エネルギーを与えることでCO2を容易に放出するという特性がある。したがって、省エネルギー的には第3級アミンを吸収液の主成分に使用することが好ましい。

【0043】

第3級アミンを含む吸収液を用いた場合には、従来、CO2に対する低い吸収速度を補うために、対象ガス中のCO2分圧を高くするか、または吸収塔を大型化して気液接触の領域を増やす必要があった。本実施形態では、気液接触充填物を使用せず、気液接触の領域を増加させるために、テイラー渦1(図1参照)を使用する。

【0044】

本実施形態によって処理されるCO2を含有する原料ガスとしては、ガス圧力が大気圧前後の常圧ガスであって、ガス温度が20〜50℃程度のガスを用いるのが好ましい。

高圧の原料ガスを使用すると、耐久性を考慮したうえで装置全体を高圧仕様にする必要があり、設備費がかかる。したがって、ガス圧力が高い場合は、減圧弁を使用して圧力を低くして利用するのが好ましい。

【0045】

また、原料ガスとしては、具体的には火力発電所で発生する燃焼排ガスや製鉄所で発生する副生ガス(未燃ガス)、燃焼や化学反応に伴って発生し、CO2を数%以上含むガス等を例示することができる。

製鉄所で発生する副生ガスには、例えば製鉄所の構成によっても異なるが高炉一貫製鉄所を例に取れば、高炉ガス(BFG)、コークス炉ガス(COG)、転炉ガス(LDG)が挙げられるほか、COGやLDG等の上記副生ガスを水素製造目的が改質する過程(プロセス)の中で産生させるガス(プロセスガス)も含まれる。

【0046】

これらの副生ガスは1種単独で用いても良いし、2種以上を混合した状態で用いても良い。また、本実施形態では上記副生ガスの燃焼排ガスをCO2含有ガスとしてCO2の分離回収に供しても良い。

【0047】

また、H2とCH4を含む地中から発生する生物の嫌気性発酵由来により生成した天然ガス、産業用ならびに家庭用廃棄物の地中埋蔵により自然と嫌気性発酵し産出する地中発酵ガス、または人工的に発生させた嫌気性発酵プロセスから排出される人工発酵等(これらをバイオガスと称する)にもCO2は含まれるため、これらを原料ガスとして使用しても良い。

【0048】

なお、これらの原料ガスの中で、BFGは、CO2比率が20数%と高く、その他に燃料成分であるH2が数%、COが20数%になる。一方、LDGは10数%のCO2と共に、70%前後のCOを含んでおり、燃焼排ガスにおけるCO2濃度は30数%と非常に高いものとなっている。また、嫌気性CH4発酵によるバイオガスは、CH4比率が約60%、CO2比率が約40%である。火力発電所のCO2濃度は、天然ガス火力発電所で約8%程度、石炭火力発電所で約12%程度である。

【0049】

CO2比率が高い原料ガスから、化学吸収法等の手段でCO2を分離回収する場合は、例えば火力発電所の低CO2濃度の燃焼排ガスを原料ガスとして使用する場合と比較して、設備規模を大幅に小さくすることができ、コスト削減が可能となる。

したがって、原料中のCO2比率(濃度)は、15体積%以上が好ましく、20体積%以上であることがより好ましく、25体積%以上であることが特に好ましい。

【0050】

原料ガスと吸収液は、図示略の送風機やポンプ等を使用して、直接吸収塔13に供給しても構わないが、より一層吸収液と原料ガス中のCO2を効率的に反応させるために、エジェクター12に導入することが好ましい。

【0051】

エジェクター12の内部には、急激に絞られた図示略のノズルが形成されており、吸収液(再生済み吸収液)が吸収液供給配管16からエジェクター12に供給されると、吸収液がノズルより高速で噴射されることになる。

【0052】

そして、吸収液が高速で噴射された結果、その高速流の形成により負圧作用が増大し、大気圧より少し高い程度の供給圧で供給されている原料ガスは、吸収液に吸引され、瞬時に微細な気泡状態となる。これにより、混合液の生成を簡易に行うことができる。

無数の微細気泡化により吸収液との気液接触表面積は激増し、微細気泡中のCO2は吸収液中に急速に溶解する。

【0053】

なお、原料ガスに、窒素酸化物や硫黄酸化物等の吸収液劣化要因が高濃度で含有される場合は、これらを除去するための図示略の事前処理設備を設け、これらを除去した後にエジェクター12に導入してもても良い。

【0054】

エジェクター12によって混合された原料ガスと吸収液は、CO2溶解液供給配管17を通って、吸収塔13の塔下部から環状の間隙29に導入される。

吸収塔13では、外円筒18が静止し、内円筒19がモーター等の駆動力20によって回転させられているので、外円筒18と内円筒19の間隙29には、テイラー渦1(図1参照)が発生する。これにより、吸収液と原料ガスとの接触を十分に確保することができ、気液接触充填材を用いなくても、CO2は十分に吸収液に吸収される。

【0055】

テイラー渦1の発生・調整は、吸収液の物性(動粘度)を参考にし、内円筒19の回転速度、外円筒18との間隙29を調整することで実施する。なお、使用する吸収液の特性により、吸収液の再生に必要な熱量等が大きく異なり、また、使用温度範囲が制約される吸収液もあるため、この点を十分に考慮して、テイラー渦1の発生・調整をする必要がある。

【0056】

CO2が溶解した吸収液は、吸収塔13の塔下部から塔上部方向へ流れ、吸収塔13内に多段状態に発生したテイラー渦1で、更にCO2が吸収液に溶解される。そして、CO2が溶解・吸収された吸収液は、吸収塔13の塔上部からCO2溶解液流出配管21を介して、流出される。

【0057】

なお、エジェクター12による吸収液と原料ガス中のCO2の混合、吸収塔13内に多段状態に発生したテイラー渦1でのCO2の溶解は、常温付近の20〜50℃で行われるのが好ましく、特に50℃前後で行われるのが好ましい。

【0058】

また、吸収塔13の塔上部から流出された吸収液の一部については、図示略の再循環路を介して、吸収塔13の塔下部のCO2溶解液供給配管17に戻してもよい。この場合は、再循環路には図示略の熱交換器を設け、吸収液の液温を例えば、40℃から30℃にまで冷却できるような構成にする。

【0059】

吸収塔13の塔上部からは、原料ガス中のCO2を吸収液に吸収させた後の、残りのオフガスがオフガス導出配管22を介して排出される。なお、オフガスの中でも、H2とCH4は燃料ガスとして使用できる。例えば、燃料電池で発電し、得られた電力を本実施形態のCO2の分離回収装置11の動力源、特に内円筒19の駆動力20であるモーター等の動力源とする。

【0060】

CO2を吸収した吸収液は、CO2溶解液流出管21を通って、再生塔14の塔上部に導入される。再生塔14内では、CO2を吸収した吸収液は、加熱により容易に吸収液(例えばアミン)とCO2に再生することができる。

【0061】

なお、再生塔14には、吸収液を循環させつつ吸収液に対して熱エネルギー(再生熱)を与えるリボイラ等の再生用熱交換器27からなる循環加熱手段が付加されている。具体的には、吸収液の一部は、再生塔14の塔下部から吸収液導出配管25および再生用循環配管26を介して、再生用熱交換器27に導入される。そして、吸収液は、再生用熱交換器27によって、加熱媒体と熱交換をした後に、再生塔14の塔中部に導入される。

加熱媒体としては、120℃前後の熱源であることが好ましく、工場で発生する排除や蒸気を利用することが、省エネルギー的に望ましい。

【0062】

また、CO2の回収・分離について詳述すると、再生塔14内では、再生塔14の塔上部から、後述するように予熱されたCO2を吸収済みの吸収液を流下させるとともに、再生塔14の貯留部に貯留された120℃程度の再生済み吸収液から蒸気を発生させる。

そして、発生した蒸気によって、吸収済み吸収液(CO2溶解液)を加熱して(再生熱を与えて)、CO2を分離・回収するとともに、吸収済み吸収液(CO2溶解液)を再生する。

【0063】

再生塔14内において分離・回収されるCO2は、99.9%以上の濃度のガスで、再生塔14の塔上部に設けたCO2分離回収配管24から排出される。また、再生された吸収液は、再生塔14の塔下部から吸収液導出配管25および吸収液供給配管16を介して、エジェクター12に供給される。

【0064】

CO2溶解液流出配管21と、吸収液供給配管16の途中には、熱交換器23が設けられており、再生済みの吸収液とCO2を吸収済みの吸収液との間で熱交換が行われる。これにより、再生済みの吸収液が、CO2の吸収に適した温度にまで冷却され、吸収済みの吸収液は、再生塔14に導入される前に予熱される。

【0065】

なお、本実施形態では、吸収液を所定の再生温度(例えば、120℃前後)の加熱媒体を使用して加熱する際に、吸収液の特性に応じ、再生に必要な熱量の全量を製鉄所等の工場で発生する排熱や工場用蒸気圧等を利用する。

【0066】

例えば、高炉スラグの水砕に使用した排水(約90℃)、焼結主排気ガス(約280℃)、焼結成品クーラーからの排熱(約350℃)を用いての加熱蒸気等は加熱媒体を加熱するのに順次活用しても良いし、直接加熱媒体として順次利用しても良く、その利用または活用形態に関しては特に制限されるべきものではない。

【0067】

より好ましくは、再生塔14での吸収液の再生温度、つまり加熱温度(120℃前後)よりも高い温度の排熱を利用又は活用して蒸気加熱することが好ましい。これは、吸収液と排熱の温度差が大きい程、熱交換に必要な設備の小型化が可能となり、ひいては、CO2の分離回収コストが低減できるからである。

【0068】

分離回収したCO2の用途は、洗浄・脱臭・精製・液化等の工程を経て、清涼飲料水や冷却剤、食品保存用ドライアイス、液化炭酸ガス利用の食品冷凍装置、野菜類の促成栽培、藻類培養のCO2固定のよるアミノ酸の製造、CO2を工業用原料とする炭酸塩の製造等に利用することができる。

【0069】

本実施形態のCO2の分離回収方法及びCO2の分離回収装置によれば、CO2の分離回収装置の大型化を防ぐことができ、かつ、CO2の分離回収コストを抑制することができる。

すなわち、従来、原料ガス中のCO2を化学吸収媒体に吸収させる際には、効率よく吸収させるために、CO2と化学吸収媒体との接触面積を増やす必要があり、そのため各種の気液接触充填材を用いなければならなかった。これに対し、本実施形態は、CO2を吸収液に吸収させる際に、テイラー渦1(図1参照)を利用するので、気液接触充填材を用いなくても、十分にCO2と吸収液を接触させることができ、効率よくCO2を吸収液に吸収させることができる。

その結果、気液接触充填材を用いないので、CO2の分離回収装置11の大型化を防ぐことができ、かつ、CO2の分離回収コストを抑制することができる。

【0070】

また、エジェクター12を用いて、原料ガスと吸収液とを混合しているので、吸収塔13に導入する段階で、既に十分に原料ガスと吸収液とが混合されることとなり、よりCO2を効率よく吸収液に吸収させることができる。

【0071】

また、吸収液を再生する熱源として工場で発生する排熱や蒸気を利用するので、省エネルギー的で好ましい。

【0072】

以上、本発明を実施形態に基いて説明したが、本発明は、上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【産業上の利用可能性】

【0073】

本発明は、CO2の分離回収方法及びCO2の分離回収装置に関するものなので、CO2を分離回収する必要のある製造業において幅広く利用することができる。

【符号の説明】

【0074】

1,1a,1b・・・テイラー渦、2,18・・・外円筒、3,19・・・内円筒、4,29・・・間隙、11・・・CO2の分離回収装置、12・・・エジェクター、13・・・吸収塔、14・・・再生塔、15・・・原料ガス導入管、16・・・吸収液供給配管、17・・・CO2溶解液供給配管、20・・・駆動力、21・・・CO2溶解液流出配管、22・・・オフガス導出配管、23・・・熱交換器、24・・・CO2分離回収配管、25・・・吸収液導出配管、26・・・再生用循環配管、27・・・再生用熱交換器、28・・・加熱媒体供給配管

【技術分野】

【0001】

本発明は、CO2の分離回収方法及びCO2の分離回収装置に関するものである。

【背景技術】

【0002】

近年、地球温暖化対策として、CO2を有効利用したり固定したりする方法が検討されている。そして、このようなCO2の有効利用や固定の際には、必ずCO2の分離・回収が必要となる。

【0003】

一般に、大量の排ガス源からCO2を回収する方法としては、様々の方法が知られており、実用化されているものとして、例えば化学吸収法が知られている(特許文献1、2参照)。化学吸収法とは、CO2を選択的に溶解できるアルカリ性溶液等を吸収液として利用し、CO2を化学反応によって吸収させ、その吸収液を加熱等することで、CO2を放出させて回収する方法である。

【0004】

そして、特許文献3〜7には、膜・吸収ハイブリット法によるバイオガス濃縮装置が記載されている。また、有害(H2S及びメルカプタン等)または有益なガス(オレフィン)を吸収・分離するための装置として、吸収液を利用した気液接触装置が知られている。

【0005】

ところで、CO2に対する吸収速度が低い吸収液、例えば第3級アミンを使用する場合には、対象ガス中のCO2分圧を高くするか、または吸収塔を大型化して気液接触の領域を増やす必要がある。主に化学プラント等では排出されるCO2等のガスの吸収効率を向上させるために、例えば、円筒状や矩形塔状の吸収塔を用い、塔の内部に気液接触充填物を充填してガス及び吸収液の接触面積を増やす方法が採られている。

【0006】

そして、気液接触性能は、液膜の総表面積に依存することが知られており、高い気液接触性能を得るためには、気液接触充填物の表面において、液ができるだけ濡れ広がることが好ましく、気液接触充填物の開発が行われている(特許文献8,9参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−292298号公報

【特許文献2】特開2008−229496号公報

【特許文献3】特開2005−290151号公報

【特許文献4】特開2007−283267号公報

【特許文献5】特開2007−16149号公報

【特許文献6】特開平11−140461号公報

【特許文献7】特開2007−297605号公報

【特許文献8】特開2008−104948号公報

【特許文献9】特開2003−170041号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、気液接触充填物が金属製の場合、CO2の分離回収装置全体としての重量が大きくなり、気液接触装置を支える製造部品も大型化してしまうといった問題があった。また、気液接触充填物の材料に高分子材料(例えば、親水性ポリマー)を採用すれば、軽量で加工性に優れるが、CO2の分離回収装置の気液接触充填物(充填材)の費用が嵩むという不都合があった。

【0009】

このような背景のもと、CO2の分離回収装置の大型化を防ぐことができ、かつ分離回収コストが抑えられたCO2の分離回収方法及びCO2の分離回収装置が望まれていたが、有効適切なものは提供されていないのが実情である。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本願発明者らは、実用的に価値のあるCO2の分離回収方法及びCO2の分離回収装置の開発に鋭意取り組んでいたところ、テイラー渦を利用することを見出した。

【0011】

すなわち、請求項1に係る発明は、CO2含有の原料ガスから化学吸収法により、CO2を分離回収するCO2の分離回収方法であって、CO2吸収設備内において、原料ガス中のCO2を化学吸収媒体に吸収させる際に、前記CO2吸収設備内にテイラー渦を発生させて、前記原料ガスと前記化学吸収媒体を接触させることを特徴とするCO2の分離回収方法である。

【0012】

請求項2に係る発明は、CO2を吸収した前記化学吸収媒体から、熱源を利用してCO2を分離し、前記化学吸収媒体を再生することを特徴とする請求項1に記載のCO2の分離回収方法である。

【0013】

請求項3に係る発明は、エジェクターを用いて、前記原料ガスと、前記化学吸収媒体とを混合して、前記CO2吸収設備に導入することを特徴とする請求項1または請求項2に記載のCO2の分離回収方法である。

【0014】

請求項4に係る発明は、原料ガスとして、工場から排出される排ガスを用い、前記熱源として前記工場で発生する排熱や蒸気を利用することを特徴とする請求項2または請求項3に記載のCO2の分離回収方法である。

【0015】

請求項5に係る発明は、CO2含有の原料ガスからCO2を分離回収するCO2の分離回収装置であって、原料ガス中のCO2を化学吸収媒体に吸収させるために用いるCO2吸収設備が、外円筒と、該外円筒内に同軸状に配置された内円筒と、該内円筒を回転する駆動力とを有し、前記外円筒と前記内円筒との環状の間隙には、前記原料ガスおよび前記化学吸収媒体を導入する配管が接続されていることを特徴とするCO2の分離回収装置である。

【0016】

請求項6に係る発明は、CO2を吸収した前記化学吸収媒体を再生するための吸収媒体再生設備を有することを特徴とする請求項5に記載のCO2の分離回収装置である。

【0017】

請求項7に係る発明は、前記原料ガスと、前記化学吸収媒体とを混合するエジェクターを有することを特徴とする請求項5または請求項6に記載のCO2の分離回収装置である。

【発明の効果】

【0018】

本発明のCO2の分離回収方法及びCO2の分離回収装置によれば、CO2の分離回収装置の大型化を防ぐことができ、かつ、CO2の分離回収コストを抑制することができる。

すなわち、従来、原料ガス中のCO2を化学吸収媒体に吸収させる際には、効率よく吸収させるために、CO2と化学吸収媒体との接触面積を増やす必要があり、そのため各種の気液接触充填材を用いなければならなかった。これに対し、本発明は、CO2を化学吸収媒体に吸収させる際に、テイラー渦を利用するので、気液接触充填材を用いなくても、十分にCO2と化学吸収媒体とを接触させることができ、効率よくCO2を化学吸収媒体に吸収させることができる。

その結果、気液接触充填材を用いないので、CO2の分離回収装置の大型化を防ぐことができ、かつ、CO2の分離回収コストを抑制することができる。

【0019】

また、本発明のCO2の分離回収方法は、エジェクターを用いて、原料ガスと化学吸収媒体とを混合しているので、CO2吸収設備に導入する段階で既に十分に原料ガスと化学吸収媒体とが混合されることとなり、よりCO2を効率よく化学吸収媒体に吸収することができる。

【0020】

また、本発明のCO2の分離回収方法は、吸収液を再生する熱源として工場で発生する排熱や蒸気を利用するので、省エネルギー的で好ましい。

【図面の簡単な説明】

【0021】

【図1】図1は、テイラー渦を説明する概念図である。

【図2】図2は、本発明のCO2の分離回収装置の一例を示す概略構成図である。

【発明を実施するための形態】

【0022】

<テイラー渦>

以下、本発明を適用したCO2の分離回収方法およびCO2の分離回収装置について、図面を用いて説明する。

まず、本実施形態の特徴であるテイラー渦について、図1を参照して説明する。テイラー渦1(1a,1b)は、共軸回転二重円筒構造の外円筒2を静止させた状態で、内円筒3を回転させた際に、外円筒2と内円筒3の環状の間隙4にある流体に生ずる、互いに回転方向が逆な2個の渦1a,1bが1組となった、ドーナツ状の2次渦のことである。

【0023】

これは、間隙4にある流体が内円筒3の遠心力を受けることによって生ずるもので、下記式(1)により求められるテイラー数(Ta)の値によって、状態が分類されている。なお、rは内円筒の半径(cm)、ωは回転角速度(rad/s)、hは間隙の長さ(cm)、νは気体・液体の動粘度(動粘性係数)(cm2/S)である。

【0024】

【数1】

【0025】

テイラー数(Ta)の値の増加による渦の状態の変化については、Ta<41.3,41.3<Ta<500,Ta>400の3つに分類する仕方もあるが、以下では、(A)Ta<41.2,(B)41.2<Ta<800,(C)Ta〜1000,(D)2000<Ta<10000〜15000,(E)Ta>15000の5つに分類して説明する。

【0026】

(A)の状態は、テイラー渦1は存在せず、完全に層流状態である。(B)の状態においては、テイラー渦1は安定に静止して存在しており、このような流動状態では、たとえ乱れを与えても、その乱れが層流を減衰するものではなく、乱流に発散するものでもない、もう一つの安定な渦領域であると考えられている。

【0027】

(C)の状態は、狭義の遷移域といえるもので、ここではテイラー渦1は安定に存在しているが、上下に規則正しく振動しているか、振動の上に微小振動が重なっている状態である。(D)の状態では、テイラー渦1は不規則に上下に振動していると考えられるが、カオスでとらわれることが出来るという報告もある。(E)の状態になると、テイラー渦1は消滅し、乱流になる。

【0028】

テイラー渦1の性質については、図1に示すように、あるテイラー渦1中の粒子は別の渦に移動しないで、比較的同じ渦上に存在するという傾向が知られており、1つの反応器内を均一に混合しながら多段状態に保つことが可能となる。これにより、テイラー渦1中において、気体と液体とを十分に接触させるように制御することができる。

また、内円筒3と外円筒2の半径の比を一定に保てば、スケールアップしても同じ流動状態が再現できる。

【0029】

また、外円筒(渦管)2及び内円筒(渦管)3が細くなれば、渦度は大きくなり、間隙4中の流体粒子の回転速度は速くなる。逆に、外円筒2及び内円筒3を太くすることで、渦度は小さくなり、流体の回転は遅くなる。これにより、反応を制御できる。

本実施形態では、このテイラー渦1を利用して、気液接触充填物(充填材)を使用せずに、化学吸収法によって、原料ガスからCO2を分離回収する。

【0030】

<CO2の分離回収装置>

次に、本実施形態のCO2の分離回収装置について、図2を参照して説明する。

本実施形態のCO2の分離回収装置11は、エジェクター12と、吸収塔(CO2吸収設備)13と、再生塔14(吸収媒体再生設備)とから概略構成されている。

【0031】

エジェクター12には、原料ガスを導入する原料ガス導入配管15と、吸収液(化学吸収媒体)を導入する吸収液供給配管16が接続されている。また、エジェクター12の内部には、急激に絞られた図示略のノズルが形成されており、エジェクター12は、原料ガスと吸収液を混合する混合器として機能している。なお、エジェクター12による原料ガスと吸収液の混合方法については、後述する。

また、エジェクター12には、原料ガスと吸収液が混合されたCO2溶解液を導出するCO2溶解液供給配管17が接続されている。

【0032】

吸収塔13は、原料ガス中のCO2を吸収液に吸収させるために用いる設備であり、テイラー渦1(図1参照)を発生させるように共軸回転二重円筒構造に形成されている。具体的には、吸収塔13は、外円筒18と、外円筒18内に同軸状に配置された内円筒19と、内円筒19を回転するモーター等の駆動力20と、から概略構成されている。

【0033】

また、吸収塔13の塔下部には、CO2溶解液供給配管17が接続されており、ここから原料ガスおよび吸収液が導入される。吸収塔17の塔上部には、CO2が吸収された吸収液を導出するCO2溶解液流出配管21が設けられている。また、吸収塔の塔上部には、CO2抽出後の原料ガス(オフガス)を導出するオフガス導出配管22も接続されている。

なお、CO2溶解液流出配管21には、途中で、後述する吸収液供給配管16と熱交換する熱交換器23が設けられている。

【0034】

再生塔14は、吸収液を再生するための設備であり、塔上部には、CO2溶解液流出配管21が接続されており、ここから再生塔14内にCO2を吸収した吸収液が導入される。また、再生塔14の塔上部には、再生塔14内において分離されたCO2を放出するCO2分離回収配管24が接続されている。

【0035】

再生塔14の塔下部には、再生塔14内において再生された吸収液を導出する吸収液導出配管25が接続されており、吸収液導出配管25は、下流において吸収液供給配管16と再生用循環配管26に分岐している。

【0036】

吸収液供給配管16は、途中に、CO2が吸収された吸収液と熱交換を行う熱交換器23が設けられており、最終的にエジェクター12と接続されている。

再生用循環配管26は、途中にリボイラ等の再生用熱交換器27が設けられており、最終的に再生塔14の塔中部に接続されている。なお、再生用熱交換器27には、加熱媒体(熱源)と熱交換できるように、加熱媒体供給配管28が接続されている。

【0037】

<CO2の分離回収方法>

次に、本実施形態のCO2の分離回収方法について説明する。

本実施形態のCO2の分離回収方法は、吸収塔13において原料ガスと吸収液とを気液接触させて、原料ガス中に含有されるCO2を吸収液に吸収させる吸収工程と、再生塔14において吸収液からCO2を放出させて、高濃度のCO2が含有するガスを回収するのと同時に、吸収液を再生する再生工程から概略構成されている。

【0038】

まず本実施形態のCO2の回収分離方法において用いる吸収液には、第1級〜第3級アミン等の水溶液を利用することができる。

MEA(モノエタノールアミン)に代表される第1級アミンは、CO2に対する吸収速度が高いが、再生熱が大きくなるという特性がある。第1級アミンを含む吸収液を用いる場合には、CO2に対する吸収速度が高いため、原料ガスと気液接触させる領域を小さくすることが可能であり、吸収塔を比較的に小型にすることが可能となる。しかし、再生熱が大きいことから、CO2を放出させる際には、吸収液に対して多量の熱エネルギーを与える必要がある。

【0039】

MEDA(ジエタノールアミン)に代表される第2級アミンは、CO2と反応してアミンカルバミド酸塩を生成するのでCO2の吸収が速い。また、CO2との反応熱は、第1級アミンよりも小さいので、溶液再生熱も少ない。そして、第1級アミンよりも腐食性が低いので、腐食防止剤なしで、アミン濃度25〜30%で使用できる。

【0040】

MDEA(メチルジエタノールアミン)に代表される第3級アミンは、アミンカルバミド酸塩を生成しないのでCO2の吸収速度が遅く、H2Sを選択的に吸収することができる。この特性は、天然ガス処理プロセスとしては非常に有益である。

【0041】

また、第3級アミンは、CO2との反応熱が第1級アミン、第2級アミンよりも小さいので、吸収液再生熱も少なくて済む。また、腐食性が極めて低いので、腐食防止剤なしで50%濃度が使用できる。

【0042】

すなわち、第3級アミンには、CO2に対する吸収速度が低いが、再生熱が小さく、吸収液に対して少量の熱エネルギーを与えることでCO2を容易に放出するという特性がある。したがって、省エネルギー的には第3級アミンを吸収液の主成分に使用することが好ましい。

【0043】

第3級アミンを含む吸収液を用いた場合には、従来、CO2に対する低い吸収速度を補うために、対象ガス中のCO2分圧を高くするか、または吸収塔を大型化して気液接触の領域を増やす必要があった。本実施形態では、気液接触充填物を使用せず、気液接触の領域を増加させるために、テイラー渦1(図1参照)を使用する。

【0044】

本実施形態によって処理されるCO2を含有する原料ガスとしては、ガス圧力が大気圧前後の常圧ガスであって、ガス温度が20〜50℃程度のガスを用いるのが好ましい。

高圧の原料ガスを使用すると、耐久性を考慮したうえで装置全体を高圧仕様にする必要があり、設備費がかかる。したがって、ガス圧力が高い場合は、減圧弁を使用して圧力を低くして利用するのが好ましい。

【0045】

また、原料ガスとしては、具体的には火力発電所で発生する燃焼排ガスや製鉄所で発生する副生ガス(未燃ガス)、燃焼や化学反応に伴って発生し、CO2を数%以上含むガス等を例示することができる。

製鉄所で発生する副生ガスには、例えば製鉄所の構成によっても異なるが高炉一貫製鉄所を例に取れば、高炉ガス(BFG)、コークス炉ガス(COG)、転炉ガス(LDG)が挙げられるほか、COGやLDG等の上記副生ガスを水素製造目的が改質する過程(プロセス)の中で産生させるガス(プロセスガス)も含まれる。

【0046】

これらの副生ガスは1種単独で用いても良いし、2種以上を混合した状態で用いても良い。また、本実施形態では上記副生ガスの燃焼排ガスをCO2含有ガスとしてCO2の分離回収に供しても良い。

【0047】

また、H2とCH4を含む地中から発生する生物の嫌気性発酵由来により生成した天然ガス、産業用ならびに家庭用廃棄物の地中埋蔵により自然と嫌気性発酵し産出する地中発酵ガス、または人工的に発生させた嫌気性発酵プロセスから排出される人工発酵等(これらをバイオガスと称する)にもCO2は含まれるため、これらを原料ガスとして使用しても良い。

【0048】

なお、これらの原料ガスの中で、BFGは、CO2比率が20数%と高く、その他に燃料成分であるH2が数%、COが20数%になる。一方、LDGは10数%のCO2と共に、70%前後のCOを含んでおり、燃焼排ガスにおけるCO2濃度は30数%と非常に高いものとなっている。また、嫌気性CH4発酵によるバイオガスは、CH4比率が約60%、CO2比率が約40%である。火力発電所のCO2濃度は、天然ガス火力発電所で約8%程度、石炭火力発電所で約12%程度である。

【0049】

CO2比率が高い原料ガスから、化学吸収法等の手段でCO2を分離回収する場合は、例えば火力発電所の低CO2濃度の燃焼排ガスを原料ガスとして使用する場合と比較して、設備規模を大幅に小さくすることができ、コスト削減が可能となる。

したがって、原料中のCO2比率(濃度)は、15体積%以上が好ましく、20体積%以上であることがより好ましく、25体積%以上であることが特に好ましい。

【0050】

原料ガスと吸収液は、図示略の送風機やポンプ等を使用して、直接吸収塔13に供給しても構わないが、より一層吸収液と原料ガス中のCO2を効率的に反応させるために、エジェクター12に導入することが好ましい。

【0051】

エジェクター12の内部には、急激に絞られた図示略のノズルが形成されており、吸収液(再生済み吸収液)が吸収液供給配管16からエジェクター12に供給されると、吸収液がノズルより高速で噴射されることになる。

【0052】

そして、吸収液が高速で噴射された結果、その高速流の形成により負圧作用が増大し、大気圧より少し高い程度の供給圧で供給されている原料ガスは、吸収液に吸引され、瞬時に微細な気泡状態となる。これにより、混合液の生成を簡易に行うことができる。

無数の微細気泡化により吸収液との気液接触表面積は激増し、微細気泡中のCO2は吸収液中に急速に溶解する。

【0053】

なお、原料ガスに、窒素酸化物や硫黄酸化物等の吸収液劣化要因が高濃度で含有される場合は、これらを除去するための図示略の事前処理設備を設け、これらを除去した後にエジェクター12に導入してもても良い。

【0054】

エジェクター12によって混合された原料ガスと吸収液は、CO2溶解液供給配管17を通って、吸収塔13の塔下部から環状の間隙29に導入される。

吸収塔13では、外円筒18が静止し、内円筒19がモーター等の駆動力20によって回転させられているので、外円筒18と内円筒19の間隙29には、テイラー渦1(図1参照)が発生する。これにより、吸収液と原料ガスとの接触を十分に確保することができ、気液接触充填材を用いなくても、CO2は十分に吸収液に吸収される。

【0055】

テイラー渦1の発生・調整は、吸収液の物性(動粘度)を参考にし、内円筒19の回転速度、外円筒18との間隙29を調整することで実施する。なお、使用する吸収液の特性により、吸収液の再生に必要な熱量等が大きく異なり、また、使用温度範囲が制約される吸収液もあるため、この点を十分に考慮して、テイラー渦1の発生・調整をする必要がある。

【0056】

CO2が溶解した吸収液は、吸収塔13の塔下部から塔上部方向へ流れ、吸収塔13内に多段状態に発生したテイラー渦1で、更にCO2が吸収液に溶解される。そして、CO2が溶解・吸収された吸収液は、吸収塔13の塔上部からCO2溶解液流出配管21を介して、流出される。

【0057】

なお、エジェクター12による吸収液と原料ガス中のCO2の混合、吸収塔13内に多段状態に発生したテイラー渦1でのCO2の溶解は、常温付近の20〜50℃で行われるのが好ましく、特に50℃前後で行われるのが好ましい。

【0058】

また、吸収塔13の塔上部から流出された吸収液の一部については、図示略の再循環路を介して、吸収塔13の塔下部のCO2溶解液供給配管17に戻してもよい。この場合は、再循環路には図示略の熱交換器を設け、吸収液の液温を例えば、40℃から30℃にまで冷却できるような構成にする。

【0059】

吸収塔13の塔上部からは、原料ガス中のCO2を吸収液に吸収させた後の、残りのオフガスがオフガス導出配管22を介して排出される。なお、オフガスの中でも、H2とCH4は燃料ガスとして使用できる。例えば、燃料電池で発電し、得られた電力を本実施形態のCO2の分離回収装置11の動力源、特に内円筒19の駆動力20であるモーター等の動力源とする。

【0060】

CO2を吸収した吸収液は、CO2溶解液流出管21を通って、再生塔14の塔上部に導入される。再生塔14内では、CO2を吸収した吸収液は、加熱により容易に吸収液(例えばアミン)とCO2に再生することができる。

【0061】

なお、再生塔14には、吸収液を循環させつつ吸収液に対して熱エネルギー(再生熱)を与えるリボイラ等の再生用熱交換器27からなる循環加熱手段が付加されている。具体的には、吸収液の一部は、再生塔14の塔下部から吸収液導出配管25および再生用循環配管26を介して、再生用熱交換器27に導入される。そして、吸収液は、再生用熱交換器27によって、加熱媒体と熱交換をした後に、再生塔14の塔中部に導入される。

加熱媒体としては、120℃前後の熱源であることが好ましく、工場で発生する排除や蒸気を利用することが、省エネルギー的に望ましい。

【0062】

また、CO2の回収・分離について詳述すると、再生塔14内では、再生塔14の塔上部から、後述するように予熱されたCO2を吸収済みの吸収液を流下させるとともに、再生塔14の貯留部に貯留された120℃程度の再生済み吸収液から蒸気を発生させる。

そして、発生した蒸気によって、吸収済み吸収液(CO2溶解液)を加熱して(再生熱を与えて)、CO2を分離・回収するとともに、吸収済み吸収液(CO2溶解液)を再生する。

【0063】

再生塔14内において分離・回収されるCO2は、99.9%以上の濃度のガスで、再生塔14の塔上部に設けたCO2分離回収配管24から排出される。また、再生された吸収液は、再生塔14の塔下部から吸収液導出配管25および吸収液供給配管16を介して、エジェクター12に供給される。

【0064】

CO2溶解液流出配管21と、吸収液供給配管16の途中には、熱交換器23が設けられており、再生済みの吸収液とCO2を吸収済みの吸収液との間で熱交換が行われる。これにより、再生済みの吸収液が、CO2の吸収に適した温度にまで冷却され、吸収済みの吸収液は、再生塔14に導入される前に予熱される。

【0065】

なお、本実施形態では、吸収液を所定の再生温度(例えば、120℃前後)の加熱媒体を使用して加熱する際に、吸収液の特性に応じ、再生に必要な熱量の全量を製鉄所等の工場で発生する排熱や工場用蒸気圧等を利用する。

【0066】

例えば、高炉スラグの水砕に使用した排水(約90℃)、焼結主排気ガス(約280℃)、焼結成品クーラーからの排熱(約350℃)を用いての加熱蒸気等は加熱媒体を加熱するのに順次活用しても良いし、直接加熱媒体として順次利用しても良く、その利用または活用形態に関しては特に制限されるべきものではない。

【0067】

より好ましくは、再生塔14での吸収液の再生温度、つまり加熱温度(120℃前後)よりも高い温度の排熱を利用又は活用して蒸気加熱することが好ましい。これは、吸収液と排熱の温度差が大きい程、熱交換に必要な設備の小型化が可能となり、ひいては、CO2の分離回収コストが低減できるからである。

【0068】

分離回収したCO2の用途は、洗浄・脱臭・精製・液化等の工程を経て、清涼飲料水や冷却剤、食品保存用ドライアイス、液化炭酸ガス利用の食品冷凍装置、野菜類の促成栽培、藻類培養のCO2固定のよるアミノ酸の製造、CO2を工業用原料とする炭酸塩の製造等に利用することができる。

【0069】

本実施形態のCO2の分離回収方法及びCO2の分離回収装置によれば、CO2の分離回収装置の大型化を防ぐことができ、かつ、CO2の分離回収コストを抑制することができる。

すなわち、従来、原料ガス中のCO2を化学吸収媒体に吸収させる際には、効率よく吸収させるために、CO2と化学吸収媒体との接触面積を増やす必要があり、そのため各種の気液接触充填材を用いなければならなかった。これに対し、本実施形態は、CO2を吸収液に吸収させる際に、テイラー渦1(図1参照)を利用するので、気液接触充填材を用いなくても、十分にCO2と吸収液を接触させることができ、効率よくCO2を吸収液に吸収させることができる。

その結果、気液接触充填材を用いないので、CO2の分離回収装置11の大型化を防ぐことができ、かつ、CO2の分離回収コストを抑制することができる。

【0070】

また、エジェクター12を用いて、原料ガスと吸収液とを混合しているので、吸収塔13に導入する段階で、既に十分に原料ガスと吸収液とが混合されることとなり、よりCO2を効率よく吸収液に吸収させることができる。

【0071】

また、吸収液を再生する熱源として工場で発生する排熱や蒸気を利用するので、省エネルギー的で好ましい。

【0072】

以上、本発明を実施形態に基いて説明したが、本発明は、上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【産業上の利用可能性】

【0073】

本発明は、CO2の分離回収方法及びCO2の分離回収装置に関するものなので、CO2を分離回収する必要のある製造業において幅広く利用することができる。

【符号の説明】

【0074】

1,1a,1b・・・テイラー渦、2,18・・・外円筒、3,19・・・内円筒、4,29・・・間隙、11・・・CO2の分離回収装置、12・・・エジェクター、13・・・吸収塔、14・・・再生塔、15・・・原料ガス導入管、16・・・吸収液供給配管、17・・・CO2溶解液供給配管、20・・・駆動力、21・・・CO2溶解液流出配管、22・・・オフガス導出配管、23・・・熱交換器、24・・・CO2分離回収配管、25・・・吸収液導出配管、26・・・再生用循環配管、27・・・再生用熱交換器、28・・・加熱媒体供給配管

【特許請求の範囲】

【請求項1】

CO2含有の原料ガスから化学吸収法により、CO2を分離回収するCO2の分離回収方法であって、

CO2吸収設備内において、原料ガス中のCO2を化学吸収媒体に吸収させる際に、前記CO2吸収設備内にテイラー渦を発生させて、前記原料ガスと前記化学吸収媒体を接触させることを特徴とするCO2の分離回収方法。

【請求項2】

CO2を吸収した前記化学吸収媒体から、熱源を利用してCO2を分離し、前記化学吸収媒体を再生することを特徴とする請求項1に記載のCO2の分離回収方法。

【請求項3】

エジェクターを用いて、前記原料ガスと、前記化学吸収媒体とを混合して、前記CO2吸収設備に導入することを特徴とする請求項1または請求項2に記載のCO2の分離回収方法。

【請求項4】

原料ガスとして、工場から排出される排ガスを用い、

前記熱源として前記工場で発生する排熱や蒸気を利用することを特徴とする請求項2または請求項3に記載のCO2の分離回収方法。

【請求項5】

CO2含有の原料ガスからCO2を分離回収するCO2の分離回収装置であって、

原料ガス中のCO2を化学吸収媒体に吸収させるために用いるCO2吸収設備が、外円筒と、該外円筒内に同軸状に配置された内円筒と、該内円筒を回転する駆動力とを有し、

前記外円筒と前記内円筒との環状の間隙には、前記原料ガスおよび前記化学吸収媒体を導入する配管が接続されていることを特徴とするCO2の分離回収装置。

【請求項6】

CO2を吸収した前記化学吸収媒体を再生するための吸収媒体再生設備を有することを特徴とする請求項5に記載のCO2の分離回収装置。

【請求項7】

前記原料ガスと、前記化学吸収媒体とを混合するエジェクターを有することを特徴とする請求項5または請求項6に記載のCO2の分離回収装置。

【請求項1】

CO2含有の原料ガスから化学吸収法により、CO2を分離回収するCO2の分離回収方法であって、

CO2吸収設備内において、原料ガス中のCO2を化学吸収媒体に吸収させる際に、前記CO2吸収設備内にテイラー渦を発生させて、前記原料ガスと前記化学吸収媒体を接触させることを特徴とするCO2の分離回収方法。

【請求項2】

CO2を吸収した前記化学吸収媒体から、熱源を利用してCO2を分離し、前記化学吸収媒体を再生することを特徴とする請求項1に記載のCO2の分離回収方法。

【請求項3】

エジェクターを用いて、前記原料ガスと、前記化学吸収媒体とを混合して、前記CO2吸収設備に導入することを特徴とする請求項1または請求項2に記載のCO2の分離回収方法。

【請求項4】

原料ガスとして、工場から排出される排ガスを用い、

前記熱源として前記工場で発生する排熱や蒸気を利用することを特徴とする請求項2または請求項3に記載のCO2の分離回収方法。

【請求項5】

CO2含有の原料ガスからCO2を分離回収するCO2の分離回収装置であって、

原料ガス中のCO2を化学吸収媒体に吸収させるために用いるCO2吸収設備が、外円筒と、該外円筒内に同軸状に配置された内円筒と、該内円筒を回転する駆動力とを有し、

前記外円筒と前記内円筒との環状の間隙には、前記原料ガスおよび前記化学吸収媒体を導入する配管が接続されていることを特徴とするCO2の分離回収装置。

【請求項6】

CO2を吸収した前記化学吸収媒体を再生するための吸収媒体再生設備を有することを特徴とする請求項5に記載のCO2の分離回収装置。

【請求項7】

前記原料ガスと、前記化学吸収媒体とを混合するエジェクターを有することを特徴とする請求項5または請求項6に記載のCO2の分離回収装置。

【図1】

【図2】

【図2】

【公開番号】特開2012−61447(P2012−61447A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−209498(P2010−209498)

【出願日】平成22年9月17日(2010.9.17)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月17日(2010.9.17)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

[ Back to top ]