Fターム[2B260BA07]の内容

Fターム[2B260BA07]の下位に属するFターム

フスマ、籾殻 (23)

Fターム[2B260BA07]に分類される特許

41 - 60 / 199

網状のルートマットと接着剤とを含むプレスされた層状シート、その方法、ならびに前記層状シートを用いて製作された木材状パネル

本発明は、水栽培の種子培養物によって生じる網状マットの広がった層と、層状シートを形成するのに十分な接着剤とを含むプレスされた層状小根シートに関する。前記層状シートを製造するための方法は、a)種子を選択し、殺菌し、浸漬し、通気し、播種し、出芽させること、b)ルートマットおよび低い割合の出芽していない種子によって形成される網状の構成要素、ならびに葉の構成要素を製造すること、c)成長した葉を刈り込み、1〜1.5cmのみの高さを残すこと、d)さらに葉を成長させること、e)成長した葉を再び刈り込み、1〜1.5cmのみを残すこと、f)網状マットを水抜きし、乾燥させ、重さおよび寸法を測定すること、g)プレスされていない層状小根シートを形成し、前記網状マットに接着剤を加え、前記マットを接着剤と共にコールドプレスでプレスすること、h)プレスされていない層状シートを、ホットプレスを用いてプレスし、前記層状シートをコールドプレス内に置いたままにすることを含む。さらに本発明は、パネル、ボード、層状シートまたは同様の木材ベースの製品の製造において、層状シートを木材の代用品として使用すること;層状シート、前記層状シートの少なくとも1つの第2の層、および層状シートの層の間の少なくとも1つの接着剤層を備えるチップボードパネルと同様のパネルと、そのようなパネルの製造方法;ならびに、プレスされた層状小根シートの少なくとも1つの層、いくつかの他の材料の少なくとも2つの層、および層の間の少なくとも1つの接着剤層を含むプレスされた合板−層状小根シートに関する。  (もっと読む)

(もっと読む)

合成木材複合材

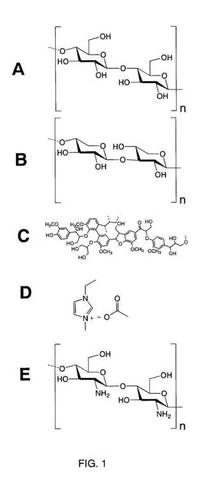

【課題】物理化学的性質が改善された、生分解性合成木材フィルムまたはコーティング材を提供する。

【解決手段】一方の巨大分子であるリグニンともう一方の巨大分子であるセルロースおよびヘミセルロースまたはそれらの組合せからなる群より選択される少なくとも2つのポリマー巨大分子に、有機ポリマーおよび無機ポリマー、多糖類、ペプチド、細胞、ウイルス、色素およびカーボンナノチューブからなる群より選択される成分をさらに含む複合材よりなるフィルムまたはコーティング材。

(もっと読む)

良好な機械的性質を有する軽量リグノセルロース物質

平均密度が200〜600kg/m3である軽量リグノセルロース含有物質の製造方法であって、リグノセルロール含有物質に対して、A)30〜95質量%のリグノセルロース粒子;B)1〜25質量%の、かさ密度が10〜100kg/m3である発泡プラスチック粒子;C)3〜50質量%の、アミノプラスト樹脂、フェノール−ホルムアルデヒド樹脂及び少なくとも2個のイソシアネート基を有する有機イソシアネートからなる群から選択されるバインダー;及び適宜、D)添加剤、を混合し、次いで加温加圧下で押圧することにより行い、前記発泡プラスチック粒子は、発泡剤の含有量が発泡性プラスチック粒子に対して0.01〜4質量%である当該発泡性プラスチック粒子から得られたものであることを特徴とする製造方法。 (もっと読む)

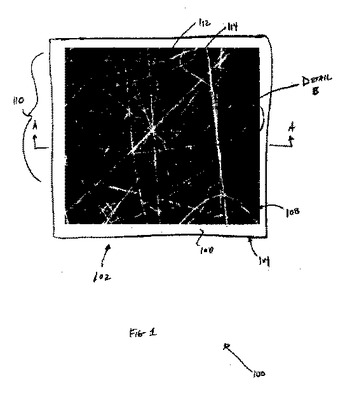

木質様成形品、表面処理装置および表面処理方法

【課題】表面に施すべき木目模様の外観品質をさらに向上させることが可能な木質様成形品と、外観品質の高い木目模様を施すことが可能な表面処理装置および表面処理方法を提供する。

【解決手段】セルロース材を粉砕して得られた粉砕粉と樹脂とを混合し溶融させて押出成形してなる成形品1aまたは不純物を含む木質廃材から得られた木質廃材粉砕粉と、不純物を含む樹脂廃材から得られた樹脂廃材粉砕粉とを混合し溶融させて押出成形してなる成形品2aの表面に、不均一な幅および密度で、かつ成形品1a(2a)の加工面の側端縁1c(2c)に平行しないように形成される複数の溝部1b,1b…(2b,2b…)で構成された木目模様が施された木質様成形品1(2)。また、この木質様成形品1(2)を構成する成形品1a(2a)の表面に木目模様を施すための表面処理装置10および表面処理方法。

(もっと読む)

木繊維−プラスチック複合材製品を製造する方法

リグノセルロース材料の繊維又は天然繊維と、プラスチック材料とを含む複合材製品を製造する方法は、熱硬化性樹脂及び熱可塑性ポリマー、モノマー、又はオリゴマーを含む液体又は粒状のバインダー調合物を利用する。プラスチック製造における供給原料として使用するために又はプラスチック製造における供給原料を作る際に使用するために作られる複合材製品は、プラスチック押出機において熱及び機械的剪断の下で細分化されて、前記繊維の大部分を放出し得るか、又は前記製品は、他の形態の中間製品として若しくは最終製品として有用であり得る。 (もっと読む)

バガス複合材、複合材の製造方法及びこれを用いたインテリア材

本発明は、バガス複合材、複合材の製造方法及びこれを用いたインテリア材に関し、より詳しくは、バガスから得られ、粒子サイズが40〜120メッシュであり、長さに対する直径の比が3:1〜5:1の繊維質55〜75重量%及び熱可塑性ポリマー25〜45重量%を含むことで、強度に優れ、かつ膨潤現象が発生しない複合材を得ることができる。また、本発明の複合材は、天然木の自然な木目模様及び木質感に似ているため、このような複合材を用いることで、様々なインテリア材及び外部環境で使用される防腐処理木材を代替可能な全ての製品を製造することができる。 (もっと読む)

木質様成形品の製造方法および木質様成形品

【課題】コスト高の招来を防ぐとともに、確実に表面に柾目模様を構成することが可能な木質様成形品の製造方法および木質様成形品を提供することを目的とする。

【解決手段】木質様成形品1の材料になるとともに所定の融解点に設定されたベース材料と、木質様成形品1の材料になるとともに前記ベース材料よりも高い融解点に設定された添加材料とを、所定の重量比率で配合し、これらベース材料と添加材料とを混練・溶融して所定形状に成形することにより木質様成形品1を製造することを特徴とする木質様成形品1の製造方法と、この製造方法によって製造される木質様成形品1。ベース材料の融解点に合わせて成形を行うことで、融解点の高い前記添加材料が完全に融解しないまま、木質様成形品1が成形されることになり、添加材料を、ベース材料に対して、このベース材料の成形方向に沿って筋状に表出させることができる。

(もっと読む)

植物系マット材

【課題】プレス加工せず低い嵩密度でも良好な断熱性及び吸音性を有する植物系マット材を提供する。

【解決手段】植物系の薄片と、芯部と該芯部よりも融点が低い鞘部とからなる芯鞘型繊維とを含む。芯鞘型繊維の鞘部をバインダーとして薄片が芯部と接着されている。マット材の嵩密度は、0.02〜0.1g/cm3である。芯鞘型繊維の配合割合はマット材全量基準で4〜10重量%とし、さらにマット材全量基準で40重量%以下植物系の繊維を混合すると好ましい。これら薄片と、芯鞘型繊維と、必要に応じて植物系の繊維とを混合し、該混合物をプレスすることなく鞘部を熱溶融することで得られる。

(もっと読む)

リグノセルロース物品製造のための反応システムとプロセス

リグノセルロース複合材は、脂肪族アミンエトキシレートであるアンチマスキング剤の存在下、粒状リグノセルロース材料とポリマー性MDIの混合物をプレスすることにより作成される。  (もっと読む)

(もっと読む)

アルンド・ドナクスのパルプ、紙製品、及びパーティクルボード

【課題】アルンド・ドナクス(Arundo donax)(草の一種)から作られた複合材パネル及びアルンド・ドナクスから生産されたパルプを提供する。

【解決手段】アルンド・ドナクスは適当な大きさに細砕化20され、バインダーを添加40,50されバインダーと結合し、さらにマット形成60工程、前プレス70工程を経て団結80することにより建築及び/又は家具の品質基準に合致したパネルを得る。一方、微粉砕されたアルンド・ドナクスを従来のパルプ化プロセスで処理し、引張り強度が高く、木材パルプより淡い色を呈したパルプを製造する。

(もっと読む)

繊維ボードの製造方法

【課題】酸変性熱可塑性樹脂を含有する場合であっても、加熱加圧時に繊維マットがコンベアに貼り付いてしまうことを簡便に防止できる繊維ボードの製造方法を提供する。

【解決手段】植物性繊維と酸変性熱可塑性樹脂を含んだ熱可塑性樹脂繊維とを混合して繊維マットを形成する繊維マット形成工程と、繊維マットを一対のコンベア間で加熱加圧して繊維ボードを得る加熱加圧工程と、を備え、加熱加圧工程は、繊維マットとコンベアとの間に平均繊維長が0.5〜4mmの植物性短繊維を介在させて行う。繊維マットは、植物性繊維と熱可塑性樹脂繊維との合計を100質量%とした場合に、植物性繊維が30〜95質量%であることが好ましい。

(もっと読む)

基材成形装置および基材の製造方法

【課題】プレボードの位置ずれを防止するとともに、生産効率を向上させる。

【解決手段】本発明は、植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wをハンガー30によって吊り下げた状態で搬送しながら基材Kに成形する基材成形装置であって、板状体Wを加熱する加熱装置40と、加熱装置40によって加熱された板状体Wを予備成形体W1に成形する予備成形型10と、予備成形型10によって成形された予備成形体W1を基材Kに成形する本成形型20と、本成形型20にプレスされている予備成形体W1からハンガー30を解除する押込ピン25とを備える構成としたところに特徴を有する。

(もっと読む)

繊維ボードの製造方法

【課題】酸変性熱可塑性樹脂を含有する場合であっても、加熱加圧時に繊維マットがコンベアに貼り付いてしまうことを簡便に防止できる繊維ボードの製造方法を提供する。

【解決手段】植物性繊維と酸変性熱可塑性樹脂を含んだ熱可塑性樹脂繊維とを混合して繊維マットを形成する繊維マット形成工程と、前記繊維マットの両表面に、熱可塑性樹脂の水分散体をスプレー塗布する水分散体塗布工程と、前記水分散体が塗布された繊維マットを一対のコンベア間で加熱加圧して繊維ボードを得る加熱加圧工程と、を備える。また、前記水分散体塗布工程では、前記繊維マット100質量部に対して、前記水分散体に含まれた熱可塑性樹脂が1〜15質量部となるように該水分散体を塗布することが好ましい。

(もっと読む)

生物分解性ナノファイバーおよびその実施例

基質上に生物分解性繊維を含有する繊維性製品について記載する。前記繊維は、タンパク質ベースの成分および担体ポリマー成分を含有する析出溶液から生じ、これらの各成分は生成される析出溶液が電着法を使用して析出可能なように構成される。一実施形態において、析出溶液内のタンパク質は、生成された析出溶液の粘度を改変して、析出溶液がエレクトロスピニングに適合できるように、変性される。  (もっと読む)

(もっと読む)

繊維板の製造方法

【課題】調湿材料の性能を十分に発揮できるとともに、成形後の表面を平滑にすることができ、熱圧成形時に型枠による異型化も可能な繊維板を提供する。

【解決手段】調湿材料を含有する樹脂バインダーを長繊維マットの片面に塗布して乾燥し、次いで熱圧成形することを特徴とする。

(もっと読む)

順に重ねて配置された二以上の木材層を含む複合材料

【課題】木材のような材料を基礎とし、実質的に1kg/l未満の小さい密度との組み合わせで優れた機械的及び動的特性、特に、高い静的及び動的負荷能力と高い復元力を有し、且つその高い性能水準を高温下でさえも維持する複合材料を提供すること

【解決手段】上記課題は、順に重ねて配置された二以上の木材層を含む複合材料であって、前記二以上の木材層は遊離のNCO基を有するプレポリマーを含む一液型ポリウレタン接着剤で相互に結合されており、使用される木材が、50〜70%の範囲の容量割合の真正木繊維を有することを特徴とする複合材料によって達成される。

(もっと読む)

機能性繊維成形体の製造方法

【課題】簡易な方法でありながら機能性粉粒体の抜け落ちや飛散を低減し、該機能性粉粒体の歩留まりを向上し得る機能性繊維成形体の製造方法を提供する。

【解決手段】植物性繊維11を主材料とし、機能性粉粒体13を含有した機能性繊維成形体19を製造する方法であって、前記植物性繊維及び前記機能性粉粒体のうちの少なくともいずれか一方に、液体14を散布して表面を濡らした状態で、前記植物性繊維に、前記機能性粉粒体を添加して、該機能性粉粒体を含有させた後、成形して機能性繊維成形体を製造する。

(もっと読む)

柔細胞を含むクッション材およびその製造方法

【課題】高コストな既存の接着剤使用量を低減しつつ、所望のクッション性能を発現し得るクッション材を提供する。

【解決手段】クッション材の破片2と接着剤4と該接着剤の代替材料3を混合し成形してなるクッション材11であって、前記接着剤の代替材料として竹の柔細胞(とりわけ竹の短繊維に付着した状態の柔細胞)3が使用されていることを特徴とするクッション材11により達成できる。

(もっと読む)

積層材の製造方法及び積層材

【課題】既存の落花生殻を利用したパーティクルボードは、JIS規格を満たすことができていない。そこで、本発明は、植物もしくは果実の殻などを利用して製造する成形品であって、より強度の高い成形品を提供することを目的とする。

【解決手段】植物もしくは果実の殻、又は、植物もしくは果実の種を粉砕してなる原材料と、樹脂系接着材料とを混合する第1工程と、前記混合物と繊維素材からなる強化材とを積層して加圧する第2工程と、を備える積層材の製造方法を提案する。これにより、従来に存在する、植物もしくは果実の殻等を利用して製造された積層材よりも、より強度の高い積層材を製造することが可能である。

(もっと読む)

布状長繊維セルロース、この布状長繊維セルロースを用いた複合材料、及び、布状長繊維セルロースの製造方法

【課題】使用する樹脂毎に、バインダの設計・検討を必要としない、布状長繊維セルロース、この布状長繊維セルロースを用いた複合材料、及び、布状長繊維セルロースの製造方法を提供する。

【解決手段】短繊維セルロースを、長繊維セルロース表面に固着させた布状長繊維セルロース。長繊維セルロースの直径は、0.01〜5mmであると好ましく、また、短繊維セルロースの直径は、0.5〜10μmであり、短繊維セルロースの長さは、0.01〜5mmであると好ましい。また、短繊維セルロースが、長繊維セルロース表面において、繊維同士の物理的な絡み合いを形成していると好ましい。短繊維セルロース分散液に布状長繊維セルロースを含浸させる第1工程と、前記分散液の溶媒を除去する第2工程とにより製造される、布状長繊維セルロースの製造方法。

(もっと読む)

41 - 60 / 199

[ Back to top ]